6_Sigma_分析阶段_因果分析_Cause_and_Effect_Analysis

- 格式:ppt

- 大小:1.97 MB

- 文档页数:54

六西格玛专业用语词汇表ANOVAANalysis Of Variance :变异数分析.一比较两个或以上的群体之间平均值的差异程度, 作为相关性辨别的方法.Balanced Design :设计在每组试验中有相同的实验单位.BBBlack Belt :黑带.Black Belt Certification:黑带认证.完成两个符合条件的项目后取得的认证.Block:一群具有同构型的实验单位.Blocking:一个试验在既定的顺序或条件下完成.任何有妨碍的因子并不会影响真正的结果或重要性.Capability:能力,达成目标的过程中能维持下去的能力.Cause & Effect Diagrams :因果关系图.能表达出一个结果及可能的原因两者关系的图表.Center Points:以所有因子的最高及最低点的中点值来执行的实验.只能用在计量的数据.CIConfidence Interval :信赖区间.响应的数值能真实代表母体,使人信赖的百分比程度.Confounded Effects :不能被独立预测出的令人困惑的结果.Confounding:一个或多个结果,无法明确的归因于某个因素或相互间的影响.Control Chart :控制图.用来辨识一个控制下的操作过程的方法在既定的统计范畴内.CpProcess Capability :衡量过程能力的指数 Cp = 公差Tolerance / 6s.Cpk : Performance Capability Index – Cpk = USL – mean或mean - LSL的最小值除以3s.CRD Completely Randomized Design:完全随机设计.在各种程度下,研究某个重要的因子,而实验以完全随机的顺序来执行,使不可控制的变因最小化.CTQ Flow down :以非常严谨的方法分配需求,并评估比关键性的产品及其部门的能力.CTQCritical To Quality:关键品质参数.Defect :一个用来衡量既定标准的参数,却无法符合其标准.Defective Part :某个被用来衡量既定标准的部分,无法符合该标准的任何条件.单一的缺陷部分可能包含数个缺陷defects.Degrees of Freedom:自由度,分析变异数的一个数值.相当一个独立于用来预测变量的信息个数.Degrees of Freedom for Error:一个数值,用来分析变异数以预测过程中的干扰度.未对过程的干扰度加以预测,而决定何者是重要的变量及其影响程度,都是无效的.一个大约的衡量准则是,5的误差的自由度为极小值,相当于至少六次的重复.DOADead on Arrival :客户接收时无法运作的产品.DOEDesign of Experiments :实验设计; 一群母体中的任何一项用来了解高度分配的因子.通常和因子设计有关.DPMODefects Per Million Opportunities :发现的缺陷个数除以单位数乘每单位的机率,乘以一百万.DPPMDefective Parts Per Million :外部的阐述, ─缺陷单位个数除以总单位数,乘以一百万.在Cpk的基础下.DPUDefects Per Unit :发现的缺陷个数除以实际衡量的单位数.Duncan’s Method:邓肯法.一种统计方法,用以决定改变结果的因素其程度.Effect:当一个因素的水准由低变为高时,对结果产生的平均变化.Error :误差.过程中的固有变量.当其它变量保持不变时,结果产生的差异.见noise.Estimate :在既定的水准及考量过程中所有因素的影响下,对某结果的预测.见prediction.EVOPEVolutionay OPeration :渐进式操作.持续进行所设计的试验而不影响其效率的一种方式.EWMAExponentially Weighted Moving Average :指数加权移动平均.一个控制曲线法,利用历史数据的指数加权值最小值.Experimental Region :实验范围.所有可能的因素组合产生可能的实验.亦称做“要素空间”Factor Space.Experimental Unit :实验中被发现及用来衡量的单位.亦称做“分析单位”unit of analysis.F Test :一项统计检定,用来决定两变量间是否有差异存在.Factor :在实验中能改变的投入要素, 因子.可能以质例如:附加的种类或量例如:温度、气压表示.Factor, Fixed :如果要素的水准明确的被指定,则此要素称做固定的.结论只能以此要素来推论.结果具重要性.Factor, Monitored :一项因素通常是不可控制的,因此不能视为固定的.在实验过程中发现,且与部分无法解释的变异相关联.Factor, Nuisance :妨害的因子.一项已知会在过程中制造差异的因素﹔并无要求调查这项因子,但亦不可使此因子影响其它重要变因产生的结果.见blocking.Factor, Random :如果要素的水准是随机自母体值中选取时,则此因子称做“随机的”.变异的组成要素具重要性.Fixed Effects Factor :有选择地挑选出某水准下的因子.例如,以400度、450度、500度来做为研究气温的结果.与做Random Effects Factor比较.Fractional 2k Designs :所有的要素都在低水准及高水平下做测试.Fractional 3k Designs :所有的要素都在三种水准下测试:低、中、高.Fractional Factorial Experiment :部分因子试验.DOE的集合,只部分探究数个变量中的两种水准.用来遮蔽住许多琐碎的变量,而集中焦点于主要控制过程的少而重要的变量.Full Factorial Experiment :全部因子试验.DOE的集体,探究数个变量中的两种水准,并可取得对主要及相互影响的结果之了解.Gage R&RGage Repeatability and Reproducibility :某分配的所有变异百分比的分析,此分配可归因于衡量系统中的变异.Gage Repeatability :当操纵者利用相同的gage衡量此明显的特性时,可得到相同的变异.Gage Reproducibility :当衡量相同部分的特性时,由不同的操作者以相同的gage 衡量其平均变异.Generator :一个用来创造部分因子设计的相互影响作用.GLMGeneral Linear Model :一个ANOVA的形式,可允许实验设计中些许程度的不平衡.HALT─Highly Accelerated Life Testing :为达可靠的设计所用的数种方法中的一种.其概念为测试某产品致其极端失败条件,找出失败的根本原因,改善设计,并重复程序.Histogramv :长条图.表示所搜集资料分布情形的条状图.Hypothesis :前提,假说.一项利用统计方法来测试的声明.此假设可能被拒绝,或因无够充分的证据而被拒绝.Interaction :在某情况下,一项因子对某结果影响的水准不同于第二项因子的不同水准.有双向相互影响,三向相互影响等.IX-MR :Individual X and Moving Range─一个有连续数据点的控制曲线,并有点之间的等级图表.Kutosis :峰度.是描述某变量所有取值分布形态陡缓程度的统计量.峰度为0表示其数据分布与正态分布的陡缓程度相同;大于0表示比正态分布高峰更加陡峭,为尖顶峰.Level :某因子的数值或设定.可以是质如:附加A和附加B或量如:1000磅平方英寸,2000平方英寸.LSDLatin Square Design :一种实验设计,研究其中的一项重要变因,并排除两项干扰因素.Main Effect :当一项因子由低水准改变至高水准时,其对结果的改变.MBBMaster Black Belt :6σ的训练师和顾问师.Mean :衡量一项变数的中间趋势.原点的第一项要素.Mean Square :在ANOVA表中的某栏,代表由不同来源的变因导致结果的差异.Mean Square Error :在ANOVA表中的某项,代表所有因子在给定的水准下,结果所产生的差异.预测由于干扰误差对结果产生的差异.Minitab :目前许多人所选择的统计分析应用软件.Multiple Comparison Procedure :一种用来决定因子在何种水准下导致结果改变的统计方法.例如:Fisher法、Duncan法、Scheffe法.Multi-Vari Analysis :一种图解法,将过程中的变化来源拆解为他们基本的组成成分.这种技巧用于初步移除多而琐碎的因子,并准备替代的因子作为设计的实验. Multivariate Statistical Methods :统计工具,用来分析一组变量以决定他们对数种结果的影响.包括一组多样的统计工具,例如回归、成分法则、因子分析、群组、分别分析.Nested Design :一项实验设计,其中一种因子因其它变量而设定多种水准.例如:不同厂商提供不同批次.附加物的不同水准等.Noise :一过程中固有的变因.代表当不改变任何因素时,结果的改变.Normal Distribution :常态分配,一种钟状的机率曲线,描述许多自然的过程.当情况一再重复且平均发生时.Normal Probability Plot :一种图标法,用来研究样本是否来自一个常态分配的母体.通常用来检验利用ANOVA的正确性.One-Way ANOVA :分析单项因素在不同水准下所生的变异.见ANOVA.Optimization :从过程中找出最希望的结果下,其因子和水准的组合.Pareto Chart :以一般公制单位次数、元额、时间等表示事件的条状图.Plackett-Burman Design :一种设计的实验,用来筛选样本需要的最小量.通常只调查主要的影响,而不预测相互间的影响.Point Estimate :点估计值.判断某种预言或预定的响应的最好单一值,应该与信心和/ 或预言同时使用.Pre-control :预先控制.当流程开始时,建立统计上合理可能性的优势的一种方法.Prediction Interval :预言距离.反应值的信赖百分比范围就是未来观察值会落在的范围内.Prediction:预言.用于所有已知因素的一套标准的最佳评估响应.Process Demographics :人口统计数据流.产生响应的时候期间各种因素条件/ 状态的清单.这些帮助我们理解过程的范围也许可排除问题.Random Effects Factor :随机影响因素.随意地从可定义母体选择层次的一个因素. 举例来说,从五批生产量中任意选择一批调查其影响固定影响因素的比较. Randomization :随机选择.实验这行中将次序混合完全实用.Randomized Block Design :集区随机实验.调查兴趣的因素及一个令人讨厌的事物因素其相对阻塞的实验 .Repetition :再现性.在一个处理结合上执行几个实验单元. 与复制形成对比.Replication :重复性.反复的执行一些相同的实验情况;提供了制程中噪音的评估.Residuals :残余.在既定的因素情况下,观察的反应和预定的反应之间的差异 .用于模型证实和过程的调查.Resolution :解答.部分因子设计的描述,提供因素间相互影响的程度. Response :反应.实验期间量测过的制程输出.RSMResponse Surface Methodology :反应曲面法.实验设计中一门检查和理解这些极少的曲率.子集包括中央合成设计在星星或者面上的点.R-Square :判定系数.在反应中变异百分比由控制的因素来解释.Run :一套过程条件由规定实验方面所有因素的层次定义.同样, 叫作处理结合. Run chart :经营图表.提供一些统计分析能力和机率资料的连续时间序列图. Scatter Plot :散布图表.显示两个变异数间关系的图表dot plot. SCNSupplier Change Notice :供货商变革通知.要求改变一个购买部分的讯息装置,由供货商对企业开始, 或是企业对供货商开始.Screening Experiment :筛选实验.用来描述一过程的技术通常为因素标准的变化呈现反应中的线性变化与 RSM作比较.Sigma :标准差.使用具有一套变异数数据的统计计算.其值为变异数的平方根. Signal to Noise Ratio :讯号噪声比.当因素标准中没有变化时,由于改变与可变性相关的因素标准取决于反应中的可变性的一个比例 .Skewness :偏度.描述某变量取值分布对称性的统计量,能够影响使用 ANOVA 的有效性.偏度为0表示其数据分布形态与正态分布偏度相同;大于0表示为正偏或右偏,即有一条长尾巴拖在右边.SPCStatistical Process Control :统计流程管理.–对希望的状态在修正以后,使用安定性最好的监控流程Trivial Many :锁碎多数.长期被认为在流程上会有影响的因素,但实际上说明了成果上很少的差异.T-Test :正常的母体下,样本平均数的统计比较 .Two-Way ANOVA :双因子变异数分析.为以若干标准调查两个原素的变异数分析. Two-way Interaction Plot:双因子互动图.一个因素的平均数反应的散布图纵轴就像一个因素横轴和第二个因素的每一个标准的平均反应由线所连接出来. Type I Error :没事却误判为有事的错误. 其组合机率称为 a.Type II Error :确实不同,却误判为相同.其组合机率称为 b.UCL or LCL :管制的上、下限–管制图表的统计范围.Unbalanced Design :不平衡设计.每一个处理结合中实验单元不相等的数字的设计或执行.USL or LSL :规格的上、下限–设计标准的界限.Variance:变异.提供一个量测散布的方法.其平方根为标准差, The 2nd moment around the mean.Vital Few :关键多数.是管理流程中的关键因素.ZBZ benchmark :认为流程是短期变异数的中心在目标方面.。

Notes:Breakthrough Management GroupM7 -因果關係矩陣(Cause & Effects Matrix)参考文件:C&Eform.xlsPg 322Pg 323Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.!利用魚骨圖和因果關係矩陣找出因果關係並按優先度決定關鍵因素(輸入)!區分巧合與相關性!繪製魚骨圖!完成因果關係矩陣!範例: SMDs 和PCBs 組裝因果關係!小組課堂練習M7 -章節目的與用途Pg 324Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.量測階段: 可能取得的成果HGFEDCBA87654321HGFED CBA87654321BMG 6σBreakthrough Management GroupBlueprint for BreakthroughSIZEFSCM NODWG NOREVA1SCALE1 : 1SHEET3 OF 5!明確專案定義"項目描述"運用Metric.xls 確立項目關鍵測量指標及文件跟踪!確認輸入及输出測量指標"製程流程圖及精簡製造(Lean Manufacturing)簡介"因果矩陣及魚骨圖!測量系統分析"數據系統和Minitab 軟體簡介"基礎統計學"量具研究: 定性型/ 定量型測量系統!確定製程能力"計算短期和長期Cpk, Ppk, Sigma 水平, DPU, RTY !完成階段總段"結論,問題和下階段任務制定製程流程圖是專案及關鍵指標確定後的第一項任務.專案開始時有一個完整的流程圖至關重要. 隨後的任務由製程流程圖而展開.經過記錄製程步驟, 我們常會發現專案範圍太大. 此時可把專案分爲幾個小一些的專案, 或通過改進專案定義縮小專案範圍.儘快完成製程流程圖分析會導致專案進行事半功倍.Pg 325Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.Post Hoc, Ergo Propter Hoc (拉丁語)!上述標題的翻譯: 自此之發, 因為這樣所以那樣!公雞啼明, 太陽升起. 有因果關係?!什麽是因, 什麽是果?!我們怎樣確定?!若我們看到一個産品問題(後果),應從哪裡找原因?!巧合與因果關係經常混淆.!我們應如何確定因果關係??後繼謬論是邏輯思維的經典謬論之一. 太陽由公雞啼叫而升的想法荒謬無比, 但類似的錯誤在各行各業普遍出現. 有時看上去像有因果關係, 實際是偶然巧合. 其他情況, 比如公雞啼明商與太陽升起,是由共同原因引起的.機構中常見錯誤出現於流程變化. 流程變化後製程向預期方向偏移. 製程的變化因而被認爲是偏移的原因. 專案參與者因而受到獎勵.通常, 我們所觀察到的變化只是正常的製程偏差. 製程變化的影響微乎其微. 接下來一個月, 當製程隨機向另一個方向偏移時工程師被群起而攻之-被認爲無法維持改進成果.Pg 326Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.方法之一: 魚骨圖!魚骨圖:"一種系統用以確認所有可能導致問題(後果)産生的原因的方法.!繪製魚骨圖的方法:1.陳述問題,並置於右邊的方框內2.朝方框畫一水平箭頭.3.第二階: 在箭頭上下寫上傳統因素類型名稱*或你懷疑是的類型名稱. 用直線連到箭頭線上.4.第三階: 在各主要類型範圍內, 集思廣益並列出所有可能引起問題發生的因素.5.第四階: 進一步最佳化, 列出各因素的輸入變數.*6 m --man, machine, method, measurement, materials, mother nature (environment)(6M: 人員,機器,方法,測量方法,原材料, 環境)魚骨圖最初由日本工程師Ishikawa 于40年代創造.他需要一個簡單的圖表顯示製程輸入和輸出的關係.在隨後五十年又有很多改進, 多數是變得更加複雜.對6-sigma 專案, 用簡化的魚骨圖. 把詳細的分析留給因果關係矩陣和FMEA.Pg 327Notes:©BMG-Taiwan.版權所有,未經授權不得使用及出版.由流程圖開始!回想PCB SMD 例子中的宏觀流程圖PCB 準備印刷錫膏撿放零件焊錫液化檢查檢查出貨手工焊接(重工)通過通過失敗失敗Pg 328Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.PCB 和SMD!由SMD 宏觀圖構造一個簡單魚骨圖.SMT 良率方法材料機器測量方法環境焊料印刷器機器人置放器温度濕度自動檢測焊鍚PCBPCB 定位機器人整備印刷回流人員這是基於上節繪製的宏觀製程圖構造的魚骨圖.Pg 329Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.!打開Minitab.!選定STAT > Quality Tools > Cause-and-Effect…Pg 330Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.!在Minitab 工作單的六欄位中輸入標題C1-C6!在各標題下輸入相應原因.Pg 331Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.選定STAT > Quality Tools > Cause-and-Effect…把各標題與欄位對應起來.Pg 332Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.用Minitab 製作魚骨圖Minitab 只允許構造簡單的魚骨圖, 各分枝的進一步分枝不可以構造. 由於因果關係矩陣和FMEA 跟在魚骨圖後, 簡單的魚骨圖足以達到目的. 黑帶可利用隨後介紹的腦力激盪工具進行細緻分析.Pg 333Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.課後作業!製作魚骨圖.問題: 以自己的專案為題目Y 進行練習!記住6 M’s.!分爲小組工作.!準備在課堂簡報.!練習Minitab 的魚骨圖.Pg 334Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.排定優先順序-因果關係矩陣!因果關係矩陣"把輸入指標(X’s)與客戶關心的輸出指標(Y’s)的關連性量化的表格"詳細流程圖展開是主要資訊來源"由繪製流程圖的成員製作該矩陣."按客戶認定的優先度進行評比.(儘可能邀請流程的客戶參加?)!優點"團隊在專案的優先度上達成共識."因果關係矩陣優先度由客戶的角度來思考.?C&EForm.xls在一些單位, 每天的工作重點由早上的生産會議確定. 6 Sigma 黑帶的宗旨之一是作爲專職人員解決那些定義明確的問題.建立因果關係矩陣時所有組員都要參與. 在構造因果關係矩陣中發現要求優先解決的問題是由對製程最熟悉的小組集體確定的. 其結論應向單位其他部門傳達.Pg 335Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.使用方法!和繪製流程圖一樣, 在腦力激盪討論中建構因果關係矩陣.!在因果關係矩陣表中:1.在表格上方列出輸出指標.記住, 這是客戶驅動的輸出指標.2.按客戶認定的優先度, 以1-10的度量進行評比. 數值越大,重要性越高.3.在表格左側列出製程步驟和輸入指標(X’s).4.評比輸入對各輸出指標的影響的貢獻度.(0-9)5.由總數欄的數值確認“關鍵輸入指標”.本節呈現的Excel 表格使建構因果關係矩陣邊得非常容易.用詳細的流程圖作爲因果關係矩陣的資訊輸入來源. 如果可能, 填入所有輸出指標, 流程步驟和輸入指標後再開會建立矩陣.小組如此只需花時間確定輸入輸出指標間的排序值並完成構造矩陣.Pg 336Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.12345接點阻抗零件對準度零件準確性無污染P C B焊點可靠性客戶優先度流程步骤流程輸入總和12345678Cause and Effect Matrix範例: SMDs and PCBs1.列出客戶認爲重要的輸出指標.C&EForm.xls此例由詳細的SMD PCB 製程圖得出.通常組員之間對什麽輸出指標會對客戶更重要有分歧. 有時這是因爲客戶定義不明確. 客戶可以是最終用戶, 單位的另一個部門, 下一個製程步驟或三者的結合.列出所有對任何客戶重要的輸出指標, 但僅列一次, 就算某些指標對多個客戶都重要.Pg 337Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.12345接點阻抗零件對準度零件準確性無污染P C B焊點可靠性客戶優先度流程步骤流程輸入總和123456789101112132.按客戶指定的優先度對輸出指標評比如何按客戶給出的優先度爲輸出指標評比常有不同意見. 邀請內部和外部的客戶參與可減緩這些爭論.給出精確的數值也非至關重要. 如果一些人打七分而另一些人打九分, 就打最接近的八分. 避免在組員間造成你對我錯的對立局面. 給輸入指標排序時也是如此.有些組喜歡用粘貼紙的方式得到最終分值. 每個組員在粘貼紙上寫出分值, 綜合平均的分值就是最終打分值..Pg 338Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.12345接點阻抗零件對準度零件準確性無污染P C B焊點可靠性客戶優先度67958流程步骤流程輸入總和1遮罩框清洗登記定位特徵2定位方法34PCB 登記定位特徵5定位方法67印刷焊膏焊鍚粘度8房間濕度Cause and Effect Matrix3.列出製程步驟和輸入指標.這些輸入指標由流程圖直接而來.Pg 339Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.12345接點阻抗零件對準度零件準確性無污染P C B焊點可靠性客戶優先度67958流程步骤流程輸入總和1遮罩框清洗登記定位特徵050002定位方法0800034PCB 登記定位特徵070005定位方法0800067印刷焊膏焊鍚粘度500378房間濕度22Cause and Effect Matrix4.根據輸入對輸出的影響度進行評比給輸入指標打分會佔用最多時間, 因爲需要決定大量分值.有時, 正如例子顯現的那樣, 一個被認爲對客戶重要的輸出指標在目標流程範圍內並沒有相應的輸入指標去影響它. 爲避免混淆, 應加大專案範圍或從矩陣中除去該輸出指標.和給輸出指標排序一樣, 妥協比衝突更快得到結果.Pg 340Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.12345接點阻抗零件對準度零件準確性無污染P C B焊點可靠性客戶優先度67958流程步骤流程輸入總和1遮罩框清洗登記定位特徵05000352定位方法080005634PCB 登記定位特徵07000495定位方法080005667印刷焊膏焊鍚粘度500371018房間濕度2228Cause and Effect Matrix5.由總和欄的數值確認關鍵輸入指標.如流程輸入指標很多, 表格可按總數欄的高低整理. 本例中總值最高的輸入項由紅圈標示.C&E, 魚骨圖和FMEA 的目的是識別流程的關鍵輸入指標. 然後再用FMEA 進一步詳細分析.理想情況下, 流程輸出偏差會與一個或多個關鍵輸入指標直接相關. 6SIGMA 隨後的製程分析, 實驗設計, 製程控制等, 會針對這些關鍵輸入進行分析改進和控制.Pg 341Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.因果關係矩陣–總結!使用因果關係矩陣當作腦力激盪的工具.!宏觀-C&E"專案中所有的輸出指標都列入."僅用流程步驟作爲輸入X’s."對影響輸出指標的流程步驟進行評比.!微觀-C&E"從宏觀C&E 中的選出3-4個主要流程步驟作為輸出指標Y’s."用以上關鍵步驟中的所有輸入指標構造微觀C&E ,列出相關的輸入指標X’s 往下展開.正如繪製流程圖一樣, 由宏觀矩陣開始大有好處. 輸入部分只需填流程步驟.隨後再填入相關輸入指標.這種系列化過程可使花在對非連續輸入指標排序的時間最短.Pg 342Notes:©BMG-Taiwan.版權所有, 未經授權不得使用及出版.課堂或回家作業!在和以前相同的小組一同討論.!使用繪製流程圖的方法進行討論:"製作因果關係矩陣."爲輸出指標評比."爲輸入指標評比."從評比分數中找出“關鍵輸入項目”.!你可用大家熟悉的製程,例如釀酒、煮咖啡、刷牙或抛射器製程做練習.!以自己的專案流程為練習。

六西格玛管理之分析阶段的作用、输出及输入分析阶段是六西格玛管理“D-M-A-I-C”和“D-M-A-D-V',流程中的一个中间环节,同时是非常重要的环节。

因为要解决问题,首先得发现问题的原因。

在实际工作中,多数问题的原因是未知的。

六西格玛选项原则中就有一条是:“根本原因未知,”即所有的六西格玛项目在实施项目前其改善对象的问题原因是未知或最少是未确切知道的。

的确,对于比较简单的问题,不用六西格玛方法也可以很好解决,这时就无须选其为六西格玛项目。

比如生产线停线多发,原因是物料供应不及时,或某个设备常发生故障。

此问题原因清楚,解决方案已知,显然没必要选作六西格玛改善项目。

反过来说,所有六西格玛项目均为问题较严重、客户抱怨大,或对公司造成重大损失的项目,其原因复杂,用普通方法无法分析或无法找到根本原因,无法知道最佳解决方案。

一、分析阶段的作用六西格玛管理法的解决方案是基于数据,通过定义问题、测量现状、分析原因、实施改善、进行控制,即D-M-A-I-c模式展开项目运作。

对于普通方法无法分析的问题,六西格玛管理法采用一整套严密、科学的分析工具进行定量或定性分析,最终会筛选出关键影响因素。

只有筛选出关键,改善阶段才会有的放矢。

所以分析质量的高低直接影响到改善效果和项目成败。

分析阶段在六西格玛项目中的位置如同疾病治疗过程的诊断阶段一样,只有找到病因了,后续才能对症下药,否则可能毫无效果或适得其反。

二、分析阶段的输入“D-M-A-I-C”模式中,各阶段衔接严密,环环相扣,后一个阶段的输入即为前一阶段的输出。

因此,分析阶段的输入为测量阶段的输出。

其输入(同时是测量阶段的输出)为:1、过程流程图在六西格玛测量阶段为把握现状,需绘制详细的过程流程图以对过程全貌有准确把握,这样测量的结果才能反映过程实际。

现在的一般公司均有各个过程的详细流程图,可直接使用。

2、过程输出的量化指标即项目y过程输出的量化指标即第一节所说的项目y,它是六西格玛项目的改善对象。

六西格玛管理术语名词及解释(上)(1)DFSS:DFSS(六西格玛设计)描述六西格玛工具在产品开发和过程设计中的应用,DFSS的目标是把六西格玛绩效能力“设计其中”。

(2)DMAIC:DMAIC是界定(Define), 测量(Measure,)分析(Analyze) , 改进(Improve)和控制(Control)的首写字母缩写形式,代表过程改进/管理系统,为过程改进、设计或再设计提供了行动框架(步骤)。

(3)DPMO:每百万次机会缺陷数,是用于六西格玛过程改进行动中的一种计算,表示过程中每100万次机会中出现的缺陷数;缺陷数除以总缺陷机会数等于DPO,DPO乘以100万等于DPMO,参见DPO、六西格玛、缺陷机会。

(4)单位机会缺陷数:是用于过程改进中确定单位缺陷机会缺陷数的一种计算,缺陷数除以总缺陷机会数等于DPO,参见缺陷、缺陷机会。

(5)ISO9000:用于确认组织在形式与执行文件规范的过程方面具有能力的标准和指导原则,大多内容与质量保证体系相联系,而与质量改进无关。

(6)SIPOC:SIPOC是供应方(suppliers)、输入(inputS)、过程(process)、输出(outputS)和顾客(customer)的首先母缩写形式,是一种高度概括的过程绘图方法。

(7)SPC:统计过程控制,通过数据收集和分析来监控过程,确认过程运行问题,并判别过程变异性或能力,参见走势图、控制图。

(8)Variation:变异,是指决定过程稳定程度和可预报程度的某个具体特性的变化或波动;过程变异受环境、人员、机器/设备、方法/程序、测量和原材料的影响;任何过程改进活动都应当减少或消除变异,参见常规原因、特殊原因。

(9)Yield:产出率,是经过过程的所有步骤正确生产的全部产品。

(10)Common cause:常规原因,过程受到的日常影响,一般很难消除,除非对过程进行改变。

由常规原因导致的问题被称为“慢性病”,参见控制图、走势图或时间序列图、特殊原因、变异。

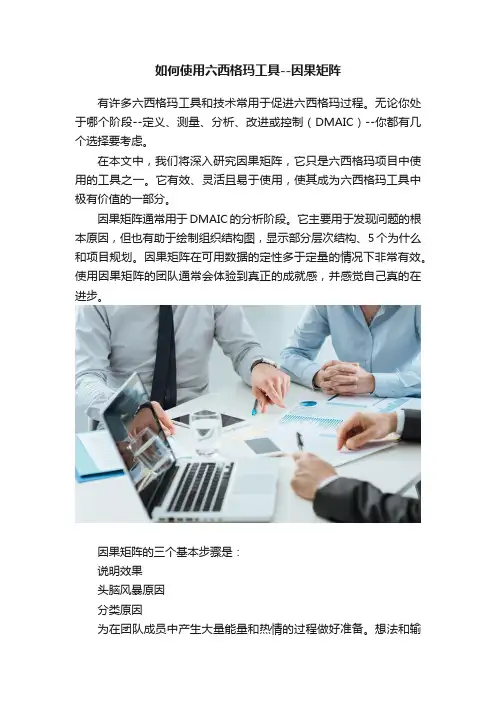

六西格玛之因果矩阵图引言在现代管理和生产体系中,六西格玛(Six Sigma)是一种以数据驱动的方法和工具,旨在提高质量和效率,减少变异性和缺陷率。

六西格玛采用了一系列统计分析和管理策略,帮助组织识别并解决问题,从而实现持续的改善。

因果矩阵图(Cause and Effect Matrix Diagram),也称为鱼骨图(Fishbone Diagram)或石墨盘(Ishikawa Diagram),是六西格玛中常用的工具之一。

它可以帮助团队全面理解问题的根本原因,并找出相关的因素。

本文将介绍因果矩阵图的定义、使用场景、绘制方法以及应用实例,以帮助读者更好地理解和应用这一工具。

定义因果矩阵图是一种用于分析和解决问题的图形工具,它通过将问题链接到可能的原因,帮助识别问题的根本原因和相关因素。

这种图形工具形状类似于鱼骨,因此也常常被称为鱼骨图。

使用场景因果矩阵图可以在各种领域和场景中使用,例如生产制造、服务行业、软件开发等。

它可以帮助团队快速分析和解决问题,并促进团队合作和沟通。

以下是一些适用于因果矩阵图的使用场景:1.产品质量问题:当产品出现质量问题时,团队可以使用因果矩阵图来确定可能的原因,从而采取相应的改进措施。

2.流程优化:对于复杂的流程或业务流程,团队可以使用因果矩阵图来分析并改进关键因素,以提高效率。

3.项目计划:在项目计划阶段,团队可以使用因果矩阵图来确定可能影响项目成功的因素,并制定相应的应对策略。

4.服务问题解决:当客户投诉或问题发生时,团队可以使用因果矩阵图来追踪可能的因素,并采取适当的措施来解决问题。

绘制方法绘制因果矩阵图需要以下步骤:1.定义问题:首先,团队需要明确定义问题,并确保所有成员对问题的定义达成共识。

2.确定主要因素:接下来,团队需要确定可能与问题有关的主要因素。

这些因素通常可以分为六个类别,即人员(People)、方法(Methods)、材料(Materials)、机器(Machines)、测量(Measurements)和环境(Environment)。

6西格玛管理项目辅导数据分析的第二阶段:分析原因一、六西格玛管理数据分析原因在绘制流程图的过程中,团队成员就会产生很多的疑问,会提出形形色色的问题。

在这个阶段中,先要根据流程图识别流程中明显存在的问题,再进行量化分析。

1、识别流程中明显存在的问题流程冗余:不同流程中的不同环节提出了相同的活动和结果。

流程中断:流程中前后环节信息的中断。

如顾客和供应商之间没有及时沟通,造成顾客对产品货源信息的中断。

流程瓶颈:流程中因为某个环节不能及时完成任务而延误整个流程。

流程循环:流程中某环节的输出产品有缺陷,必须送回其上游环节,或另设“返工”直到必需的工作完成为止。

检验这一步往往是返工循环的起始点。

2、量化分析①价值分析在现代商业社会中,任何一件产品都为顾客提供了价值,商品的生产过程就是创造价值的过程。

价值分析通过外部顾客的角度来识别流程中的每个环节是否是满足顾客需求。

企业在进行价值流程图分析时,首先要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息流程和实物流程的现状图,然后再绘制理想的价值流程图,通过将现状图与理想状况图相比较,发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施。

②时间分析对于流程时间维度的分析可能会带给你意外的惊奇:流程中往往有许多时间是空闲着的,并不是人闲坐在那里,而是忙的事情并不能创造价值。

等待、多余的动作、无意义的工步、重复的搬运、批次生产和返工使得流程变得漫长。

在完成六西格玛分析过程的推测时,团队已经对何时、何地、问题如何暴露出来有了一定的了解,同时对潜在原因也有了初步分析。

天行健咨询指出本阶段的任务就是关注问题的定义,组织探查、分析工作,透过问题的表面现象进行深入研究,找出问题的真正潜在原因,了解事物的本质。

只有确保找到所要研究问题的真正潜在原因,以后才能真正找到解决办法。

二、六西格玛分析阶段最常用的分析工具是因果图和关系图它们为找到根源性原因提供了方向,但使用这些工具时有两点要注意:一是它们仅仅帮助团队进行系统的思考并发现问题可能的潜在原因,仍需收集数据才能证实究竟什么才是问题的真正原因。

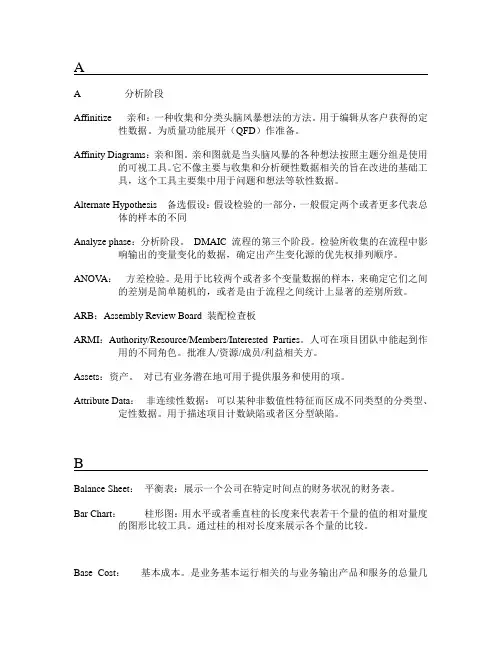

AA 分析阶段Affinitize 亲和:一种收集和分类头脑风暴想法的方法。

用于编辑从客户获得的定性数据。

为质量功能展开(QFD)作准备。

Affinity Diagrams:亲和图。

亲和图就是当头脑风暴的各种想法按照主题分组是使用的可视工具。

它不像主要与收集和分析硬性数据相关的旨在改进的基础工具,这个工具主要集中用于问题和想法等软性数据。

Alternate Hypothesis 备选假设:假设检验的一部分,一般假定两个或者更多代表总体的样本的不同Analyze phase:分析阶段。

DMAIC 流程的第三个阶段。

检验所收集的在流程中影响输出的变量变化的数据,确定出产生变化源的优先权排列顺序。

ANOV A:方差检验。

是用于比较两个或者多个变量数据的样本,来确定它们之间的差别是简单随机的,或者是由于流程之间统计上显著的差别所致。

ARB:Assembly Review Board 装配检查板ARMI:Authority/Resource/Members/Interested Parties。

人可在项目团队中能起到作用的不同角色。

批准人/资源/成员/利益相关方。

Assets:资产。

对已有业务潜在地可用于提供服务和使用的项。

Attribute Data:非连续性数据:可以某种非数值性特征而区成不同类型的分类型、定性数据。

用于描述项目计数缺陷或者区分型缺陷。

BBalance Sheet:平衡表:展示一个公司在特定时间点的财务状况的财务表。

Bar Chart:柱形图:用水平或者垂直柱的长度来代表若干个量的值的相对量度的图形比较工具。

通过柱的相对长度来展示各个量的比较。

Base Cost:基本成本。

是业务基本运行相关的与业务输出产品和服务的总量几乎无关的成本。

例如:大楼的租金,办公室电费。

常被称为固定成本。

BB:Black Belt 黑带Benchmarking:标杆学习。

是一家公司将自己的业绩与一流公司相对比来确定这些公司能达到他们的业绩表现水平,并应用这些信息来改进自己业绩表现的改进的流程。

六西格玛分析阶段

六西格玛(Six Sigma)分析阶段涵盖了具有数字背景的管理方法,旨

在改善公司的决策过程,避免不必要的损失,并对产品质量、客户满意度

和业绩有可观的改善。

六西格玛分析阶段一般包括以下几个阶段:阶段一:定义:在定义阶段,公司首先从宏观上定义一个项目,确定

变更的目的,形成实际的目标以及客户的期望以及优化模式。

阶段二:分析:在分析阶段,公司将从宏观、中观和微观上分析目标,以确定根源原因和可能的改善方案。

阶段三:实施:在实施阶段,公司将根据不同的改善模型,实施能够

有效改善目标的举措,以达到客户预期的结果。

阶段四:控制:在控制阶段,公司将通过实施可持续的控制程序和正

确的项目管理,来确保所实施的改善模型能够最终有效地达到预期目标。

阶段五:检查:在检查阶段,公司将定期检查所有的改善模型,以确

保符合客户的期望和预期的目标,并且确保所有的改善措施得以顺利实施。

阶段六:总结:在总结阶段,公司将对所有的改善活动进行总结,以

便了解所有改善活动的结果并对公司的整体业绩作出评估。

总而言之。

六西格玛因果矩阵分析简介六西格玛因果矩阵分析是一种用于分析问题根本原因及其影响的方法。

该方法结合了六西格玛质量管理和因果关系图的概念,旨在通过识别和解决问题的根本原因,提高组织的绩效和质量。

什么是六西格玛因果矩阵分析六西格玛因果矩阵分析是基于六西格玛质量管理原则和因果关系图的分析方法。

它通过使用因果关系图中的因素和结果进行数据分析和决策,以帮助组织识别和解决问题的根本原因。

六西格玛因果矩阵分析可以帮助组织找到最重要的因素,并确定改进措施以提高绩效和质量。

六西格玛因果矩阵分析的步骤1. 定义一个具体问题首先,需要明确定义一个具体的问题,这个问题可以是任何组织面临的挑战或是存在的质量问题。

问题的定义应该具备可度量性,以便后续的数据分析和决策。

2. 收集相关数据接下来,收集与问题相关的数据。

数据可以来自于组织内部的各种来源,如生产指标、客户反馈、员工调查等。

收集到的数据应足够多样化和全面,以确保能够全面地分析问题。

3. 构建六西格玛因果矩阵基于收集到的数据,构建一个六西格玛因果矩阵。

六西格玛因果矩阵是一个二维矩阵,用于描述因素与结果之间的关系。

在该矩阵中,因素被列举在行中,结果被列举在列中,矩阵的每个单元格中填写了因素对结果的贡献程度。

4. 分析并评估因果关系在六西格玛因果矩阵中,通过分析各个因素对结果的贡献程度,可以评估出每个因素对结果的影响程度。

通常使用技术指标,如加权平均值或百分比,对因素进行权重评估。

5. 确定关键因素和改进措施根据分析和评估的结果,确定影响结果最重要的关键因素。

关键因素通常是具有最高权重的因素。

确定关键因素后,制定相应的改进措施以解决问题的根本原因。

6. 实施和监控改进措施最后,将制定的改进措施实施到组织中,并进行监控和评估。

通过持续的跟踪和监测,可以评估改进措施的有效性,并进行必要的调整和改进。

优势和应用领域六西格玛因果矩阵分析具有以下优势和应用领域:•确定问题的根本原因:通过分析因果关系,可以找到问题的真正根本原因,而非仅仅停留于表面问题。

「6Sigma」七步骤方法「6 Sigma」七步骤方法a)七步骤方法内容:「七步骤方法」,简单来说,就是界定问题,找出原因及分析,制定方法及实行,从而检讨及把方法制度化等。

第一步:寻找问题(Select a problem and describe it clearly)把要改善的问题找出来,当目标锁定后便召集有关员工,成为改善主力,并选出首领,作为改善的任责人,跟着便制定时间表跟进。

第二步:研究现时生产方法(Study the Present System)收集现时生产方法的数据,并作整理。

第三步:找出各种原因(Identify possible causes)结合各有经验工人,利用脑震荡(Brainstorming)、品质管制表(Control chart)和鱼骨图表(Cause-and-effect diagram),找出每一个可能发生问题的原因。

第四步:计划及制定解决方法(Plan and implement a solution) 再利用各有经验员工和技术专才,通过脑震荡方法和各种检验方法,找出各解决方法。

当方法设计完成后,便立即实行。

第五步:检查效果(Evaluate effects)通过数据收集、分析、检查其解决方法是否有效和达到什么效果。

第六步:把有效方法制度化(Standardize any effective solutions) 当方法证明有效后,便制定为工作守则,各员工必须遵守。

第七步:检讨成效并发展新目标。

(Reflect on process and develop future plans)当以上问题解决后,总结其成效,并制定解决其它问题方案。

正如前文所言,WalterShewhart的PDCA周期是和「七步骤方法」相结合,来达至「不断改善」的效果。

所谓PDCA 周期(Plan-Do-Check-ActCycle),就是:计划实验(Plan the experiment)实行(Do it-perform the experiment)检查成效(Check the result of the experiment)制定方法(Act according to what you observed)当PDCA cycle和「七步骤方法」结合,便是:Plan1)Select and describe problem2)Study present system3)Identify possible causesDo4)Plan and implement solutionCheck5)Evaluate effectsAct6)Standardize solution7)Reflect on process and develop future plans大体而言,PDCA是不断循环,令到品质不断改善,以达到「不断改善」(Continuous Improvement)的目的,从而达到「零缺点」的要求。

干货!六西格玛质量管理的操作流程

六西格玛的影响面已经大大超出了质量管理的范围,它已经容纳了客户关系管理、企业资源管理和流程管理等许多现代管理的重要领域,成为一种全新的管理手段和方法,一种灵活的综合性系统方法,越来越受到各类企业的青睐。

具体操作如下:

1、定义阶段

是找出影响产品质量、业绩、客户满意度的关键流程(CTQ),界定和识别产品或过程的改进需求,寻找改进机会和目标,所用到的技术有业务流程图和流程仿真技术。

2、测量阶段

是了解本过程的输入和输出以及基本的过程性能。

在测量阶段所含的工具包括流程图、因果图、质量功能展开(QFD)、过程能力分析(CP、CPK)。

3、分析阶段

是利用效果分析获得对于过程控制图状态初步了解,并开始了解输入与输出的关系,该阶段所含的工具包括故障模式分析(FMEA)和多元分析。

4、改进阶段

是识别和测量将会引起过程突变性状态的信息输入,具体包括幂运算(EVOP)、设备试验(PLEX)以及表面响应方法等。

5、控制阶段

是实施全面控制计划,并追踪本过程的能力。

控制所含的工具包括统计过程控制(SPC)、控制图表以及过程能力的研究。

随着计算机技术、信息技术和网络通讯技术的长足发展,计算机的性能以指数曲线的速度飞速提高,成本不断降低。

六西格玛质量管理不仅能使质量目标得以明确和具体,而且通过引进单位总缺陷的概念,要求对产品的质量进行计量化,并从中找出问题的所在。