2第二章机体与气缸盖部件

- 格式:docx

- 大小:819.64 KB

- 文档页数:12

第二章 柴油机的总体结构及主要零部件因柴油机是一种往复式压缩发火的内燃机,所以其总体结构及主要零部件都是围绕完成此功能而设置的。

柴油机是推动船舶前进的根本动力设备,了解其结构组成及功能,做好维护管理工作是极其重要的。

统计表明,船用柴油机主要零部件发生的故障占柴油机故障总数的90%左右,而其中近一半的故障又集中发生在燃烧室部件上。

这些故障直接影响柴油机的技术性能指标,与航行安全密切相关。

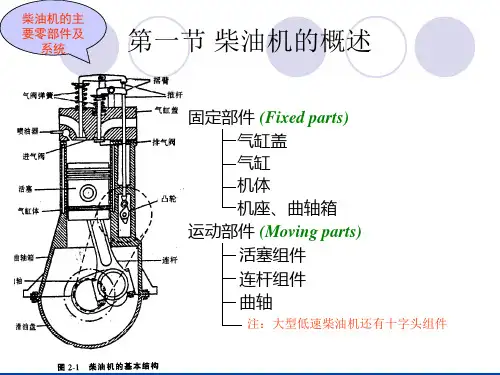

第一节 柴油机的总体结构概述一、总体结构示意图,如图2-1所示。

二、柴油机的基本组成船用柴油机结构比较复杂,它由许多零件、机构和系统组成。

尽管各柴油机厂商制造的柴油机结构、型号各不相同,但他们在工作原理和总体结构上有很多共同之处。

柴油机主要由以下部件和系统组成:1.主要固定件柴油机的主要固定件由机座、机架、气缸体和气缸盖等组成。

中小型柴油机常将气缸空冷器机座曲轴 机架 十字头 缸套 活塞 活塞杆连杆大端轴承 图2-1 船用柴油机总体结构示意图体和机架做成一体称为机体,并用轻便的油底壳代替机座。

它们构成了柴油机的骨架,支撑着运动件和辅助系统。

2.主要运动件柴油机的主要运动件由活塞、连杆组件及曲轴组成,对于大型低速柴油机还有十字头组件。

活塞的顶部、气缸套的内壁以及气缸盖的底部共同组成了燃烧室空间,既保证了柴油机工作过程的顺利进行,又将活塞的往复运动通过连杆转变为曲轴的回转运动,从而将燃气推动活塞的动力通过曲轴以回转的方式向外传递。

3.动力和辅助系统(1)起动系统起动系统是借助于外力带动曲轴回转,并使其达到一定的转速,由活塞压缩气缸内气体使其具有足够的温度和压力,以实现柴油机的第一次发火燃烧,由静止转入工作状态。

柴油机起动的方式大致有两种:一种是借助于外力矩使曲轴转动起来,如人力手摇起动、电机起动和气马达起动等;另一种是借助于加在活塞上的外力推动活塞使曲轴旋转起来,如压缩空气起动。

目前远洋船舶上的柴油机起动系统普遍采用压缩空气起动系统,它由空气压缩机、主空气瓶、主起动阀、空气分配器、起动控制阀和气缸起动阀组成。

第二章机体组及曲柄连杆机构功用:曲柄连杆机构是内燃机实现工作循环,完成能量转换的传动机构,用来传递力和改变运动方式。

工作中,曲柄连杆机构在作功行程中把活塞的往复运动转变成曲轴的旋转运动,对外输出动力,而在其他三个行程中,即进气、压缩、排气行程中又把曲轴的旋转运动转变成活塞的往复直线运动。

总的来说曲柄连杆机构是发动机借以产生并传递动力的机构。

通过它把燃料燃烧后发出的热能转变为机械能。

工作条件:发动机工作时,曲柄连杆机构直接与高温高压气体接触,曲轴的旋转速度又很高,活塞往复运动的线速度相当大,同时与可燃混合气和燃烧废气接触,曲柄连杆机构还受到化学腐蚀作用,并且润滑困难。

可见,曲柄连杆机构的工作条件相当恶劣,它要承受高温、高压、高速和化学腐蚀作用。

组成:曲柄连杆机构的主要零件可以分为三组,机体组、活塞连杆组和曲轴飞轮组。

第一节曲柄连杆机构中的作用力及力矩作用在曲柄连杆机构上的力有气体力和运动质量惯性力。

气体力作用于活塞顶上,在活塞的四个行程中始终存在,但只有作功行程中的气体力是发动机对外作功的原动力。

气体力通过连杆、曲柄销传到主轴承。

气体力同时也作用于气缸盖上,并通过气缸盖螺栓传给机体。

作用于活塞上和气缸盖上的气体力大小相等、方向相反,在机体中相互抵消而不传至机体外的支承上,但使机体受到拉伸。

曲柄连杆机构可视为由往复运动质量和旋转运动质量组成的当量系统。

往复运动质量包括活塞组零件质量和连杆小头集中质量,它沿气缸轴线作往复变速直线运动,产生往复惯性力;旋转运动质量包括曲柄质量和连杆大头集中质量,它绕曲轴轴线旋转,产生旋转惯性力,也称离心力。

往复惯性力和旋转惯性力通过主轴承和机体传给发动机支承。

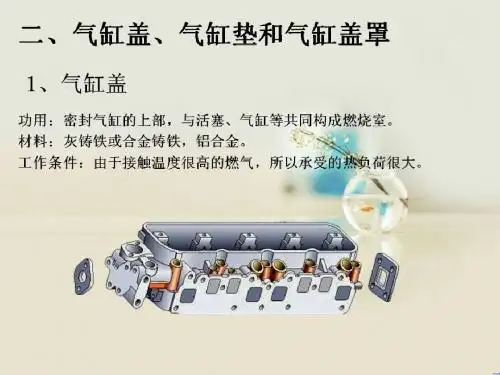

第二节机体组一、机体组的功用及组成现代汽车发动机机体组主要由机体、气缸盖、气缸盖罩、气缸衬垫、主轴承盖以及油底壳等组成。

镶气缸套的发动机,机体组还包括干式或湿式气缸套。

机体组是发动机的支架,是曲柄连杆机构、配气机构和发动机各系统主要零部件的装配基体。

第二章机体与气缸盖部件第二章机体与气缸盖部件一、机体部件机体部件的构造如图2.1-1所示,主要是由机体1、气缸套34、齿轮罩壳25、飞轮端罩壳7、主轴承盖17和主轴瓦13以及呼吸器等组成。

(一)机体机体采用龙门式,悬挂主轴承式结构型式,用高强度铸铁整体铸造而成。

上半部为左右两排气缸体,成V 型排列,夹角为60°,下半部为曲轴箱。

沿机体中心面自下而上布置有主轴承座孔、主油道、凸轮轴座孔和摇臂轴座孔。

机体的两侧和顶面各有六个观察窗口,供装拆和检查内部零件用。

机体两侧铸有三角形冷却水道,并与各缸水腔相通,构成内部冷却通道。

机体顶面的串水孔与水套相通,其内装有串水管,外面套有密封圈。

安装气缸盖螺栓时,应在螺纹表面涂上润滑油,以免较大的旋紧扭矩( 392N • m)损伤螺纹。

主油道贯穿整个机体纵向,两端用螺堵和垫圈密封,并涂以密封胶,使用中一般不要拆卸。

在各缸座孔右上侧沿气缸体侧壁处,有一斜油孔与主油道相连通,机油通过该油道去气缸盖,润滑气门摇臂机构。

在机体串油孔出口处装有节流阀,如图 2.1-2所示。

因节流阀处间隙较小,若机油杂质过多,很容易堵塞。

因此,要定期打开气缸盖上罩壳,检查气门摇臂处是否有机油不断溢出。

如发现油流不畅,应及时拆检,清洗节流阀。

(二)齿轮罩壳齿轮罩壳25 (见图2.1-1),安装在机体自由端端面上。

齿轮罩壳采用整体铸造结构。

罩壳前端面上端中央为配气凸轮轴传动装置安装座孔,左、右两边各有一个水泵座孔,中间为转速表传感器座孔。

下部为曲轴自由端外伸轴油封座孔。

罩壳右侧面安装预供油泵支架24,顶、侧面则安装两个压力继电器,用于油压低及超速停车。

罩壳下端面与油底壳相连。

曲轴自由端外伸轴油封结构如图 2.1-3所示,是由装在曲轴自由端处的挡油螺纹圈5、甩油盘6和固定在齿轮罩壳座孔内的骨架式组合油封4组成的复合密封装置。

骨架式组合油封外圆紧密的压装在密封盖2的座孔内,一并装入齿轮罩壳内,与齿轮罩壳座孔间保留较大间隙,以便于调整与曲轴同轴。

外面用三个压垫通过螺钉压紧固定。

该油封经长时间使用容易产生磨损或老化,出现轴头漏油现象。

在使用过程中,应经常检查此处密封状况,如发现漏油,应及时拆检并更换油封。

曲轴自由端油封拆检方法、步骤:(1 )拆除曲轴外伸端处的减振器和减振器座等零部件。

(2)拆下密封盖2与齿轮罩壳1间的连接螺钉,将密封盖与油封一并取出,再将油封从密封盖内轻轻敲出。

第二章机体与气缸盖部件片热散.-0T件部分座簧弹—件部分盖后板封密身 圈封密-4板盖主—T 片垫—T 座阀爆防盖察观or 栓螺盖缸气—O架支管总气排COO 圈封密-<o 架支器压增.coo片垫盖缸气套缸气圈水封上套缸-3圈水封形矩—n 圈水封—O挂吊重起套轴臂摇 瓦轴轴轮凸 堵螺道油主片垫置装全安速超壳罩轮齿a架支泵油供预片垫泵水封油盖承轴主端由自3片垫整调架支泵油9钉螺耳 接管器清滤心离卑 盖承轴主彳 板盖道水9栓螺承轴主彳 瓦轴主片推止■彳 盖承轴主推止. 体器吸呼9芯滤器吸呼9盖器吸呼8壳罩端轮飞7盖端轴轮凸6管水串.5垫封密合组4套衬孔杆挺3阀流节2体机1第二章机体与气缸盖部件(3)检查油封密封唇部磨损状况,是否有变形或裂纹,必要时更换新件。

(4)复装。

复装前应先调整密封盖内孔与曲轴上的挡油圈外圆间同轴度,即将密封盖单独装入齿轮罩壳座孔内,借助密封盖外圆与座孔间较大的配合间隙,调整密封盖安装位置,使其内孔与挡油螺纹圈外圆之间保持均匀的间隙(可用一试棒检测) 。

然后用一环状压板将组合式骨架油封均匀地压入座孔内,注意:应使油封唇部朝内,不得装反。

最后用螺钉把三个压垫3沿同向均布固定在密封盖处,将油封固紧。

卞油道来油|图2.1-2 节流阀1-组合密封垫2-节流阀3-机体6 5图2.1-3自由端复合密封装置1-齿轮罩壳2-密封盖3-压垫4-骨架式组合油封5-挡油螺纹圈6-甩油盘丫第二章机体与气缸盖部件齿轮罩壳上的各附件安装座孔与机体上齿轮 系直接相连,相互之间具有较高的配合精度和密封 要求,出厂时已作精密调整。

为保持其严格的装配 精度,使用过程中一般情况下不要随意拆动。

若因 齿轮系等部件发生故障必须拆卸齿轮罩壳时, 复装 时则必须重新调整、找正。

方法是:将专用找正工 具装入燃气凸轮轴传动装置座孔内,如图 2.1-4所 示。

以凸轮轴外伸花键外圆为基准,调整齿轮罩壳 位置,使花键轴在工具内孔中灵活转动。

然后再用 专用工具调整曲轴上挡油螺纹外圆与油封座孔周 围间隙保持均匀(可通过移动密封盖的位置进行调 节)。

位置调好后,按规定扭距要求均匀固紧所有 螺栓。

(三)飞轮端罩壳飞轮端罩壳7 (见图2.1-1)安装在机体功率输 出端曲轴外伸轴处。

该罩壳是由上、下罩壳组合加工而成。

两者之间用螺栓连接,并用销钉定位。

罩壳中间 孔内加工有梯形槽,槽内装有密封毛毡,用以防止机油沿轴向泄露。

为保持功率输出端良好的密封性,安装罩壳时必须保持座孔与曲轴轴线间同轴度,出厂 时均已调好并用定位销定位。

拆检时,必须按原装配位置进行安装,不得任意调换零件 ;安装时应在罩壳与机体端面间均匀涂上密封胶,以保持其良好的密封性。

(四)气缸套190系列发动机采用湿式气缸套(见图 2.1-1),气缸套装在机体气缸体座孔内,其上凸缘 下表面与机体座孔面间装有缸套上密封圈,下部有四道环槽,分别装有一个矩形水圈和三个型密封圈。

由此将气缸体座孔内部密封,构成密封的冷却水腔。

气缸套压入机体后,冷却水 腔应在392kPa 压力下作密封试验,各处不得有渗漏现象。

要特别仔细检查下部橡胶密封圈处, 以免冷却水漏入油底壳稀释机油。

图2.1-6 气缸套内径测量位置图2.1-4齿轮罩壳安装位置找正图2.1-5 气缸套内径测量方法 “0〃Y第二章机体与气缸盖部件气缸套工作条件恶劣,其工作状况直接影响着发动机正常运行。

因此要定期拆检。

步骤 如下: (1) 拆下气缸盖,将气缸套上口处积炭清理干净。

拆出活塞连杆部件(详见第三章 (2) 检查气缸套内表面有无拉缸、裂纹等损坏现象,并测量其内径尺寸,如图示。

测量时,可用内径千分表在活塞行程范围内, 依次测量四个不同位置处的孔径,所示。

并在每一测量位置处沿机体轴向X —X 及垂直方向Y — Y 分别进行测量。

与活塞裙部实际尺寸比较,求得最小间隙值。

若该间隙值大于(3) 拆卸气缸套。

拆卸气缸套需用专用工具,如图 缸套底面,在螺杆伸出端挂上托板。

旋转手柄螺母4—托板(4) 检查气缸套外表面有无穴蚀。

若穴蚀孔深小于3mm 时,可将安装方向调转 90°继续使用。

拆下的 气缸套所有封水密封圈,因受高温作用很容易老化、 变形,一般不再复用。

(5) 气缸套的复装。

先将气缸套五个封水胶圈依 次套装到相应位置。

注意:装前一定要检查胶圈质量。

特别是上胶圈为氟橡胶 0型圈,不得用其他材料代用。

将装好密圭寸圈的气缸套一并放入机体座孔内。

把 专用工具支架固定在气缸盖螺栓上,并压住气缸套上 端面,旋转中间螺杆,如图 2.1-9所示,将气缸套压入机体座孔内。

注意:气缸套压入前,应在下端面圭寸 水密封圈表面涂少量润滑油,以免压入气缸套时挤坏 密圭寸胶圈。

2.1-5和图2.1-6所示方法和要求检测内孔尺寸精度。

(6)密封性水压试验。

冷却水腔应在 392kPa 水压下进行密封试验,5分钟内不得有渗漏 现象。

) °2.1-5 所 如图2.1-6根据实测尺寸0.6mm 时,应更换气缸套。

2.1-7所示。

使螺杆穿过气缸套伸出1,如图2.1-8所示,通过螺杆带动托板上气缸套装入机体座孔后,应按图X 4图2.1-7拆卸气缸套用专用工具 图2.1-8拆卸气缸套1—手柄螺母 2—螺杆 3—支架 图2.1-9 安装气缸套丫第二章机体与气缸盖部件(五)主轴承190系列发动机主轴承采用悬挂式结构,主要由机体曲轴箱部分、主轴承、主轴瓦和主轴 承螺栓组成(见图 2.1-1 )。

主轴承盖与机体结合面处采用锯齿面定位,通过两个主轴承螺栓固定在机体主轴承座下 方。

主轴承螺栓以过盈配合旋入机体。

每个主轴承盖两侧各装一个主轴承螺栓,在功率输出 端左侧的一个主轴承螺栓为定位螺栓。

为保证各主轴承孔间同轴度精度要求,机体与主轴承盖采用组合加工,出厂时在机体轴承座、 主轴承盖和主轴瓦朝向功率输出端口右侧表面处,均打有装配标记。

拆检时必须按标记位置 进行安装,不得随意更换零件或调换安装方向。

主轴承座孔内装有主轴瓦,有上、下主轴瓦构成。

主轴瓦采用高锡铝基钢复合板制成, 采用中间圆柱销定位。

装在机体一侧的上主轴瓦的内表面中间位置处,加工有油槽,而装在 主轴承盖上的下主轴瓦则没有油槽。

该主轴瓦为互换瓦,但在使用过程中为保持其良好的磨合状态,拆检过程中仍要求按出 厂时装配标记位置进行复装。

发动机机经长期运转后,主轴瓦会产生磨损,特别是因操作不当(如超负荷运行、机油 不清洁、发生飞车等事故),这时应及时拆检主轴瓦。

检查主轴瓦表面是否有不正常磨损、擦 伤、腐蚀、合金层剥落或熔着磨损等异常现象,瓦背表面贴合状况是否正常。

另外检查一下 与主轴颈间的配合间隙是否在规定范围内(0.16~0.239mm )和主轴瓦张量是否适宜。

若主轴瓦表面有损伤或配合间隙大于0.34mm 或张量不足,均应更换主轴瓦。

在主轴承复装前,必须将轴瓦及座孔彻底清洗干净,并在轴瓦表面涂适量清洁的机油。

然后按装配标记位置,用手将上、下轴瓦分别压入机体座孔和主轴承盖内。

将曲轴主轴颈表 面涂上适量机油,落入机体主轴承座孔内。

再按装配标记位置装好主轴承盖,以规定扭矩 (1176~1372N • m )均匀、交叉上紧主轴承螺母。

注意:安装时一定要按原装配标记位置,不得调换零件或安装方位,并严格按规定扭矩旋紧主轴承螺母。

全部主轴承安装完成后,应 人工盘转曲轴,其转动应轻快、无阻滞现象。

(六) 呼吸器呼吸器由呼吸器体 10 (见图2.1-1)、呼吸器滤芯9和呼吸器盖8等组成。

滤芯是用钢丝绒或 钢丝网制成,作为曲轴箱内外空气通道,以防外(1)用手向下轻压呼吸器盖, 并旋转一角度,使盖子下方凸缘与壳体进气口处凹槽对齐,慢慢 松手,使呼吸器盖在弹簧作用下弹出、取下。

2.1-10所示。

注意:取出滤芯后,应将呼吸器体进 口处用盖子盖好,以免灰尘、污物落入油底壳。

把滤芯内钢丝绒取出,放入清洗液或煤油中(2)将滤芯从呼吸器体内取出,如图 部灰尘落入曲轴箱内。

为保持空气通道畅通和曲轴箱内部清洁,呼 吸器滤芯应定时进行清洗,方法是: 图2.1-10取出呼吸器滤芯第二章机体与气缸盖部件清洗干净,并吹干。

同时将滤芯体清洗干净。

(3)将洗净的钢丝绒放入清洁的机油内浸一下,放入滤芯体内。

(4 )将滤芯装入呼吸器体内,盖好呼吸器盖。