SMT产能负荷分析表

- 格式:xls

- 大小:51.00 KB

- 文档页数:2

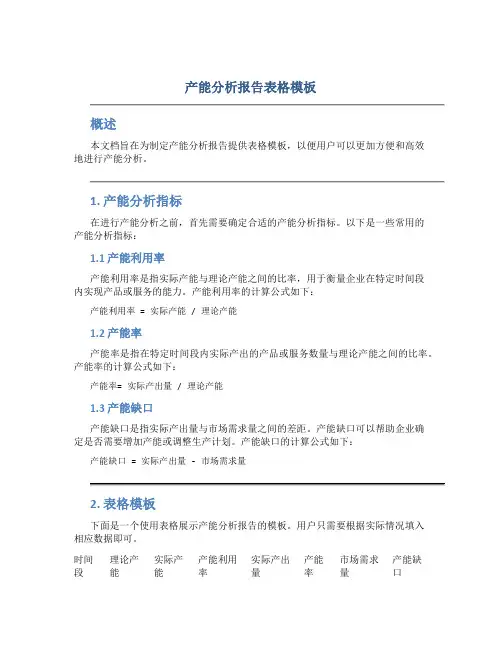

产能分析报告表格模板概述本文档旨在为制定产能分析报告提供表格模板,以便用户可以更加方便和高效地进行产能分析。

1. 产能分析指标在进行产能分析之前,首先需要确定合适的产能分析指标。

以下是一些常用的产能分析指标:1.1 产能利用率产能利用率是指实际产能与理论产能之间的比率,用于衡量企业在特定时间段内实现产品或服务的能力。

产能利用率的计算公式如下:产能利用率 = 实际产能 / 理论产能1.2 产能率产能率是指在特定时间段内实际产出的产品或服务数量与理论产能之间的比率。

产能率的计算公式如下:产能率= 实际产出量 / 理论产能1.3 产能缺口产能缺口是指实际产出量与市场需求量之间的差距。

产能缺口可以帮助企业确定是否需要增加产能或调整生产计划。

产能缺口的计算公式如下:产能缺口 = 实际产出量 - 市场需求量2. 表格模板下面是一个使用表格展示产能分析报告的模板。

用户只需要根据实际情况填入相应数据即可。

时间段理论产能实际产能产能利用率实际产出量产能率市场需求量产能缺口2020年1月1000 900 90% 800 80% 1000 -2002020年2月1200 1100 91.7% 1000 83.3% 1200 -2002020年3月1300 1200 92.3% 1100 84.6% 1300 -2002020年4月1500 1400 93.3% 1300 86.7% 1500 -2002020年5月1600 1500 93.8% 1400 87.5% 1600 -200 ……………………3. 使用说明用户只需要按照自己的需求填入表格模板中的数据即可。

具体步骤如下:1.将时间段填写在“时间段”一栏中;2.将相应时间段的理论产能填写在“理论产能”一栏中;3.将相应时间段的实际产能填写在“实际产能”一栏中;4.根据实际情况计算并填写相应时间段的产能利用率、实际产出量、产能率、市场需求量和产能缺口。

4. 结论通过使用本表格模板进行产能分析,用户可以更好地了解企业在特定时间段内的产能状况,并根据产能指标进行相应的调整和决策。

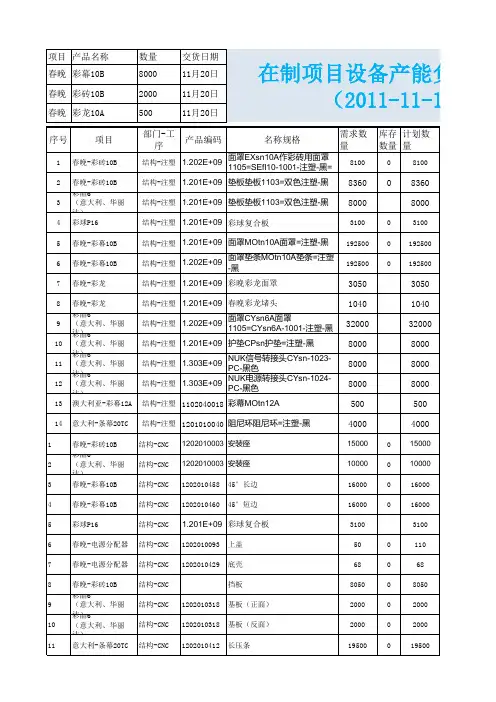

S M T设备产能评估 Document number:PBGCG-0857-BTDO-0089-PTT1998

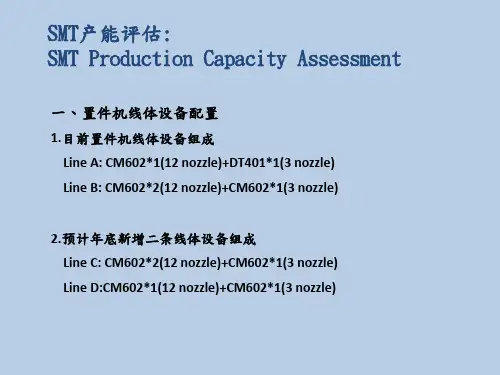

SMT设备产能评估报告

PCB板焊点计算方式

影响贴片机生产效率的因素有:

1、生产线转产停机,中途换料停机

2、元件影像报错停机(如:元件引脚变形、缺脚、损坏、错料等),

3、工程调机(如元件更换包装、结构不一致、方向改变)

4、生产线不平衡(包括:贴片程序未优化、PCB设计未优化、设备配置未优化等)

5、试产调机

6、设备故障停机

7、排产不合理,无生产计划停机

各平台机型产能评估(一天只生产一款机型)

不带GPS产能评估

CA1501G各PCB板焊点明细表:

CA3633G各PCB板焊点明细表:

K5026G各PCB板焊点明细表:

CA1615G各PCB板焊点明细表:。

关于产能的综合评估我们公司现有的的生产能力,在一定时期内是相对稳定的;但是,随着生产的发展和技术组织条件的变化,生产能力也会相应地发生变化。

充分掌握我们的生产能力是一项十分重要的工作,它不但为公司制定计划提供了依据,而且还可以了解我们现有各个生产环节和各类生产设备之间的比例关系是否恰当,从而帮助找到其中的薄弱环节,解决日后生产的关键问题。

我认为生产能力分为以下三种:(1)潜在能力:指最高管理部门预期在将来可能具有的生产能力;(2)现实能力:在本预算期内可能实现的生产能力;(3)有效能力:在本预算期内已经投入使用的生产能力。

现在我以“xxxx”和“xxxxxxxxxx”来来谈谈我们公司的有效生产能力在2006年度我们面临的不能说只是一个喜尔空调,我们的产品也不可能在一年365天内均匀生产,我们的工作时间也不可能会365天工作制。

要在新的一年里完成更大的工作任务,比方说是喜尔类型产品要在八个月的时间内完成30000套的生产任务,我认为需提高我们生产能力,建议从以下几方面入着手:1.改善设备的时间利用改善设备的时间利用,也就是减少设备的停歇时间,提高设备的实际利用时间。

主要措施如下。

A:搞好设备的维修保养工作,采用先进的设备修理方法,提高维修质量,严肃设备的修理制度;合理地安排修理计划,尽量利用节日、假日及班后时间进行设备检修;B:加强生产作业准备工作及辅助工作,减少停机次数;C:加强生产作业计划和调度工作,使生产的各个环节衔接紧密,组织均衡生产;D:提高产品质量,降低不合格品率,减少设备和劳力的无效工作时间;E:改进工作班制度(倒班),尽量做到一、设备24小时利用,二、交班不停机。

2.设备的利用强度A:改进产品结构,提高结构的工艺性;B:提高产品的“三化”(即系列化、标准化、通用化)水平,对标准件、通用件的生产尽量采用高效的专用工艺装备(如专用的检验设备,成型设备等);C:采用先进的工艺和操作方法,(如喜尔产品加工红胶工艺,执行波峰工艺等);D:改进设备和工具,用机械化操作代替体力劳动和手工操作,用自动化作业代替一般的机械化操作;E:充分利用设备的尺寸、功率和工位等技术特性;F:提高工人的文化技术水平和技术熟练程度(提高焊接速度、编程速度、提高人员素质和工作的积极性)。

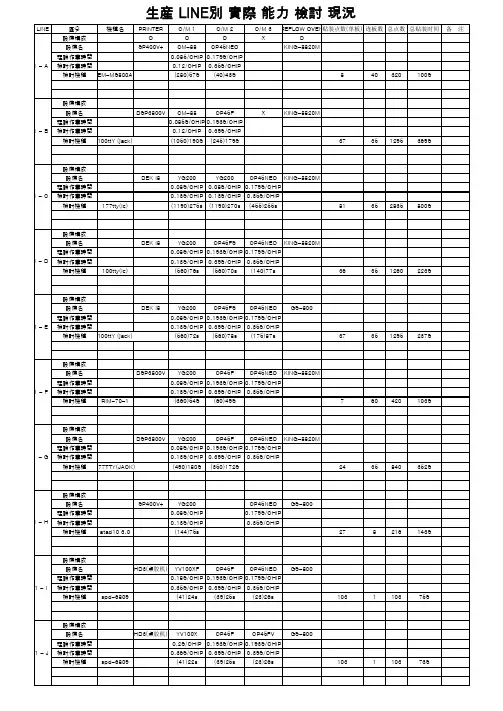

SMT生产线平衡分析SMT生产线平衡分析图1是SMT主板制造流。

其中DEK为锡膏印刷机,在印刷电路板上需要用SMT置件处上锡膏;CP为高速机置件机,将体积较小的卷带零件置于PCB板相应位置;REFLOW为回焊炉,置件完毕的PCB板加热,令锡膏融化后再凝固;AOI为自动光学检测仪,检查SMT制程式置件位置的准确性及锡膏印刷的质量。

DEK CP6 CP6/CP8 XP REFLOW AOI图1 主板制造流程图SMT的产能是由其瓶颈工位的CT所决定的。

所以设法降低SMT 瓶颈的CT,提高SMT的生产平衡率,对整条生产线的产能提升具有重大的意义。

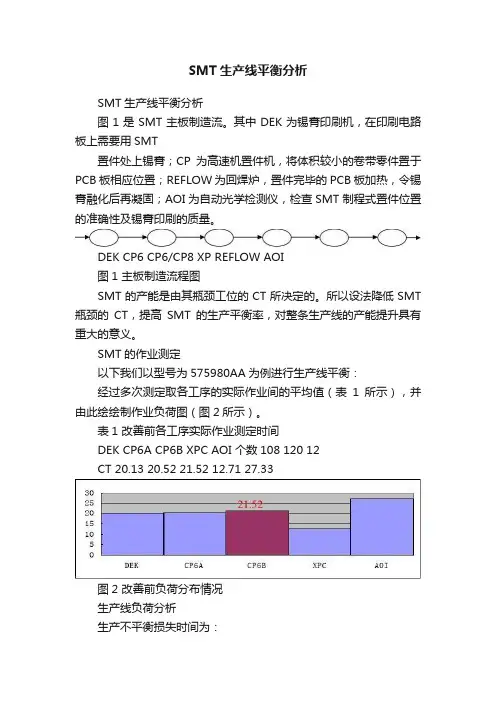

SMT的作业测定以下我们以型号为575980AA为例进行生产线平衡:经过多次测定取各工序的实际作业间的平均值(表1所示),并由此绘绘制作业负荷图(图2所示)。

表1 改善前各工序实际作业测定时间DEK CP6A CP6B XPC AOI 个数108 120 12CT 20.13 20.52 21.52 12.71 27.33图2 改善前负荷分布情况生产线负荷分析生产不平衡损失时间为:T=∑(Tmax-Ti)=64.56-54.75=9.81s平衡率=各工序作业时间合计/(最长作业时间×总工序数)=(20.52+21.52+12.71)/[21.52×3]=54.75/64.56=84.8%生产不平衡损失率=1-平衡率=1-84.8%=15.2%生产不平衡损失时间为9.81s,平衡率为84.8%,生产不平衡损失率为15.2% 因此,该型号生产存在较大的改进空间,同时确定瓶颈工序为CP6B。

SMT生产线平衡改善方案与分析整个SMT流程式中,我们可以发现瓶颈在CP6B机(21.52s),而XP机只有(12.71s),因此我们可以考虑通过将零件的分配作一下调整,从而降低瓶颈位元的CT。

方案一:首先,我们看到体积较大的料(R101、R102)都放在CP6A机上,所以我们把CP6A 机上的较大的料(包括:1:R101、R102;2:R101、R102;3:R101、R102;4:R101、R102;5:R101、R102;6:R101、R102)调到XP机上打,再把CP6B机上的C107调到CP6A机打。