8D报告的说明

- 格式:xls

- 大小:24.00 KB

- 文档页数:1

8D报告的内容及使用说明自查报告。

一、问题描述。

我们公司在生产过程中出现了产品质量问题,导致客户投诉和退货现象频发。

问题主要集中在产品外观缺陷和功能缺陷上,严重影响了产品的市场竞争力和客户满意度。

二、立即控制措施。

针对客户投诉和退货现象,我们立即采取了暂停生产、召回产品和重新检验等措施,确保不合格产品不会流入市场,最大程度地减少损失。

三、原因分析。

通过对质量问题的调查和分析,我们发现了问题的根本原因。

主要包括生产工艺不合理、设备故障、员工操作不当等方面的问题。

四、纠正措施。

针对问题的原因,我们制定了一系列的纠正措施。

包括对生产工艺进行优化、设备进行维护和改进、员工进行培训等方面的措施,以确保问题不再发生。

五、预防措施。

为了避免类似问题再次发生,我们还制定了一系列的预防措施。

主要包括建立质量管理体系、加强对生产过程的监控和检验、加强员工培训等方面的措施。

六、效果验证。

我们对纠正措施和预防措施进行了跟踪和验证,确保其有效性。

通过一段时间的观察和测试,问题得到了有效的解决,产品质量得到了明显的提升。

七、持续改进。

我们意识到质量管理是一个持续改进的过程,我们将继续加强对产品质量的管理和监控,不断改进生产工艺和技术,以确保产品质量的稳定和持续提升。

八、总结。

通过8D报告的内容及使用说明,我们有效地解决了产品质量问题,提升了客户满意度和市场竞争力。

我们将继续遵循8D报告的原则,不断改进和提升产品质量,为客户提供更优质的产品和服务。

以上为自查报告内容,希望能够得到领导的认可和支持,也欢迎各位对报告内容进行指导和建议。

8D报告的内容及使用说明英文回答:The 8D Report is a problem-solving tool that helps organizations to systematically investigate and resolve problems. It is a structured approach that involves eight steps:1. Define the problem. Clearly state the problem that needs to be solved. This should include a description of the issue, its impact, and the desired outcome.2. Establish a corrective action team. Assemble a team of individuals who have the knowledge and expertise to solve the problem. The team should be cross-functional and include representatives from all affected areas.3. Describe the impact of the problem. Analyze the causes of the problem and determine its impact on the organization. This may involve gathering data, interviewingstakeholders, and conducting root cause analysis.4. Develop and implement corrective actions. Based on the analysis of the problem, develop and implement corrective actions to address the root causes. These actions should be documented and communicated to all affected parties.5. Verify the effectiveness of corrective actions. Monitor the results of the corrective actions and verify their effectiveness. This may involve collecting data, conducting audits, and soliciting feedback from stakeholders.6. Prevent recurrence of the problem. Identify and implement measures to prevent the problem from recurring. This may involve modifying processes, improving training, or implementing new policies.7. Recognize the corrective action team. Acknowledge the contributions of the corrective action team and recognize their efforts. This may involve providing verbalor written recognition, or giving them a small token of appreciation.8. Document the 8D Report. Create a final report that documents the problem, the corrective actions taken, andthe results achieved. This report should be shared with all affected parties and used as a reference for futureproblem-solving efforts.中文回答:8D 报告是一种问题解决工具,可以帮助企业系统性地调查和解决问题。

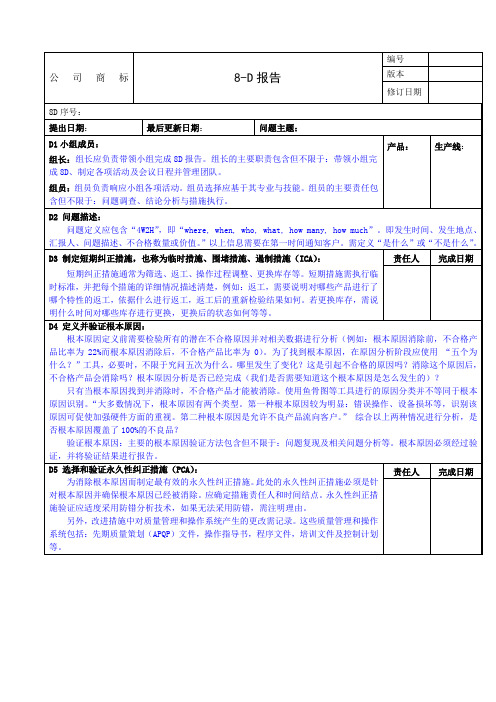

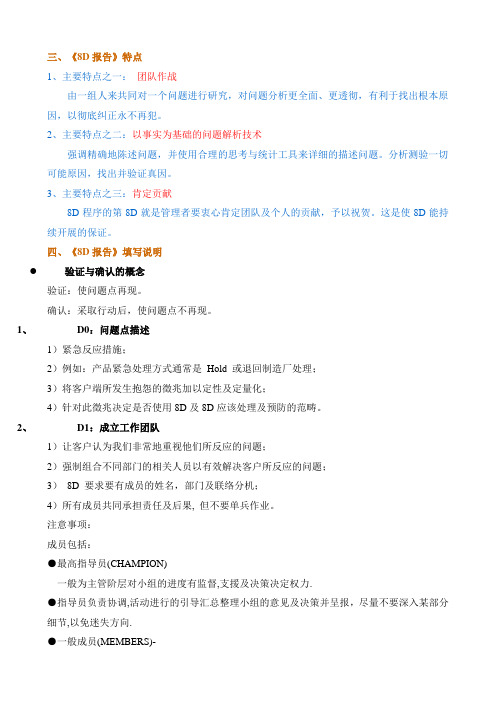

三、《8D报告》特点1、主要特点之一:团队作战由一组人来共同对一个问题进行研究,对问题分析更全面、更透彻,有利于找出根本原因,以彻底纠正永不再犯。

2、主要特点之二:以事实为基础的问题解析技术强调精确地陈述问题,并使用合理的思考与统计工具来详细的描述问题。

分析测验一切可能原因,找出并验证真因。

3、主要特点之三:肯定贡献8D程序的第8D就是管理者要衷心肯定团队及个人的贡献,予以祝贺。

这是使8D能持续开展的保证。

四、《8D报告》填写说明验证与确认的概念验证:使问题点再现。

确认:采取行动后,使问题点不再现。

1、D0:问题点描述1)紧急反应措施;2)例如:产品紧急处理方式通常是Hold 或退回制造厂处理;3)将客户端所发生抱怨的徵兆加以定性及定量化;4)针对此徵兆决定是否使用8D及8D应该处理及预防的范畴。

2、D1:成立工作团队1)让客户认为我们非常地重视他们所反应的问题;2)强制组合不同部门的相关人员以有效解决客户所反应的问题;3)8D 要求要有成员的姓名,部门及联络分机;4)所有成员共同承担责任及后果, 但不要单兵作业。

注意事项:成员包括:●最高指导员(CHAMPION)一般为主管阶层对小组的进度有监督,支援及决策决定权力.●指导员负责协调,活动进行的引导汇总整理小组的意见及决策并呈报,尽量不要深入某部分细节,以免迷失方向.●一般成员(MEMBERS)-各部门相关人员对被指定的工作有义务提出相关的结果及提供意见,(例:P.E, Q.A, M.E, MFG…等相关人员)小组人数以4-10人为佳.3、D2:问题定义1)8D 要求要有问题详述;2)以真实,可计算的数据详细描述问题;3)What(事,物):发生问题的事及物;4)Where(地):-事物发生的地点(第一次发生,其他发生地点,持续发生的地点).-事物本身发生问题的区域(里面,外面,上面或下面…)5)When(时): 第一次发生及随后再出现的时间;6)Who(谁):发现部门或人员;7)How Big/How Much:问题发生的影响程度;- 数量、比率、趋势8)Picture: 略图说明部位、现象。

D6 实施和确认永久性纠正措施:

包含策划与实施永久性纠正措施。

“改进措施一旦制定便应立即执行。

”“程序文件、工艺文件、操作指导书、流程图、潜在失效模式及控制计划等文件都应根据改进措施而作出相应更改。

停止执行遏止措施,监控长期运行结果以验证永久性纠正措施。

验证应覆盖所有关键过程,同时应采用SPC图、趋势图、检验报告、化验报告、废品报告及过程审核等方式量化验证结果。

“不要利用客户抱怨来验证改进措施的有效性并以此确定永久性改进措施。

有效的永久性纠正措施确定应包含改进措施实施后的生产运行结果回顾。

”客户未抱怨不等于客户满意,问题纠正要以顾客满意为目标。

永久性纠正措施得到验证前可以关闭8D报告,前提是有方法验证永久性纠正措施并且保证该验证得到执行。

验证可以包含客户反馈跟踪。

D7 预防措施,防止系统性问题:

预防措施是小组可以实施的,能够预防根本原因再次发生的措施。

预防措施的主要内容包含但不限于在类似产品应用永久性纠正措施、实施预维修以及回顾所有相关的文件。

“是否有同样或类似的生产线可能重现该问题?如果没有其他区域受该问题影响,需说明原因。

”

同时将纠正预防措施固化下来,将预防措施更新到相应的FMEA/CP/WI/工艺等文件中,防止未来再次出现类似问题。

文件修订是否FMEA

控制计划

作业指导书

工艺

其他

D8 问题关闭:

所有措施经验证是有效的,并保留的整改证据以及措施实施有效的证据时,可以关闭问题。

小组的成员表示诚挚地祝贺。

报告人:日期:批准:日期:

相关人员签字:。

编辑本段8D 的原名叫做 8 Disciplines,意思是8 个人人皆知解决问题的固定步骤。

原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ ISO TS16949、福特公司的特殊要求。

凡是做 FORD 的零件,必需采用 8D 作为品质改善的工具,目前有些企业并非 FORD 的供应商或汽车业的合作伙伴,也很喜欢用这个方便而有效的方法解决品质问题,成为一个固定而有共识的标准化问题解决步骤。

Discipline 1. 成立改善小组(Form the Team):由议题之相关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式或担任的责任与角色。

Discipline 2. 描述问题(Describe the Problem):将问题尽可能量化而清楚地表达,并能解决中长期的问题而不是只有眼前的问题。

Discipline 3. 实施及确认暂时性的对策(Contain the Problem):对于解决 D2 之立即而短期行动,避免问题扩大或持续恶化,包含清库存、缩短PM时间、加派人力等。

Discipline 4. 原因分析及验证真因(Identify the Root Cause):发生 D2 问题的真正原因、说明分析方法、使用工具(品质工具)的应用。

Discipline 5. 选定及确认长期改善行动效果(Formulate and Verify Corrective Actions):拟订改善计画、列出可能解决方案、选定与执行长期对策、验证改善措施,清除 D4 发生的真正原因,通常以一个步骤一个步骤的方式说明长期改善对策,可以应用专案计划甘特图(Gantt Chart),并说明品质手法的应用。

Discipline 6. 改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行 D5 后的结果与成效验证。

8D报告1、8D (8 Disciplines) 问题解决8步法 8D 的原名叫做 8 Disciplines,意思是8 个人人皆知解决问题的固定步骤。

原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ ISO TS16949、福特凡是做 FORD 的零件,必需采用 8D 作为品质改善的工具,目前有些企业并非 FORD 的供应商或汽车业成为一个固定而有共识的标准化问题解决步骤。

Discipline 1. 成立改善小组(Form the Team):由议题之相关人员组成,通常是跨功能性的,说明 Discipline 2. 描述问题(Describe the Problem):将问题尽可能量化而清楚地表达,并能解决中 Discipline 3. 实施及确认暂时性的对策(Contain the Problem):对于解决 D2 之立即而短期行动 Discipline 4. 原因分析及验证真因(Identify the Root Cause):发生 D2 问题的真正原因、说明 Discipline 5. 选定及确认长期改善行动效果(Formulate and Verify Corrective Actions):拟订 清除 D4 发生的真正原因,通常以一个步骤一个步骤的方式说明长期改善对策, 可 Discipline 6. 改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行 Discipline 7. 预防再发生及标准化(Prevent the Problem):确保 D4 问题不会再次发生的后续行 产出BKM、执行FCN 、分享知识和经验等。

Discipline 8. 恭喜小组及规划未来方向(Congratulate the Team):若上述步骤完成后问题已改善8D方法简介 8D又称团队导向问题解决方法、8D问题求解法(8D Problem Solving)是福特公司处理问题的一种亦适用于制程能力指数低於其应有值时有关问题的解决,它提供了一套符合逻辑的解决问题的方法,同时在其一份课程手册中这一方法被命名为“团队导向的问题解决法”(Team Oriented Problem Solving)程——“军事标准1520”,又称之为“不合格品的修正行动及部署系统”。

8D报告的内容及使用说明英文回答:8D Report: Content and Usage。

The 8D Report is a structured problem-solving tool used in quality management to investigate and resolve quality issues or deviations. It is a systematic approach that follows eight distinct steps, each designed to identify and eliminate the root cause of the problem and prevent its recurrence.Steps of the 8D Report:1. D1: Establish the Problem Clearly define the problem, including its symptoms, impact, and urgency.2. D2: Form the Problem-Solving Team Assemble a cross-functional team with expertise relevant to the problem.3. D3: Describe the Problem Gather data and observations to understand the problem in detail and its potential causes.4. D4: Implement and Verify Interim Containment Actions Implement temporary measures to prevent the problem from recurring while the root cause is being investigated.5. D5: Identify the Root Cause Use tools like fishbone diagrams, root cause analysis, or failure mode and effects analysis (FMEA) to identify the true underlying cause of the problem.6. D6: Develop and Implement Permanent Corrective Actions Design and implement long-term solutions to eliminate the root cause and prevent the problem from reappearing.7. D7: Verify Effectiveness of Permanent Corrective Actions Monitor the effectiveness of the implemented solutions to ensure the problem has been resolved.8. D8: Prevent Recurrence Implement measures to prevent the problem from reoccurring, such as revising processes, training employees, or updating documentation.Usage of the 8D Report:The 8D Report is a valuable tool for organizations seeking to improve quality and reduce defects. It can be used in various industries and scenarios, including:Manufacturing defects。

节录相关文字,供参考!

六、内容说明

6-1. 8D格式制作说明:

8D格式计有八个部分,范例如附件二所示。

其中若是客户有开SCAR(Supplier corrective action request)文件者,对于处理上有时效的限制,如防堵计划须于收到起24小时内处理完毕,整个异常处理须于1周内完成(有关Intel SCAR写作指引详细请参考附件三)。

对于一般未开SCAR之客户抱怨,处理时线上相同,若同时发生时,则需评估严重性,依照优先顺序排序进行处理。

以下针对每个部分进行说明。

6-1-1 Team Approach

成立问题解决团队,解决该问题。

其成员为来自与该问题有相关之领域或问题之发生单位的专家或业务执行单位。

并由理级以上之人员担任Owner。

6-1-2 Problem Description

问题描述:问题描述需基于客户所开的SCAR及遭剔退的缺点板加以分析,将问题发生的时间、发生问题的内容如Failure Mode为何?影响的广度与深度为何?受影响的料号、批号为何?发生客户是谁?缺点率等相关问题陈述的内容加以说明,明确说明真正的问题。

6-2-3 Analysis & Finding

分析与发现:分析相关的异常资讯,确认缺点或问题的形成过程,进行问题的澄清与验证。

确认问题所影响的制程范围,如回溯问题批号之生产纪录,关参数资料如管制图有无异常,L/A 检验资料有无异常。

6-2-4 Containment Action

防堵行动计划:防堵计划应列出防堵对策结果有效的时间点,保证异常物料发生的期间内所有的物料皆已纳入并回溯确认该异常物料,以区隔正常与异常的物料。

计划中应列出确保其他的板子受到的影响程度减到最低。

若有重供货sorting的计划(e.g. screen, source inspection etc.),应列入在计划中。

6-2-5 Root Cause

真正原因分析:真正原因分析应将确认真正原因的实验或对策法列出,定出时程表及附相关数据分析之结果,作为真正原因的分析。

6-2-6 Corrective Action

改善对策:改善对策应包括对策执行与完成的时程表,能通过系统化的方式将真正原因加以防止,利用永久改善对策来避免再发。

6-2-7 Verification

效果确认:改善对策的有效性应经由数据收集作确认,资料可来自制程管制的数据、出货品质保证的数据、进料品质检验数据或与问题相关的数据,利用数据加以验证改善对策的有效性。

6-2-8 Prevention

防止再发:经确认用于永久改善之对策以避免再发之相关具体做法,可列于此作为对策实施之有效性验证,可附数据加以证明。

七、查核作业

反应客户之改善对策8D文件需列入文件管制,存贮于蓝图室。

CQE完成8D的报告后,经客户同意结案,8D文件需附上文件签核单(如附件一),依照该流程完成文件归档。

品保工程师依照客户抱怨处理作业办法进行客户抱怨相关事务的处理。

汇整来自与客户相关之会议、改善小组或SCAR之改善对策,附制程改善工程师(JE)之改善报告提出off spec「参考off spec 作业规范」并定出稽核频率及实施期间,经CCB 核准后执行改善行动(Corrective Action)。

透过对策稽核,依照稽核频率进行稽核,并将稽核结果回应给CQE,CQE依照实施之效果提出评估报告,判定是否结案或转入厂内稽核系统「第三类稽核」继续进行改善稽核,CQE则需将稽核结果分析汇整后评估改善行动的效果,提出评估报告检讨并回应客户品质改善成果。

八、核准及施行

1. 核准施行程序:本项规范由品保部品保课负责制作,经行政系统核准后实施,修订时亦同。

2. 保密措施

2-1. 保密等级:『SCAR回覆8D制作作业规范』的保密等级区分,属于全厂可公开讨论,但不可泄漏于厂外人员,因此属于密级资料。

2-2. 规范保管方法:本规范经过制订、审核、核准程序后,由蓝图室负责登录于电脑,个人仅能依特定权限于终端机查阅,而且不得列印或复制。

分配给蓝图室与相关单位的规范,禁止擅自复印并列入管制文件保管。

九、其他

A. SCAR及客户抱怨处理文件分成两类:A类:SCAR,B类:一般客户抱怨。

B.客户抱怨分三种等级:A:SCAR抱怨、B:一般异常抱怨、C:偶发性异常抱怨。

十、附件。