齿轮啮合原理_(2)

- 格式:pdf

- 大小:552.24 KB

- 文档页数:23

两齿轮啮合传动两齿轮啮合传动是机械传动中常用的一种型式,广泛应用于各种机械设备中。

本文将从齿轮的制作、啮合原理、角度/模数计算、传动效率等多个方面来介绍两齿轮啮合传动。

一、制作两齿轮制作两齿轮需要精密的机械加工设备和技术,一般来说有以下几个步骤:1.原材料准备:齿轮的材料可以是铁合金、钢、黄铜等,首先需要准备好轮胎、齿轮轴和一些必要的配件。

2.车削轮胎:使用车床将轮胎整体车削成所需的外径和厚度。

3.铣削齿形:将制作好的轮胎放入齿轮铣床中进行齿形加工,需根据所需的齿形生成加工程序进行铣削。

4.淬火处理:加工完成后,需要对齿轮进行淬火处理,以增强齿轮的硬度。

细心精湛的人工操作可以保证齿轮的制作质量,从而保证传动的可靠性。

二、啮合原理两齿轮的啮合原理,是指一个齿轮的齿轮轮缘的齿槽与另一个齿轮轮缘的齿槽紧密咬合,使得两个齿轮能够为传或转动。

当齿轮啮合时,每个齿槽都相互接触,同时它们的齿顶、齿谷、齿根等部位也在接触,从而实现齿轮的传动。

三、角度/模数计算旋转齿轮轮轴的距离单位是度数,角度计算是齿轮啮合的重要因素。

模数是齿轮制作的技术指标,是指齿轮的齿数和齿轮尺寸的比值。

计算角度和模数的公式如下:1.角度计算公式:A=360°/n(A为角度,n为齿数)2.模数计算公式:M=D/n(M为模数,D为齿轮的直径,n为齿数)四、传动效率传动效率是指齿轮传动时,从输入端到输出端能够传递的能量比例。

传动效率的计算公式如下:η=(rp/rf)*100%(η为传动效率,rp为输出功率,rf为输入功率)传动效率的值会受到一些因素的影响,如齿轮设计的精度、制造材料及润滑方式等。

总之,两齿轮啮合传动是一种常用的传动方式,广泛应用于各种机械设备中。

其制作、啮合原理、角度/模数计算和传动效率等都是传动设计和制造中需要考虑和关注的因素,只有这样才能保证齿轮传动的性能和可靠性。

齿轮的工作原理

齿轮是一种常见的传动装置,它由多个齿轮组成,透过齿轮之间的啮合来传递动力和运动。

齿轮通常由金属材料制成,具有齿状的外形。

齿轮的工作原理可以简单概括为以下几点:

1. 齿轮的传动原理:当两个齿轮啮合时,其中一个齿轮(称为驱动齿轮)转动,通过齿轮之间的啮合关系,将动力传递给另一个齿轮(称为被动齿轮)。

2. 齿轮的齿数比:齿轮的齿数比是指驱动齿轮与被动齿轮的齿数之比。

齿数比决定了齿轮传递的速度和力的变化关系。

当齿数比为正值时,被动齿轮的转速与驱动齿轮的转速相反;当齿数比为负值时,被动齿轮的转速与驱动齿轮的转速相同。

3. 齿轮的模数和模数与齿轮尺寸的关系:齿轮的模数是指每单位长度上的齿数。

齿轮的模数决定了齿轮的尺寸,模数越大,齿轮越大。

4. 齿轮的啮合角度:齿轮的啮合角度是指两个齿轮齿面的交角。

合理选择啮合角度可以减小齿轮噪音和磨损。

总的来说,齿轮利用齿与齿之间的啮合关系将动力传递和转化。

通过合理选择齿数比、模数和啮合角度等参数,可以实现不同转速和力的传递。

齿轮系统广泛应用于各种机械装置中,如汽车变速器、传动装置等。

外啮合齿轮泵的结构及⼯作原理齿轮泵是⼀种常⽤的液压泵,它的主要特点是结构简单,制造⽅便,价格低廉,体积⼩,重量轻,⾃吸性好,对油液污染不敏感,⼯作可靠;其主要缺点是流量和压⼒脉动⼤,噪声⼤, 排量不可调。

齿轮泵被⼴泛地应⽤于采矿设备,冶⾦设备,建筑机械,⼯程机械,农林机械等各个⾏业。

齿轮泵按照其啮合形式的不同,有外啮合和内啮合两种,其中外啮合齿轮泵应⽤较⼴,⽽内啮合齿轮泵(Internal Gear Pump)则多为辅助泵,下⾯分别介绍。

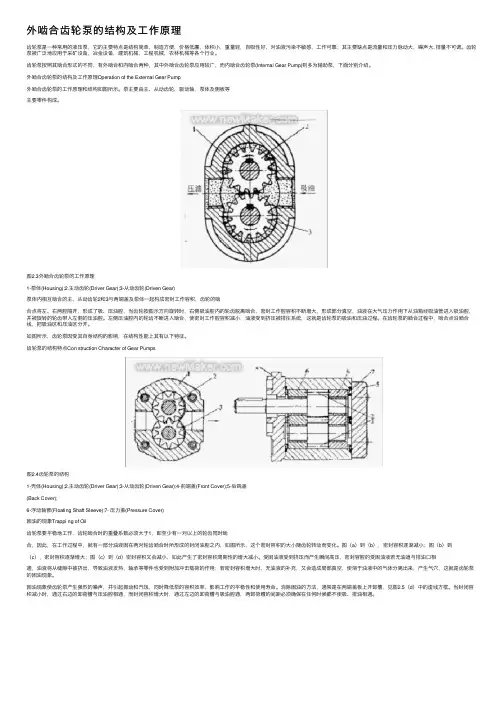

外啮合齿轮泵的结构及⼯作原理Operation of the External Gear Pump外啮合齿轮泵的⼯作原理和结构如图所⽰。

泵主要由主、从动齿轮,驱动轴,泵体及侧板等主要零件构成。

图2.3外啮合齿轮泵的⼯作原理1-泵体(Housing);2.主动齿轮(Driver Gear);3-从动齿轮(Driven Gear)泵体内相互啮合的主、从动齿轮2和3与两端盖及泵体⼀起构成密封⼯作容积,齿轮的啮合点将左、右两腔隔开,形成了吸、压油腔,当齿轮按图⽰⽅向旋转时,右侧吸油腔内的轮齿脱离啮合,密封⼯作腔容积不断增⼤,形成部分真空,油液在⼤⽓压⼒作⽤下从油箱经吸油管进⼊吸油腔,并被旋转的轮齿带⼊左侧的压油腔。

左侧压油腔内的轮齿不断进⼊啮合,使密封⼯作腔容积减⼩,油液受到挤压被排往系统,这就是齿轮泵的吸油和压油过程。

在齿轮泵的啮合过程中,啮合点沿啮合线,把吸油区和压油区分开。

如图所⽰,齿轮泵因受其⾃⾝结构的影响,在结构性能上其有以下特征。

齿轮泵的结构特点Con struction Character of Gear Pumps图2.4齿轮泵的结构1-壳体(Housing);2.主动齿轮(Driver Gear);3-从动齿轮(Driven Gear);4-前端盖(Front Cover);5-后端盖(Back Cover);6-浮动轴套(Floating Shaft Sleeve);7- 压⼒盖(Pressure Cover)困油的现象Trappi ng of Oil齿轮泵要平稳地⼯作,齿轮啮合时的重叠系数必须⼤于1,即⾄少有⼀对以上的轮齿同时啮合,因此,在⼯作过程中,就有⼀部分油液困在两对轮齿啮合时所形成的封闭油腔之内,如图所⽰,这个密封容积的⼤⼩随齿轮转动⽽变化。

齿轮啮合原理讲解齿轮是一种将旋转动力传递给其他轴的机械装置。

它由多个齿轮齿面的啮合组成,通过齿轮的啮合传递力矩和旋转速度。

齿轮的啮合原理关乎到许多机械设备的正常运转和效率,本文将详细讲解齿轮啮合原理的相关内容。

一、齿轮啮合类型齿轮按照齿形的不同可以分为直齿轮、斜齿轮、渐开线齿轮等类型。

其中,直齿轮是最常见的类型,其齿面与轴线平行。

斜齿轮的齿面则与轴线成一定角度,而渐开线齿轮则通过曲线来使齿轮啮合时传递力矩更平稳。

不同类型的齿轮在啮合时会有一些差异,但其核心原理并无本质区别,即齿轮的齿面通过啮合传递力矩和旋转速度。

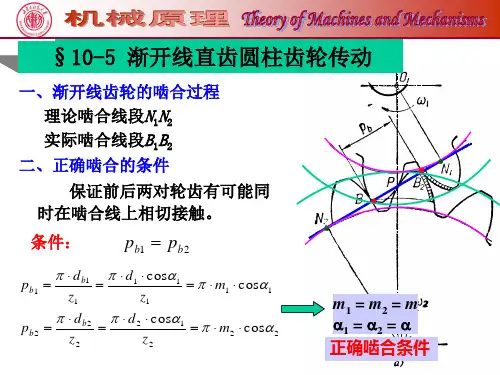

二、齿轮啮合原理齿轮啮合原理主要通过两个因素来解释,分别是齿形和齿数比。

1. 齿形齿形是指齿轮齿面上的曲线。

不同齿形的齿轮啮合可以传递力矩和旋转速度,同时还能保持动力传递的平稳性和高效性。

直齿轮的齿形是一种简单的曲线,其齿面与轴线平行。

斜齿轮的齿形较为复杂,其齿面与轴线成一定角度。

渐开线齿轮的齿形则通过特殊的曲线来实现更平滑的啮合。

无论是哪种齿形的齿轮,在啮合时都会形成一种特定的啮合曲线,这种曲线能够保证齿轮间的正常啮合并传递力矩。

2. 齿数比齿数比是指两个啮合齿轮的齿数之比。

齿数比决定了齿轮系统的传动比率。

当两个齿轮齿数比为1时,即齿数相等,齿轮系统称为齿轮副。

齿数比大于1时,称为减速器,可以将高速旋转的输入轴的转矩增大,同时降低旋转速度。

齿数比小于1时,称为增速器,可以将输入轴的转矩减小,同时增加旋转速度。

齿数比的大小还会影响到齿轮系统的传动效率。

较小的齿数比能够提高系统的传动效率,但相应地会降低传动比率。

较大的齿数比则能够提高传动比率,但传动效率会受到一定影响。

三、齿轮啮合的优势和应用齿轮啮合原理的应用广泛,主要得益于其独特的优势。

1. 力矩传递和转速调节齿轮能够将动力源的旋转运动转换为其他轴上的旋转运动,并通过传递力矩实现力量的放大或减小。

通过调整齿数比和齿形,齿轮系统可以实现不同的力矩和转速需求。

交错轴斜齿轮啮合原理交错轴斜齿轮是一种常见的机械传动装置,它由两个轴上的斜齿轮组成,通过斜齿的啮合来传递动力和转矩。

交错轴斜齿轮啮合原理简单而有效,广泛应用于各种机械设备中。

交错轴斜齿轮的原理在于利用斜齿的特殊形状来实现两个轴之间的传动。

一般而言,交错轴斜齿轮由一个螺旋斜齿轮和一个直齿轮组成。

螺旋斜齿轮的齿面是斜的,而直齿轮的齿面是垂直于轴线的。

当两个轴上的斜齿轮啮合时,它们的齿面之间会产生一定的压力角,从而实现了传动。

交错轴斜齿轮的啮合原理可以分为两个方面来解释。

首先,由于斜齿轮的齿面是斜的,所以在啮合过程中会产生一个侧向力。

这个侧向力会使斜齿轮受到一个斜向的力矩,从而转动。

其次,由于直齿轮的齿面是垂直的,所以在啮合过程中不会产生侧向力。

这样一来,斜齿轮的转动就会传递给直齿轮,实现了传动效果。

交错轴斜齿轮啮合原理的优点在于其传动效率高、传动平稳、噪音小等特点。

由于斜齿轮的齿面是斜的,所以在啮合过程中可以减小齿面啮合时的瞬时接触面积,从而减小了齿面的接触应力和摩擦力,提高了传动效率。

同时,斜齿轮的啮合也可以减小齿面的冲击载荷,从而减小了传动的震动和噪音。

交错轴斜齿轮的应用范围非常广泛。

它可以用于各种机械设备中,如汽车传动系统、工程机械、船舶等。

在汽车传动系统中,交错轴斜齿轮常被用于变速器和差速器中,以实现不同速比的传动。

在工程机械中,交错轴斜齿轮常被用于液压马达和液压泵的传动,以实现高转矩的传递。

在船舶中,交错轴斜齿轮常被用于舵机的传动,以实现舵角的调整。

交错轴斜齿轮啮合原理是一种简单而有效的机械传动原理。

它利用斜齿轮的特殊形状来实现两个轴之间的传动,具有传动效率高、传动平稳、噪音小等优点。

交错轴斜齿轮在各种机械设备中广泛应用,为机械传动提供了可靠的解决方案。

蜗杆与直齿轮啮合条件(二)

蜗杆与直齿轮啮合条件

引言

•蜗杆与直齿轮是机械传动中常见的组合,具有重要的应用价值。

•了解蜗杆与直齿轮啮合条件对于理解其工作原理和正确使用至关重要。

啮合条件

蜗杆与直齿轮的啮合条件主要包括以下几个方面:

1.模数匹配

–蜗杆与直齿轮的模数需匹配,确保啮合的精度和可靠性。

2.齿数关系

–蜗杆与直齿轮的齿数关系通常为1个蜗杆螺旋槽共螺旋2个齿。

–蜗杆齿数与直齿轮齿数之比通常为1:1或1:2。

3.啮合角

–蜗杆与直齿轮的啮合角一般为20°。

–较大啮合角可提高传动效率,但也会增加轴向力。

4.啮合系数

–蜗杆与直齿轮的啮合系数决定传动效率和承载能力大小。

–一般情况下,啮合系数在~之间。

5.啮合传动比

–蜗杆与直齿轮的啮合传动比通常为1:1~1:200。

–传动比的选择需根据实际需求和设计要求。

6.侧向间隙

–蜗杆与直齿轮啮合时,需保留一定的侧向间隙,以减小摩擦和磨损。

–一般来说,侧向间隙在~之间。

适用范围与应用

•蜗杆与直齿轮传动适用于需要大传动比和较低转速的场合。

•常见的应用领域包括机床、起重设备、输送设备等。

结论

•了解蜗杆与直齿轮啮合条件对于正确选择和使用这种传动方式至关重要。

•在设计和应用中,要确保啮合条件的满足,以确保传动的可靠性和高效性。

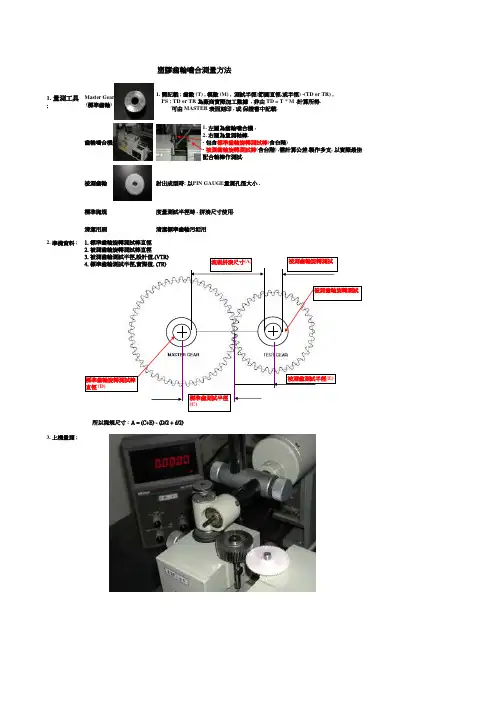

1. 量測工具 ;

2. 準備資料 ;

3. 上機量測 ;標準塊規度量測試半徑時 , 拼湊尺寸使用.

塑膠齒輪嚙合測量方法

齒輪嚙合機

Master Gear

(標準齒輪)

被測齒輪

1. 需記載 ; 齒數 (T) , 模數 (M) , 測試半徑(節圓直徑,或半徑) -(TD or TR) ,

PS : TD or TR 為廠商實際加工數據 , 非由 TD = T * M .計算所得.

可由 MASTER 表面刻印 , 或保證書中記載.

射出成型時: 以PIN GAUGE量測孔徑大小 .

1. 左圖為齒輪嚙合機 ,

2. 右圖為量測軸棒.

- 包含標準齒輪旋轉測試棒(含台階)

- 被測齒輪旋轉測試棒(含台階) ,需計算公差,製作多支, 以實際最

佳配合軸棒作測試.

所以塊規尺寸 :A = (C+E) - (D/2 + d/2)

清潔用刷清潔標準齒輪污垢用

4. 標準齒輪測試半徑,實際值. (TR)

3. 被測齒輪測試半徑,設計值.(VTR)

2. 被測齒輪旋轉測試棒直徑

1. 標準齒輪旋轉測試棒直徑

被測齒輪旋轉測試

標準齒輪旋轉測試棒

直徑(D)

塊規拼湊尺寸(A)被測齒輪旋轉測試

標準齒測試半徑

(C)

被測齒測試半徑(E)。

机械原理齿轮机械原理中的齿轮是一种常见且重要的机械传动元件,它通过齿轮的啮合来实现传动功能,广泛应用于各种机械设备中。

齿轮传动具有传递动力平稳、传动比恒定、传动效率高等特点,因此在工程领域中得到了广泛的应用。

本文将从齿轮的基本原理、结构特点、工作原理和应用领域等方面对齿轮进行深入探讨。

首先,我们来了解一下齿轮的基本原理。

齿轮是利用啮合齿轮的圆周上的齿来传递运动和动力的一种机械传动装置。

齿轮通常由两个或多个啮合的齿轮组成,其中一个为主动齿轮,另一个为从动齿轮。

当主动齿轮转动时,从动齿轮也随之转动,从而实现了动力的传递。

齿轮的传动比取决于齿轮的齿数和模数,通过不同齿轮的组合可以实现不同的传动比。

其次,我们来看一下齿轮的结构特点。

齿轮通常由齿轮轮毂、齿轮齿、齿顶圆、齿根圆等部分组成。

齿轮的齿数、模数、压力角等参数决定了齿轮的传动性能,不同的参数组合可以实现不同的传动效果。

齿轮的制造工艺一般包括铸造、锻造、车削、磨削等,以确保齿轮的精度和耐用性。

接下来,我们将探讨一下齿轮的工作原理。

齿轮传动是利用齿轮的啮合来传递运动和动力的一种机械传动方式。

当主动齿轮转动时,齿轮的齿与从动齿轮的齿进行啮合,从而使从动齿轮也跟随转动。

齿轮传动具有传递动力平稳、传动比恒定、传动效率高等特点,适用于各种机械设备的传动装置。

最后,我们来谈一下齿轮在实际应用中的领域。

齿轮广泛应用于各种机械设备中,如汽车、船舶、飞机、工程机械、农业机械等。

在这些设备中,齿轮传动起着至关重要的作用,它们可以实现不同转速、不同转矩的传动,满足机械设备的不同工作要求。

总之,齿轮作为一种重要的机械传动元件,在机械原理中具有重要的地位和作用。

通过对齿轮的基本原理、结构特点、工作原理和应用领域的深入了解,我们可以更好地应用齿轮传动技术,提高机械设备的传动效率和可靠性,推动机械工程技术的发展和进步。

两齿轮产生的轴向力相互抵消标题:两齿轮产生的轴向力相互抵消:力学原理与应用引言:当我们谈到齿轮传动时,常常研究的是其传递转矩的能力。

然而,除了转矩传递外,齿轮之间还存在着一种特殊的相互作用——两齿轮之间产生的轴向力。

有趣的是,在特定的条件下,这种轴向力是可以相互抵消的。

本文将深入探讨两齿轮产生的轴向力相互抵消的原理及其应用。

一、轴向力的产生原理1. 齿轮传动的基本原理齿轮传动是一种常见的传动方式,通过齿轮间的啮合将动力传递到下一个齿轮上。

在齿轮啮合过程中,由于齿轮齿面间的啮合产生了一个相对运动,从而产生了一定的相对作用力。

2. 轴向力的形成机制当两个齿轮啮合时,由于角度、齿数等因素的影响,两个齿轮之间的力不仅沿着齿轮齿面的切向方向产生,还会沿着齿轮轴线的方向产生一个轴向力。

这一轴向力的大小与受力角度、齿数比等参数有关。

二、轴向力的击打效应1. 轴向力的影响在传动过程中,轴向力的存在会引起两个齿轮之间的轴向击打效应。

这种击打会产生很大的冲击力和噪声,严重影响齿轮传动的稳定性和寿命。

2. 问题的解决然而,通过设计合理的齿轮配对和使用合适的基座支撑结构,我们可以使得两齿轮之间产生的轴向力相互抵消,从而解决轴向击打的问题。

在实际的工程设计中,我们常常使用多齿轮级联传动和预紧轴承等方式来实现这一目的。

三、轴向力抵消的应用1. 工业传动系统中的应用轴向力抵消技术在工业传动系统中有着广泛的应用。

汽车变速器、工业机械设备等都会采用这种技术以提高传动的可靠性和稳定性。

2. 精密仪器中的应用在一些对传动精度要求较高的领域,如数控机床、精密仪器等,轴向力抵消技术也起到了重要的作用。

对于这些领域,通过轴向力的相互抵消,可以减少传动过程中的振动和摩擦,提高传动精度和寿命。

四、个人观点与理解作为一种重要的传动技术,两齿轮产生的轴向力相互抵消不仅解决了传动过程中的问题,还提高了传动的可靠性和性能。

通过对轴向力产生原理的深入研究和应用的不断探索,我们可以进一步优化齿轮传动系统的设计和运行,以满足不同领域的需求。

齿轮的啮合原理

齿轮的啮合原理是指两个齿轮之间的传动关系。

当两个齿轮啮合时,它们的齿轮齿廓相互咬合,从而实现转动的传递。

齿轮的啮合原理主要有以下几点:

1. 齿廓的设计:齿轮的齿廓是根据传动需求和角动量守恒原理进行设计的。

常见的齿面有直齿、斜齿、蜗杆齿等各种类型,每种类型都有其特定的应用领域和传动效果。

2. 正齿轮的啮合:正齿轮的啮合是指齿廓间的啮合角度在单行齿轮传动中为顶隙角,即两齿轮齿廓的齿峰与齿谷之间留有一定的间隙。

这样的啮合方式可以减小齿轮间的压力和摩擦,提高传动效率。

3. 正反齿轮的啮合:正反齿轮的啮合是指一对齿轮中,一个为正齿轮,另一个为反齿轮。

正反齿轮的啮合可以实现轴线的交叉传动,用于改变传动方向或实现不同速度比的传动。

4. 啮合间隙的控制:为了确保齿轮的正常工作,啮合间隙需要适当控制。

间隙过小会导致啮合卡死或齿轮齿面磨损,间隙过大会使啮合不稳定,降低传动效率。

因此,在设计和制造过程中需要对啮合间隙进行精确的控制。

总之,齿轮的啮合原理是通过齿廓的设计和啮合方式的选择来实现转动的传递。

合理的啮合设计能够提高齿轮传动的效率和可靠性。