齿轮啮合原理-第二章

- 格式:ppt

- 大小:3.24 MB

- 文档页数:32

两齿轮啮合传动两齿轮啮合传动是机械传动中常用的一种型式,广泛应用于各种机械设备中。

本文将从齿轮的制作、啮合原理、角度/模数计算、传动效率等多个方面来介绍两齿轮啮合传动。

一、制作两齿轮制作两齿轮需要精密的机械加工设备和技术,一般来说有以下几个步骤:1.原材料准备:齿轮的材料可以是铁合金、钢、黄铜等,首先需要准备好轮胎、齿轮轴和一些必要的配件。

2.车削轮胎:使用车床将轮胎整体车削成所需的外径和厚度。

3.铣削齿形:将制作好的轮胎放入齿轮铣床中进行齿形加工,需根据所需的齿形生成加工程序进行铣削。

4.淬火处理:加工完成后,需要对齿轮进行淬火处理,以增强齿轮的硬度。

细心精湛的人工操作可以保证齿轮的制作质量,从而保证传动的可靠性。

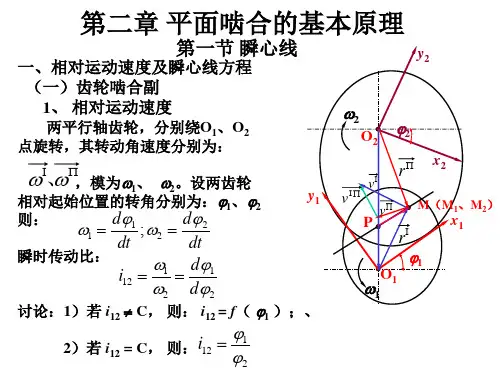

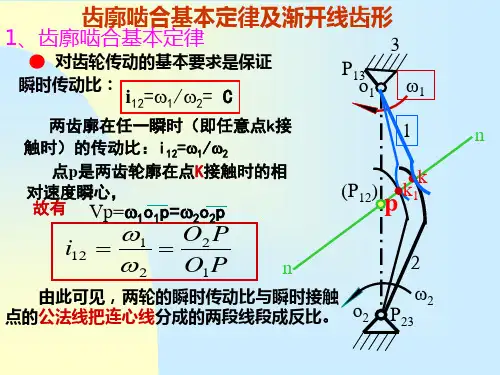

二、啮合原理两齿轮的啮合原理,是指一个齿轮的齿轮轮缘的齿槽与另一个齿轮轮缘的齿槽紧密咬合,使得两个齿轮能够为传或转动。

当齿轮啮合时,每个齿槽都相互接触,同时它们的齿顶、齿谷、齿根等部位也在接触,从而实现齿轮的传动。

三、角度/模数计算旋转齿轮轮轴的距离单位是度数,角度计算是齿轮啮合的重要因素。

模数是齿轮制作的技术指标,是指齿轮的齿数和齿轮尺寸的比值。

计算角度和模数的公式如下:1.角度计算公式:A=360°/n(A为角度,n为齿数)2.模数计算公式:M=D/n(M为模数,D为齿轮的直径,n为齿数)四、传动效率传动效率是指齿轮传动时,从输入端到输出端能够传递的能量比例。

传动效率的计算公式如下:η=(rp/rf)*100%(η为传动效率,rp为输出功率,rf为输入功率)传动效率的值会受到一些因素的影响,如齿轮设计的精度、制造材料及润滑方式等。

总之,两齿轮啮合传动是一种常用的传动方式,广泛应用于各种机械设备中。

其制作、啮合原理、角度/模数计算和传动效率等都是传动设计和制造中需要考虑和关注的因素,只有这样才能保证齿轮传动的性能和可靠性。

机械原理齿轮啮合齿轮是一种常见的机械传动元件,通过齿与齿之间的啮合运动来传递动力和扭矩。

在机械原理中,齿轮的啮合原理是一个重要的研究领域。

本文将详细介绍齿轮的啮合原理及其相关的机械原理。

1. 齿轮的类型齿轮可以分为直齿轮、斜齿轮、园柱齿轮、锥齿轮和蜗杆齿轮等几种类型。

不同类型的齿轮具有不同的使用场景和特点。

2. 啮合传动原理齿轮的啮合传动原理是通过齿与齿之间的啮合来传递旋转运动和扭矩。

在啮合过程中,齿轮的齿数、模数、压力角和齿轮啮合面的接触性能等因素会影响传动效果和传动特性。

3. 齿轮啮合的计算齿轮啮合的计算是为了确定齿轮的尺寸和传动特性。

计算包括齿轮的模数、齿宽、齿数比、节圆直径等参数的确定,以及齿轮啮合传动的效率和扭矩的计算等内容。

4. 齿轮的设计齿轮的设计是根据具体的传动需求和工作环境来确定齿轮的型号、材料和加工工艺等。

设计需要考虑齿轮的载荷、传动比、传动效率、噪音和寿命等因素。

5. 齿轮的制造和加工齿轮的制造和加工是将设计好的齿轮图纸转化为实际的零件和组装件的过程。

加工齿轮需要考虑齿轮材料、齿轮加工工艺和齿轮精度等因素。

6. 齿轮的润滑和维护齿轮的润滑和维护是保证齿轮传动正常运行和延长使用寿命的重要手段。

润滑可以采用油润滑和脂润滑两种方式,维护则包括定期检查、清洗和更换润滑剂等工作。

7. 齿轮的故障分析与排除在使用过程中,齿轮可能会出现故障,如齿面磨损、断齿、齿面剥落等。

通过故障分析和排除,可以找出故障原因,并采取相应的修复措施。

总结:机械原理中的齿轮啮合是一门复杂的学科,涉及到齿轮设计、制造、加工、润滑和维护等多个方面。

了解齿轮的啮合原理及相关的机械原理可以帮助我们更好地理解机械传动的原理和工作方式,为机械设计和应用提供基础知识和理论支持。

在实际的工程应用中,合理设计和使用齿轮可以提高机械传动的效率和可靠性,减少故障和损坏的发生。

齿轮的啮合原理是机械工程师必备的基础知识,也是机械原理学习的重点内容之一。

齿轮内啮合原理

齿轮内啮合原理是指两个或多个齿轮通过它们的齿来相互传递力和运动的机械原理。

齿轮通常是圆盘形状,上面有一定数量的齿。

当两个齿轮的齿将互相咬合时,它们就能够通过摩擦和力矩的传递来实现一定的运动。

齿轮内啮合原理的关键在于齿轮的齿与齿之间的啮合。

啮合齿轮的齿可以是直齿、斜齿、椭圆齿等形状,但必须满足一定的几何要求,以确保它们能够顺利地互相咬合并传递力和运动。

在齿轮内啮合过程中,两个齿轮之间会形成一对啮合点,它们沿着齿轮的齿廓线上移动。

这时,啮合点的位置会随着齿轮的旋转而改变。

齿轮内啮合的主要作用是改变旋转速度和扭矩。

当两个齿轮的啮合齿数不同时,它们的旋转速度和扭矩之间会产生转换关系。

一般来说,大齿轮的旋转速度较慢,扭矩较大;而小齿轮的旋转速度较快,扭矩较小。

齿轮内啮合原理常被应用于各种机械传动系统中,如汽车变速箱、工业机械、钟表等。

通过合理设计齿轮的齿数和齿廓形状,可以实现不同速度和不同扭矩的输出,以满足各种工作要求。

同时,齿轮传动还具有传动效率高、传动稳定、使用寿命长等优点。

因此,齿轮内啮合原理在机械工程领域中具有重要的应用价值。

齿轮啮合原理吴序堂第二版齿轮是一种常见的传动装置,它由多个齿轮组成,通过齿轮之间的啮合来传递动力。

齿轮传动具有传递力矩大、传动效率高、传动平稳等优点,被广泛应用于机械传动领域。

齿轮啮合原理是指齿轮间的啮合方式和传动规律。

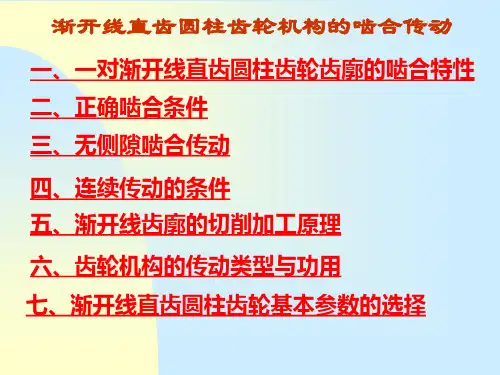

齿轮的啮合方式有两种,分别是直齿轮和斜齿轮。

直齿轮是指齿轮的齿轮轴线平行,齿轮轴间的啮合线为直线,当两个直齿轮啮合时,两个齿轮的齿轮齿间是呈现相等的圆弧。

斜齿轮是指齿轮的齿轮轴线不平行,两个齿轮的啮合线为螺旋线。

不同的齿轮类型有不同的啮合方式和传动规律。

直齿轮的啮合原理是指两个直齿轮间的啮合规律。

当两个直齿轮啮合时,它们之间传递的力和转矩是相等的,这是因为当两个齿轮啮合时,它们之间的啮合点速度是相等的。

直齿轮的啮合规律是由齿轮的啮合角度和模数决定的,当齿轮的啮合角度和模数相同时,它们之间的啮合效果是最好的。

斜齿轮的啮合原理是指两个斜齿轮间的啮合规律。

斜齿轮的啮合规律与直齿轮有很大的不同,当两个斜齿轮啮合时,它们之间的啮合点速度是不相等的,这是因为斜齿轮的齿轮齿间是呈现斜线状的。

斜齿轮的啮合规律是由齿轮的啮合角度和压力角决定的,当齿轮的啮合角度和压力角相同时,它们之间的啮合效果是最好的。

齿轮啮合原理是齿轮传动的基础,它决定了齿轮间的啮合规律和传动效果。

了解齿轮啮合原理可以帮助我们正确选择齿轮传动方式和齿轮类型,提高齿轮传动的效率和稳定性。

同时,齿轮啮合原理还可以帮助我们设计和制造更加高效的齿轮传动装置,促进机械传动技术的发展。

齿轮啮合原理的研究对于提高齿轮传动的效率和稳定性具有重要意义。

通过深入研究齿轮啮合原理,我们可以优化齿轮的设计和制造工艺,提高齿轮传动的传动效率和传动稳定性,减少齿轮传动装置的能量损耗和噪音,延长齿轮传动装置的使用寿命。

齿轮啮合原理的研究对于促进机械传动技术的发展也具有重要意义。

通过深入研究齿轮啮合原理,我们可以不断创新齿轮传动技术,开发出更加高效、稳定和可靠的齿轮传动装置,满足不同工况下的传动需求。

齿轮啮合阶次及其作用原理标题:齿轮啮合阶次及其作用原理引言:齿轮是一种常见的机械传动装置,广泛应用于各种设备和机器中。

而齿轮啮合阶次则是齿轮传动过程中一个重要的概念。

本文将深入探讨齿轮啮合阶次的定义、作用原理以及其在机械传动中的应用。

一、齿轮啮合阶次的定义齿轮啮合阶次是指两个齿轮之间啮合的次数。

具体来说,它是一个齿轮上某个特定点与另一个齿轮上相应点之间的相对运动次数。

它通常用T表示,例如T=1表示两个齿轮恰好完成一次全齿啮合。

二、齿轮啮合阶次的作用原理1. 实现传动比的变化:齿轮的啮合阶次决定了两个齿轮之间的传动比。

在机械传动中,传动比是指输出轴角速度与输入轴角速度的比值。

通过调整齿轮啮合阶次,可以实现不同的传动比,从而满足不同需求下的速度要求。

2. 平稳传动和减小冲击:齿轮啮合阶次的选择也与平稳传动和减小冲击有关。

当两个齿轮的啮合阶次为整数倍时,两个齿轮的齿隙始终在相同位置,从而减小了齿隙对传动的影响,实现平稳传动。

而当阶次为小数时,则会导致齿隙位置不断变化,可能引起传动冲击和噪声。

3. 分担载荷和增加传动效率:齿轮啮合阶次的合理选择可以实现载荷的合理分担和传动效率的提高。

当阶次为奇数倍时,可以使每个齿轮在一定时间内都充分参与传动,分担载荷,并提高传动效率。

而当阶次为偶数倍时,由于齿轮在半个周期内没有传递力,会增加齿轮的疲劳破坏风险。

三、齿轮啮合阶次在机械传动中的应用1. 汽车变速器:汽车变速器是齿轮传动中应用最广泛的领域之一。

不同的行车工况需要不同的传动比,而齿轮啮合阶次的变化可以实现这一需求。

通过调整齿轮的阶次,可以在不同速度下提供合适的传动比,从而满足驾驶员对动力和经济性的要求。

2. 工业机械:工业机械中的传动装置通常需要平稳运行和高传动效率。

因此,在设计过程中,齿轮啮合阶次的选择变得至关重要。

通过合理选择阶次,可以实现平稳传动,减小噪声和冲击,并提高传动效率。

3. 机床设备:机床设备是制造业中最主要的设备之一,而齿轮传动在机床设备中扮演重要的角色。

传送带与齿轮啮合的原理嘿,朋友们!今天咱来聊聊传送带与齿轮啮合这神奇的玩意儿。

你看那传送带,就像一条不知疲倦的小蛇,不停地扭动着身子,把各种东西从这头运到那头。

它可真是勤劳啊,不管白天黑夜,都在默默工作着。

再说说齿轮,一个个就像小士兵,整整齐齐地排列着。

它们相互啮合的时候,那感觉就像是在跳一场默契十足的舞蹈。

一个齿轮动,其他的也跟着动起来,那场面,真叫一个精彩!想象一下,如果没有传送带,那我们的工厂会变成啥样?货物得靠我们人力去搬,那得多累呀!而且还慢得要命。

有了传送带,就轻松多啦,它帮我们省了多少力气啊!齿轮也是一样重要呢。

要是没有齿轮的啮合,那些复杂的机器怎么能正常运转呀?就好比一辆汽车,没有齿轮的完美配合,它能在路上跑起来吗?肯定不行呀!你知道吗,生活中也有很多像传送带和齿轮啮合的例子呢。

就说咱们和朋友相处吧,不就像齿轮啮合一样嘛。

大家相互配合,相互支持,才能一起走得更远。

要是谁都不配合,那肯定会乱套呀!还有啊,家庭也像是一个大的传动系统。

爸爸妈妈就像那重要的齿轮,孩子就像传送带上的货物,在爸爸妈妈的带动下,不断成长和前进。

如果齿轮出了问题,那整个家庭不就运转不顺畅啦?咱再回到传送带与齿轮啮合本身。

它们的关系多紧密呀!传送带靠齿轮来带动,齿轮也需要传送带的配合。

这就像我们在团队里一样,每个人都有自己的角色和任务,只有大家齐心协力,才能让整个团队像这传送带和齿轮一样高效运转。

所以说呀,这看似简单的传送带与齿轮啮合,里面可蕴含着大道理呢!它们教会我们要相互协作,要懂得配合,这样才能把事情做好。

不要小瞧任何一个小部件,就像我们每个人在社会中都有自己的价值一样。

总之呢,传送带与齿轮啮合的原理虽然简单,但是却给我们带来了很多启示。

让我们在生活中也像它们一样,相互支持,相互配合,一起向着美好的未来前进吧!。

微分几何与齿轮啮合原理

嘿,朋友们!今天咱来聊聊这个超有意思的主题:微分几何与齿轮啮合原理!

想象一下啊,微分几何就像是个神秘的魔法世界,充满了各种奇妙的曲线和曲面。

比如说那山峦起伏的轮廓,不就是微分几何里美妙曲线的现实写照嘛!而齿轮呢,就像一群勤劳的小工人,每天都在不知疲倦地工作着。

齿轮啮合原理,那可是这些小工人和谐共处的规则呀!当两个齿轮相互啮合的时候,就好像是两个小伙伴手牵手一起前进。

要是没有正确的啮合原理,那不就乱套啦,就像在跳舞时乱踩别人的脚一样尴尬!

你说,为什么要研究这个呢?咱就拿汽车来说吧,要是汽车里的齿轮啮合出了问题,那车子还能跑得顺畅吗?肯定不行啊!所以说,这多重要啊!研究微分几何就像是在给这些齿轮构建一个完美的舞台,让它们能尽情发挥。

嘿,还记得小时候玩过的那些齿轮玩具吗?那就是最直观的体现呀!现在想想,那里面可藏着大道理呢。

说不定,当时我们玩的时候,就已经在不知不觉中接触了齿轮啮合原理呢!

再看看那些大型的机械工厂,里面的各种机器轰轰作响,齿轮们在欢快地转动着,这不就是微分几何和齿轮啮合原理在现实中的精彩演绎嘛!它们让一切都变得那么有序,那么高效。

哇塞,想想都觉得好神奇!所以啊,朋友们,可别小看了这微分几何和齿轮啮合原理,它们真的是超级重要,在我们生活的方方面面都发挥着巨大的作用呢!

我的观点结论就是:微分几何与齿轮啮合原理是充满魅力和神奇的领域,值得我们不断去探索和研究。

齿轮齿条啮合的基本原理

齿轮齿条的啮合原理是通过齿轮上的齿与齿条上的凹槽互相嵌合来传递运动和力量。

首先,齿轮上有一定数量的齿,它们分布在齿轮的外圆上。

齿轮的齿形一般为直齿或斜齿,齿间的间距也是固定的。

齿条上则有一系列的凹槽,凹槽的形状与齿轮的齿形相匹配,使齿轮的齿能够准确地嵌入凹槽中。

当齿轮开始转动时,齿轮的齿会逐个地嵌入齿条的凹槽中。

这个过程使得齿轮和齿条之间建立起紧密的接触。

由于齿轮和齿条的齿形互相匹配,齿轮的旋转运动将会被准确地传递给齿条,使得齿条也开始运动。

通过更换齿轮和齿条的尺寸和齿数,可以实现不同传动比的设置。

传动比指的是齿轮转动一周时,齿条的移动距离。

通过改变齿轮的尺寸和齿数,传动比可以增大或减小,从而实现不同的速度和力量传递要求。

齿轮齿条的啮合原理可用于各种机械装置,如传动系统、起重装置等,具有传递力量稳定、精度高、可靠性好等特点。

螺旋面加工中刀具干涉检查研究1课题背景随着机械制造工业的发展,各种新型螺杆机构不断涌现。

螺杆泵、螺杆马达(钻具)、螺旋挤压机、螺杆式气体压缩机等设备在石油钻采、化工、轻工、军工、造船、橡塑等行业的应用日益广泛。

虽然螺杆机构的设计制造技术具有悠久的历史,但由于新型螺杆机构的螺旋面廓形设计比较复杂,精度要求不断提高[1][2],一些大型螺杆的加工效率和制造成本问题越来越突出,而且国内外尚未制定出系统的设计制造标准。

因此,从客观上促进了螺旋面加工技术的不断发展,使之成为目前机械制造领域中倍受关注的研究课题[3]。

目前,在三坐标数控螺杆铣床上,采用截面包络法加工复杂螺杆是一项新的螺杆加工工艺。

与传统的展成法与成形法加工相比,该工艺方法具有切削用量大、加工效率高、刀具结构简单、对工件型线适应广、调整方便、可控精度高等许多优点。

它是一种使标准刃形刀具相对于工件按一定规律作包络运动,加工出工件螺旋表面的铣削方法。

其编程思想是从端截面出发,采用等精度曲线逼近的方法,使刀具切削刃在工件的接触轨迹在给定的精度范围内逼近工件的理论轮廓。

使用这种编程方法加工出的螺杆能够满足一般精度螺杆的加工要求。

目前,国产及进口专用机床所提供的编程系统均采用平面包络的计算方法,即认为在加工过程中刀具与工件的接触点(简称刀触点)轨迹为平面曲线,而实际上在三坐标专用铣床上进行包络加工时,刀触点轨迹为复杂的空间曲线。

因此,按平面包络计算方法得到的刀具轨迹及数控程序必然存在理论误差,影响加工精度。

如何才能找到一种快速高效的基于空间包络加工原理的编程方法,已经成为螺旋面数控加工研究领域的热点问题[4]。

在众多的研究成果中,基于最小有向距离理论并结合五点寻优方法而得到的最小有向距离算法[5],是一种基于空间包络加工原理的编程方法,它解决了迭代算法中存在的收敛性问题,避免了全局区域内大量的点集计算,具有计算速度快、原理简单等特点,已成为一种非常有效的在复杂螺旋面数控加工中计算刀位轨迹的方法。

齿轮的啮合原理

齿轮的啮合原理是指两个齿轮之间的传动关系。

当两个齿轮啮合时,它们的齿轮齿廓相互咬合,从而实现转动的传递。

齿轮的啮合原理主要有以下几点:

1. 齿廓的设计:齿轮的齿廓是根据传动需求和角动量守恒原理进行设计的。

常见的齿面有直齿、斜齿、蜗杆齿等各种类型,每种类型都有其特定的应用领域和传动效果。

2. 正齿轮的啮合:正齿轮的啮合是指齿廓间的啮合角度在单行齿轮传动中为顶隙角,即两齿轮齿廓的齿峰与齿谷之间留有一定的间隙。

这样的啮合方式可以减小齿轮间的压力和摩擦,提高传动效率。

3. 正反齿轮的啮合:正反齿轮的啮合是指一对齿轮中,一个为正齿轮,另一个为反齿轮。

正反齿轮的啮合可以实现轴线的交叉传动,用于改变传动方向或实现不同速度比的传动。

4. 啮合间隙的控制:为了确保齿轮的正常工作,啮合间隙需要适当控制。

间隙过小会导致啮合卡死或齿轮齿面磨损,间隙过大会使啮合不稳定,降低传动效率。

因此,在设计和制造过程中需要对啮合间隙进行精确的控制。

总之,齿轮的啮合原理是通过齿廓的设计和啮合方式的选择来实现转动的传递。

合理的啮合设计能够提高齿轮传动的效率和可靠性。

齿轮啮合仪工作原理

齿轮啮合仪是一种用于测试齿轮啮合性能的仪器。

它的工作原理基于齿轮啮合时产生的声音和振动信号。

齿轮啮合仪首先将待测试的齿轮装上仪器的夹持装置上,并使其与齿轮啮合仪中的参考齿轮啮合。

然后,通过控制电机转动齿轮,使其进行旋转。

当齿轮旋转时,它会产生啮合声音和振动信号。

齿轮啮合仪中的传感器会捕捉到这些声音和振动信号,并将其转化为电信号。

这些电信号会经过放大和滤波等处理,然后发送到连接的计算机或显示屏上。

计算机或显示屏会对接收到的信号进行分析和处理。

它会根据信号的频率、振幅等特征,判断齿轮的啮合性能。

如果齿轮存在啮合不良、偏斜、噪音过大等问题,则会通过计算机或显示屏显示出来,以便进行修正或更换。

总的来说,齿轮啮合仪通过监测齿轮啮合过程中产生的声音和振动信号,来评估齿轮的啮合性能。

这种测试方法准确度高、速度快,并且能够帮助及时发现齿轮的问题,提高生产效率。