烙铁温度测试曲线图

- 格式:xls

- 大小:38.00 KB

- 文档页数:2

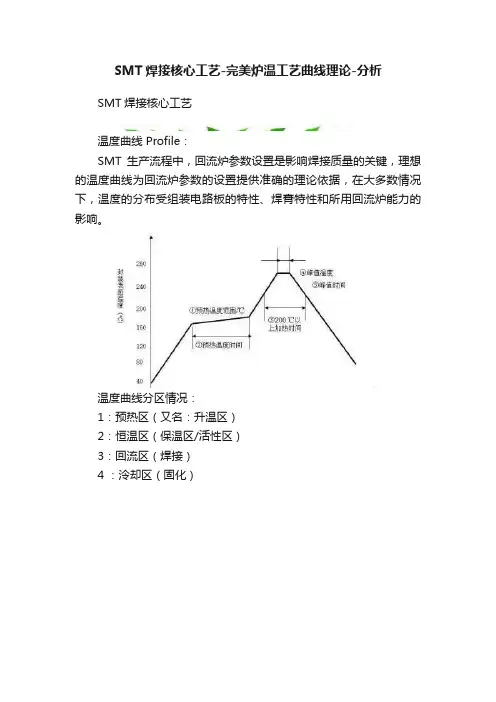

SMT焊接核心工艺-完美炉温工艺曲线理论-分析SMT焊接核心工艺温度曲线 Profile:SMT生产流程中,回流炉参数设置是影响焊接质量的关键,理想的温度曲线为回流炉参数的设置提供准确的理论依据,在大多数情况下,温度的分布受组装电路板的特性、焊膏特性和所用回流炉能力的影响。

温度曲线分区情况:1:预热区(又名:升温区)2:恒温区(保温区/活性区)3:回流区(焊接)4 :泠却区(固化)对于smt无铅回流焊来说温度曲线的调整是个技术复杂难题,这个温度曲线一般的锡膏厂家在都会提供一个参考的曲线,由于smt回流焊千差万别导致很难达到他们参考炉温曲线的焊接效果,不光要知道回流焊炉温曲线该怎么调节还要知道锡膏和回流焊炉的作用原理。

下一节我們一起探討讲解一下smt无铅回流焊温度曲线。

典型:无铅炉温曲线(熱風迴焊爐温度曲线图)SMT焊接核心工艺温度曲线理论:曲线分成4个区域,首先得到PCB在通过回流焊时某一个区域所经历的时间。

这里我们阐明另一个概念“斜率①”。

用PCB通过回流焊某个区域的时间除以这个时间段内温度变化的绝对值,得到的值即为“斜率”。

引入斜率的概念是为了表示PCB受热后升降温的速率,是温度曲线中最重要的工艺参数之一。

PCB上所有电子元器件通过加热一次性完成焊接,SMT品质绝对是为获得优良的焊接质量。

对于一款新产品、新炉子、新锡膏,如何快速设定回流焊温度曲线?需要我们对温度曲线的概念和锡膏焊接原理有基本的认识。

本文以最常用的无铅锡膏Sn96.5Ag3.0Cu0.5锡银铜合金为例,介绍理想的回流焊温度曲线设定方案和分析其原理。

如图一:图一 SAC305无铅锡膏温度曲线图图中黄、橙、绿、紫、蓝和黑6条曲线即为温度曲线。

构成曲线的每一个点代表了对应PCB上测温点在过炉时相应时间测得的温度。

随着时间连续的记录即时温度,把这些点连接起来,就得到了连续变化的曲线。

可以看做PCB上测试点的温度在炉子内随着时间变化过程。

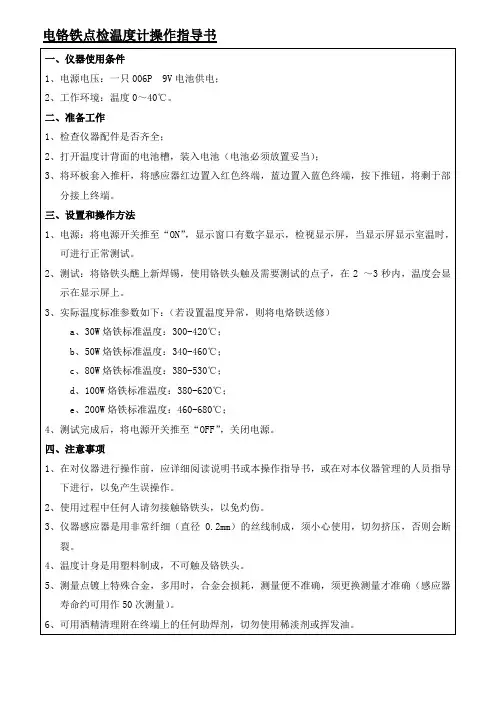

1.测量工具∙被测物体--烙铁头∙热电偶∙电子测试仪(如:万用表、测温仪)2.测温原理:∙热电偶与被测物体接触∙热量从被测问题传导热电偶∙热电偶产生一个微伏电压(电阻改变,导致微伏电压变化)∙当该电压稳定后,电子测试仪测试该电压,并翻译为温度∙该测试值将被测物体的测量值1.主要影响因素∙大的接触面积∙在烙铁头表面有足够的焊锡∙焊锡氧化程度∙周围环境2.误差∙可能有+/-50℃3.烙铁头测量角度结论:∙当测量角度不一样,测量值不一样∙测量值实际是热电偶本身温度,不是被测物体的温度焊台温度设定的基本原则:在不影响焊接质量及焊接速度的前提下,焊接设定温度越低越好。

主要考虑因素:1.焊料的熔点2.PCB板时间曲线图3.元器件耐热温度时间曲线图4.生产效率5.焊盘与PCB连接的粘胶耐热温度曲线设定方法:1.根据经验,设定一个起始焊接温度。

有铅焊接350℃,无铅焊接:370℃2.向下或向上微调5℃,操作人员感觉其焊接速度。

3.反复重复第二部动作,将会找到一个工作点:在改点以后,调整温度,操作人员将不会有任何感觉4.该点就是最佳焊接温度焊台温度的正确设定不仅对焊点的质量有很大的影响,而且对烙铁头的寿命也有重大的影响1.防静电外壳:10的19次方欧姆2.焊笔防静电方式:烙铁头与接地插座之间的电阻值小于或等于2欧姆3.焊台防静电的两种模式硬接地(所有焊台厂家都采用)等电势位的方式(威乐独有,最安全的防静电模式)对于烙铁头的接地阻抗测试,我们一种测试方法就是在烙铁焊接设备开启时(接通电源),测试烙铁头的对地电压,此电压会达到2V以上;另一种测试方式就是连接烙铁插头地线端与烙铁头,此阻抗有时候会超过10Ωm,此结果是判定为FAIL。

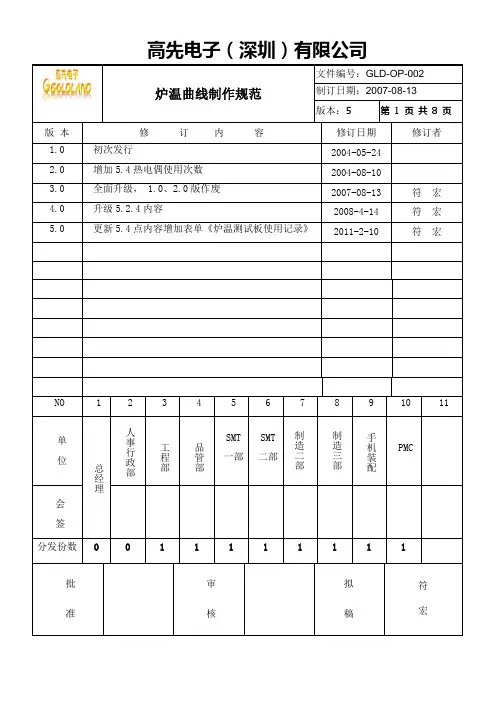

炉温曲线制作规范制订日期:2007-08-13版本:5第 1 页共8 页版本修订内容修订日期修订者1.0 初次发行2004-05-242.0 增加5.4热电偶使用次数2004-08-103.0 全面升级, 1.0、2.0版作废2007-08-13 符宏4.0 升级5.2.4内容2008-4-14 符宏5.0 更新5.4点内容增加表单《炉温测试板使用记录》2011-2-10 符宏NO 1 2 3 4 5 6 7 8 9 10 11单位总经理人事行政部工程部品管部SMT一部SMT二部制造二部制造三部手机装配PMC会签分发份数0 0 1 1 1 1 1 1 1 1批准审核拟稿符宏炉温曲线制作规范制订日期:2007-08-13版本:5第 2 页共8 页1.目的:为炉温曲线的制作、确认和跟踪过程的一至性提供准确的作业指导;2.范围:2.1本规范适用于公司所有回流焊温度曲制作;2.2适用于锡膏回流、红胶固化;3.定义:3.1 升温阶段:也叫预热区,从室温到120度,用以将PCBA从环境温度提升到所要求的活性温度;升温斜率不能超过4度/s;升温太快会造成元件损伤,太慢则锡膏会感温过度从而没有足够的时间达到活性温度;通常时间控制在60S左右;3.2 恒温阶段:也叫活性区或浸润区,用以将PCBA从活性温度提升到所要求的回流温度;一是允许不同质量的元件在温度上同质;二是允许助焊剂活化,锡膏中挥发性物质得到有利挥发,一般普遍的锡膏活性温度是120-150度,时间在60-120S之间,升温斜率一般控制在1度/S左右;PCBA上所有元件要达到熔锡的过程,不同金属成份的锡膏熔点不同,无铅锡膏(SN96/AG3.5/CU0.5)熔点一般在217-220度,有铅(SN63/PB37)一般在183度含银(SN62/PB36/AG2)为179度;3.3 回流阶段:也叫峰值区或最后升温区,这个区将锡膏从活性温度提升到所推荐的峰值温度,加热从熔锡到液体状态的过程;活性温度总是比熔点低,而峰值温度总在熔点之上,典型的峰值温度范围是(SN63/PB37)从205-230度;无铅(SN96/AG3.5/CU0.5)从235-250度;此段温度设定太高会使升温斜率超过2-5度/S,或达到比所推荐的峰值高,这种情况会使PCB脱层、卷曲、元件损坏等;峰值温度:PCBA在焊接过程中所达到的最高温度;3.4 冷却阶段:理想的冷却曲线一般和回流曲线成镜像,越达到镜像关系,焊点达到的固态结构越紧密,焊点的质量就越高,结合完整性就越好,一般降温斜率控制在4度/S;4.职责:4.1 工程部4.1.1 指导工艺技术员如何制作温度曲线图;4.1.2 定义热电偶在PCB上的测试点,特别是对一些关键的元件定位;4.1.3 基于客户要求和公司内部标准来定义温度曲线的运行频率;炉温曲线制作规范制订日期:2007-08-13版本:5第 3 页共8 页4.1.4 认可和审核炉温曲线图;4.2 品质部首片确认回流焊的参数设置(可根据公司标准核对),并对曲线进行认可;4.3 制造部炉前目检人员定时确认回流焊温度设定是否有更改;5.程序:5.1 回流焊温度曲线制作;5.1.1 收集相关资料:工艺工程师首先应该从锡膏、红胶、助焊剂供应商获得产品推荐规格工艺工程师应询问客户对炉温是否有特殊要求,如有特殊要求就遵照客户标准,无则按公司内部标准执行;工艺工程师应查询相关特殊元件是否有特殊温度要求,如无则按标准制作曲线;5.1.2 工具和材料准备:1)高温锡丝(PB88/SN10/AG2---250-300度)2)红胶(NS3000E)3) 热电偶(T-TYPE------350度)4)侧温仪(SAI-383---正负1度)5)电烙铁(300-350度)6)PCBA (成品板)5.1.3 侧温板的制作5.1.3.1 热电偶探测点位置选取:(图一)工艺工程师应根据PCBA具体情况和关键元件的特殊要求来决定测试点位置,一般情况按以下选取点位:各种类型的BGA(BGA的Profile非常重要);PLCC、QFP、TOSP类型元件;在一块PCBA正热容量最大和最小的元件;湿敏感元件;以前制程中从未遇过的异型元件;炉温曲线制作规范制订日期:2007-08-13版本:5第 4 页共8 页在PCBA中元件过密处选点,用以发现元件之间温度影响;在PCBA上均匀分布,用以发现PCBA上不同位置上的温度偏差;(图一)测试点的选取5.1.3.2 热电偶的选取:(图二)探头须完好,且耐高温;5.1.3.3 热电偶的焊接:A .最好用热传导性较好的胶固定电偶,如一定要用高温锡丝固定应尽量使焊点小而且要光滑,焊点不能跨越3个焊盘,这样可以减少热传导从而提高温度的准确性;(图二、热电偶导线选取)B. 用吸锡带将要焊电偶的焊盘清理干净C. 然后把电偶探头放在所需要焊接的地方,均匀加热(如图三)(图三、电偶焊接指导)炉温曲线制作规范制订日期:2007-08-13版本:5第 5 页共8 页D. 再加锡使锡均匀扩散到焊盘处,焊好后将电偶导线分开(如图二OK的)E. 正常情况电偶焊在元件焊点上,但是考虑湿敏感元件潜在的危险,故要将探头固定在元件的本体上,测量本体温度(因为元件本体与焊点温度很可能不一致,如图四)(图四、湿敏感元件)F. BGA 焊热电偶方法比较特殊,需要测量BGA内部的温度,故要在PCB上打孔(如图五)G. 一般针对复杂的产品至少需要5个测试点以上,简单的产品至少需3-4个测试点即可;H. 在测试探头约10MM处须用高温胶固定,避免在使用过程中内应力过大造成开焊,对于穿过PCB的的热电偶每隔50-80MM用高温胶固定,不能从元件上走线,在PCB尾部将所有的导线整理在一起并固定;(如图六)(图五、BGA 装热电偶方法)(图六、PCBA装热电偶方法)I. 探测头的插头上必须标明这根线的序号和其测试的元件位置,对于拼版PCB需标明拼版号,分板定义为:按PCB流向先从左到右再从上到下,依次为“板1”“板2”“板3”炉温曲线制作规范制订日期:2007-08-13版本:5第 6 页共8 页“板4”以次类推(如图七板的流向举例说明:如U1位置,则标明为“U1T”拼版则标“1U1T”以次类推;J. 每次测温前,要检查测温板完好;5.1.3.4 测温板的选择:通常选与所生产的产品一致的测温板,如无发实现,则选相似厚度、尺寸的测温板,元件要相似才更精确(如BGA的数量);5.1.3.5 炉温曲线运行频率:在以下情况需做温度曲线;A 换产品时;B 连续生产没有换线的情况下,每天交接班时;C 长时间停线需要重新确认新线体时;D 客户要求比公司要求严格时;5.1.4 曲线的确认标准:请参考公司标准文件《回流焊曲线审核标准》,特殊情况需要参照每个项目的锡膏具体规格及元件所能承受的最高温度和时间来调整曲线图的验收标准;制作曲线时应考虑元件所能承受的最高温度,对于大元件(如BGA)有铅制程要求元件本体温度不能超过230摄氏度,在无铅制程中要求元件本体温度不能超过245摄氏度,在最高温度5摄氏度范围内允许时间是10到30秒;5.1.5 曲线制作所具备的内容:1.炉温曲线应具有温度设定和链速,并且与回流焊程序设定一致;炉温曲线制作规范制订日期:2007-08-13版本:5第7 页共8 页2.应具有最高温度和高于熔点以上的温度和时间;3.预热区和活性区时间和温度;4.升温和降温斜率;5.每根线所对应的元件名,所在板面及拼版号;5.1.6 炉温曲线的校对,每次完成炉温测试后,对其规格进行校对,如发现曲线偏离标准,必须马上采取更改措施并记录温度曲线监控记录;5.2 红胶固化;5.2.1 红胶曲线运行频率同5.1.3.5所制订的;5.2.2.热电偶的固定与锡膏的固定方法相同;5.2.3 测试点设定至少在3-6个点之间,根据产品的难易程度来定;5.2.4 红胶固化温度要求:通常加热需过100摄氏度,一般在120摄氏度以上保持90-180秒;150摄氏度保持有60-90秒,峰值温度不能超过160摄氏度;5.2.4 相似尺寸、厚度、元件密集的PCB可以用同一种测温板;5.3 温度曲线的保存;5.3.1温度曲线测试合格后,按照项目、产品、测试日期保存在指定项目内,并由指定人员进行维护;5.4 测温板的使用寿命;一般测温板使用寿命为20-30次,具体根据PCB材质及厚度尺寸而定,每片测试板制作好后统一由测温员对其编号,编号为“CS-00*”,使用后并记录在《炉温测试板使用记录》表内,使用到制定次数时,测温员向工艺工程师提出并确认是否可继续使用,工程师可根据PCB实际情况决定是否继续使用;6. 相关文件、表格:6.1 《回流焊曲线审核标准》WI-PE-0016.2 《炉温测试板使用记录》 GLD-R-01546.3 《回流焊温度曲线监控记录表》 GLD-R-0155(1版)炉温曲线制作规范制订日期:2007-08-13版本:5第8 页共8 页。

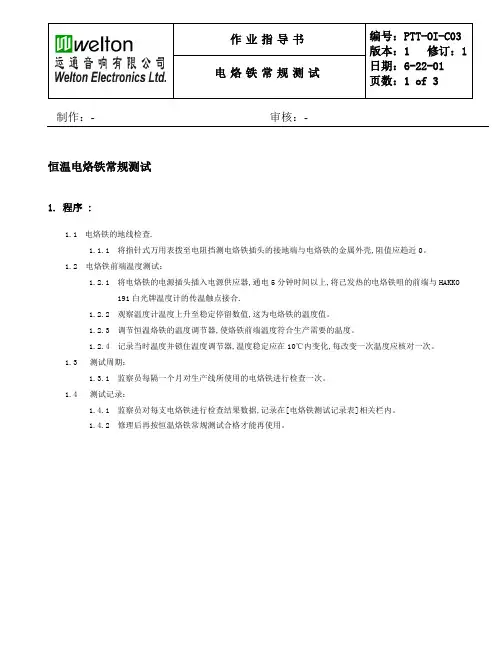

制作:- 审核:-恒温电烙铁常规测试1. 程序 :1.1电烙铁的地线检查.1.1.1将指针式万用表拨至电阻挡测电烙铁插头的接地端与电烙铁的金属外壳,阻值应趋近0。

1.2 电烙铁前端温度测试:1.2.1将电烙铁的电源插头插入电源供应器,通电5分钟时间以上,将己发热的电烙铁咀的前端与HAKKO191白光牌温度计的传温触点接合.1.2.2观察温度计温度上升至稳定停留数值,这为电烙铁的温度值。

1.2.3调节恒温烙铁的温度调节器,使烙铁前端温度符合生产需要的温度。

1.2.4记录当时温度并锁住温度调节器,温度稳定应在10℃内变化,每改变一次温度应核对一次。

1.3 测试周期:1.3.1监察员每隔一个月对生产线所使用的电烙铁进行检查一次。

1.4 测试记录:1.4.1监察员对每支电烙铁进行检查结果数据,记录在[电烙铁测试记录表]相关栏内。

1.4.2修理后再按恒温烙铁常规测试合格才能再使用。

制作:- 审核:-陶瓷电烙铁常规测试1. 程序 :1.1电烙铁前端温度测试:1.1.1将电烙铁的电源插头插入电源供应座上,通电5分钟时间以上,将己发热的电烙铁咀前端与HAKKO 191白光牌温度计的传温触点接合。

1.1.2观察温度计温度上升至稳定停留数值,这为电烙铁的温度值。

1.1.3温度参考表:1.2测试周期:1.2.1监察员每隔一个月对生产线所使用的电烙铁进行检查一次。

1.3测试记录:1.3.1监察员对每支电烙铁进行检查结果数据,记录在[电烙铁测试记录表]相关栏内。

1.3.2修理后再按陶瓷电烙铁常规测试合格才能再使用。

制作:- 审核:-镍铬合金钱电烙铁常规测试1. 程序 :1.1电烙铁的地线检查:1.1.1将指针式万用表拨至电阻挡测电烙铁插头的接地端与电烙铁的金属外壳,阻值应趋近0。

1.2电烙铁前端温度测试:1.2.1将电烙铁的电源插头插入电源供应器,通电15分钟时间以上,将己发热的电烙铁咀前端与HAKKO 191白光牌温度计的传温触点接合。

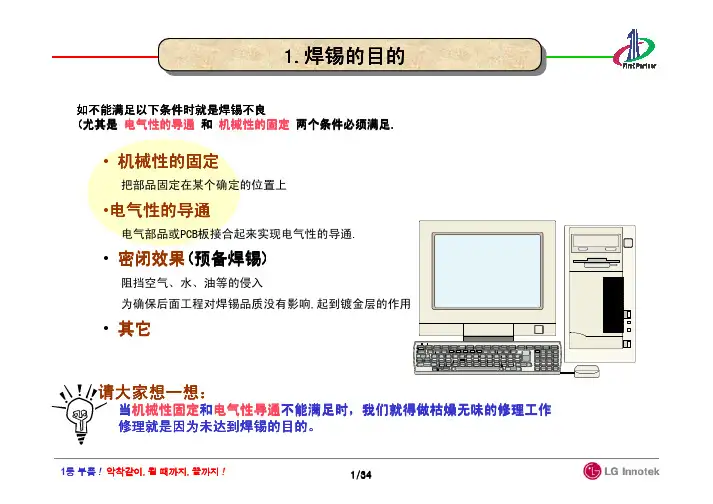

炉温曲线图一、回流温度曲线在生产中地位:回流焊接是在SMT工业组装基板上形成焊接点的主要方法,在SMT工艺中回流焊接是核心工艺。

因为表面组装PCB的设计,焊膏的印刷和元器件的贴装等产生的缺陷,最终都将集中表现在焊接中,而表面组装生产中所有工艺控制的目的都是为了获得良好的焊接质量,如果没有合理可行的回流焊接工艺,前面任何工艺控制都将失去意义。

而回流焊接工艺的表现形式主要为回流温度曲线,它是指PCB的表面组装器件上测试点处温度随时间变化的曲线。

因而回流温度曲线是决定焊接缺陷的重要因素。

因回流曲线不适当而影响的缺陷形式主要有:部品爆裂/破裂、翘件、锡粒、桥接、虚焊以及生半田、PCB脱层起泡等。

因此适当设计回流温度曲线可得到高的良品率及高的可靠度,对回流温度曲线的合理控制,在生产制程中有着举足轻重的作用。

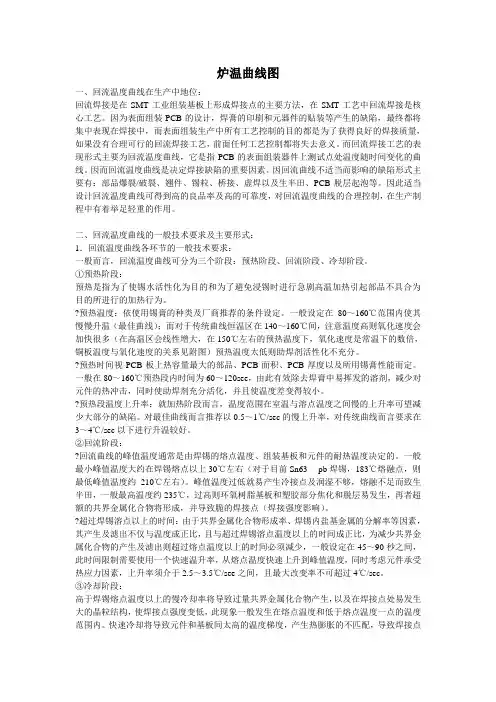

二、回流温度曲线的一般技术要求及主要形式:1.回流温度曲线各环节的一般技术要求:一般而言,回流温度曲线可分为三个阶段:预热阶段、回流阶段、冷却阶段。

①预热阶段:预热是指为了使锡水活性化为目的和为了避免浸锡时进行急剧高温加热引起部品不具合为目的所进行的加热行为。

?预热温度:依使用锡膏的种类及厂商推荐的条件设定。

一般设定在80~160℃范围内使其慢慢升温(最佳曲线);而对于传统曲线恒温区在140~160℃间,注意温度高则氧化速度会加快很多(在高温区会线性增大,在150℃左右的预热温度下,氧化速度是常温下的数倍,铜板温度与氧化速度的关系见附图)预热温度太低则助焊剂活性化不充分。

?预热时间视PCB板上热容量最大的部品、PCB面积、PCB厚度以及所用锡膏性能而定。

一般在80~160℃预热段内时间为60~120see,由此有效除去焊膏中易挥发的溶剂,减少对元件的热冲击,同时使助焊剂充分活化,并且使温度差变得较小。

?预热段温度上升率:就加热阶段而言,温度范围在室温与溶点温度之间慢的上升率可望减少大部分的缺陷。

对最佳曲线而言推荐以0.5~1℃/sec的慢上升率,对传统曲线而言要求在3~4℃/sec以下进行升温较好。

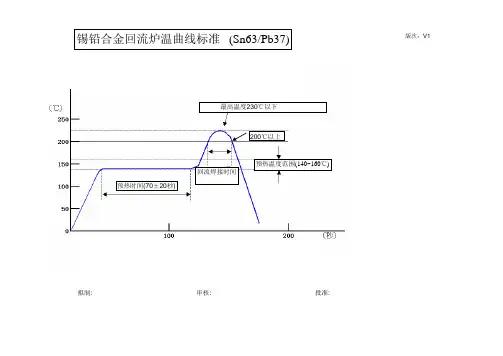

版次:V1拟制:审核:批准:锡铅合金回流炉温曲线标准(Sn63/Pb37)最高温度230℃以下预热时间(70±20秒)预热温度范围(140~160℃)回流焊接时间200℃以上版次:V3胶水固化炉温曲线标准90-150秒适用红胶规格:1、LOCTITE 3482、SOMAR IR-130拟制:审核:批准:版次:V2拟制:审核:批准:无铅回流焊炉温曲线标准(Sn-3.0Ag-0.5Cu)①热容量小的部品(上限) ②热容量大的部品(下限)回流预热冷却T =10℃之内(秒)版次:V2拟制:审核:批准:35±10Sec 是表示从进板到开始预热的时最高温度230℃以下35±10秒预热温度范围(130~150℃)200℃以上15013020023090±30秒25秒以下30±1010040秒以下无铅回流焊炉温曲线标准(Sn-8Zn-3Bi)特别要求:最大热容量部品与最小热容量部品最高温度的温差控制在10℃之内90±30Sec是表示预热从130°到达150°的时间25Sec以下是表示从150°到达200°的时间30±10Sec是表示保持200°的时40Sec以下是表示冷却从200°降至100°的时间版次:V1T=10℃之内250235MP4/I-REC无铅回流焊炉温曲线标准(Sn-3.0Ag-0.5Cu)拟制:审核:批准:①热容量小的部品(上限) ②热容量大的部品(下限)(秒)。

炉温曲线制作规范制订日期:2007-08-13版本:5第 1 页共8 页版本修订内容修订日期修订者1.0 初次发行2004-05-242.0 增加5.4热电偶使用次数2004-08-103.0 全面升级, 1.0、2.0版作废2007-08-13 符宏4.0 升级5.2.4内容2008-4-14 符宏5.0 更新5.4点内容增加表单《炉温测试板使用记录》2011-2-10 符宏NO 1 2 3 4 5 6 7 8 9 10 11单位总经理人事行政部工程部品管部SMT一部SMT二部制造二部制造三部手机装配PMC会签分发份数0 0 1 1 1 1 1 1 1 1批准审核拟稿符宏炉温曲线制作规范制订日期:2007-08-13版本:5第 2 页共8 页1.目的:为炉温曲线的制作、确认和跟踪过程的一至性提供准确的作业指导;2.范围:2.1本规范适用于公司所有回流焊温度曲制作;2.2适用于锡膏回流、红胶固化;3.定义:3.1 升温阶段:也叫预热区,从室温到120度,用以将PCBA从环境温度提升到所要求的活性温度;升温斜率不能超过4度/s;升温太快会造成元件损伤,太慢则锡膏会感温过度从而没有足够的时间达到活性温度;通常时间控制在60S左右;3.2 恒温阶段:也叫活性区或浸润区,用以将PCBA从活性温度提升到所要求的回流温度;一是允许不同质量的元件在温度上同质;二是允许助焊剂活化,锡膏中挥发性物质得到有利挥发,一般普遍的锡膏活性温度是120-150度,时间在60-120S之间,升温斜率一般控制在1度/S左右;PCBA上所有元件要达到熔锡的过程,不同金属成份的锡膏熔点不同,无铅锡膏(SN96/AG3.5/CU0.5)熔点一般在217-220度,有铅(SN63/PB37)一般在183度含银(SN62/PB36/AG2)为179度;3.3 回流阶段:也叫峰值区或最后升温区,这个区将锡膏从活性温度提升到所推荐的峰值温度,加热从熔锡到液体状态的过程;活性温度总是比熔点低,而峰值温度总在熔点之上,典型的峰值温度范围是(SN63/PB37)从205-230度;无铅(SN96/AG3.5/CU0.5)从235-250度;此段温度设定太高会使升温斜率超过2-5度/S,或达到比所推荐的峰值高,这种情况会使PCB脱层、卷曲、元件损坏等;峰值温度:PCBA在焊接过程中所达到的最高温度;3.4 冷却阶段:理想的冷却曲线一般和回流曲线成镜像,越达到镜像关系,焊点达到的固态结构越紧密,焊点的质量就越高,结合完整性就越好,一般降温斜率控制在4度/S;4.职责:4.1 工程部4.1.1 指导工艺技术员如何制作温度曲线图;4.1.2 定义热电偶在PCB上的测试点,特别是对一些关键的元件定位;4.1.3 基于客户要求和公司内部标准来定义温度曲线的运行频率;炉温曲线制作规范制订日期:2007-08-13版本:5第 3 页共8 页4.1.4 认可和审核炉温曲线图;4.2 品质部首片确认回流焊的参数设置(可根据公司标准核对),并对曲线进行认可;4.3 制造部炉前目检人员定时确认回流焊温度设定是否有更改;5.程序:5.1 回流焊温度曲线制作;5.1.1 收集相关资料:工艺工程师首先应该从锡膏、红胶、助焊剂供应商获得产品推荐规格工艺工程师应询问客户对炉温是否有特殊要求,如有特殊要求就遵照客户标准,无则按公司内部标准执行;工艺工程师应查询相关特殊元件是否有特殊温度要求,如无则按标准制作曲线;5.1.2 工具和材料准备:1)高温锡丝(PB88/SN10/AG2---250-300度)2)红胶(NS3000E)3) 热电偶(T-TYPE------350度)4)侧温仪(SAI-383---正负1度)5)电烙铁(300-350度)6)PCBA (成品板)5.1.3 侧温板的制作5.1.3.1 热电偶探测点位置选取:(图一)工艺工程师应根据PCBA具体情况和关键元件的特殊要求来决定测试点位置,一般情况按以下选取点位:各种类型的BGA(BGA的Profile非常重要);PLCC、QFP、TOSP类型元件;在一块PCBA正热容量最大和最小的元件;湿敏感元件;以前制程中从未遇过的异型元件;炉温曲线制作规范制订日期:2007-08-13版本:5第 4 页共8 页在PCBA中元件过密处选点,用以发现元件之间温度影响;在PCBA上均匀分布,用以发现PCBA上不同位置上的温度偏差;(图一)测试点的选取5.1.3.2 热电偶的选取:(图二)探头须完好,且耐高温;5.1.3.3 热电偶的焊接:A .最好用热传导性较好的胶固定电偶,如一定要用高温锡丝固定应尽量使焊点小而且要光滑,焊点不能跨越3个焊盘,这样可以减少热传导从而提高温度的准确性;(图二、热电偶导线选取)B. 用吸锡带将要焊电偶的焊盘清理干净C. 然后把电偶探头放在所需要焊接的地方,均匀加热(如图三)(图三、电偶焊接指导)炉温曲线制作规范制订日期:2007-08-13版本:5第 5 页共8 页D. 再加锡使锡均匀扩散到焊盘处,焊好后将电偶导线分开(如图二OK的)E. 正常情况电偶焊在元件焊点上,但是考虑湿敏感元件潜在的危险,故要将探头固定在元件的本体上,测量本体温度(因为元件本体与焊点温度很可能不一致,如图四)(图四、湿敏感元件)F. BGA 焊热电偶方法比较特殊,需要测量BGA内部的温度,故要在PCB上打孔(如图五)G. 一般针对复杂的产品至少需要5个测试点以上,简单的产品至少需3-4个测试点即可;H. 在测试探头约10MM处须用高温胶固定,避免在使用过程中内应力过大造成开焊,对于穿过PCB的的热电偶每隔50-80MM用高温胶固定,不能从元件上走线,在PCB尾部将所有的导线整理在一起并固定;(如图六)(图五、BGA 装热电偶方法)(图六、PCBA装热电偶方法)I. 探测头的插头上必须标明这根线的序号和其测试的元件位置,对于拼版PCB需标明拼版号,分板定义为:按PCB流向先从左到右再从上到下,依次为“板1”“板2”“板3”炉温曲线制作规范制订日期:2007-08-13版本:5第 6 页共8 页“板4”以次类推(如图七板的流向举例说明:如U1位置,则标明为“U1T”拼版则标“1U1T”以次类推;J. 每次测温前,要检查测温板完好;5.1.3.4 测温板的选择:通常选与所生产的产品一致的测温板,如无发实现,则选相似厚度、尺寸的测温板,元件要相似才更精确(如BGA的数量);5.1.3.5 炉温曲线运行频率:在以下情况需做温度曲线;A 换产品时;B 连续生产没有换线的情况下,每天交接班时;C 长时间停线需要重新确认新线体时;D 客户要求比公司要求严格时;5.1.4 曲线的确认标准:请参考公司标准文件《回流焊曲线审核标准》,特殊情况需要参照每个项目的锡膏具体规格及元件所能承受的最高温度和时间来调整曲线图的验收标准;制作曲线时应考虑元件所能承受的最高温度,对于大元件(如BGA)有铅制程要求元件本体温度不能超过230摄氏度,在无铅制程中要求元件本体温度不能超过245摄氏度,在最高温度5摄氏度范围内允许时间是10到30秒;5.1.5 曲线制作所具备的内容:1.炉温曲线应具有温度设定和链速,并且与回流焊程序设定一致;炉温曲线制作规范制订日期:2007-08-13版本:5第7 页共8 页2.应具有最高温度和高于熔点以上的温度和时间;3.预热区和活性区时间和温度;4.升温和降温斜率;5.每根线所对应的元件名,所在板面及拼版号;5.1.6 炉温曲线的校对,每次完成炉温测试后,对其规格进行校对,如发现曲线偏离标准,必须马上采取更改措施并记录温度曲线监控记录;5.2 红胶固化;5.2.1 红胶曲线运行频率同5.1.3.5所制订的;5.2.2.热电偶的固定与锡膏的固定方法相同;5.2.3 测试点设定至少在3-6个点之间,根据产品的难易程度来定;5.2.4 红胶固化温度要求:通常加热需过100摄氏度,一般在120摄氏度以上保持90-180秒;150摄氏度保持有60-90秒,峰值温度不能超过160摄氏度;5.2.4 相似尺寸、厚度、元件密集的PCB可以用同一种测温板;5.3 温度曲线的保存;5.3.1温度曲线测试合格后,按照项目、产品、测试日期保存在指定项目内,并由指定人员进行维护;5.4 测温板的使用寿命;一般测温板使用寿命为20-30次,具体根据PCB材质及厚度尺寸而定,每片测试板制作好后统一由测温员对其编号,编号为“CS-00*”,使用后并记录在《炉温测试板使用记录》表内,使用到制定次数时,测温员向工艺工程师提出并确认是否可继续使用,工程师可根据PCB实际情况决定是否继续使用;6. 相关文件、表格:6.1 《回流焊曲线审核标准》WI-PE-0016.2 《炉温测试板使用记录》 GLD-R-01546.3 《回流焊温度曲线监控记录表》 GLD-R-0155(1版)炉温曲线制作规范制订日期:2007-08-13版本:5第8 页共8 页。