炉温测试板制作及曲线测试规范(20200517094721)

- 格式:pdf

- 大小:375.34 KB

- 文档页数:6

XXX有限公司文件编号:批准:实施日期:2020.01.01 JJHT/ZLZD-03-2020(02D)版次:A/2 编写:XXX 发放部门:XXX炉温曲线测量管理规程1.目的:指导回流焊锡工艺以及胶水固化的回流炉之温度的设定。

2.适用范围适用于电子分厂SMT生产车间,采用熔点为200-220℃的无铅焊膏、以及使用环氧树脂类型胶水(红胶)进行固化的生产3.定义:无4.职责工程:工程师判断温度profile的正确性。

品质:质量部IPQC按照规定要求监督和检查温度profile的执行情况,并如实记录温度。

生产:生产部技术员按照规定要求设定和测量温度并负责制作测温板5.工作内容5.1炉温测量时间5.1.1 生产线转换机种,过炉前必须测量温度profile。

5.1.2 回流炉维修保养后,开机生产前必须测量温度profile。

5.1.3 回流炉停机4小时以上,开机生产前必须测量温度profile。

5.1.4 同一机种除了开始的时候测量温度profile,回流焊没有中途出现5.1.2、5.1.3、修改炉温和软件、硬件故障等条件下每12H测一次温度profile。

5.1.5 工艺工程师的要求测量温度profile条件下需测量profile。

5.2 测量所需工具5.2.1 高温锡线:成分大致Pb90Sn10,熔点温度约304度5.2.2 PCB:和生产产品类似的PCB。

5.2.3 热电偶:K型,温度测量范围-200~1250℃,精度±1.5℃。

5.2.4 烙铁:烙铁温度可以达到450℃。

5.2.5 手钻:直径约1mm的钻头5.2.6 测温仪:温度profile专用测量仪器。

5.3 测温板的制作:5.3.1 本司规定在温度profile测量中测量3点温度,分别为PCB表面温度、BGA底部温度(如果无其它测量点,BGA测量两点),如果产品中有CPU插座等温度敏感元件也必须测量一点。

如果PCB有其它特殊的地方也需要在该点测量温度。

XXX有限公司受控标识:f丄竖TJ 分发号:02D炉温曲线测量管理规程1.LI的:指导回流焊锡工艺以及胶水固化的回流炉之温度的设定。

2.适用范围适用于电子分厂SMT生产车间,采用熔点为200-220°C的无铅焊膏、以及使用环氧树脂类型胶水(红胶)进行固化的生产3.定义:无4.职责工程:工程师判断温度profile的正确性。

品质:质量部IPQC按照规定要求监督和检查温度profile的执行情况,并如实记录温度。

生产:生产部技术员按照规定要求设定和测量温度并负责制作测温板5.工作内容5. 1 炉温测量时间5. 1. 1 生产线转换机种,过炉前必须测量温度profileo5. 1. 2 回流炉维修保养后,开机生产前必须测量温度profileo5. 1. 3 回流炉停机4小时以上,开机生产前必须测量温度profileo5. 1.4 同一机种除了开始的时候测量温度profile,回流焊没有中途出现5. 1. 2、5.1. 3、修改炉温和软件、硬件故障等条件下每12H测一次温度profileo5. 1. □工艺工程师的要求测量温度profile条件下需测量profileo5. 2 测量所需工具5. 2. 1 高温锡线:成分大致Pb90Snl0,熔点温度约304度5.2.2 PCB:和生产产品类似的PCB。

5. 2.3 热电偶:K型,温度测量范围-200〜1250°C,精度±1.5°C。

5.2.4烙铁:烙铁温度可以达到450°C。

5.2.5手钻:直径约1mm的钻头5. 2. 6 测温仪:温度profile专用测量仪器。

5.3测温板的制作:5. 3. 1 本司规定在温度profile测量中测量3点温度,分别为PCB表面温度、BGA底部温度(如果无其它测量点,BGA测量两点),如果产品中有CPU插座等温度敬感元件也必须测量一点。

如果PCB有其它特殊的地方也需要在该点测量温度。

炉温曲线的管理规范炉温曲线的管理规范1.目的:为了能正确测量炉温曲线,提高产品的焊接质量,并保存曲线文档,以便后续生产需要进行调用。

2.测温板的申请:新品在DVT2阶段,申请1块空PCB板和2套物料。

3.测温板制做和曲线设定:新品的测温板和曲线设定都由试产工程师完成。

3.1测温板的制做:3.1.1测温板选取测温点:(1)测温点数量必须制作3-5个测温点。

(2)结合重要元器件的温度特性。

(3)元件的分布状况。

3.1.2焊接测温点:(1)焊接材料:必须用高温焊锡丝,不能用普通焊锡丝。

(2)焊接点:焊点应完全把热电偶的测温点裹住,而不要让它一部分曝露在外面;在保证测温点裹住的前提下应尽量使焊接点小。

3.1.3红胶固定:(1) 固定点数量:至少必须制作2个固定点。

(2) 固定点位置:第一个固定点在离测温点的0.5CM处,第二个固定点在离测温点2CM 处。

3.1.4高温胶带固定:(1) 热电偶测试线必须整齐,不能胡乱堆叠。

(2)用高温胶把热电偶测试线整齐固定在测温板上。

4.测温板的管理:由技术组长统一保管;如有坏板,请反馈给量产工程师。

5.测试方法和要求:请参考测量回温曲线作业指导书。

6.炉温曲线的判断和保存:请参考各产品的作业指导书-----焊前检验2。

6.1如测量出来的炉温曲线符合各产品的作业指导书要求,请存档d:/TEST/产品名称+日期,并在当班后用邮件的方式发给江苹苹统一保存;如江苹苹第二天早上没有收到邮件,要求当班技术员在第二天早会后补发。

6.2如测量出来的炉温曲线不符合各产品的作业指导书要求,请重新测量: a. 如再一次测量出来的炉温曲线符合各产品的作业指导书要求,同5.1。

b.如再一次不符合各产品的作业指导书要求,判断测温板是否坏了,用另一块平台的测温板再测量一次。

如果NG,请反馈给量产工程师,由量产工程师制做测温板并调整曲线设定。

注意事项:1. PROFILE曲线以保证产品品质为第一前提。

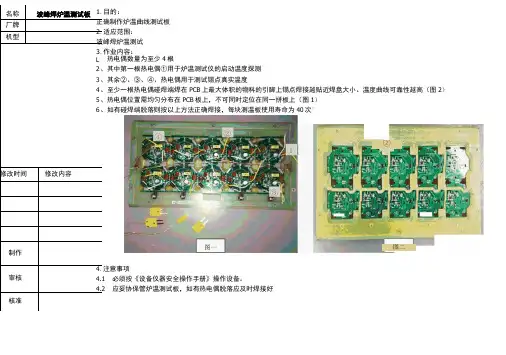

目的:

适应范围:

作业内容:

热电偶数量为至少4根

其中第一根热电偶①用于炉温测试仪的启动温度探测

其余②、③、④、热电偶用于测试锡点真实温度

至少一根热电偶碰焊端焊在PCB上最大体积的物料的引脚上锡点焊接越贴近焊盘大小、温度曲线可靠性越高(图2)热电偶位置需均匀分布在PCB板上,不可同时定位在同一拼板上(图1)

如有碰焊端脱落则按以上方法正确焊接,每块测温板使用寿命为40次°

必须按《设备仪器安全操作手册》操作设备。

应妥协保管炉温测试板,如有热电偶脱落应及时焊接好②

图二。

炉温测试板制作及曲线测试规范1、目的:规范SMT炉温测试方法,为炉温设定、测试、分析提供标准,确保产品质量。

为炉温曲线的制作、确认和跟踪过程的一致性提供准确的作业指导;2、范围:本规范适用于公司PCBA部SMT车间所有炉温设定、测试、分析及监控。

3.定义:3.1升温阶段:也叫预热区,从室温到120度,用以将PCBA从环境温度提升到所要求的活性温度;升温斜率不能超过3°C度/s;升温太快会造成元件损伤、会出现锡球现象,升温太慢锡膏会感温过度从而没有足够的时间达到活性温度;通常时间控制在60S左右;3.2恒温阶段:也叫活性区或浸润区,用以将PCBA从活性温度提升到所要求的回流温度;一是允许不同质量的元件在温度上同质;二是允许助焊剂活化,锡膏中挥发性物质得到有利挥发,一般普遍的锡膏活性温度是120-150度,时间在60-120S之间,升温斜率一般控制在1度/S左右;PCBA上所有元件要达到熔锡的过程,不同金属成份的锡膏熔点不同,无铅锡膏(SN96/AG3.5/CU0.5)熔点一般在217-220度,有铅(SN63/PB37)一般在183度含银(SN62/PB36/AG2)为179度;3.3回流阶段:也叫峰值区或最后升温区,这个区将锡膏在活性温度提升到所推荐的峰值温度,加热从熔化到液体状态的过程;活性温度总是比熔点低,而峰值温度总在熔点之上,典型的峰值温度范围是(SN63/PB37)从205-230度;无铅(SN96/AG3.5/CU0.5)从235-250度;此段温度设定太高会使升温斜率超过2-5度/S,或达到比所推荐的峰值高,这种情况会使PCB脱层、卷曲、元件损坏等;峰值温度:PCBA在焊接过程中所达到的最高温度;3.4冷却阶段:理想的冷却曲线一般和回流曲线成镜像,越是达到镜像关系,焊点达到的固态结构越紧密,焊点的质量就越高,结合完整性就越好,一般降温斜率控制在4度/S;4、职责:4.1 工程部4.1.1工程师制定炉温测试分析标准,炉温测试员按此标准测试、分析监控炉温。

文件编号版本日期页码制定审核批准TWI06120611.12007.12.291of11.测试板制作:2.1.3 CHIP 元件最高温度在2380C-2500C 之间.Over 2170C 维持60~90sec.1.1 首先确定测溫板进回焊炉的方向,然后根据:优先次序 BGA QFP SO T 2.1.4BGA QFP 类元件最高温度在238-245O C Over217O C 维持60-90secCHIP 及PCB 为选取原则确定测试点,元件选择第一pin为测量点. 2.1.4 软板最高温度在2380C-2500C 之间.Over2170C 维持50-80sec.1.2 布线,先用电焊机把测溫线的兩端焊接在一起,检查其牢固性,并用 2.2 点胶制程温度曲线万用表测量其阻值,看是否有断线、短路等现象,无铅时使用无铅专 2.2.1 预烤区(Pre-heating Zone)升温斜率4.0 0C/sec 以下. 用感温线.测温线接点与被测元件焊点端子紧贴在一起,用高温锡丝 2.2.2 固化区(Cure Zone) 0ver 1250C 维持150sec 以上.焊接好再用红胶固定(注意:被测焊点不能用红胶封住).2.2.3 最高温度不超过1800C.1.3 制作BGA/SOCKET,首先用∮1.25的钻头从PCB板背面BGA/SOCKET的中心2.3 锡膏制程温度曲线处钻孔,孔钻好后,以能看到BGA之锡球為最佳,然后把测溫线从孔内 2.3.1 预烤区(Pre-heating Zone)升温斜率4.0 0C/sec 以下. 穿进,并将测溫线的接点与BGA/SOCKET的锡球贴紧,然后用红胶封住 2.3.2 衡温区(Soaking Zone) 130~170 0C 维持60~120sec. 开孔,固定.2.3.3 回焊区(Reflow Zone) 0ver 183 0C 维持50~90sec.1.4 对于软板, 一般取前, 中 ,后三点做测量点, 具体选择点由板上2.3.4 软板最高温度在2150C-2330C 之间.Over1830C 维持 45-80sec. 元件决定。

FS FS/M-SMT-E-009A REV.0-2016.01.08保密级别:内部公开炉温测试板制作及测试作业规范1.0目的为制作炉温测试板和测试炉温提供正确的方法和依据,使SMT炉温板制作及测试作业标准化,确保炉温符合产品品质要求。

2.0范围适用公司SMT回流炉测温板制作及炉温测试作业。

3.0权责3.1SMT工程部3.1.1负责本规范文件制定及完善,并严格按此规范进行操作。

3.1.2负责根据生产需求制作对应机型的测试板及炉温测试。

3.1.3负责炉温测板的报废评估及炉温曲线优化,保证产品质量。

3.3品质部3.3.1负责监督炉温测试板的制作确认及使用寿命监控。

3.3.2负责监督每日炉温测试及温度曲线确认检查。

4.0程序4.1测试点的位置选取原则4.1.1测试点位置选取,手机主板要求选取6个测试点,需注意感温线的接线端正负不可接反。

4.1.2结合PCB板元件的温度特性,一般选取的点需要覆盖大中小执容量的元件。

4.1.3依照PCB板元件组件的分布,选点需平均分配覆盖PC板面区域。

4.2测试点选取类型4.2.1BGA类元件正中央底(如图1“●”标示),从PCB板背面打孔把探头埋入BGA底部。

4.2.2QFN类元件元件正中央接地焊盘(如图2“●”标示)从PCB板背面打孔把探头埋入元件底部或四边的引脚焊盘。

4.3.3USB、耳机、卡座和屏蔽盖类大热容量元件容易冷焊的元件都需要测试点,如下图“●”标示。

屏蔽盖CHIP类元件4.3测温线的制作4.3.1采用镍铬-镍铝热电偶感温线。

4.3.2每根感温线的长度为20-30cm,最长不超过30cm.4.3.3测温线测点端接头分开后,必须用点焊机熔接成一个结点,不允许用扭绞方式,测试点不能出现交叉的现象。

如下图示4.3.4测试线另一端连接测温头,镍铬端(有条细红线缠绕)接测温头的正极,另一根接测温头的负极(如图示)4.4测温点的制作方法4.4.1BGA元件从元件的背面打孔,将感温线穿过孔,将测温线穿过钻孔把探头埋在BGA元件底部,然后用红胶对BGA元件四边进行固定,并封堵钻孔。

二、炉温测试板的制作材料:一、目的:建立测试 SMT Reflow Profile 的炉温测试板的制作规范,使用规范,以便于精确地 建立和测量 Reflow Profile 。

TV 机种无铅制程LCD 机种其他类别无铅KEPC板规则标准胡传远特殊机种有铅制程LCD 机种建档日期:Mar.-17-05审核:炉温测试板制作使用规范A00第1页 制成:2.测温线(型号规格)线芯材质(美规):镍铬合金〈正极〉;铬铝合金〈负极〉线径:AWG36=0.127mm 测温范围:-200℃~1250℃精度:±1.1℃热电偶探头球径:0.65~0.71mm测温线内阻:8.5±0.5(欧姆)点胶制程LCD 机种1.工程样板(各类PCBA板)特殊机种被覆材料(美规):GG—玻璃纤维,耐温范围:-73℃~482℃热电偶类型:K型(普通型)温度补偿线长度:30±1cm 型号:测温线+快速接头(GG-K-36-30CM)供应厂商:美国OMEGA公司TV 机种三、测温热电偶的固定把测温线的热电偶探头用高温锡丝固定在元件的引脚(可焊端)与焊盘的连接处。

如右下列所示:3.高温锡丝4.高温胶带高温锡丝焊接区热电偶探头IPC-7530推荐的热电偶固定方法QFP 、SOIC 等翼形引脚元件的热电偶固四、测试板上测温点选取原则:(1) 特殊元件:面积较大,吸热较大的元件需设置为单独测温点;规则标准炉温测试板制作使用规范A00第2页在一块实物板上至少选取5个点,选择测试点时应考虑以下几点:(2) 重要元件:如:QFP、PLCC等,需单独设置测温点;(3) 测试点尽可能分散:测温点分布尽可能散布到PCB的各处;(4) 元器件密度:元件密集区域需设置测温点进行测量;(5) 易发生品质不良处:易发生不良点位处需设置测温点进行控制。

(6) 在双面板制程较多的一面选取4~5个点,在下板有元件的一面选一个点;热电偶CHIP 类元件的热电偶固定方法BGA 本体高温胶带热电偶探头锡球BGA 类元件的热电偶固定方法。

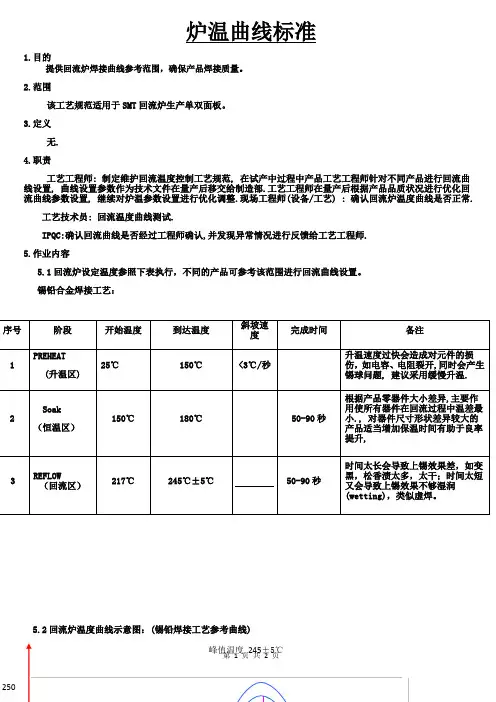

炉温曲线标准1.目的提供回流炉焊接曲线参考范围,确保产品焊接质量。

2.范围该工艺规范适用于SMT 回流炉生产单双面板。

3.定义无. 4.职责工艺工程师: 制定维护回流温度控制工艺规范, 在试产中过程中产品工艺工程师针对不同产品进行回流曲线设置, 曲线设置参数作为技术文件在量产后移交给制造部.工艺工程师在量产后根据产品品质状况进行优化回流曲线参数设置, 继续对炉温参数设置进行优化调整.现场工程师(设备/工艺) : 确认回流炉温度曲线是否正常.工艺技术员: 回流温度曲线测试.IPQC:确认回流曲线是否经过工程师确认,并发现异常情况进行反馈给工艺工程师. 5.作业内容5.1回流炉设定温度参照下表执行,不同的产品可参考该范围进行回流曲线设置。

锡铅合金焊接工艺:5.2回流炉温度曲线示意图:(锡铅焊接工艺参考曲线)250220℃180℃备注:该图形仅供参考,温度设定参考上表数据进行, 在实际测的曲线与该参数范围内有少许差异时, 工程师根据现场品质状况与测试板的状态进行现场分析确认, 如工程师判为合格则签字确认.5.3采用无铅焊料合金焊接的回流炉温度要求。

5.3.1无铅焊料合金的选择无铅焊料合金采用锡/银/铜(Sn/Ag/Cu,简称:SAC305),合金成份范围(重量%):Sn/(96.5%),Ag/(3.0%),Cu(0.5%) ,合金熔点:217℃`5.3.2回流焊接的峰值温度和220℃熔点以上的时间峰值温度范围:245℃+/-5℃;217℃熔点以上的时间:50秒-90秒;升温速度<3℃/秒;降温速度:-1℃/秒_-5℃/秒。

5.3.3. 助焊剂活化温度 150℃-180℃之间的保温时间为: 50-90秒.6.附件无第 2 页共2 页。

1.目的制定测温板制作标准规范,供相关人员进行学习或作为制作测温板的依据.。

2.范围2.1 自动化所有测温板。

2.2 自动化工程技术人员。

3.定义3.1 自动化部门。

3.2 适用于本公司自动化回流焊温度测量管控.4.职责自动化技术员负责产品profile测量,测温板的制作/维护,曲线的管理,profile标准的制定,profile的检查,优化和审批。

生产部:负责反馈不良状況给技术人员,以便及时改善炉溫。

质管部:负责定期监控炉温设置状况,保证制程稳定。

5.回流焊测温板制作5.1测温板的申请与制作要求:5.1.1测温板由产线向仓库申请、工程制作测温板。

5.1.2客户有要求按客户要求制作;在客户没有特别要求的情况下可选用导热胶,红胶或高温锡丝作为测温点固定材料。

5.1.3测温线的种类为:Type K Ni-Cr合金vs.Ni-Al合金-200℃~1250℃,直径≤0.254mm。

5.1.4测温点制作,焊接大小为测温点高度≤2.5mm,长宽≤5mm。

5.1.5引脚类元件测温点必须平贴PCB板,与元件引脚相连,如下图一5.1.6若有BGA类元器件测温点必须紧贴在所取得的焊点上,如下图二5.1.7测温点的标志位置需与profile图显位置一致。

5.1.8测温点做好后,要等导热胶或红胶完全烘干后才能使用,且在烘干过程中不可碰到测温板和测温线,避免测温线头与测温点之间松脱,影响导热效果.5.1.9测温线不可断裂,不可将两根导线扭在一起。

如下图:5.1.10导线与插头连接,将导线依据板子尺寸大小选择长度,拨去绝缘皮约6mm用丝刀固定连接到插头上,红色连接到负极,黄色连接到正极,不可接反,如下图所示:5.1.11高温胶带应该固定热电偶绝缘外皮部分,不应该盖住热电偶探头5.1.12红胶用于填充孔和绑定热电偶线,但不可过多(直径≤ 5mm)以至于影响温度测量的准确性。

5.1.13保证测量空气的热电偶探头距离PCBA边缘2.5cm 左右,PCBA和温度记录仪之间至少保持20cm 的距离。

炉温测试板制作及测试作业规范1.0目的为制作炉温测试板和测试炉温提供正确的方法和依据,使SMT炉温板制作及测试作业标准化,确保炉温符合产品品质要求。

2.0 范围适用公司SMT回流炉测温板制作及炉温测试作业。

3.0 权责3.1 SMT工程部3.1.1负责本规范文件制定及完善,并严格按此规范进行操作。

3.1.2负责根据生产需求制作对应机型的测试板及炉温测试。

3.1.3负责炉温测板的报废评估及炉温曲线优化,保证产品质量。

3.3 品质部3.3.1负责监督炉温测试板的制作确认及使用寿命监控。

3.3.2负责监督每日炉温测试及温度曲线确认检查。

4.0 程序4.1测试点的位置选取原则4.1.1测试点位置选取,手机主板要求选取6个测试点,需注意感温线的接线端正负不可接反。

4.1.2结合PCB板元件的温度特性,一般选取的点需要覆盖大中小执容量的元件。

4.1.3依照PCB板元件组件的分布,选点需平均分配覆盖PC板面区域。

4.2测试点选取类型4.2.1 BGA类元件正中央底(如图1“●”标示),从PCB板背面打孔把探头埋入BGA底部。

4.2.2QFN类元件元件正中央接地焊盘(如图2“●”标示)从PCB板背面打孔把探头埋入元件底部或四边的引脚焊盘。

4.3.3USB、耳机、卡座和屏蔽盖类大热容量元件容易冷焊的元件都需要测试点,如下图“●”标示。

4.3 测温线的制作4.3.1采用镍铬-镍铝热电偶感温线。

4.3.2每根感温线的长度为20-30cm,最长不超过30cm.4.3.3测温线测点端接头分开后,必须用点焊机熔接成一个结点,不允许用扭绞方式,测试点不能出现交叉的现象。

如下图示4.3.4测试线另一端连接测温头,镍铬端(有条细红线缠绕)接测温头的正极,另一根接测温头的负极(如图示)CHIP 类元件 屏蔽盖4.4测温点的制作方法4.4.1BGA元件从元件的背面打孔,将感温线穿过孔,将测温线穿过钻孔把探头埋在BGA元件底部,然后用红胶对BGA元件四边进行固定,并封堵钻孔。

一、目的本规范规定炉温曲线的测试周期、测试方法等,以通过定期的、正确的炉温曲线测试确定最佳的曲线参数,最终保证PCB 装配最佳、稳定质量,提高生产效率和产品直通率,解决工程人员的测试问题,为企业优化生产,创造更多利润。

二、定义1、回流曲线在使用焊膏工艺方式中,通过固定在PCB 表面的热电偶及数据采集器测试出 PCB 在回流焊炉中时间与温度的可视数据集合,根据焊膏供应商推荐的曲线,对不同产品通过适当调整温度设置及传输链的速度所得到的最佳的一组炉温设置参数。

2、固化曲线在使用点胶或印胶工艺方式中,通过固定在PCB 表面的热电偶及数据采集器测试出 PCB 在固化炉中时间与温度的可视数据集合,根据焊膏供应商推荐的曲线,对不同产品通过适当调整温度设置及传输链的速度所得到的最佳的一组炉温设置参数。

3、基本产品指在一个产品系列中作为基本型的产品,该系列的其它产品都在此基础上进行贴装状态更改或对印制板进行少量的改版,一般情况下一个产品系列同一功能的印制板其图号仅在版本号上进行区分。

4、派生产品指由于设计贴装状态更改、或印制板在原有基础上进行少量的改版所生成的其所改动的 CHIP 类器件数量未超过 50 只、同时没有对外形尺寸大于□20mm×20mm 的 IC 器件(不包括 BGA、CSP 等特殊封装的器件)的数量进行调整的产品。

5、全新产品指产品公司全新开发、设计贴装状态更改或印制板在原有基础上改版时所生成的其所改动的CHIP 类器件数量超过50 只、或对外形尺寸大于□20mm×20mm 的 IC 器件的数量进行调整的产品。

凡状态更改中增加或减少了 BGA、CSP 等特殊封装的器件的产品均视为全新产品。

6、测试样板指用来测试炉温的实装板,严格来说,该板必须贴装有与用来测试的生产状态基本一致的元器件三、回流焊炉温测试点的选取测试点的选取一般最少三个部位,代表PCB组件上温度变化的测试点(能反映PCB组件上高、中低温部位的温度变化); 般情况下,高温度部位在PCB与传送方向相垂直的元件边缘中心处,低温度在PCB 靠近中心部位的大型元件半田端子处(PLCC.QFP等),另外对耐热性差部品表面要有测试点,以及客户的特定要求。

6.6.5.4.1使用有铅系列焊锡(Sn63/Pb37炉) 温Profile的如下:Solder peak temperature : 220- 245℃ Preheat completed temperature8: 0-120℃Preheat Time (Temperature from℃80 to 120℃): 50-100 secSoak Time (Temperature above 1℃83): 2-9 secSolder peak TempPreheat completed TempPreheat Solder soak6.5.5 炉温稳定性曲线测试: 对各线波峰焊用标准测试样板及标准Profile测量波峰焊炉的炉温, 测出的Profile 与标准Profile (如附件二所示)进行比较,Solder peak temperature deviation <℃ 5Preheat completed temperature deviation℃ < 5Solder Time (Temperature abeo v183 ℃) deviation < 2 sec 如果偏差值在以上范围内﹐证明此炉稳定, 可量产用﹔若不符合标准, 及时通知设备工程师确认6.5.6 若对波峰焊炉有重大的维修, 维修后则重复6.5.5 6.6标准测试样板炉温曲线Profile量测规定:6.6.1 每周一次用标准测试样板对各波峰焊炉以标准炉温参数测量.6.6.2 测定完成后将炉温曲线打印出来, 经由主管确认符合规格后置于对应的波峰焊炉上即可正常生产6.6.3所有的炉温曲线图应保存在规定的文件夹和计算机指定的地方存盘以利备查,炉温曲线6.7备注:系统名称SYSTEM:工程管理主题SUBJECT:波峰焊炉温曲线设定规范文件编号DOCUMENT NO.:PAGE 4 OF 5 REV A每1年对各波峰焊设备做一次炉温稳定性测试, 并以Lot为10次Peak Temp来计算CPK值7.修订权限: 本作业规范由技术部负责修订﹐核准后生效, 经技术部主管签核,由管理代表核准后生效,修改亦同.8. 附件(含记录窗体) 8.1附件一﹕标准板的炉温参数8.2 附件二﹕标准测试样炉温Profile附件一﹕标准板的炉温参数波峰焊参数表。

炉温曲线测试规范1.目的本规范规定了炉温曲线的测试周期、测试方法等,以通过定期的、正确的炉温曲线测试确定最佳的曲线参数,最终保证PCB装配的最佳、稳定的质量,提高生产效率和产品直通率。

2.定义2.1回流曲线在使用焊膏工艺方式中,通过固定在PCB表面的热电偶及数据采集器测试出PCB在回流焊炉中时间与温度的可视数据集合,根据焊膏供应商推荐的曲线,对不同产品通过适当调整温度设置及传输链的速度所得到的最佳的一组炉温设置参数。

2.2固化曲线在使用点胶或印胶工艺方式中,通过固定在PCB表面的热电偶及数据采集器测试出PCB在固化炉中时间与温度的可视数据集合,根据焊膏供应商推荐的曲线,对不同产品通过适当调整温度设置及传输链的速度所得到的最佳的一组炉温设置参数。

2.3基本产品指在一个产品系列中作为基本型的产品,该系列的其它产品都在此基础上进行贴装状态更改或对印制板进行少量的改版,一般情况下一个产品系列同一功能的印制板其图号仅在版本号上进行区分,如“***-1”与“***-2”或“***V1.1”与“***V1.2”等。

2.4派生产品指由于设计贴装状态更改、或印制板在原有基础上进行少量的改版所生成的其所改动的CHIP 类器件数量未超过50只、同时没有对外形尺寸大于□20mm×20mm的IC器件(不包括BGA、CSP等特殊封装的器件)的数量进行调整的产品。

2.5全新产品指产品公司全新开发、设计贴装状态更改或印制板在原有基础上改版时所生成的其所改动的CHIP类器件数量超过50只、或对外形尺寸大于□20mm×20mm的IC器件的数量进行调整的产品。

凡状态更改中增加或减少了BGA、CSP等特殊封装的器件的产品均视为全新产品。

2.6测试样板指用来测试炉温的实装板,该板必须贴装有与用来测试的生产状态基本一致的元器件。

3.职责4.炉温测试管理4.1炉温测试周期:原则上工程师根据当月所生产的产品应每月测试一次,将测试结果记录在“炉温参数设置登记表”上,并将炉温曲线打印存档。

回流焊炉温测试板制作/使用规范作业指导书作业区域:SMT生产线文件负责人:工艺工程师文件发放部门:文控中心产品SMT工程THT 工程SMT产线THT产线PQA AssamblyIQC 维修仓库行政部备品库拟制:审核:会签:(生产)(质量)批准:回流焊炉温测试板制作/使用规范1.0 目的:规范回流焊炉温测试板的制作,使用。

2.0系统板炉温测试板由工艺工程师指定测试点、制作、维护:2.1.回流焊炉温测试板的测试点不少于4个,且应该包括至少一个BGA和一个QFP元件;板上没有这两种元件的情况下测试点必须包含PCB上最大的两个元件;2.2 回流焊炉温测试板上有比较容易因热冲击导致元件失效的零件时,应当在零件位置设置测试点。

2.3 BGA测试点设置于元件下方,在PCB上BGA所在位置开孔后将K型热电偶从孔中穿入BGA下方,之后用红胶将热偶线固定在PCB板上;2.4 QFP元件测试点设置于元件管脚处,直接用红胶将K型热电偶固定在管脚处,然后用红胶将热偶线固定在PCB板上;2.5 大型元件测试点应该设置于管脚处;2.6 小元件的测试点可以直接设置于PCB上元件的相应位置。

2.7 将热偶线固定好后应该用高温胶带将热偶线捆扎,保证插头插装方便,线不会缠绕,打结;2.8 在测试点处标识相应的测试点号,在相应的热偶线插头处写上序号。

3.0 小板炉温测试板由工艺工程师指定测试点,由保养工程师制作、维护:3.1 小板回流焊炉温测试板的测试点不少于4个,且应该包括至少一个CMOS和一个SOP元件;板上没有这两种元件的情况下测试点必须包含PCB上最大的两个元件,阴阳板上A面和B面都应该有测试点;3.2 回流焊炉温测试板上有比较容易因热冲击导致元件失效的零件时,应当在零件位置设置测试点;3.3 CMOS、SOP测试点设置于元件下方,在PCB上CMOS所在位置开孔后将K型热电偶从孔中穿入CMOS下方,之后用红胶将热偶线固定在PCB板上;3.5 SOP元件测试点设置于元件管脚处,直接用红胶将K型热电偶固定在管脚处,然后用红胶将热偶线固定在PCB板上;3.6 大型元件测试点应该设置于管脚处;3.7 小元件的测试点可以直接设置于PCB上元件的相应位置。

炉温测试板制作及曲线测试规范

1、目的:

规范SMT炉温测试方法,为炉温设定、测试、分析提供标准,确保产品质量。

为炉温曲线的

制作、确认和跟踪过程的一致性提供准确的作业指导;

2、范围:

本规范适用于公司PCBA部SMT车间所有炉温设定、测试、分析及监控。

3.定义:

3.1升温阶段:也叫预热区,从室温到120度,用以将PCBA从环境温度提升到所要求的活性

温度;升温斜率不能超过3°C度/s;升温太快会造成元件损伤、会出现锡球现象,升

温太慢锡膏会感温过度从而没有足够的时间达到活性温度;通常时间控制在60S左右;

3.2恒温阶段:也叫活性区或浸润区,用以将PCBA从活性温度提升到所要求的回流温度;

一是允许不同质量的元件在温度上同质;二是允许助焊剂活化,锡膏中挥发性物质得到

有利挥发,一般普遍的锡膏活性温度是120-150度,时间在60-120S之间,升温斜率一

般控制在1度/S左右;PCBA上所有元件要达到熔锡的过程,不同金属成份的锡膏熔点

不同,无铅锡膏(SN96/AG3.5/CU0.5)熔点一般在217-220度,有铅(SN63/PB37)一

般在183度含银(SN62/PB36/AG2)为179度;

3.3回流阶段:也叫峰值区或最后升温区,这个区将锡膏在活性温度提升到所推荐的峰值温

度,加热从熔化到液体状态的过程;活性温度总是比熔点低,而峰值温度总在熔点之上,

典型的峰值温度范围是(SN63/PB37)从205-230度;无铅(SN96/AG3.5/CU0.5)从235-250

度;此段温度设定太高会使升温斜率超过2-5度/S,或达到比所推荐的峰值高,这种情

况会使PCB脱层、卷曲、元件损坏等;峰值温度:PCBA在焊接过程中所达到的最高温度;

3.4冷却阶段:理想的冷却曲线一般和回流曲线成镜像,越是达到镜像关系,焊点达到的固

态结构越紧密,焊点的质量就越高,结合完整性就越好,一般降温斜率控制在4度/S;

4、职责:

4.1 工程部

4.1.1工程师制定炉温测试分析标准,炉温测试员按此标准测试、分析监控炉温。

4.1.2 指导工艺技术员如何制作温度曲线图;

4.1.3 定义热电偶在PCB上的测试点,特别是对一些关键的元件定位;

4.1.4基于客户要求和公司内部标准来定义温度曲线的运行频率;

4.1.5 认可和审核炉温曲线图;

4.2 品质部

4.2.1首片确认回流焊的参数设置(可根据公司标准核对),并对曲线进行认可;

4.2.2IPQC定期监控炉温设置状况,保证生产过程中品质的稳定。

4.3 制造部

4.3.1炉温测试员及时反馈不良状况给工程师,以便及时改善炉温设定。

4.3.2炉前目检人员定时确认回流焊温度设定是否有更改;

5.程序:

5.1、测试环境:15℃~30℃。

5.2、测试时间:每班一次(换线或其它异常情况例外)。

5.3、测试工具和材料准备:

5.3.1高温焊锡线(250-300℃)

5.3.2高温胶水或贴片红胶

5.3.3热电偶(耐温350℃)

5.3.4恒温电烙铁(300-350℃)

5.3.5测试电路板(使用已贴装元件的PCB板)

5.3.6炉温测试仪(误差范围:±1℃)

5.4、测试板放置方向及测试状态:

5.4.1测试板流入方向有要求:以贴装进板方向为准。

5.4.2测试板流入方向无要求:定位孔靠向回焊焊操作一侧水平垂直放入履带中间。

5.4.3 若回焊炉中央有支撑物体时,测温时空载测试。

若回焊炉中央无支撑物体时,测

温时以满载测试。

5.5.测试点的选取

5.5.1研发有指定选取测试点的板必须使用客户指定的测试点进行炉温测试.

5.5.2研发没有指定选取测试点的板,选取测试点必须遵循以下要求:

5.5.2.1至少选取三个点作为测试点,有BGA时BGA测试点不少于两点,测试BGA锡

球和BGA表面温度各一点。

有QFP时在QFP引脚焊盘上选取一点测试QFP

引脚底部温度,最后一点测试PCB表面温度或CHIP零件温度。

若PCB上有

几个QFP,优先选取较大的为测试点。

5.5.2.1.1 PCBA 为100个点以下,则测温板只需选择三个点。

此三点选取必须符

合5.5.2.1规定,且元件少的基板选点隔离越远越好。

对于SMT贴片零件

多的基板,应从BGA﹑QFP﹑PLCC﹑SOP、SOJ﹑SOT﹑DIODE﹑CHIP顺序选择

测试点。

5.5.2.1.2 PCBA为100个点以上,分以下两种状况:

A: PCBA 上有QFP ,但无BGA的PCB板,测温板只需选择四个点。

其中大IC 及小IC各一点,有电感及高端电容必须选取,选点方式越近越好。

B: PCBA 上既有QFP又有BGA 的PCB板,测温板必须选择五个点以上,选点方式应选择零件较密的中心位置的点来测试。

5.5.2.2 若有一些特殊材料,在选取测试点时,必须优先考虑在此材料焊盘上选取

测试点,以确保该材料的焊接效果.

5.5.2.3 回流焊测温引线固定的焊接点的大小必须在:L=3-5mm,W=2-4mm﹐违者需

要重新焊接,在不影响牢固性及温度的状态下,焊点大小越小越好。

5.5.2.4 固定测温引线的材料必须是:380度以上的高温锡丝,贴片红胶或高温胶

水固定,为保证其焊接的牢固性及温度的准确性,没有经试验的材料不可

以使用。

5.6.监控:

5.6.1炉温测试员每次测试出的炉温曲线经过工程师确认和核准后,炉温曲线才生效。

5.6.2 IPQC对炉温测试员每次测试出的炉温曲线进行检查,如果不符合则要求炉温测试

员必须重新调整和测试,直到合格才能正常使用。

5.7.温度的设定标准

5.7.1客户有要求时,以客户提供的曲线为准

5.7.2客户无要求时,则按如下要求设定

5.7.2.1锡膏焊接工艺

A:升温区(T1)(30~130℃)升温速率保持在 2.5℃/S以下。

B:预热区(T2)最低温度130℃,最高温度170℃,要求时间维持在60秒~120秒之间。

C:回流区183℃以上,维持在45秒~90秒。

而且200℃以上的时间维持在20

秒~60秒。

D:顶峰温度为:210~240℃,时间维持在20秒~60秒。

E:有BGA、QFP、IC时,BGA内部温度210-220℃,表面温度为210~230℃。

F:降温区(顶峰温度130℃)降温速率保持在:有铅产品3℃/S以下、无铅产品2℃

/S -4℃/S之间内来设置。

G:冷却区温度设置,设定为100-125℃之间,超越无显示实际温度﹐为自动控制系统。

备注:以上标准时间及温度,除元件少(1-20点)或FR-1材质外,其余必须遵照执行。

5.7.2.1红胶固化工艺

通常加热需过100摄氏度,一般在120摄氏度以上保持90-180秒;150摄氏度保持有60-90秒,峰值温度不能超过160摄氏度;

5.8.异常处理

5.8.1当温度过高或过低和温区间的时间不符合分析标准,必须马上停止过板。

待工程

师重新设定炉温后,炉温测试员温度重新测试,OK后方可继续过板﹐对之前过的

板进行质量追踪。

5.9.注意事项

5.9.1炉温测试员在进行测试作业时,必须佩戴静电手套和无线静电环作业,需要拿板

子时,必须拿板边,不可拿板面。

5.9.2如有不明之处,请咨询工程师。

5.9.3回焊炉温度参数设定误差值为±10℃,温度设定值及实际值都可以在与回焊炉联

机之计算机上读出。

回焊炉链条速度由工程师根据不同产品设定,其回焊炉链条

速度都可于计算机上读出设定值及实际值,实际值高出回焊炉的内部已设定实际

链速为设定链速±3mm/min。

5.9.4每次新机种试产测出合格的Profile曲线之后,再连续测5次﹐检测回焊炉的

稳定性。

5.9.5如果客户提供Profile曲线,则根据Profile曲线调试炉温。

如果客户没有提供

A Profile曲线,则根据锡膏成份的要求调试炉温。

调整OK后的炉温及链条速度,

填写在「回焊炉参数设定参考表」及「炉温测试报表」中。

5.9.6当材质﹑制程有变更需要参数版本升级时﹐必须填写「温度修改履历表」。

6.附件:

6.1「回焊炉参数设定参考表」

6.2「炉温测试报表」

6.3「回流焊温度曲线监控记录表」。