干粉气化和水煤浆气化综合成本比较

- 格式:docx

- 大小:159.69 KB

- 文档页数:18

水煤浆气化与粉煤气化的模拟评价作者:李水银来源:《城市建设理论研究》2014年第23期摘要:随着社会经济的快速发展,油价也在不断上涨,煤炭经过气化产生有效合成气(CO+H2),有效合成气经过变换、净化、合成反应生产特种石化产品,因此就为洁净煤化工开辟了新的前景。

本文就用模拟法对水煤浆气化和粉煤气化进行评价,促进其快速发展。

关键词:水煤浆气化;粉煤气化;模拟评价中图分类号:TQ534文献标识码: A一、粉煤气化技术1.简介粉煤气化原理原料煤以粉状入炉,粉煤和气化剂经由烧嘴进入气化炉,在气化炉1400~1700℃温度下进行燃烧和气化反应,在此高温下参加反应的各种物质的化学活性充分显示出来,因而碳转化率特高,有效气(CO+H2)产率特高,合成气气中甲烷含量特低。

2.粉煤气化共性特点2.1气化强度大。

由于气流床气固两相的接触好,增强了热传导和热交换,气化强度大,直径炉的单台煤气产量可超过40000m3/h。

2.2使用廉价煤料。

可使用高灰的褐煤、不粘煤、弱粘煤和长焰煤等煤料,特别是褐煤价格较低,可显著降低煤气的生产成本。

3.Shell气化Shell气化技术是荷兰Shell国际石油公司开发的一种加压气流床粉煤气化技术,该技术以干煤粉进料,采用纯氧和蒸汽气化,气化温度达1500℃左右,采用液态排渣,碳转化率达99%,有效气体(CO+H2)达90%以上,甲烷含量几乎为零,氧耗和煤耗较低。

气化炉水冷壁采用特殊的结构,使用壽命可达25a以上。

气化采用废锅流程,可副产高压蒸汽,但是气化炉带有导气管和废锅,气化炉结构复杂,设备费及专利费均较高。

粗煤气除尘也是一关键技术,技术须全面依赖进口,国内技术支撑率低。

自湖北双环的Shell炉开车后,又有中石化企业的气化炉装置先后开车,但这些装置的运行不太正常。

神华宁煤的100万t/a直接煤制油项目气化使用的是Shell炉,运行基本正常,但运行成本较高,该项目Shell气化炉装置的一次性投资是一般气流床气化炉的两倍左右。

壳牌干煤粉气化技术与壳牌下行水激冷流程气化技术的比较胡庆丽;赖智乐;王盘峰;胡步千【摘要】Afterwards entering the Chinese market of Shell coal gasification technology, Shell Company has again developed the bottom water quench process gasification technology in order to simplify traditional process, to eliminate stoppage problem of dried ash, and to decrease the investment cost. Author has made comparison for 2 kinds of gasification technologies from aspects of process feature, gasifier structure, equipment arrangement, investment cost and so on, has separately indicated the advantage and shortage between Shell dried and pulverized coal gasification technology and the bottom water quench process gasification technology, result indicates that:①The traditional Shell dried and pulverized coal gas ification process technology is ripe and reliable with high heat recovery rate, better economy and environmental protection, but with more investment cost at present stage, more equipment in plant, more difficulty inconstruction/installation and in piping arrangement;②The structure of gasifier is simple forbottom water quench process gasifica-tion technology newly developed with less equipment in plant, less investment of project, but only one set of plant is now put into operation, so its environ-ment protection property and stability of plant are required to be observed.%继壳牌干煤粉气化技术( SCGP)进入中国市场后,壳牌公司又开发了下行水激冷流程气化技术( SCGP Bot-tom Quench),以简化传统流程,消除干灰堵塞问题,降低投资成本。

以下资料摘自煤气化专家中国天辰化学工程公司章荣林先生的相关文章。

(1)磨煤系统电耗差别根据经验数据干磨煤粉,每吨煤约需耗电30 kW·H。

而湿磨煤粉,每吨煤只需耗电20 kW·h,也就是说制成水煤浆比制成干煤粉,每吨原料煤可以节省磨煤电耗10 kW·h。

以日处理原料煤2000 t的磨煤系统考虑,每年可以节省66×105 kW·h电,电价按0.45元/kW·h计,每年可节省电费约300万元。

(2)原料煤干燥系统的煤耗差别如原料含水按10%计,每吨原料煤干燥所需原煤约10 kg,以日处理原料煤2000 t计,每年干燥系统煤耗约6600 t,以每吨煤450元计价,每年约需300万元用于煤干燥。

(3)输煤系统电耗差别对于干粉进料,以1000 t/d输煤系统为8000 m3/h计,如日处理原料煤2000 t,输煤系统高压氮气(5.2MPa)耗量为16000m3/h,电耗为3200 kW,电价按0.45元/kW·h计,每年耗电费约1140万元。

低压氮气(0.6 MPa)耗量为9000m3/h,电耗为733 kW,电价按0.45元/kW·h计,每年耗电费约260万元。

以上两项合计,每小时电耗为3933 kW·h,每年耗电费约1400万元。

对于水煤浆系统,按日处理原料煤2000 t,电耗为550 kW,电价按0.45元/kW·h计,每年耗电费约196万元。

输煤系统干煤粉比水煤浆多耗电费1204万元。

(4)备煤及输煤系统投资差别按日处理2000 t原料煤计,干煤粉制备及输煤系统投资比水煤浆制备及输水煤浆系统约多5000万元。

根据以上(1)至(4)项小结,在原料制备方面,以日处理2000 t原料煤计,干煤粉进料系统比水煤浆进料系统多化投资5000万元,固定成本按投资5年回收计,每年多1000万元,折每吨氨固定成本约多22.73元;每年运行费多1804万元,折每吨氨运行成本约多41元。

几种煤气化技术介绍煤气化技术发展迅猛,种类很多,目前在国内应用的主要有:传统的固定床间歇式煤气化、德士古水煤浆气化、多元料浆加压气化、四喷嘴对置式水煤浆气化、壳牌粉煤气化、GSP气化、航天炉煤气化、灰熔聚流化床煤气化、恩德炉煤气化等等,下别分别加以介绍。

一 Texaco水煤浆加压气化技术德士古水煤浆加压气化技术1983年投入商业运行后,发展迅速,目前在山东鲁南、上海三联供、安徽淮南、山西渭河等厂家共计13台设备成功运行,在合成氨和甲醇领域有成功的使用经验。

Texaco水煤浆气化过程包括煤浆制备、煤浆气化、灰水处理等工序:将煤、石灰石(助熔剂)、添加剂和NaOH称量后加入到磨煤机中,与一定量的水混合后磨成一定粒度的水煤浆;煤浆同高压给料泵与空分装置来的氧气一起进入气化炉,在1300~1400℃下送入气化炉工艺喷嘴洗涤器进入碳化塔,冷却除尘后进入CO变换工序,一部分灰水返回碳洗塔作洗涤水,经泵进入气化炉,另一部分灰水作废水处理。

其优点如下:(1)适用于加压下(中、高压)气化,成功的工业化气化压力一般在4.0MPa 和6.5Mpa。

在较高气化压力下,可以降低合成气压缩能耗。

(2)气化炉进料稳定,由于气化炉的进料由可以调速的高压煤浆泵输送,所以煤浆的流量和压力容易得到保证。

便于气化炉的负荷调节,使装置具有较大的操作弹性。

(3)工艺技术成熟可靠,设备国产化率高。

同等生产规模,装置投资少。

该技术的缺点是:(1)由于气化炉采用的是热壁,为延长耐火衬里的使用寿命,煤的灰熔点尽可能的低,通常要求不大于1300℃。

对于灰熔点较高的煤,为了降低煤的灰熔点,必须添加一定量的助熔剂,这样就降低了煤浆的有效浓度,增加了煤耗和氧耗,降低了生产的经济效益。

而且,煤种的选择面也受到了限制,不能实现原料采购本地化。

(2)烧嘴的使用寿命短,停车更换烧嘴频繁(一般45~60天更换一次),为稳定后工序生产必须设置备用炉。

无形中就增加了建设投资。

13种煤气化工艺的优缺点及比较有煤炭资源的地方都在规划以煤炭为原料的建设项目,这些项目都碰到亟待解决原料选择问题和煤气化制合成气工艺技术方案的选择问题。

现就适合于大型煤化工的比较成熟的几种煤气化技术作评述,供大家参考。

1、常压固定层间歇式无烟煤(或焦炭)气化技术这是目前我国生产氮肥的主力军之一,其特点是采用常压固定层空气、蒸汽间歇制气,要求原料为25-75mm的块状无烟煤或焦炭,进厂原料利用率低,单耗高、操作繁杂、单炉发气量低、吹风气放空对大气污染严重。

从发展看,属于将逐步淘汰的工艺。

2、常压固定层间歇式无烟煤(或焦炭)富氧连续气化技术这是从间歇式气化技术发展过来的,其特点是采用富氧为气化剂,原料可采用8-10mm粒度的无烟煤或焦炭,提高了进厂原料利用率,对大气无污染、设备维修工作量小、维修费用低,适合于有无烟煤的地方,对已有常压固定层间歇式气化技术的改进。

3、鲁奇固定层煤加压气化技术主要用于气化褐煤、不粘结性或弱粘结性的煤,要求原料煤热稳定性高、化学活性好、灰熔点高、机械强度高、不粘结性或弱粘结性,适用于生产城市煤气和燃料气,不推荐用以生产合成气。

4、灰熔聚流化床粉煤气化技术中科院山西煤炭化学研究所的技术,2001年单炉配套20kt/a合成氨工业性示范装置成功运行,实现了工业化,其特点是煤种适应性宽,可以用6-8mm以下的碎煤,属流化床气化炉,床层温度达1100℃左右,中心局部高温区达到1200-1300℃,煤灰不发生熔融,而只是使灰渣熔聚成球状或块状排出。

床层温度比恩德气化炉高100-200℃,所以可以气化褐煤、低化学活性的烟煤和无烟煤,以及石油焦,投资比较少,生产成本低。

缺点是气化压力为常压,单炉气化能力较低,产品中CH4含量较高(1%-2%),环境污染及飞灰综合利用问题有待进一步解决。

此技术适用于中小氮肥厂利用就地或就近的煤炭资源改变原料路线。

5、恩德粉煤气化技术恩德炉实际上属于改进后的温克勒沸腾层煤气化炉,适用于气化褐煤和长焰煤,要求原料为不粘结或弱粘结性、灰分小于25%-30%,灰熔点高(ST大于1250℃)、低温化学活性好的煤。

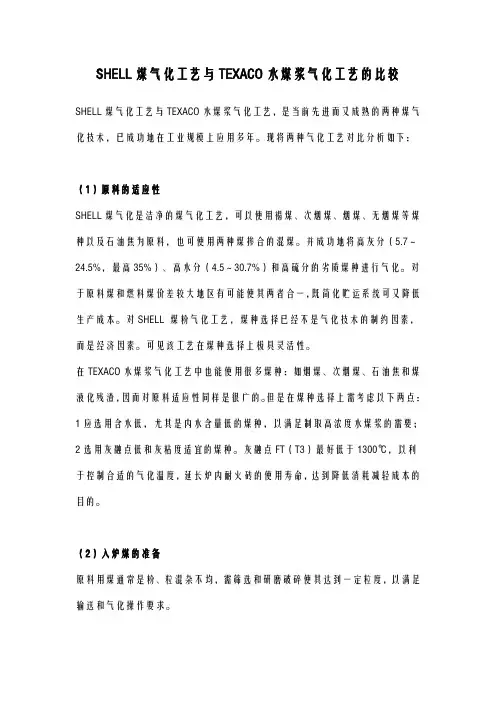

项目原料煤粉粒度/m制浆系统干燥系统进料方式进料位置合成气出口位置激冷方式操作压力/kPa操作温度/℃冷煤气效率/%炭转化率/%合成气有效组分(H2+CO)H2/CO合成气N2含量/%H2O/(H2+CO)合成气循环H2压缩关键设备国产化程度主要设备制造周期/月投资开车时间污水处理Shell干煤粉气化800×10-6无需要干粉气化炉下部气化炉上部循环气激冷2745.86~44131500~170080~839990低6~7低1.3~1.4需要有无13~14较高较长可蒸干处理Texaco水煤浆气化300×10-6~400×10-6需要无水煤浆气化炉顶部气化炉下部冷却液激冷2942~8531.791100~148074~779280高无不需要无较高较短较低较短大部分循环使用备注后者最高可达到1600后者无需加入蒸汽可直接进行变换煤气化技术是煤合成甲醇生产工艺中的关键技术之一。

主要影响因素为:一是粗合成气有效组分(H2+CO);二是不同的气化技术所带来的能耗、环境影响、投资成本等。

1煤气化技术的类型目前国内小型甲醇厂均采用常压固定层间歇煤气化技术,该技术成熟可靠,投资较省,设备全部国产化,但需用无烟块煤或型煤,生产强度小,“三废”排放量大,原料利用率低且能耗高。

另外,还有其他常压气化技术,如K-T炉气化技术,恩德炉气化技术等等,但与当代先进的煤气化技术相比均存在较大的差距,已经不是煤气化生产发展的主流。

当代煤气化技术发展方向是纯氧加压连续气化,最具代表性的工艺有Lurgi技术、Texaco水煤浆技术和Shell干煤粉气化技术。

Lurgi技术是最早工业化的加压气化工艺,使用Lurgi技术的工艺装置较多,操作经验丰富。

该技术原料为粒度6mm~50mm碎煤,采用固定床加压气化,固定排渣,但由于气化温度较低,粗煤气中CH4含量、焦油及酚含量较高,气化效率较低(冷煤气效率只有70%~76%),且三废处理系统复杂,所以只用于生产城市煤气或IGCC电厂,较少用于生产合成气。

SHELL煤气化工艺与TEXACO水煤浆气化工艺的比较SHELL煤气化工艺与TEXACO水煤浆气化工艺,是当前先迚而又成熟的两种煤气化技术,已成功地在工业规模上应用多年。

现将两种气化工艺对比分析如下:(1)原料的适应性SHELL煤气化是洁净的煤气化工艺,可以使用褐煤、次烟煤、烟煤、无烟煤等煤种以及石油焦为原料,也可使用两种煤掺合的混煤。

幵成功地将高灰分(5.7~24.5%,最高35%)、高水分(4.5~30.7%)和高硫分的劣质煤种迚行气化。

对于原料煤和燃料煤价差较大地区有可能使其两者合一,既简化贮运系统可又降低生产成本。

对SHELL 煤粉气化工艺,煤种选择已经不是气化技术的制约因素,而是经济因素。

可见该工艺在煤种选择上极具灵活性。

在TEXACO水煤浆气化工艺中也能使用很多煤种:如烟煤、次烟煤、石油焦和煤液化残渣,因而对原料适应性同样是很广的。

但是在煤种选择上需考虑以下两点:1应选用含水低,尤其是内水含量低的煤种,以满足制取高浓度水煤浆的需要;2选用灰融点低和灰粘度适宜的煤种。

灰融点FT(T3)最好低于1300℃,以利于控制合适的气化温度,延长炉内耐火砖的使用寿命,达到降低消耗减轻成本的目的。

(2)入炉煤的准备原料用煤通常是粉、粒混杂不均,需筛选和研磨破碎使其达到一定粒度,以满足输送和气化操作要求。

在SHELL煤气化工艺中,将煤研磨至气化合适粒度的同时,用惰性气体的热风迚行干燥。

出磨机时煤粉的粒度90%wt<100μ,对本项目煤种,煤粉含水量控制在5%(wt)左右,以满足气相输送干粉迚料的要求。

在TEXACO水煤浆气化工艺中,通常采用一段湿磨工艺,小于10毫米粉煤与水、添加剂同时加至磨煤机,过筛后制得高浓度水煤浆。

制浆要求煤粉的“粗”“细”颗粒要有合理比例:一般通过420μ煤粉占90~95%,通过44μ占25~35%较为适宜。

研磨操作中加入稳定剂后,可使煤浆浓度提高1~2%,使煤浆浓度达到60~67%工业应用的水平。

气流床气化工艺水煤浆和煤粉两种进料方式比较范玮【摘要】气流床气化工艺根据进料方式不同可分为水煤浆气流床气化技术和干煤粉气流床气化技术两种.为了更好地降低生产成本,合理利用资源,比较特定煤种水煤浆和干煤粉两种不同进料方式的气化单位能耗,并通过热力学模型计算,评价了现有典型气流床气化工艺分别采用水煤浆和煤粉进料方式时在能耗、合成气品质、效率等方面的优劣.结果表明:对于煤气化做工业燃气,煤粉进料具有明显优势,而当煤气化做合成气时,则采用水煤浆进料较为适宜.【期刊名称】《洁净煤技术》【年(卷),期】2013(019)003【总页数】3页(P65-67)【关键词】气流床气化;水煤浆;煤粉【作者】范玮【作者单位】煤炭科学研究总院节能工程技术研究分院,北京100013【正文语种】中文【中图分类】TQ54;TD849煤气化技术是洁净煤技术之一,在国际油价高位震荡、国内天然气资源日趋紧张及环保要求越来越高的背景下,国内许多工业燃气用户迫切需要高效清洁的煤气化技术。

气流床气化技术具有效率高,灰渣残炭量少,不产生酚类和焦油等有害物质,通过简单处理即可实现硫的零排放等优点,可有效减少采用固定床气化炉带来的污染物排放。

目前陶瓷窑炉、玻璃窑炉、小化肥行业等消耗的燃料主要是燃料油、发生炉煤气或水煤气。

以煤气代替以上燃料不仅消除了对环境的污染,而且将大幅降低生产成本,对于发展循环经济,有效合理利用资源,构造资源节约型、环境友好型社会具有现实意义[1-2]。

气流床气化技术包括水煤浆气流床气化技术和干煤粉气流床气化技术。

水煤浆气流床气化又称湿法进料气流床气化,其中Texaco炉是一种率先实现工业化的水煤浆气流床气化技术。

水煤浆气流床气化是煤以水煤浆形式加料,利用喷嘴、气化剂高速喷出与料浆并流混合雾化,在气化炉内进行火焰型非催化部分氧化反应的工艺过程。

干煤粉气流床气化技术相对湿法进料具有氧耗低,煤种适应广和冷煤气效率高等优点,其代表技术有Shell,Prenflo,GSP气流床等[2-4]。

【老狼观察⑱】比水煤浆节能20%的煤粉燃烧系统,王华兵做出来了▲来到广东已经20年的王华兵【老狼观察⑱】比水煤浆节能20%的煤粉燃烧系统,王华兵用四年时间做出来了讲述者:王华兵(佛山四合科技创始人)整理者:老狼日前,陶瓷产区“煤改气”一刀切的事情引起了行业热议,连极少关注陶瓷行业的央媒也罕见地为此发声。

但是,陶瓷生产环节提倡节能环保,要求使用清洁能源,既是政府主导的规定动作,同时也是社会发展的大势所趋。

我们认为,陶瓷行业与其纠结于到底要不要“煤改气”这个话题,不如顺应发展趋势,在节能环保方面多做文章。

王华兵和他的合伙人研发的煤粉燃烧系统,属于喷雾干燥塔内的供热系统,其相比水煤浆供热,可节能20%以上。

并且,煤粉燃烧系统制造的煤粉颗粒是现磨现烧,没有储存危险品的压力,安全性能非常高。

目前陶瓷行业的“煤改气”,大多数地区是针对窑炉烧成这一环节,而对于喷雾干燥塔这一环节,并没有硬性规定。

煤粉燃烧系统,既能达到节能环保的目的,又能缓解“煤改气”带来的高成本压力,而这就是王华兵等人在四年前就看到的商机。

▲王华兵(左一)与合伙人以下内容为王华兵讲述:公司越做越小事情越做越专我是湖北黄石人,2000年来广东,当时从事的是机械加工工作。

2006年,朋友邀请我做采购,主要是采购辅机,从此跟陶机结缘。

在这个过程中,我发现了商机。

2013年,我在佛山江湾路的弼塘开了一家小型设备公司,主要做窑炉维修、销售辅机之类工作。

公司就两三个人,年产值高则五六百万元,低则几十万元,主要是没有核心的产品,靠关系和价格走不远。

没有体现价值的产品,公司经营就被动了。

2015年年初,因为没业务,公司被逼转型。

当时我想到搞煤粉燃烧系统,因为这件事别人做不好,而自己有做机加工的功底。

在我看来,设备稳定性是最主要的,只要这个问题突破了就没什么问题。

我是从2015年开始搞煤粉燃烧系统的,前后投了大约四五百万元。

回想自己来广东这20年所走过的路,刚开始在广州进的是大公司,后来的公司越来越小(包括打工和创业),不过做的事情却是越来越专业。

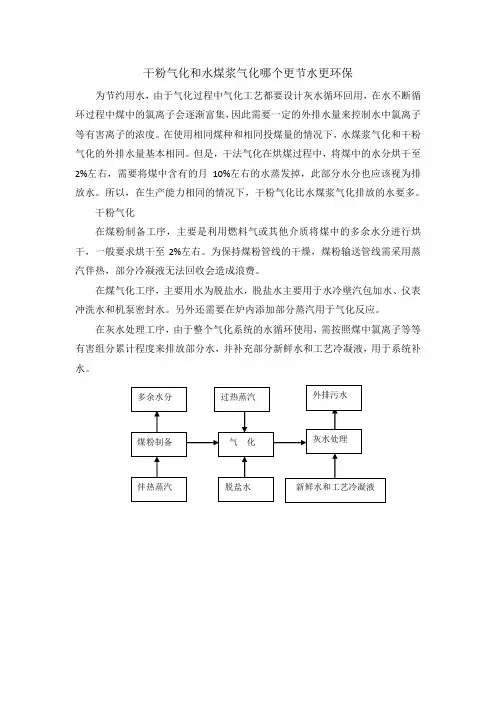

干粉气化和水煤浆气化哪个更节水更环保为节约用水,由于气化过程中气化工艺都要设计灰水循环回用,在水不断循环过程中煤中的氯离子会逐渐富集,因此需要一定的外排水量来控制水中氯离子等有害离子的浓度。

在使用相同煤种和相同投煤量的情况下,水煤浆气化和干粉气化的外排水量基本相同。

但是,干法气化在烘煤过程中,将煤中的水分烘干至2%左右,需要将煤中含有的月10%左右的水蒸发掉,此部分水分也应该视为排放水。

所以,在生产能力相同的情况下,干粉气化比水煤浆气化排放的水要多。

干粉气化在煤粉制备工序,主要是利用燃料气或其他介质将煤中的多余水分进行烘干,一般要求烘干至2%左右。

为保持煤粉管线的干燥,煤粉输送管线需采用蒸汽伴热,部分冷凝液无法回收会造成浪费。

在煤气化工序,主要用水为脱盐水,脱盐水主要用于水冷壁汽包加水、仪表冲洗水和机泵密封水。

另外还需要在炉内添加部分蒸汽用于气化反应。

在灰水处理工序,由于整个气化系统的水循环使用,需按照煤中氯离子等等有害组分累计程度来排放部分水,并补充部分新鲜水和工艺冷凝液,用于系统补水。

水煤浆气化在制浆工序,需要加入水进行制浆,制浆用水可以用新鲜水,也可以使用工厂难以处理的废水,如含酚废水、含苯废水等。

在煤气化工序,主要用水为脱盐水,脱盐水主要用于水冷壁汽包加水、仪表冲洗水和机泵密封水。

在灰水处理工序,由于整个气化系统的水循环使用,需按照煤中氯离子等有害组分富集程度来排放部分水,并补充部分新鲜水或工艺冷凝液,用于系统补水。

对于甲醇系统,如果变换冷凝液能够全部返回气化回用,制浆使用废水,则补充新鲜水量极少。

环镜友好比较从以上可以看出:水煤浆气化是将大部分用水以水煤浆的形式加入,对煤的含水程度没有特殊要求,对加入水的水质的要求也较低,一般制浆用水使用难以处理的有机废水,具有环保效益。

干粉气化是将煤中多余的水分去掉,然后再将需要的水分步加入,在气化炉需要的水必须以高压过热蒸汽的形式加入,变换工段需要的水,必须用过热蒸汽或锅炉水的形式加入。

谢尔干煤粉气化工艺与德士古水煤浆气化工艺的比较刘金江 牛明利 董泮洲(浩良河化肥厂 黑龙江省伊春市 153103) 我厂是以重油为原料生产尿素的中型氮肥厂,原设计生产能力为年产合成氨5万t,尿素8万t,于1974年建成投产。

1988年进行了二期技术改造,1990年10月投产,现在生产能力已达到年产合成氨12万t,尿素20万t。

1 我厂“油改煤”情况近几年来,由于各炼油厂竞相上了重油深加工装置,使重油资源短缺,重油价格不断上涨达到1200元 t以上,企业的经济效益急剧下降,面临亏损的局面。

1994年原化工部对此作了专题调查,针对我国部分化肥企业设备陈旧、原料紧缺、亏损严重等问题,提出了改变原料路线的技术改造设想。

作为第一批“油改煤”企业,我厂于1995年编写了项目建议书,同年9月委托中国天辰化学工程公司编制了《浩良河化肥厂“油改煤”化肥工程可行性研究报告》。

1999年3月17日国家计委批准了可行性研究报告。

“油改煤”化肥工程主要是改变原料路线,使合成氨生产能力由12万t a提高到18万t a,尿素生产能力由20万t a提高到30万t a。

我厂油改煤工程已由天辰化学工程公司完成了初步设计,工程总投资97087132万元。

改造项目主要有:新建德士古水煤浆气化装置两套;增加生产能力为15000m3 h氧气的空气装置一套;设置年产13万t氨的合成气净化装置一套,以及合成氨和尿素装置的填平补齐等。

我厂选用鹤岗矿务局兴安矿原煤作为原料,其工业分析(分析基)为:水分1106%;灰分21120%;挥发分28159%;固定碳49115%;低发热量251256M J kg;可磨系数H G I=58;元素分析(干基,重量百分比)如下:C H N S O灰分C l 65185413201570109717421143190×10-6 西北化工研究院认为此煤种可用于水煤浆加压气化,气化后气体组成如下(体积百分比):CO H2CO2N2+A r CH4H2S+CO S431203518620150139<0110135 但作为油改煤的化肥工程其比氧耗和比煤耗偏高,产气率仅为1183m3 kg(干煤),有效气体含量较低,CO+H2=79108%。

水煤浆气化与粉煤气化的模拟评价唐宏青(中国石化集团兰州设计院,甘肃兰州,730060) 2001-12-16由于油价的上涨使以油为原料的化肥、甲醇企业面临困境,以渭河化肥厂为代表的大型水煤浆制氨厂却闪起生机,为洁净煤化工开辟了新的前景。

现在,众多厂家又提出引进粉煤气化技术,进一步提高洁净煤化工的效益。

但是外商及其代理人在提出这一新技术时,有过分夸大粉煤气化效益的倾向,最突出一点是:粉煤气化的有效气量(CO+H2)比水煤浆气化多10%~12%,氧耗量低 15%~25%。

如此可贵的技术进步,引起国内学者的严肃思考,对其真实性存有疑问。

许多人提出应该用高新技术对这个问题进行定量的评价,为投资决策者提供可靠的依据。

对这两个工艺进行评价,单纯依靠外商报价是无济于事的。

用模拟技术对国外报价进行评价的办法,已在多项工程中得以应用。

可以有信心地说,在研究模拟技术30年后的今天,做这一件事并不困难。

毫无疑问,“模拟—评价”是化学工程的成熟技术。

1 客观评价的基础建国至今,我国已经引进三十多套大型合成氨装置,可以博览世界氮肥新技术。

不妨回忆引进的过程,每当引进签约时,都是国际先进水平,投产时就不一定了。

因为随着时间的推移,技术在逐渐发展,国情也有一定的变化。

历年来,国内的生产企业与设计院为这些企业进行技术改造。

普遍的看法是,有百年历史的合成氨技术进步是渐进的,大幅度的技术进步是难以得到的。

为了正确地评价这两个工艺,应该建立一个“评价平台”。

在这个平台上,尽量设置一个相对一致的初始和终止条件,输入两种工艺不同的数据,从而客观地评价这两个过程效果。

无疑,这样的评价是比较公正的。

目前见到的对这两种工艺的评价,都是数字来自于资料的评价。

这些评价片面地建立在只针对气化炉的基础上作出的,而且只是从气化炉出口组成的百分数出发的,忽略了气化炉出口干气绝对量的变化。

这就是问题所在。

现在这两种炉子不仅仅打算用在制取合成气上,还打算用在制取甲醇、二甲醚、煤液化、合成油和氢气的工艺上。

年产30万吨合成氨装置气化技术的选择和比较煤化工的龙头是煤气化,煤气化工艺的选择,有时直接决定了企业的生死存亡或者效益好坏,最典型的例子就是国内有名的三家大型煤制烯烃企业,采用了三种不同的煤气化技术,得到三种不同的结果。

目前成熟的高压粉煤气化技术从进料方式上可以分为干法(干法进料)和湿法(水煤浆进料)。

干法气化目前在国内应用较多的主要有Shell、GSP和航天炉;湿法气化目前在国内应用较多的主要GE、四喷嘴和清华炉。

这些气化技术各有优缺点,就气化炉本身而言也有很多科研单位和应用单位对其优缺点、性能、使用情况进行了介绍和对比。

由于合成氨工程是技术集成度很高的综合工程,涉及多个单元,因此仅仅从气化炉本身进行对比不尽全面,不尽合理。

本文从合成氨整个流程上对干法气化和湿法气化的主要流程和消耗进行比较,以便从整个流程上对两种气化方法有更全面的认识,以便于气化技术的选择。

为便于比较,故选用国内目前较成熟的工艺路线进行比较,干法气化流程为,4.0MPa气化,四段耐硫变换,低温甲醇洗,液氮洗,合成器压缩,合成氨。

湿法气化流程为,6.5MPa气化,三段耐硫变换,低温甲醇洗,液氮洗,合成器压缩,合成氨。

合成氨装置,两种气化技术均相同,故不作比较,仅对前面工序进行对比。

对于空分工段,不是本文比较的重点,仅对氧耗进行比较,一般4.0MPa气化,配套氧气压力为5.8MPa,6.5MPa气化,配套氧气压力为8.3MPa,如均采用内压缩流程,5.8MPa 1Nm3的氧气能耗和8.3MPa 1Nm3的能耗相差约0.02KW,在国内实际的运行案例中,两者的实际差别几乎没有,例如,神华宁煤采用4.0MPa气化,神华包头采用6.5MPa 气化,但是宁煤空分单位氧气的能耗却比包头的还要高。

1.气化反应不论是干法气化还是湿法气化,其气化原理是相同的,目前在国内应用的高压气流床气化均是采用纯氧气化,主要的反应式为:m n 222n n C H ()+(m+)O =mCO +H O 42挥发分22C+O 2CO22C+O =CO222CO+O =2CO2221H +O =H O 222C+H O CO+H222CO+H O CO +H2C+CO 2CO 24C+2H CH对于湿法气化,由于大量水分随水煤浆进入气化炉,因此气化室内有大量的水蒸气存在,在炉内会发生部分CO 变换反应,有比较多的CO 会转化成CO 2,同时得到相同摩尔数的H 2,而且在高温下变换反应的速率很大,所以湿法气化出气化炉的粗煤气中CO 含量比干粉气化低,H 2含量比干粉气化高。

水煤浆水冷壁气化炉与干粉气化炉对比

----煤制甲醇全流程成本

晋华炉

气流床煤气化是现代煤化工产业的龙头技术,按照进料方式的不同分为水煤浆进料和干粉进料,两者均具有水冷壁衬里的气化炉。

本系列将从不同方面对水煤浆水冷壁气化炉与干粉气化炉进行对比。

以年产100万吨甲醇项目为例,分析了从原料制备及加压输送、气化/灰水处理、变换、净化和压缩单元的消耗情况,对干粉气化炉和水煤浆水冷壁气化炉的运行成本进行对比,见表1所示。

虽然由于水煤浆水冷壁气化炉进料中含有大量的水分,其氧耗和煤耗相对较高,但是水煤浆水冷壁气化炉不仅不需要过热蒸汽作为气化剂,而且通过辐射废锅副产高压饱和蒸汽,其气化/灰水单元的运行成本略低于干粉气化炉。

此外,水煤浆水冷壁气化炉在原料制备及加压输送、净化和压缩单元的运行成本均低于干粉气化炉。

总体上,采用干粉气化炉千方有效气成本为581.08元,吨甲醇成本为1278.38元,而水煤浆水冷壁气化炉千方有效气成本为483.30元,吨甲醇成本为1063.26元,水煤浆水冷壁气化炉的运行成本低约17%。

干粉气化和水煤浆气化综合成本的对比目前成熟的高压粉煤气化技术从进料方式上可以分为干法(干粉进料)和湿法(水煤浆进料)。

干法气化目前在国内应用较多的主要有Shell 、GSP 和航天炉;湿法气化目前在国内应用较多的主要有GE 、四喷嘴和清华炉。

这些气化技术各有优缺点,就气化炉本身而言也有很多科研单位和应用单位对其优缺点、性能、使用情况进行了介绍和对比。

由于甲醇工程是技术集成度很高的综合工程,涉及多个单元,尤其气化方式的不同会影响到原料制备、合成气净化、合成气变换等单元,因此仅仅从气化炉本身进行对比不尽全面,不尽合理。

本文从甲醇整个流程上选取航天炉作为干粉气化的代表,选取清华炉作为湿法气化的代表,从全流程的消耗进行比较,以便从整个流程上对两种气化方法有更全面的认识,以便于气化技术的选择。

为便于比较,选用国内目前较成熟的工艺路线进行比较,航天炉流程为:4.0MPa 气化,两段耐硫变换,低温甲醇洗,合成气压缩,甲醇合成。

清华炉流程为:6.5MPa 气化,一段耐硫变换,低温甲醇洗,合成气压缩,甲醇合成。

其中两种气化技术的甲醇合成装置均相同,故不作比较,仅对前面工序进行对比。

对于空分工段,不是本文比较的重点,仅对氧耗进行比较。

一般4.0MPa 气化,配套氧气压力为5.1MPa ;6.5MPa 气化,配套氧气压力为8.1MPa 。

如均采用内压缩流程,5.1MPa 和8.1MPa 相比,1Nm 3氧气的能耗相差约0.02KW ,在国内实际的运行案例中,两者的实际差别几乎没有,例如,神华宁煤采用 4.0MPa 气化,神华包头采用6.5MPa 气化,但是宁煤空分单位氧气的能耗却比包头的还要高。

1. 气化反应不论是干法气化还是湿法气化,其气化原理是相同的,目前在国内应用的高压气流床气化均是采用纯氧气化,主要的反应式为:m n 222n n C H ()+(m+)O =mCO +H O 42挥发分2C+O 2=2CO 22C+O =CO222CO+O =2CO2221H +O =H O 2C+H 2O=CO+H 2CO+H 2O=CO 2+H 2C+CO 2=2COC+2H 2=CH 4 对于湿法进料清华炉,由于大量水分随水煤浆进入气化炉,因此气化室内有大量的水蒸气存在,在炉内会发生部分CO 变换反应,有比较多的CO 会转化成CO 2,同时得到相同摩尔数的H 2,而且在高温下变换反应的速率很大,所以清华炉出气化炉的粗煤气中CO 含量比航天炉低,H 2含量比航天炉高。

航天炉和清华炉的消耗比较业界意见多不统一,参照两种炉型气化神木煤的气化代表性数据作为比较,以1000 Nm3有效气为比较基准:航天炉数据(采用高压N2输送煤粉):清华炉数据:上面两表以CO 全部变换为H2的极端情况作为比较,主要是要说明由于在气化炉内变换程度的不同而产生的差异,通过上表我们可以得出以下结论:●航天炉和清华炉在相同有效气产量的情况下,干粉气化采用氮气输送,变换后的气量大于水煤浆气化;●航天炉的煤耗比清华炉低,(800-766)÷800=0.0425=4.25%,氧耗低4.25×2=8.5%根据项目公司提供的煤种,航天炉和清华炉消耗见下表:表1 氧耗和煤耗比较表2.煤浆(粉)制备2.1 干粉制备干粉气化采用干磨,原料煤在微负压条件和热惰性气条件下,原料煤在磨煤机中磨粉的同时被热惰性气体干燥,热惰性气由热风炉提供。

惰性气体对煤粉进行吹扫并将煤粉夹带出磨煤机,同时将蒸发出来的水分带走。

惰性气体和煤粉在煤粉袋式过滤器中分离后,进入循环风机加压,部分气体放空,剩余部分通过热风炉加热后循环使用。

如果煤中的水分过高,则必须采用两级干燥进行。

对于此项目项目,煤中水分为14.75%,采用一级干燥即可。

研磨后的干煤粉含水量一般控制在2%左右,粒度要求大于90微米的小于10%、小于5微米的小于10%。

干粉制备主要消耗的物料有燃料气、工厂空气、氮气和电。

根据经验,制备一吨干煤粉的电耗为30KW(根据煤种不同会有所不同),燃料气耗一般根据煤的含水量不同而不同,如1吨含水量为14.75%的煤种,在干燥时需消耗的能量为1000×(0.1475-0.02)×2670÷0.7=486321KJ(燃料气能量利用率按70%计)。

干粉气化一般利用液化气、天然气、工厂废气或粗煤气燃烧产生热量进行干燥,如利用粗煤气进行干燥,则烘干1吨含水14.75%的煤,约需消耗粗煤气38.78m3(粗煤气热值按照12540KJ/Nm3)。

干燥时温度控制非常关键,如果温度过高,极有可能发生燃烧、爆炸的事故。

2.2水煤浆制备水煤浆气化采用湿磨,原料煤通过煤称重给料机和水、添加剂一起加入磨煤机,磨机采用溢流式,合格的煤浆从磨机的出口流出,煤浆浓度一般为60%~68%。

煤浆浓度一般和煤的内水有关,煤的内水越低,成浆性能越好,煤浆浓度越高。

水煤浆制备主要消耗的物料有水、添加剂和电。

添加剂的种类、添加量与煤种、水煤浆浓度,粒度等因素有关,通常通过试验确定,添加剂的加入量一般为煤浆量的0.1~0.3%。

根据经验,制备一吨水煤浆的电耗为10 KW(根据煤种不同会有所不同)。

制浆用水可以采用工厂难以处理的废水。

表2 煤浆(粉)制备比较表项目清华炉航天炉备注主要消耗吨浆电耗10KW,折吨粉电耗15.2KW,折吨醇电耗23.6KW 吨粉电耗30KW,折吨醇电耗42.8KW煤浆浓度66%计不需烘干吨煤干燥耗能486321KJ含水14.75% 吨浆添加剂1~3Kg 不需添加剂安全性水煤浆制备是在常温常压下操作,安全可靠性高。

粉煤制备是用可燃气体燃烧加热惰性气体来加热煤粉,挥已经投运干粉气化发生过该发份易挥发,容易发生自燃、类事故爆炸事故环保无废气排放有废气排放节水可利用废水将煤中的水烘干,需在后工段以蒸汽或锅炉水的形式补充3.煤粉(浆)的加压和输送3.1 干粉的加压和输送如下图所示系统为干粉比较常用的一种加压输送简图,一个煤粉系统给多个煤粉烧嘴供料。

来自干粉制备系统的煤粉首先进入煤粉储仓,然后进入煤粉锁斗,经加压后进入煤粉给料仓,煤粉锁斗和煤粉给料仓的排气进入煤粉装料袋滤器,其收集下来的煤粉再排入煤粉储仓。

煤粉给料仓的下部有锥形的充气锥,通过高压氮气或二氧化碳气对充气锥进行充气,高压氮气(或二氧化碳)的流量和压力必须进行严格控制。

干煤粉输送过程中主要消耗的物料为高压氮气(或二氧化碳)和低压氮气,高压氮气(或二氧化碳)由氮气(或二氧化碳)压缩机提供。

氮气(或二氧化碳)必须加热至90℃以上。

目前航天炉压力最高为4.0MPa,要求用高压氮气(或二氧化碳)输送,输送密度一般为350~400Kg/m3,从国内运行的经验来看,吨醇输送气电耗约80KW(和煤种有关)。

为保持煤粉输送的稳定性,煤粉输送管线需采用蒸汽伴热。

一般采用0.5MPa的低压蒸汽进行伴热。

煤粉管线伴热吨醇耗蒸汽约186Kg。

3.2 水煤浆的加压和输送来自煤浆制备的水煤浆进入煤浆槽,煤浆槽中的水煤浆通过煤浆搅拌器的搅拌保持悬浮,煤浆通过高压煤浆泵加压,进入水煤浆烧嘴。

煤浆输送主要通过煤浆泵进行输送,如采用 6.5MPa气化,水煤浆压力一般为7.0MPa,吨氨电耗一般为5KW左右。

表3 煤粉(浆)的加压和输送比较表4.进入气化炉的氧气和蒸汽4.1 干法气化的氧气和蒸汽对于4.0MPa干法气化,气化炉必须加入4.8MPa的过热蒸汽,过热蒸汽一般在氧气管线上加入,过热蒸汽在加入氧气管线之前必须经过过滤,以过滤蒸汽中可能携带的>10微米的锈皮颗粒。

蒸汽的加入量一般为吨醇120Kg左右。

为了避免蒸汽与氧气混合时发生冷凝,氧气也必须预热,氧气一般采用气化炉的锅炉水预热到180℃。

4.2水煤浆气化的氧气和蒸汽水煤浆气化不需加入蒸汽,氧气从空分过来后,不需任何处理直接加入气化炉。

表4 进入气化炉的氧气和蒸汽比较表项目清华炉航天炉备注主要消耗不需加蒸汽吨醇耗蒸汽120Kg氧气不需预热氧气需要预热至180℃操作性只需控制O2/C比需控制H2O/O2比和O2/C比,还需控制氧气和蒸汽的温度5.气化炉5.1 航天炉航天炉的水冷壁采用水冷盘管结构,在水冷壁和气化炉外壳之间的环隙中充有惰性气体。

从汽包来的锅炉水进入循环泵,加压后先送入氧气预热器加热氧气,出氧气预热器的锅炉水分四路进入气化炉水冷壁盘管,出盘管的汽液混合物进入汽包进行汽液分离,蒸汽送入管网,锅炉水进行循环。

气化炉的烧嘴装在气化炉的顶部中心位置,三条煤粉输送线分别进入同一个工艺烧嘴,氧气和过热蒸汽混合后也送入工艺烧嘴,煤粉、氧气和蒸汽在气化炉内进行反应,未反应的炉渣和粗煤气一起通过渣口进入气化炉激冷室。

气化炉内主要是依靠炉渣来保护水冷壁,水冷壁的产气量直接和炉渣的厚度有关。

由于水冷壁采用盘管结构,流动阻力大,锅炉水循环泵的扬程很高。

航天炉的煤粉通过三条煤粉管线进入气化炉烧嘴的三个煤粉管,在气化炉内形成旋流。

氧气经预热后和一定比例的蒸汽混合后进入气化炉,炉内轴向温度梯度为上部高,下部低。

对于液态排渣的气化炉,渣口的温度应保持在灰熔点以上,渣口温度的高低是决定渣口压差大小的主要影响因素,也是气化炉能否正常排渣的关键。

对于这种气化炉,由于煤粉出烧嘴的速度较低,一般<10m/S,所以其燃烧火焰短,气化炉轴向温度梯度大。

要保持气化炉正常排渣就必须首先提高氧煤比以提高气化炉上部的温度,从而提高渣口温度。

从航天炉的实际运行来看,如果入炉煤的灰熔点超过1450℃,炉顶温度将会很高,很容易造成气化炉上部烧坏。

因此航天炉在掺烧高灰熔点煤时需要添加石灰石控制入炉混煤的灰熔点在1450℃以下。

[见:卢正滔, 姜从斌, 朱玉营. 航天粉煤加压气化装置运行情况及煤种适用性分析. 氮肥技改, 2012年第4期, 1-8]5.2 清华炉清华炉的水冷壁采用垂直管结构,水循环按照自然循环设计,运行时按照强制循环运行。

从汽包来的锅炉水进入锅炉水循环泵,加压后进入水冷壁,出水冷壁的锅炉水进入汽包进行汽液分离,蒸汽送入管网,锅炉水经锅炉水循环泵加压循环,由于水冷壁采用垂直管结构,与盘管结构相比长度大大缩短,阻力很小,所以锅炉水循环泵的扬程较低。

水冷壁和气化炉外壳之间的环隙中充有干燥气体,气化炉的烧嘴装在气化炉的顶部中心位置,一条煤浆管线和氧气一起送入工艺烧嘴,水煤浆和氧气在气化炉内进行反应,未反应的炉渣和粗煤气一起通过渣口进入气化炉激冷室。

清华炉的水煤浆通过一条煤浆管线进入气化炉烧嘴,氧气同轴通过烧嘴的另外两个通道进入气化炉内。

为保证煤浆的充分雾化,氧气和煤浆出烧嘴必须保证具有一定的速率。

一般不小于100m/S,出烧嘴的火焰具有一定长度,为保证顺利排渣,在需要提高渣口温度时,只需适当加大中心氧,将火焰拉长减小气化炉的轴向温度梯度即可,而不需要增大氧煤比。