单脉冲电火花加工电源的设计

- 格式:pdf

- 大小:364.76 KB

- 文档页数:3

电火花加工脉冲电源研究现状与发展趋势电火花加工脉冲电源是电火花加工的核心组成部分,其性能直接影响到加工精度和效率。

本文将介绍电火花加工脉冲电源的研究现状和发展趋势。

目前,电火花加工脉冲电源的研究重点在于提高其稳定性、可靠性和智能化水平。

一方面,通过优化电路结构、调整参数设置等方式,提高电源的稳定性和可靠性,以满足高精度加工的需求;另一方面,引入先进的控制技术和智能算法,实现电源的自适应调节和优化控制,提升加工效率和精度。

未来,电火花加工脉冲电源的发展趋势将主要体现在以下几个方面:一是发展更高效、更稳定的电源技术,以应对高精度加工的需求;二是实现数字化、智能化控制,提高加工效率和稳定性;三是结合其他加工技术,如激光加工等,实现多工艺协同加工,提升加工效率和精度。

综上所述,电火花加工脉冲电源作为电火花加工的核心组成部分,其研究与发展对于提高加工效率和精度至关重要。

未来,随着科技的不断发展,电火花加工脉冲电源的技术将不断创新与进步。

- 1 -。

单脉冲电源工作原理

单脉冲电源的工作原理主要基于脉冲电镀技术。

在脉冲电镀过程中,当电流导通时,脉冲(峰值)电流相当于普通直流电流的几倍甚至几十倍。

这个瞬时高电流密度使金属离子在极高的过电位下还原,从而使沉积层晶粒变细。

当电流关断时,阴极区附近放电离子又恢复到初始浓度,浓差极化消除,这有利于下一个脉冲同期继续使用高的脉冲(峰值)电流密度,同时关断期内还伴有对沉积层有利的重结晶、吸脱附等现象。

此外,单脉冲电源也利用了半导体器件使高频交流电能进行整流、滤波、调压等变换,从而得到所需的直流电压与电流。

如需了解更多关于单脉冲电源的工作原理,建议查阅电子学或电化学领域的专业书籍或咨询相关领域的专家。

电火花加工及其脉冲功率电源得研究电火花加工又称放电加工(electrical discharge machining,简称EDM),由于其能进行难切削材料与复杂形状零件得加工,而得到广泛得应用。

其中最主要得部分就是脉冲电源,脉冲电源得技术性能好坏直接影响电火花成形加工得各项工艺指标,如加工质量精度、加工速度、电极损耗等。

本文将对电火花加工得原理及其脉冲电源进行简要介绍与研究。

一、电火花加工得工作原理进行电火花加工时,工具电极与工件分别接脉冲电源得两极,并浸入工作液中,或将工作液充入放电间隙。

通过间隙自动控制系统控制工具电极向工件进给,当两电极间得间隙达到一定距离时,两电极上施加得脉冲电压将工作液击穿,产生火花放电。

在放电得微细通道中瞬时集中大量得热能,温度可高达一万摄氏度以上,压力也有急剧变化,从而使这一点工作表面局部微量得金属材料立刻熔化、气化,并爆炸式地飞溅到工作液中,迅速冷凝,形成固体得金属微粒,被工作液带走。

这时在工件表面上便留下一个微小得凹坑痕迹,放电短暂停歇,两电极间工作液恢复绝缘状态。

紧接着,下一个脉冲电压又在两电极相对接近得另一点处击穿,产生火花放电,重复上述过程。

这样,虽然每个脉冲放电蚀除得金属量极少,但因每秒有成千上万次脉冲放电作用,就能蚀除较多得金属,具有一定得生产率。

在保持工具电极与工件之间恒定放电间隙得条件下,一边蚀除工件金属,一边使工具电极不断地向工件进给,最后便加工出与工具电极形状相对应得形状来。

因此,只要改变工具电极得形状与工具电极与工件之间得相对运动方式,就能加工出各种复杂得型面。

工具电极常用导电性良好、熔点较高、易加工得耐电蚀材料,如铜、石墨、铜钨合金与钼等。

在加工过程中,工具电极也有损耗,但小于工件金属得蚀除量,甚至接近于无损耗、工作液作为放电介质,在加工过程中还起着冷却、排屑等作用。

常用得工作液就是粘度较低、闪点较高、性能稳定得介质,如煤油、去离子水与乳化液等。

电火花成形加工脉冲电源控制系统的设计摘要:电火花成形加工是一种体积小、施加能量大的加工方法。

本文探讨电火花成形加工脉冲电源控制系统的设计方案。

首先,说明了电火花成形加工的原理,并介绍了主要组成部分。

其次,提出了用于脉冲电源控制的设计方案,重点介绍了以中央处理器为核心的系统控制结构,包括电源管理电路、脉冲发生器、软件等,并对相关参数进行了分析和对比。

最后,介绍了电火花成形加工脉冲电源控制系统的主要功能。

综上所述,本文探讨的电火花成形加工脉冲电源控制系统的设计工作在提高加工的精度、可靠性和加工效率方面取得了良好的效果。

关键词:电火花成形加工;脉冲电源控制;中央处理器1.论电火花成形(Electric Discharge Machining,简称EDM)加工是一种体积小、施加能量大的加工方法,它利用局部电源产生的火花,在电极表面和工件表面之间形成痕迹,从而达到加工的目的。

由于它可以实现特殊材料和复杂形状的部件成形,在汽车、航空航天、工具制造、电子信息等领域得到了广泛应用。

为了提高电火花成形加工的精度、效率和可靠性,必须采用先进精密的控制系统。

脉冲电源控制系统(Pulse Power Control System,简称PPCS)是其中的一种,可以实现快速、复杂的加工轨迹及更高的加工精度,是当前电火花成形加工自动化技术的发展方向之一。

本文首先对电火花成形加工的原理及其主要组成部分进行了介绍,然后提出了用于脉冲电源控制的设计方案,并对相关参数进行了分析和对比,最后介绍了电火花成形加工脉冲电源控制系统的主要功能。

2.火花成形加工原理电火花成形加工是一种利用放电热效应来切削金属的特殊加工方法,它的基本原理是利用火花放电来溶解金属中的原子,形成融洞,从而达到加工的目的。

电火花成形加工是一种非接触加工方法,因此不存在刃具损耗和刃具磨损等问题,具有尺寸精度高、加工质量好、加工部位不易受损和特殊材料也能加工等特点,是目前具有广泛应用前景的新型加工方法。

电火花加工的三个重要电参数电火花加工,听上去是不是有点高大上?其实就是利用电流的力量,给金属零件“开个小会”,让它们变得更精致!今天咱们就来聊聊这个过程中三个超级重要的电参数,别急,保证轻松幽默,绝对不让你打瞌睡。

1. 放电电压1.1 什么是放电电压?放电电压就像是电火花加工里的“开场白”,没它,这场技术盛宴就开不了场。

简单来说,它是电流在电极间跃跃欲试的那种“激情”,通过它,金属表面会产生高温,瞬间蒸发,形成小坑坑。

想象一下,电流就像个不安分的小孩,电压越高,它的兴奋程度就越高,冲劲十足。

1.2 放电电压的影响那么,放电电压有啥影响呢?首先,电压高了,金属表面损耗也跟着上升,放电效率嗖嗖地往上涨。

可是,电压不能随便调,过高了可能让加工变得“肆无忌惮”,结果可能是误伤其他部件,真是得不偿失。

就像做饭,火候掌握不好,菜都糊了可就麻烦了!2. 放电电流2.1 放电电流的定义接下来咱们说说放电电流,简单说就是电流通过电极时的“力度”。

它就像你推门的力量,力度不够,门不动;力量过大,门也可能坏掉。

电火花加工里,放电电流决定了电极的“动作幅度”,而这又直接影响了加工的速度和效果。

2.2 放电电流的调节不过,调节放电电流可得小心点,过低会让加工变得像蜗牛爬,效率低得吓人;过高了又容易让电极损耗过快,简直是赔了夫人又折兵!所以,适中的放电电流就像找到了最合适的鞋子,走起来才舒服,效果才好。

3. 脉冲宽度3.1 脉冲宽度的概念最后我们聊聊脉冲宽度。

这玩意儿听上去有点复杂,但其实不然。

脉冲宽度就像是一场舞会的节奏,长短不一,给人不同的感觉。

在电火花加工中,脉冲宽度决定了电流作用的时间长短,影响了材料去除的效率。

3.2 如何选择脉冲宽度如果脉冲宽度设置得太长,金属表面可能会烧焦;而如果太短,材料去除效果又差。

想象一下,咱们在跳舞,舞步不稳,节奏跟不上,结果只能是踩到别人的脚,场面尴尬得不行。

因此,找到合适的脉冲宽度,就像找到对的舞伴,一切都顺畅多了。

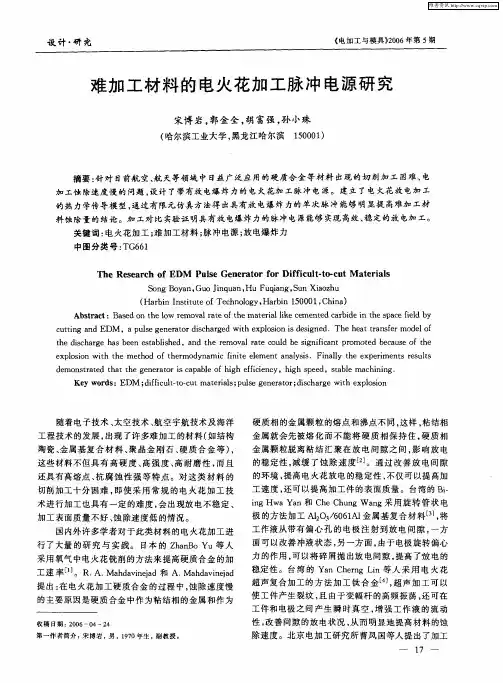

电火花加工及其脉冲功率电源的研究电火花加工又称放电加工(electrical discharge machining,简称EDM),由于其能进行难切削材料和复杂形状零件的加工,而得到广泛的应用。

其中最主要的部分是脉冲电源,脉冲电源的技术性能好坏直接影响电火花成形加工的各项工艺指标,如加工质量精度、加工速度、电极损耗等。

本文将对电火花加工的原理及其脉冲电源进行简要介绍和研究。

一、电火花加工的工作原理进行电火花加工时,工具电极和工件分别接脉冲电源的两极,并浸入工作液中,或将工作液充入放电间隙。

通过间隙自动控制系统控制工具电极向工件进给,当两电极间的间隙达到一定距离时,两电极上施加的脉冲电压将工作液击穿,产生火花放电。

在放电的微细通道中瞬时集中大量的热能,温度可高达一万摄氏度以上,压力也有急剧变化,从而使这一点工作表面局部微量的金属材料立刻熔化、气化,并爆炸式地飞溅到工作液中,迅速冷凝,形成固体的金属微粒,被工作液带走。

这时在工件表面上便留下一个微小的凹坑痕迹,放电短暂停歇,两电极间工作液恢复绝缘状态。

紧接着,下一个脉冲电压又在两电极相对接近的另一点处击穿,产生火花放电,重复上述过程。

这样,虽然每个脉冲放电蚀除的金属量极少,但因每秒有成千上万次脉冲放电作用,就能蚀除较多的金属,具有一定的生产率。

在保持工具电极与工件之间恒定放电间隙的条件下,一边蚀除工件金属,一边使工具电极不断地向工件进给,最后便加工出与工具电极形状相对应的形状来。

因此,只要改变工具电极的形状和工具电极与工件之间的相对运动方式,就能加工出各种复杂的型面。

工具电极常用导电性良好、熔点较高、易加工的耐电蚀材料,如铜、石墨、铜钨合金和钼等。

在加工过程中,工具电极也有损耗,但小于工件金属的蚀除量,甚至接近于无损耗。

工作液作为放电介质,在加工过程中还起着冷却、排屑等作用。

常用的工作液是粘度较低、闪点较高、性能稳定的介质,如煤油、去离子水和乳化液等。

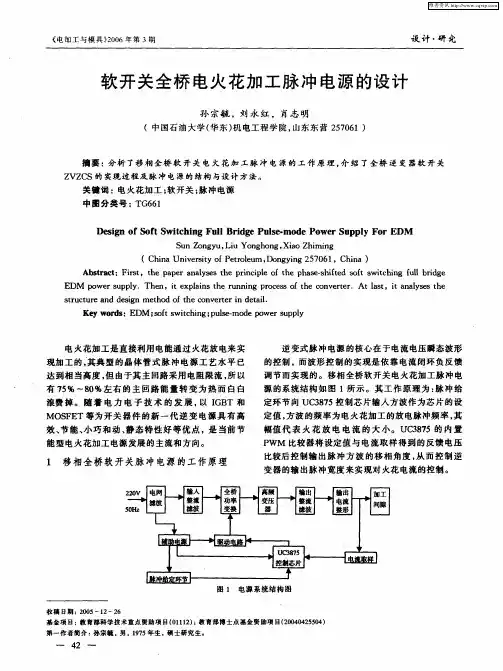

第1期(总第152期)2009年2月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.1F eb.文章编号:1672-6413(2009)01-0148-03单脉冲电火花加工电源的设计叶明国,杨胜强,曹明让,王燕青,马丽华(太原理工大学,山西 太原 030024)摘要:单脉冲放电对电火花放电加工机理的研究具有重要的意义,通过对单脉冲放电凹坑的研究可以定性或是定量地分析蚀除率、表面粗糙度与电参数的关系。

适合于课题研究目的的单脉冲放电电源是对单脉冲电火花加工机理深入分析的关键,详细地介绍了一种实验室单脉冲电源的制作方法。

关键词:电火花加工;单脉冲电源;单片机中图分类号:T G66 文献标识码:B收稿日期:2008-06-05;修回日期:2008-09-27作者简介:叶明国(1979-),男,山东烟台人,在读硕士研究生,研究方向:表面光整加工技术。

0 引言电火花放电时,电极表面的材料究竟是怎样被蚀除下来的,这一微观过程的物理本质即是所谓电火花加工的机理。

在实际加工过程中,电火花小孔加工是在连续脉冲放电条件下进行的。

连续脉冲放电加工是一个非常复杂的物理过程,很难确定各个因素对放电的具体影响,而单脉冲放电可以很好地用来分析各个参数对放电过程的影响。

研究单脉冲放电加工是研究电火花放电加工机理的基础,通过对单脉冲放电凹坑的微观因素的研究,我们可以更好地认识在连续脉冲下电火花的加工机理[1]。

但是进行单脉冲放电的研究必须要有满足实验目的的单脉冲放电电源。

此文将详细介绍一种用于放电加工机理研究的单脉冲电源制作方法。

1 单脉冲电火花加工电源的电路设计1.1 单脉冲电火花加工电源的设计方案晶体管脉冲电源自发明以来,因电极损耗低、生产率高、工作稳定性好和加工质量高等优点而一直被广泛应用。

它是利用功率晶体管作为开关元件而获得的单向脉冲,并且具有脉冲频率高、脉冲参数容易调节、脉冲波形好以及自适应控制等优点[2]。

在脉冲波形上人们也相继应用了矩形波、阶梯波、三角波以及梯形波等,各种波型虽然各有优点,但矩形波脉冲电源因其波形稳定、易控、易实现且生产率较高而被广泛采用。

在电火花加工中,脉冲参数与单脉冲放电能量有密切的关系。

单个脉冲的能量若达到10-6J 就可加工出直径 0.001mm 的超微孔。

脉冲参数的精确控制和脉冲放电能量的利用效率对单脉冲放电实验的工艺指标有直接的影响。

所以单脉冲电源设计需要满足以下要求: 脉冲电压的上升沿和下降沿波形要陡; 脉冲的主要参数在很大范围内可调且控制精度高; 脉冲电源要工作稳定可靠,元器件性价比要高,制作简单,体积要小。

基于上述原因确定的单脉冲电源的设计方案见图1。

图1 单脉冲电源的设计方案1.2 控制脉冲信号电路及抗干扰设计采用以PIC16F877单片机为核心的电路来产生脉冲信号。

PIC16F877内采用了哈佛总线结构,即在芯片内部将数据总线和指令总线分离,能使脉冲参数在很大的 s 范围内变化。

它的指令具有单字节、单周期的特点,有利于提高CPU 执行指令的速度,且内置高速振荡电路,使得晶振最高可达20MHz ,是典型的供实验使用的芯片。

PIC16F877及光耦电路见图2。

其工作原理如下:在各个电子元件处于正常工作状态且外接火花放电电压时,若PIC 处于复位状态,按一下SW1开关,单脉冲电源就会输出一个放电脉冲。

若要输出下一个,则需按SW 1使PIC 复位后,再按SW1即可。

本设计可以产生多种不同的脉宽,它是通过拨码开关来选择的,最多可达32种。

PIC16F877中有一个内置的CCP 模块,该模块包含一个16位寄存器,这个寄存器可以作为PWM 主/从工作周期寄存器,在PWM 工作方式下,CCP X 引脚可以产生高达10位分辨率的精确脉宽调制输出[3]。

在实验过程中,若时间精度要求不严格或不考虑占空比,则可由图2的XT5中接RC6端子输出单脉冲;若需精确控制时间或考虑占空比,则可采用接CCP X 引脚输出,由PWM 加上内部时间寄存器可精确灵活地实现各种脉宽输出。

为了避免在实验过程中受到外界条件和元器件本身的干扰,在控制信号和驱动放大之间加入6N137光电耦合器。

光电耦合器的输入端必须与工作电压完全隔离。

为了尽可能节省电源,采用一个三端稳压器LM 7805把15V 电压稳定降压在5V 供给光电耦合器。

L1端15V 电压串联上拉电阻,保证光电耦合器输出端为高电平[4]。

图2 P IC 16F 877及光耦工作电路1.3 功率驱动放大开关电路设计由PIC 产生单脉冲后,经过功率放大后驱动场效应管的导通与截止来控制电火花加工电源的接通与断开,从而产生我们需要的单脉冲,控制脉冲宽度t j 即为电火花加工电源单脉冲的宽度t i ,实验中所需要的具体的脉冲宽度通过PIC 编程来实现。

根据功率级使用的开关元件不同,可以分为闸流管式、电子管式、晶闸管式、晶体管式、绝缘栅双极晶体管式(IG-BT )和功率场效应管式(M OSFET)等多种类型,在此我们选用场效应管IRFP250N,此管最高电流可达30A ,能充分保证电路电流的需要。

功率驱动选择M OSFET 专用驱动芯片TPS2812P,最大电流可达2A [5],二者结合可以保证M OSFET 的迅速开通。

为了避免突然断电后形成反流,在场效应管漏极串联一个二级管FR604;为了释放断路时场效应管端电压,给场效应管并联一个二级管FR304,同时为了保证栅极电压在一定幅值范围内变化,故接入对接的两个稳压管。

图3即为运用上述元件构成的脉冲电源开关驱动电路部分原理图。

图3 功率开关驱动电路(部分) 总原理图制成以后可通过Protel 99SE 或是pr oteus 制成PCB 板,然后刻成线路板。

由于电火花放电的击穿电压通常大于间隙电压,为了使场效应管处于正常工作状态,使用图3印制后的电路板做实验时,必须在外接直流电源与MOSFET 之间加限流电阻R 。

通常在加工中,因工具电极材料不同形成的工具电极与工件之间的间隙电压也不同,故电阻值要根据间隙电压和每只M OSFET 场效应管所通过的工作电流I 来计算。

假设每只MOSFET 场效应管需要通过的电流为I ,电极间隙电压为u ,外接直流电源为U ,则串联的电阻值为:R =(U -u )/I 。

1.4 消振处理产生的单脉冲是通过手动按键来输出的。

平时按键开关总是处于断开状态,当按下键时它才闭合,按键产生的波形通常如图4所示,这是因为无论是按下键还是放开键人的手都会产生抖动。

脉冲放电痕和电蚀产物的大小主要取决于单个脉・149・ 2009年第1期 叶明国,等:单脉冲电火花加工电源的设计冲的放电能量,所以单脉冲能量的精确控制是实现微细电火花加工的关键技术之一。

在单脉冲电火花加工实验中,由于每次只产生一个脉冲,进行一次放电,脉冲的参数和能量对实验结果影响很大。

按键时产生的抖动若不能消除,将直接影响脉冲的能量和参数,因此实验过程中必须消除抖动。

消除抖动的方法有两种:一种是用软件消除,软件消除抖动需通过编程来实现;另一种是硬件消除,通常可以在输出端加R -S 触发器或是单稳态电路[6]。

图4 按键波形1.5 脉冲的生成脉冲的产生需由编程来实现,编程语言包括汇编语言和C 语言。

C 语言作为高级语言虽然具有易学、灵活的特点,但汇编语言因具有针对性强、执行速度快等特点,在PIC 编程领域中仍占居主导地位。

对于图2单片机,要输出不同脉宽的脉冲信号,可以通过基址加PORTB 的值作为偏移地址查表的方式输出,也可以由PIC16F877内置的一个定时寄存器定时输出,或是由PWM 和定时器来输出。

程序经MPLAB IDE 环境运行调试后生成二进制.hex 文件,用烧写器将.hex 文件烧入PIC16F877。

把写入程序的PIC16F877插到线路板之后,接入各个电源,电火花单脉冲电源即制作完毕。

2 单片机单脉冲信号程序仿真为了验证程序的可行性,可采用功能强大的电子电路仿真软件pro teus 进行虚拟单片机仿真,通过示波器来观察输出的波形。

在仿真之前,要将程序源代码在M PLAB IDE 环境中运行调试无错误后所生成的.hex 文件加载到PIC16F877中,执行debug 中的execute 保存文件,运行start/debug,打开示波器调整参数,然后操作手动开关,示波器显示相应的波形,仿真结果见图5。

图5 仿真结果图3 结论单脉冲电源的设计是进行电火花加工机理研究的重要组成部分,单片机产生的单脉冲信号的精确性对单脉冲电源的性能起着决定性作用。

基于PIC 16F 877的这种电火花单脉冲电源结构简单、制作方便、性能稳定,能产生各种不同参数的矩形单脉冲。

通过pr oteus 软件的模拟仿真表明,这种电源产生的矩形波脉冲波形稳定、易控、易实现。

同时这种电源制作机理对于那些需要进行梯形波、三角波或是阶梯波的电火花单脉冲电源研究的实验者来讲,也具有一定的借鉴和启发作用。

参考文献:[1] 李明辉.电火花加工理论基础[M ].北京:国防工业出版社,1989.[2] 刘晋春,赵家齐,赵万生.特种加工[M ].北京:机械工业出版社,2004.[3] 彭树生,庄志洪,赵惠唱.P IC 单片机原理及应用[M ].北京:机械工业出版社,2001.[4] 马仕龙.基于单脉冲电火花加工的材料蚀除机理研究[D ].哈尔滨:哈尔滨工业大学,2006:30-31.[5] 任忠辉,宋博岩,韩荣第,等.电火花微能电源研究现状[J].电加工与模具,2006(3):29-32.[6] 谢维成,杨加国.单片机原理与应用及C51程序设计[M ].北京:清华大学出版社,2006.Design of a Single Pulse Generator for EDMYE Ming -guo ,YANG Sheng -qiang ,CAO Ming -rang ,WANG Yan -qing ,MA Li -hua(T aiyuan University of T ech nology,T aiyuan 030024,China)Abstract :T he single pulse discharg e has impo rt ant meaning to t he resear ch of EDM mechanism.People can r esearch t he r elation betw een r emo ving ra ting ,r oughness of sur face and electrica l par ameter s by r esear ch on the sing le pulse dischar ge micr o -pit s .It isnecessit y to ha ve a suitable sing le pulse g ener ato r to study the pr ocess o f EDM .One w ay of ma king the single pulse genera tor will be intr oduced in the paper in det ail.Key words :EDM ;sing le pulse g enerat or ;micr opr ocesso r(上接第147页)Design of Radio Frequency Reader Used inLubricant Oil Refueling SystemWANG Ying ,BA Peng(College of M echanical Engineer ing ,Shenyang Ligong Univer sity ,Shenyang 110168,C hina )Abstract :T aking M CU A T 89C52as the cor e,by use o f r adio fr equency ident ification techno lo gy and go od human-co mputerinter actio n int erface,this paper desig ned a r adio frequency r eader fo r lubr icant o il r efueling sta tio n,gav e t he hardw are config uration and so ftwa re flow chart .Desig ning a CA N bus communication mode ensur ed t he sy st em to ex change data r eliably a nd stably .Key words :lubricant oil r efueling st atio n;RF ID;HCI interface;CA N bus・150・ 机械工程与自动化 2009年第1期 。