电火花加工

- 格式:docx

- 大小:24.38 KB

- 文档页数:7

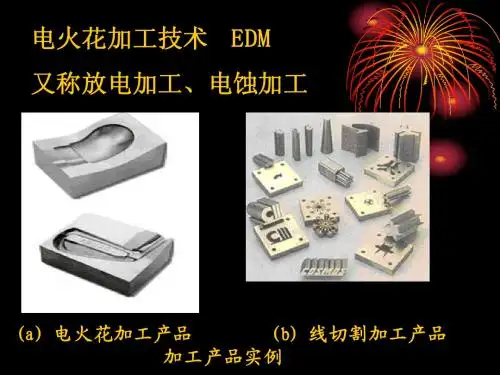

电火花加工(英语:Electrical Discharge Machining,简称EDM),又称放电加工,是特种加工技术的一种,广泛应用在模具制造、机械加工行业。

电火花加工可以用来加工传统切削方法难以加工的超硬材料和复杂形状的工件,通常用于加工导电的材料,可以在诸如钛合金、工具钢、碳钢和硬质合金等难加工材料上加工复杂的型腔或者轮廓。

电火花加工原理是在导电的工具电极和工件之间施加上周期性快速变化的电压脉冲,通过浸没在绝缘介质中的工具电极与工件之间的脉冲性放电所产生的局部高温使工件表面金属熔化、气化,从而蚀除金属。

因此在加工过程中几乎不存在切削力。

应用这种加工方法的机床主要有:∙电火花成型加工机床:工具电极一般采用石墨或紫铜,工具和工件浸没在煤油基工作液中,通过放电把工具电极上的形状复制到工件上。

∙电火花线切割加工机床:采用去离子水(Deionized water)作为绝缘介质,采用黄铜丝或黄铜镀锌丝作为工具电极(中国大陆发明的往复走丝电火花加工线切割机床通常采用乳化液,采用钼丝作为工具电极)。

目录[隐藏]∙ 1 历史∙ 2 优点∙ 3 缺点∙ 4 线切割∙ 5 电火花加工分类∙ 6 电火花机分类∙7 电火花机放电微观过程[编辑]历史1943年,苏联学者拉扎连科夫妇(Dr. B.R. Lazarenko 及 Dr. N.I. Lazarenko )发明电火花机,使用电阻、电容回路,即RC回路。

50年代,改进为电阻、电感、电容等回路,即既RLC回路。

60年代,改进为晶体管,可控硅脉冲电源。

70年代,改进为高低压复合脉冲、多回路脉冲、等幅脉冲、可调波形脉冲电源。

80年代,采用工业级CPU控制,能实现G码编辑等功能,极大的提升了使用性能。

日本牧野(Makino)公司在1980年发明第一台数字控制电火花加工机。

至1990年代,采用了多轴控制及刀库(ATC)技术。

近些年,无电阻技术、直线导轨技术、混粉技术等一批新工艺也成功运用在电火花机上。

什么是电火花加工一、什么是电火花加工电火花是一种自激放电,其特点如下:火花放电的两个电极间在放电前具较高的电压,当两电极接近时,其间介质被击穿后,随即发生火花放电。

伴随击穿过程,两电极间的电阻急剧变小,两极之间的电压也随之急剧变低。

火花通道必须在维持暂短的时间(通常为10-7-10-3s)后及时熄灭,才可保持火花放电的“冷极”特性(即通道能量转换的热能来不及传至电极纵深),使通道能量作用于极小范围。

通道能量的作用,可使电极局部被腐蚀。

利用火花放电时产生的腐蚀现象对材料进行尺寸加工的方法,叫电火花加工。

电火花加工是在较低的电压范围内,在液体介质中的火花放电。

二、电火花加工的特点电火花加工是与机械加工完全不同的一种新工艺。

随着工业生产的发展和科学技术的进步,具有高熔点、高硬度、高强度、高脆性,高粘性和高纯度等性能的新材料不断出现。

具有各种复杂结构与特殊工艺要求的工件越来越多,这就使得传统的机械加工方法不能加工或难于加工。

因此,人们除了进一步发展和完善机械加工法之外,还努力寻求新的加工方法。

电火花加工法能够适应生产发展的需要,并在应用中显示出很多优异性能,因此,得到了迅速发展和日益广泛的应用。

电火花加工的特点如下:1.脉冲放电的能量密度高,便于加工用普通的机械加工方法难于加工或无法加工的特殊材料和复杂形状的工件。

不受材料硬度影响,不受热处理状况影响。

2.脉冲放电持续时间极短,放电时产生的热量传导扩散范围小,材料受热影响范围小。

3.加工时,工具电极与工件材料不接触,两者之间宏观作用力极小。

工具电极材料不需比工件材料硬,因此,工具电极制造容易。

4.可以改革工件结构,简化加工工艺,提高工件使用寿命,降低工人劳动强度。

基于上述特点,电火花加工的主要用途有以下几项:1) 制造冲模、塑料模、锻模和压铸模。

2) 加工小孔、畸形孔以及在硬质合金上加工螺纹螺孔。

3) 在金属板材上切割出零件。

4) 加工窄缝。

5) 磨削平面和圆面。

1.电火花加工发展电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工,英文简称EDM。

1943年,苏联学者拉扎连科夫妇研究发明电火花加工,之后随着脉冲电源和控制系统的改进,而迅速发展起来。

最初使用的脉冲电源是简单的电阻-电容回路。

50年代初,改进为电阻-电感-电容等回路。

同时,还采用脉冲发电机之类的所谓长脉冲电源,使蚀除效率提高,工具电极相对损耗降低。

随后又出现了大功率电子管、闸流管等高频脉冲电源,使在同样表面粗糙度条件下的生产率得以提高。

60年代中期,出现了晶体管和可控硅脉冲电源,提高了能源利用效率和降低了工具电极损耗,并扩大了粗精加工的可调范围。

到70年代,出现了高低压复合脉冲、多回路脉冲、等幅脉冲和可调波形脉冲等电源,在加工表面粗糙度、加工精度和降低工具电极损耗等方面又有了新的进展。

在控制系统方面,从最初简单地保持放电间隙,控制工具电极的进退,逐步发展到利用微型计算机,对电参数和非电参数等各种因素进行适时控制。

进行电火花加工时,工具电极和工件分别接脉冲电源的两极,并浸入工作液中,或将工作液充入放电间隙。

通过间隙自动控制系统控制工具电极向工件进给,当两电极间的间隙达到一定距离时,两电极上施加的脉冲电压将工作液击穿,产生火花放电。

在放电的微细通道中瞬时集中大量的热能,温度可高达一万摄氏度以上,压力也有急剧变化,从而使这一点工作表面局部微量的金属材料立刻熔化、气化,并爆炸式地飞溅到工作液中,迅速冷凝,形成固体的金属微粒,被工作液带走。

这时在工件表面上便留下一个微小的凹坑痕迹,放电短暂停歇,两电极间工作液恢复绝缘状态。

紧接着,下一个脉冲电压又在两电极相对接近的另一点处击穿,产生火花放电,重复上述过程。

这样,虽然每个脉冲放电蚀除的金属量极少,但因每秒有成千上万次脉冲放电作用,就能蚀除较多的金属,具有一定的生产率。

在保持工具电极与工件之间恒定放电间隙的条件下,一边蚀除工件金属,一边使工具电极不断地向工件进给,最后便加工出与工具电极形状相对应的形状来。

电火花加工简述一、电火花加工原理与特点电火花加工是一种利用电极之间脉冲放电时所产生的电力腐蚀现象进行加工的方法。

在加工过程中,工具与工件之间不断产生脉冲性的火花放电,靠放电使局部瞬间产生的高温蚀除工件多余材料。

随着电火花加工技术的发展,逐步在成型加工方面形成两种主要加工方式:电火花成型加工和电火花线切割加工。

1.电火花加工原理图6.70 电火花加工原理电火花加工又称为电腐蚀加工,其加工原理见图6.70所示。

电火花加工时,工具电极和被加工工件放入绝缘液体中,在两者之间加100V左右的电压。

因为工具电极和工件的表面不是完全平滑的,存在着无数个凹凸不平处,所以当两者逐渐接近、间隙变小时,在工具电极和工件表面的某些点上,电场强度急剧增大引起绝缘液体的局部电离,通过这些间隙发生火花放电。

电火花加工时,一秒钟会发生数十万次脉冲放电,每次放电都由10-5~10-4 ms的火花放电及持续10-3~1ms的过渡电弧构成。

火花的温度高达5 000℃,火花发生的微小区域(放电点)内,工件材料被熔化和气化。

同时,该处的绝缘液体也被局部加热,急速地气化,体积发生膨胀随之产生很高的压力。

在这种高压力的作用下,已经熔化、气化的材料就从工件的表面迅速地被除去。

每次放电后,工件表面上产生微小放电痕,这些放电痕的大量积累就实现了工件的加工。

电火花加工中的放电具有放电间隙小、温度高、放电点电流密度大等特点。

2.电火花加工的特点电火花加工有以下特点:(1)可以加工任何硬、脆、韧、软、高熔点的导电材料,在一定条件下,还可以加工半导体材料和非导电材料。

(2)加工时“无切削力”,有利于小孔,薄壁、窄槽以及各种复杂形状的孔、螺旋孔、型腔等零件的加工,也适合于精密微细加工。

(3)当脉冲宽度不大时,对整个工件而言,几乎不受热的影响,因此可以减少热影响层,提高加工后的表面质量,也适于加工热敏感的材料。

(4)可以任意调节脉冲参数,在一台机床上连续进行粗、半精、精加工。

课程名称:院系:专业:班级:学号:姓名:电火花加工1.概述电火花加工是一种自激放电,故又称放电加工(EDM),于20世纪40年代开始研究并逐步应用于生产,是目前机械制造业中应用最广泛的特种加工方法之一,在难切削材料、复杂型面零件等的加工中得到了广泛应用。

2.原理火花放电的两个电极间在放电前具较高的电压,当两电极接近时,其间介质被击穿后,随即发生火花放电。

伴随击穿过程,两电极间的电阻急剧变小,两极之间的电压也随之急剧变低。

火花通道必须在维持暂短的时间(通常为后及时熄灭,才可保持火花放电的“冷极”特性(即通道能量转换的热能来不及传至电极纵深),使通道能量作用于极小范围。

通道能量的作用,可使电极局部被腐蚀。

利用火花放电时产生的腐蚀现象对材料进行尺寸加工的方法,叫电火花加工。

电火花加工是在较低的电压范围内,在液体介质中的火花放电。

3.特点1.脉冲放电的能量密度高,便于加工用普通的机械加工方法难于加工或无法加工的特殊材料和复杂形状的工件。

不受材料硬度影响,不受热处理状况影响。

2.脉冲放电持续时间极短,放电时产生的热量传导扩散范围小,材料受热影响范围小。

3.加工时,工具电极与工件材料不接触,两者之间宏观作用力极小。

工具电极材料不需比工件材料硬,因此,工具电极制造容易。

4.可以改革工件结构,简化加工工艺,提高工件使用寿命,降低工人劳动强度。

基于.上述特点,电火花加工的主要用途有以下几项:1)制造冲模、塑料模、锻模和压铸模。

2)加工小孔、畸形孔以及在硬质合金上加工螺纹螺孔。

3)在金属板材上切割出零件。

4)加工窄缝。

5)磨削平面和圆面。

6)其它(如强化金属表面,取出折断的工具,在淬火件上穿孔,直接加工型面复杂的零件。

4.表面粗糙度和加工精度除与普通加工相类似的机床精度、安装误差、工具误差等外,还与放电间隙和“二次放电”等有关。

电火花加工时,电极与工件之间存在着一定的放电间隙,如果加工过程中放电间隙保持不变,则可以通过修正电极的尺寸对放电间隙进行补偿,以获得较高的加工精度。

然而,放电间隙的大小实际上是变化的,影响着加工精度。

1)表面粗糙度电火花加工表面的粗糙度取决于放电蚀坑的深度及其布的均匀程度,只有在加工表面产生浅而分布均匀的放电蚀坑,才能保证加工表面有较小的粗糙度值。

为了控制放电凹坑的均匀性,需要采用等能量放电脉冲控制技术,即检测间隙电压击穿下降沿,控制放电脉冲电流宽度相等,用相同的脉冲能量进行加工,从而使加工表面粗糙度微观上均匀一致。

2)加工间隙(侧面间隙)的影响加工间隙的大小及其一致性直接影响电火花成形加工的加工精度。

只有掌握每个规准的加工间隙和表面粗糙度的数值,才能正确设计电极的尺寸,决定收缩量,确定加工过程中的规准转换。

3)加工斜度的影响在加工中,不论型孔还是型腔,侧壁都有斜度,形成斜度的原因,除电极侧壁本身在技术要求或制造中原有的斜度外,一般都是由电极的损耗不匀,以及“二次放电”等因素造成的。

(1)电极损耗的影响。

电极由于损耗而形成锥度,这种锥度反映到工件上,就形成了加工斜度;(2)工作液脏污程度的影响。

工作液越脏,“二次放电”的机会就越多,同时由于间隙状态恶劣,电极回升的次数必然增多。

这两种情况都将使加工斜度增大。

(3)冲油或抽油的影响。

采用冲油或抽油对加工斜度的影响是不同的。

用冲油加工时,电蚀产物由已加工面流出,增加了“二次放电”的机会,使加工斜度增大。

而用抽油加工时,电蚀产物是由抽吸管排出去,干净的工作液从电极周边进入,所以在已加工面出现”二次放电”的机会较少,加工斜度也就小。

(4)加工深度的影响。

随着加工深度的增加,加工斜度也随着增加,但不是成比例关系。

当加工深度超过一定数值后,被加工件的上口尺寸就不再扩大了,即加工斜度不再增加。

不同的加工对象对加工斜度的要求也不同。

在型腔加工中,由于本身要求有一定的拔模斜度,则对加工斜度的要求并不严格。

对于直壁冲模,则要求加工斜度比较严格。

只要掌握影响加工斜度的规律,可达到预定的要求。

4)楞角倒圆的原因及规律电极尖角和楞边的损耗,比端面和侧面的损耗严重,所以随着电极楞角的损耗导致楞角倒圆,加工出的工件不可能得到清楞。

而且,随着加工深度的增加,电极楞角倒圆的半径增大。

但超过一加工深度,其增大的趋势逐渐缓慢,最后停留在某一最大值上。

楞角倒圆的原因除电极的损耗外,还有放电间隙的等距离性。

凸尖楞电极由于尖角放电的等距离性,必然使工件产生圆角;凹尖楞电极的尖点根本不起放电作用,但由于积屑也会使工件凸楞倒圆。

因此,既使电极完全没有损耗,由于间隙放电的等距离性仍然不可能得到完全的清楞。

如果要求倒圆半径很小,必须要缩小放电间隙。

在一般型腔加工中,往往对清角的要求并不非常严格。

而加工冲模却常要求清楞清角,可用增加电极穿透深度的办法来实现。

5.电火花加工的发展趋势1)电火花加工精密化电火花加工的精密化可以理解为两方面的内容:一是加工尺寸上的精密性,二是加工表面质量的精密性。

在电火花加工过程中,与尺寸精度有直接关系的因素是上面提到的放电间隙和电极损耗。

精密的电火花加工,加工过程中应保持较小的放电间隙,并使放电间隙稳定在一个较小范围内。

而放电间隙的调整与极间状态密切相关,实时、准确地检测出两极间的放电状态,则为调整两极间合适的放电间隙提供了必要的条件,加工间隙的准确调整还有赖于合理的伺服控制策略等。

由于电火花加工状态复杂多变,为加工状态的检测和放电间隙的控制增加了难度。

因此,需加强电火花加工状态的检测、加工间隙的控制以及加工电源的稳定性等方面的研究。

如何降低工具电极的损耗,从而实现高速、低损耗的精密加工是电火花加工不断追求的目标。

电火花加工表面质量的精密化是加工精密化的另一方面的内容。

电火花加工表面是一系列的微小放电凹坑重叠组成的,一般的加工条件下表面有微裂纹,为达到较好的加工表面,需要在电火花之后增加手动抛光工序,这增加了工人的劳动强度和加工成本,制约电火花加工速度的提高,不利于自动化加工实现。

因此,实现电火花加工表面质量的精密化仍是今后的研究发展方向。

较小面积的电火花加工可以通过精微加工电源实现,微能电源对电火花加工表面质量的改善很有效果,能够达到较好的表面质量。

大面积的电火花成型加工表面的精密化,目前普遍使用的加工方法是混粉电火花加工技术,可以实现加工表面的镜面加工效果,加工出的工件表面微裂纹少,工件的表面性能得到提高。

除了对该技术的加工机理和工艺进行研究外,较大面积的混粉电火花加工专用脉冲电源是其关键技术。

目前,国外已经有专门的混粉电火花设备,如日本Sodick公司的PIKA 系列电源等,而我国在国产的机床上没有配备实现混粉加工的专用电源和装备,因此对混粉电火花加工工艺及混粉专用设备的开发还有研究和提升的空间。

2)电火花加工微细化如今,微细化发展成为机械制造业的重要发展方向,其中微细电火花加工技术是实现微细加工的重要加工方法之一。

这是由电火花加工的特点所决定的,即工具与工件之间几乎没有宏观的作用力,且不受工件硬度的制约,有利于实现加工尺寸的微细化。

电火花线磨削技术WEDG(Wire Electric Discharge Grinding) 的出现,使微细电火花加工进入了实用化阶段,因此微细电火花加工技术是今后一个重要的发展方向。

目前,微细多孔电火花加工技术有:用微细阵列电极加工阵列孔,另一种是由增泽隆久等人提出的方法,即微细电火花加工该装置有两套线电极磨削系统(WEDGA和WEDGB)。

WEDGA对工具电极进行粗加工,WEDGB对工具电极进行精加工,合理地控制WEDA和WEDGB的相对位置就能得到不同尺寸的微细电极,用微细工具电极加工微细孔。

此外,利用工件的超声振动来提高微细电火花的加工速度取得了良好的结果。

3)电火花加工的高速高效化同传统的切削加工相比,电火花加工速度和加工效率很低。

因此,高速高效化是电火花加工技术的发展方向提高电火花加工速度和加工效率,可以从以下几方面来实现:(1)研究新型的电火花节能电源。

(2) 采用电火花铣削加工技术,即使用简单形状的电极进行类似于数控铣削加工的电火花铣削技术的也是提高的火花加工速度的一种方法,并可实现电火花加工的自动化。

(3)提高电火花加工机床伺服系统的响应是提高加工速度的另一种方法。

(4)利用先进技术手段提高电火花加工速度。

4)绿色的电火花加工以及复合加工不使用液体冷却或加工,而利用气体作为工作介质的“干式”加工,即绿色制造是制造业的发展方向之一。

具体到电火花加工领域,传统的电火花成形加工主要的污染源之一是工作液,尤其是碳氢化合物的油类工作液。

这类工作液是高分子碳氢化合物,具有较强的挥发性。

加工时的高温使油分解产生大量的分解物,这些分解物主要以烟气的形式排放出来,其主要成分为H2、CO、CO2等,这些气体对机床操作人员的健康不利,而且对环境有害,还能够分解老化机床上的密封件。

用气体介质取代液体介质,可以实现电火花的绿色加工。

这是因为,气中电火花加工过程不产生有害的气体,不会对对操作人员的健康产生有害的影响,而且没有令人头疼的废物处理问题,尤其是使用资源丰富的空气,发展前景可观。

目前,气中电火花加工还处在实验研究阶段,对其的研究应进一步加强。

5)开发新的加工工艺要实现电火花加工技术的长足发展,需要不断地开发新工艺和新方法,这是促进电火花加工技术发展的动力。

目前,这方面的代表是气中电火花加工技术和电火花加工绝缘陶瓷技术,这两种加工方法突破了人们以往对电火花加工技术的局限性认识,形成了电火花加工技术的新工艺方法,丰富了电火花加工的研究内容,拓宽了研究方向。

气中电火花加工的实现突破了电火花加工只能在液体介质中进行的认识;而电火花加工绝缘陶瓷技术突破了被加工材料必须是导电材料的限制,该技术的关键是在加工前在陶瓷表面覆盖上辅助电极mj。

加工是在煤油工作液中进行,先对辅助电极区域进行加工,借助于从加工煤油中分解出来的碳元素被附着于陶瓷表面,形成一层“生成导电膜”,进入绝缘性陶瓷材料区域。

北京科技大学的贾志新对立式旋转电火花线切割的加工特性进行了分析并初步进行了实验,认为这种电火花线切割加工方式断丝率低,加工平稳性好,排屑好,加工速度高,表面粗糙度好。

通过对立式回转电火花线切割加工技术特性的分析,认为该技术在原理上具有许多优越性,是一种很有发展前景的加工技术。

尽管目前该技术在加工机理、加工动力学特性方面还有待进一步研究,加工设备的机械结构设计也有待进一步改进,但是对这种具有创新思想的工艺方法的尝试对电火花加工的发展无疑是有利的。

总之,不断开发新的加工工艺是该技术长足发展的保证。

参考文献[1]国家自然科学基金委员会工程与材料科学部.机械与制造科学[M]. 北京:科学出版社,2006.[2]袁哲俊, 王先逵.精密和超精密加工技术[M].2版.北京:机械工业出版社2007.[3]王先逵,精密加工技术实用手册[M]. 北京:机械工业出版社,2001.[4] 王贵成,张银喜.精密与特种加工[M].2版.武汉:武汉理工大学出版社,2003.[5]刘战强,黄传真,郭培全,先进切削加工技术及应用[M].北京:机械工业出版社,2005.[6]庞滔,郭大春,庞楠.超精密加工技术[M].北京:国防工业出版社,2000.[7] 王贵成.金属切削毛刺(青年科学家文库) [M]. 长春:吉林科学技术出版社,1997.[8]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2004.[9]刘晋春,赵家齐,赵万生特种加工[M].北京:机械工业出版社,1999.[10] Shankar Singh,S.Maheshwari P.C.Pandey.Some invesfigations into the electric discharge machining of hardened tool steel using different electrode materials[J].Journal of Materials Processing Technology,2004,149(6):272—277.[11] 霍孟友,张建华,艾兴.电火花放电加工放电状态检测方法综述[J].电加工与模具,2003(3):17— 20.[3]Shin Kwon,Min-Yang Yang.The benefits of using instan— laneous energy to monitor the transient state of the wire EDM process[J].International Journal of Advanced Manufacturing Technology,2006,26(2):930—938.[4]Naotake Mohri,nasayuki Suzuki,Masanori Furnya,et a1.Electrode Wear ProcG粥s in Electrical Discharge Machining [J].Annals of the CIRP,1995,44(1):165—168.[5]Ali Ozgedik,Can Cogun.An experimental investigation of tool WeSl"in electric discharge machining[J].International Journal of Advanced Manufacturing Technology, 2005(2):488—500.[6]陈德忠.低速走丝电火花线切割机床简述[J].电气技术。