油脂加工工艺与设备——第六章

- 格式:ppt

- 大小:2.54 MB

- 文档页数:40

油脂制取工艺与设备首先,油脂制取的工艺包括原料准备、粗油提取、精炼、脱臭、脱色、脱水等步骤。

其中,原料准备是最为基础的一步,在此过程中需要对原料进行清洗、破碎、烘干等处理,以确保原料的质量和干净度。

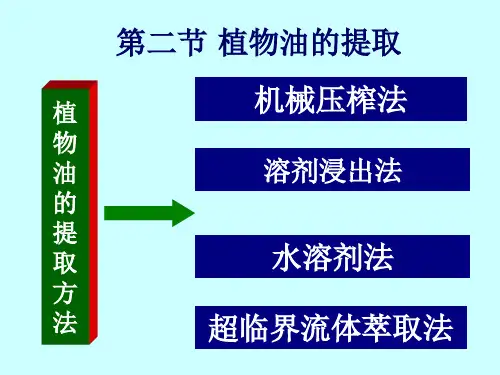

粗油提取是油脂制取的核心步骤,常采用压榨或溶剂提取等方法进行,以获得含油较高的原油。

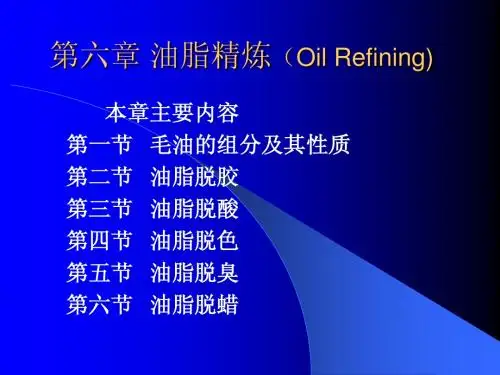

在精炼、脱臭、脱色和脱水等步骤中,通过蒸馏、冷冻、吸附、离心等工艺手段,可以进一步提炼和改善油脂的质量。

其次,油脂制取的设备也是至关重要的一环。

常见的油脂制取设备包括预处理设备(如清洗机、破碎机)、粗提取设备(如压榨机、萃取机)、精炼设备(如蒸馏塔、冷冻设备)、加工设备(如脱臭机、脱色机)和脱水设备(如离心机、真空干燥设备)等。

通过这些设备的配合与运用,可以高效地实现原料到油脂的转化过程。

总的来说,油脂制取工艺与设备对于油脂产品的质量和产量有着重要的影响。

只有通过合理的工艺流程设计和优质的设备配置,才能够制取出符合标准和市场需求的油脂产品。

因此,制取油脂的生产企业和加工厂应当在工艺与设备的选择上下足功夫,以保证产品品质和生产效率。

油脂是人们日常生活中必不可少的食用油和食品加工原料。

为了满足市场不断增长的需求,油脂制取工艺与设备的创新与改进显得尤为重要。

在油脂制取的工艺中,首先是原料的准备。

原料的选择和预处理对于油脂产品的品质和产量至关重要。

优质的原料可以通过清洗、破碎、烘干等处理,以保证原料的质量和干净度。

在这一步骤中,需要依靠预处理设备来完成,包括清洗机、破碎机、烘干设备等。

这些设备在处理原料时需要考虑到成本、能耗、产量等因素,确保在资金和资源上的合理配置。

其次是粗油提取环节,其常见的提取方法有压榨和溶剂提取。

压榨是通过在高压下将原料中的油液挤出,而溶剂提取则是通过一种有机溶剂从原料中提取出油脂。

这一步骤需要依靠相应的提取设备,包括压榨机、萃取机等。

针对不同的原料和提取方法,需要选择适合的设备来进行提取,以确保提取过程中的效率和油脂的质量。

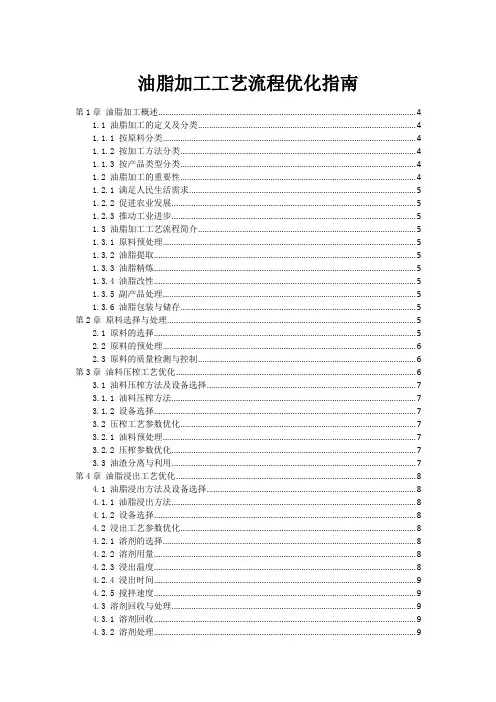

油脂加工工艺流程优化指南第1章油脂加工概述 (4)1.1 油脂加工的定义及分类 (4)1.1.1 按原料分类 (4)1.1.2 按加工方法分类 (4)1.1.3 按产品类型分类 (4)1.2 油脂加工的重要性 (4)1.2.1 满足人民生活需求 (5)1.2.2 促进农业发展 (5)1.2.3 推动工业进步 (5)1.3 油脂加工工艺流程简介 (5)1.3.1 原料预处理 (5)1.3.2 油脂提取 (5)1.3.3 油脂精炼 (5)1.3.4 油脂改性 (5)1.3.5 副产品处理 (5)1.3.6 油脂包装与储存 (5)第2章原料选择与处理 (5)2.1 原料的选择 (5)2.2 原料的预处理 (6)2.3 原料的质量检测与控制 (6)第3章油料压榨工艺优化 (6)3.1 油料压榨方法及设备选择 (7)3.1.1 油料压榨方法 (7)3.1.2 设备选择 (7)3.2 压榨工艺参数优化 (7)3.2.1 油料预处理 (7)3.2.2 压榨参数优化 (7)3.3 油渣分离与利用 (7)第4章油脂浸出工艺优化 (8)4.1 油脂浸出方法及设备选择 (8)4.1.1 油脂浸出方法 (8)4.1.2 设备选择 (8)4.2 浸出工艺参数优化 (8)4.2.1 溶剂的选择 (8)4.2.2 溶剂用量 (8)4.2.3 浸出温度 (8)4.2.4 浸出时间 (9)4.2.5 搅拌速度 (9)4.3 溶剂回收与处理 (9)4.3.1 溶剂回收 (9)4.3.2 溶剂处理 (9)第5章油脂精炼工艺优化 (9)5.1 油脂精炼方法及设备选择 (9)5.1.1 油脂精炼方法 (9)5.1.2 设备选择 (9)5.2 脱胶工艺优化 (10)5.2.1 脱胶方法选择 (10)5.2.2 工艺参数优化 (10)5.3 脱酸工艺优化 (10)5.3.1 脱酸方法选择 (10)5.3.2 工艺参数优化 (10)5.4 脱色工艺优化 (11)5.4.1 脱色方法选择 (11)5.4.2 工艺参数优化 (11)5.5 脱臭工艺优化 (11)5.5.1 脱臭方法选择 (11)5.5.2 工艺参数优化 (11)第6章油脂改性工艺优化 (11)6.1 油脂改性方法及设备选择 (11)6.1.1 油脂改性方法 (11)6.1.2 设备选择 (12)6.2 油脂氢化工艺优化 (12)6.2.1 催化剂选择 (12)6.2.2 反应条件优化 (12)6.2.3 后处理工艺优化 (12)6.3 油脂酯交换工艺优化 (12)6.3.1 酯交换剂选择 (12)6.3.2 反应条件优化 (13)6.3.3 产物分离与纯化 (13)6.4 其他油脂改性工艺 (13)6.4.1 脂肪酸改性 (13)6.4.2 甘油酯结构改性 (13)6.4.3 脂肪替代物制备 (13)第7章油脂包装与储存 (13)7.1 油脂包装材料选择 (13)7.1.1 阻隔性:包装材料应具有良好的阻隔功能,防止油脂与外界氧气、水分等发生反应,保持油脂的新鲜度。

油脂化工生产工艺与流程指南第1章油脂化工概述 (3)1.1 油脂化工的定义与发展 (3)1.1.1 定义 (3)1.1.2 发展 (3)1.2 油脂化工产品的分类与用途 (4)1.2.1 分类 (4)1.2.2 用途 (4)第2章原料的选择与处理 (4)2.1 原料的选择 (4)2.2 原料的预处理 (5)2.3 原料的储存与运输 (5)第3章油脂的炼制工艺 (6)3.1 油脂炼制的基本原理 (6)3.1.1 油脂的水解 (6)3.1.2 游离脂肪酸的分离 (6)3.1.3 油脂的精制 (6)3.2 油脂炼制的主要方法 (6)3.2.1 物理炼制 (6)3.2.2 化学炼制 (6)3.3 油脂炼制设备与工艺流程 (6)3.3.1 预处理设备 (7)3.3.2 炼制设备 (7)3.3.3 精制设备 (7)第4章油脂的氢化工艺 (7)4.1 油脂氢化基本原理 (7)4.2 油脂氢化催化剂与反应条件 (7)4.2.1 催化剂 (7)4.2.2 反应条件 (7)4.3 油脂氢化工艺流程与设备 (8)4.3.1 工艺流程 (8)4.3.2 设备 (8)第5章油脂的皂化与脂肪酸制备 (8)5.1 油脂皂化基本原理 (8)5.2 皂化工艺流程与设备 (9)5.2.1 工艺流程 (9)5.2.2 设备 (9)5.3 脂肪酸制备与分离 (9)5.3.1 脂肪酸制备 (9)5.3.2 脂肪酸分离 (9)第6章油脂化工产品的深加工 (10)6.1 油脂化学品的生产方法 (10)6.1.1 催化裂解法 (10)6.1.2 加氢法 (10)6.1.3 氧化法 (10)6.1.4 酯化法 (10)6.2 油脂化工产品的应用领域 (10)6.2.1 化妆品行业 (10)6.2.2 橡胶制品行业 (11)6.2.3 塑料制品行业 (11)6.2.4 油漆和涂料行业 (11)6.3 深加工工艺流程与设备 (11)6.3.1 催化裂解工艺 (11)6.3.2 加氢工艺 (11)6.3.3 氧化工艺 (11)6.3.4 酯化工艺 (11)第7章油脂化工过程中的环保与安全 (11)7.1 油脂化工过程中的环境保护 (11)7.1.1 环保法规与标准 (12)7.1.2 生产过程中的污染预防 (12)7.1.3 废水处理 (12)7.1.4 废气处理 (12)7.2 油脂化工生产安全 (12)7.2.1 安全法规与标准 (12)7.2.2 安全生产措施 (12)7.2.3 重大危险源管理 (13)7.3 废弃物处理与资源化利用 (13)7.3.1 固体废弃物处理 (13)7.3.2 废水、废气资源化利用 (13)7.3.3 能源综合利用 (13)第8章油脂化工产品的质量控制与检测 (13)8.1 油脂化工产品标准与质量要求 (13)8.2 检测方法与仪器 (14)8.2.1 物理性质检测 (14)8.2.2 化学成分检测 (14)8.2.3 卫生指标检测 (14)8.3 质量控制与管理 (14)第9章油脂化工新技术与发展趋势 (15)9.1 油脂化工新技术简介 (15)9.1.1 绿色催化技术 (15)9.1.2 生物酶技术 (15)9.1.3 膜分离技术 (15)9.2 油脂化工行业的发展趋势 (15)9.2.1 产业结构优化 (15)9.2.2 绿色生产与环保 (15)9.2.3 资源综合利用 (15)9.3 油脂化工创新与产业升级 (16)9.3.1 新型油脂化工产品研发 (16)9.3.2 智能化生产与管理 (16)9.3.3 跨界融合与创新 (16)9.3.4 国际合作与市场竞争 (16)第10章油脂化工企业运营与管理 (16)10.1 油脂化工企业组织架构 (16)10.1.1 高层管理 (16)10.1.2 中层管理 (16)10.1.3 基层管理 (16)10.2 生产管理 (17)10.2.1 生产计划 (17)10.2.2 生产过程控制 (17)10.2.3 设备管理 (17)10.2.4 安全生产 (17)10.3 市场与营销 (17)10.3.1 市场调研 (17)10.3.2 营销策略 (17)10.3.3 品牌建设 (17)10.3.4 客户服务 (17)10.4 人力资源与财务管理 (17)10.4.1 人力资源管理 (17)10.4.2 财务管理 (17)10.4.3 内部审计 (18)第1章油脂化工概述1.1 油脂化工的定义与发展1.1.1 定义油脂化工是指以油脂及其衍生物为原料,通过化学反应和加工工艺,制取各种化工产品的过程。

第六章熟坯制备§1 概述经过破碎或轧坯操作得到的油籽颗粒及坯片表面,均分布着很薄的油脂薄膜,且在表面上被很大的分子作用力(表面的分子力场)所截留。

这种分子作用力大大超过了动力螺旋榨油机所产生的压力。

为了减小油脂与油籽颗粒及坯片表面间的结合力,并促使油脂与生坯非油脂部分的分离,因而在植物油生产工艺中,对生坯采用湿热处理——蒸炒。

熟坯的制备(蒸炒)就是把生坯(或油籽颗粒)放在特制的蒸炒锅中,在热和水及搅拌作用下进行一定时间的处理,使生坯发生一定的物理化学变化,并使粒子的结构改变,成为适宜于压榨或浸出的熟坯,以便在提取油脂时能得到最好的效果。

此外在蒸炒时还常发生附带的化学变化而使产品质量提高(如加工棉籽时,棉酚发生结合作用;有气味的物质也可随水蒸除去)。

因此熟坯的制备是油脂制备过程中一项最具关键性的工序,它是最终产品(油脂、饼或粕)的数量和质量起着决定性的影响。

被蒸炒的物料可以是:供预榨或一次压榨的生坯;供完成压榨的轻辗轧的预榨饼。

一、蒸炒类型蒸炒操作中,有的进行专门润湿,有的不进行润湿。

进行润湿时,有的在过程的开始,有的在过程的中途。

水分和温度在过程中也有不同的变化,从而使这些不同的操作具有不同的特点。

归纳起来主要有两种类型的蒸炒,即:(一)润湿蒸炒润湿蒸炒可分为两个阶段:1、润湿阶段蒸炒开始时利用添加润湿水分或喷入蒸汽的方法,使生坯达到最适宜于加工的水分,这种水分我们称为蒸炒的最优开始水分。

如果生坯的水分已经达到蒸炒的最优开始水分,此时就只需喷汽,而且要求蒸汽干燥,使生坯不致产生显著的润湿现象(即不经过润湿阶段)。

2、蒸炒阶段将润湿过的料坯蒸炒烘干,造成最优结构,使料坯的水分和温度最适宜于压榨取油。

此时料坯的水分称为熟坯最优水分,此时的温度称为熟坯最优温度。

在达到第一阶段(即润湿阶段)所规定的水分以后,生坯还必须在一定结构的炒锅中,在一定的条件下进行干燥,才能使生坯生成需要的结构。

因此,润湿阶段也可看作是保证料坯在蒸炒阶段能按一定方向发生性质变化的水分调节过程。