生产能力计算表格

- 格式:xls

- 大小:433.50 KB

- 文档页数:2

生产能力计算机器设备单个工人部门工厂生产能力是指一个作业单元满负荷生产所能处理的最大限度。

这里的作业单元可以是一个工厂、部门、机器或单个工人。

一、确定生产能力的计算单位由于企业种类的广泛性,不同企业的产品和生产过程差别很大,在计算生产能力以前,必须确定本企业的生产能力计量单位。

1.投入和产出量生产能力同投入量和产出量密切相关,不同的企业可以根据自身的性质和其他情况选择投入量或产出量作为生产能力的计量单位.当企业以产出量作为计量单位时,则需考虑企业生产的产品种类有多少,如果只有一种主要产品,则可以以该产品作为计量单位;如果生产多种产品,则很难以其中某一种产品的产出量作为整体的计量单位,这时可采用代表产品计量法。

选择出代表企业专业方向、产量与工时定额乘积最大的产品作为代表产品,其他的产品可利用换算系数换算到代表产品.换算系统Ki的计算公式如下:Ki=ti/toTi产品的时间定额To代表产品的时间定额有时企业用产出量计算生产能力准确度不高,不能很好的反应生产能力,则可以用投入量作为计量单位,如总设备数、装机容量等。

二、确定影响生产能力的因素1、产品因素产品设计对生产能力有巨大的影响。

如果生产相似产品,作业系统生产这类产品的能力要比后续产品不同的生产能力大.一般来说,产出越相近,其生产方式和材料就越有可能实现标准化,从而能达到更大的生产能力.此外设计的特定产品组合也必须加以考虑,因为不同产品有不同的产量.2、人员因素组成一项工作的任务、设计活动的各类人员以及履行一项任务需要的培训、技能和经验对潜在和实际产出有重要的影响。

另外,相关人员的动机、缺勤和滚动与生产能力也有着直接的联系。

3、设施因素生产设施的设计,包括厂房大小以及为扩大规模留有的空间也是一个关键的影响因素.厂址因素,包括运输成本、与市场的距离、劳动供应、能源和扩张空间,也是很重要的因素。

同样,工作区的布局也决定着生产作业是否能够平稳执行。

4、工艺因素产品工艺设计是决定生产能力的一个明显因素,工艺设计是否合理影响产品质量.如果产品质量不能达到标准,就会增加产品检验和返工工作,从而导致产量下降。

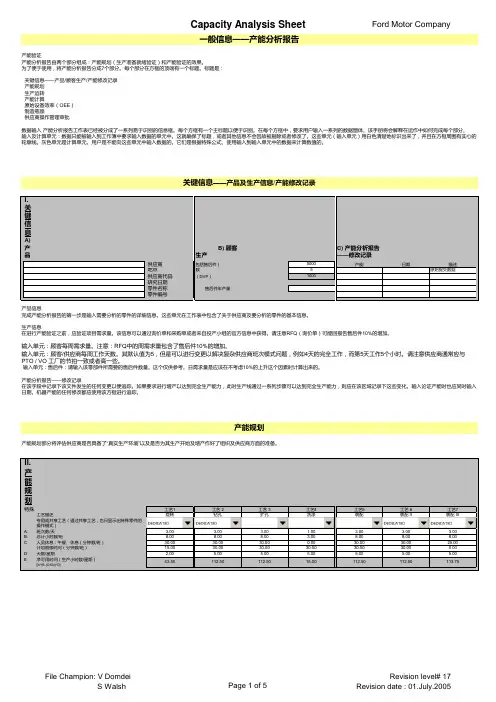

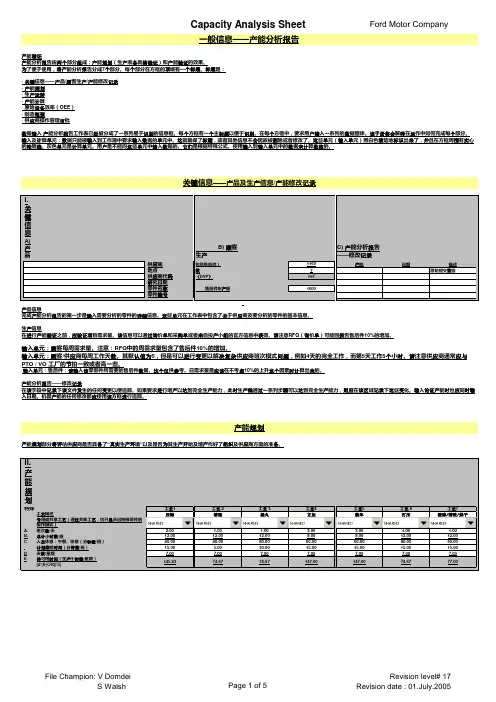

Capacity Analysis SheetFord Motor CompanyI.关键信息A)产品B) 顾客生产C) 产能分析报告——修改记录供应商X 顾客需求量/周(不包括售后件)5000产能日期描述地点Y 顾客每周工作的天数5原始提交数据供应商代码Z顾客煤田的需求量(DVP )1000研究日期零件名称 售后件年产量零件编号DEDICATEDII.产能规划SHARED特殊工艺1工艺 2工艺 3工艺4工艺5工艺 6工艺7工艺描述旋转钻孔扩孔洗涤装配装配 II 装配 III 1136611A.班次数/天3.00 3.00 3.00 1.00 3.00 3.00 3.00B.总计小时数/班8.008.008.00 3.008.008.008.00C 人员休息:午餐、休息(分钟数/班)30.0030.0030.000.0030.0030.0025.00 计划维修时间(分钟数/班)15.0030.0030.0030.0030.0030.000.00D 天数/星期2.00 5.00 5.00 5.00 5.00 5.00 5.00E净可用时间(生产小时数/星期)[A*(B-(C/60))*D]43.50112.50112.5015.00112.50112.50113.75产能规划产能规划部分将评估供应商是否具备了“真实生产环境”以及是否为其生产开始及增产作好了组织及供应商方面的准备。

专用或共享工艺(通过共享工艺,也只显示出特殊零件的操作模式)产品信息完成产能分析报告的第一步是输入需要分析的零件的详细信息。

这些单元在工作表中包含了关于供应商及要分析的零件的基本信息。

生产信息在进行产能验证之前,应验证项目需求量。

该信息可以通过询价单和采购单或者来自投产小组的官方信息中获得。

请注意RFQ (询价单)可能回报告售后件10%的增加。

输入单元:顾客每周需求量。

注意:RFQ 中的周需求量包含了售后件10%的增加。

输入单元:顾客/供应商每周工作天数。

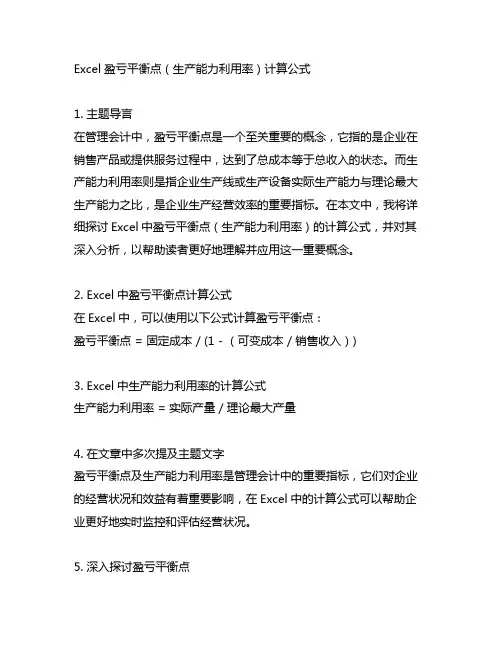

Excel盈亏平衡点(生产能力利用率)计算公式1. 主题导言在管理会计中,盈亏平衡点是一个至关重要的概念,它指的是企业在销售产品或提供服务过程中,达到了总成本等于总收入的状态。

而生产能力利用率则是指企业生产线或生产设备实际生产能力与理论最大生产能力之比,是企业生产经营效率的重要指标。

在本文中,我将详细探讨Excel中盈亏平衡点(生产能力利用率)的计算公式,并对其深入分析,以帮助读者更好地理解并应用这一重要概念。

2. Excel中盈亏平衡点计算公式在Excel中,可以使用以下公式计算盈亏平衡点:盈亏平衡点 = 固定成本 / (1 - (可变成本 / 销售收入))3. Excel中生产能力利用率的计算公式生产能力利用率 = 实际产量 / 理论最大产量4. 在文章中多次提及主题文字盈亏平衡点及生产能力利用率是管理会计中的重要指标,它们对企业的经营状况和效益有着重要影响,在Excel中的计算公式可以帮助企业更好地实时监控和评估经营状况。

5. 深入探讨盈亏平衡点在进行盈亏平衡点的计算时,固定成本是指企业在短期内不会改变的成本,如房租、管理人员工资等;可变成本是指与产品销售数量相关联的成本,如材料成本、直接人工成本等;销售收入则为销售产品或提供服务所获得的总收入。

通过上述公式,可以得出盈亏平衡点,即企业需要达到的销售收入水平,才能覆盖所有固定成本和可变成本,从而避免亏损。

6. 对生产能力利用率的个人观点和理解生产能力利用率是企业生产效率重要的衡量标准,它反映了生产线或设备的实际利用情况。

当生产能力利用率较低时,企业将面临着资源浪费和成本增加的问题,通过实时监控和调整生产能力利用率,企业可以更好地提高生产效率和降低生产成本,从而提升竞争力。

7. 总结回顾通过本文的深入分析,我们可以更清晰地理解Excel中盈亏平衡点(生产能力利用率)的计算公式,并针对企业实际情况进行应用。

盈亏平衡点和生产能力利用率的计算可以帮助企业及时了解自身的经营状况,从而采取合理的经营决策,提高盈利能力和竞争力。

生产能力利用率计算公式(一)生产能力利用率计算公式及示例解释1. 总体生产能力利用率公式•公式: 生产能力利用率 = (实际产量 / 生产能力) × 100%–实际产量:指企业在某一时间段内真实完成的产品数量。

–生产能力:指企业在同一时间段内能够实现的最高产量。

2. 机器设备利用率公式•公式: 机器设备利用率 = (机器设备运行时间 / 总时间) × 100%–机器设备运行时间:指机器设备在某一时间段内实际运行的时间。

–总时间:指同一时间段内的总时间长度。

3. 人工劳动力利用率公式•公式: 人工劳动力利用率 = (实际工作时间 / 可用工作时间) × 100%–实际工作时间:指人工劳动力在某一时间段内真实投入工作的时间。

–可用工作时间:指同一时间段内的总工作时间。

4. 设备生产能力利用率公式•公式: 设备生产能力利用率 = (实际产量 / 设备设计产量) × 100%–实际产量:指在某一时间段内通过设备所生产的产品数量。

–设备设计产量:指设备在同一时间段内能够实现的最高产量。

示例解释:假设某家制造企业预计在8小时的工作日内能够生产100个产品。

实际上,该企业在某一工作日内实际生产了80个产品。

根据总体生产能力利用率公式,可以计算出该企业的生产能力利用率为:生产能力利用率 = (实际产量 / 生产能力) × 100% = (80 / 100) × 100% = 80%这表示该企业的生产能力利用率为80%。

这意味着该企业在此次工作日中,生产能力被充分利用了80%。

结论生产能力利用率的计算公式能够帮助企业评估其生产效率的高低。

如果生产能力利用率较高,即接近100%,则表明企业充分利用了其生产能力,生产效率较高;反之,如果生产能力利用率较低,则表示企业有提升生产效率的潜力。

因此,合理计算和监控生产能力利用率,对企业管理和生产运营至关重要。

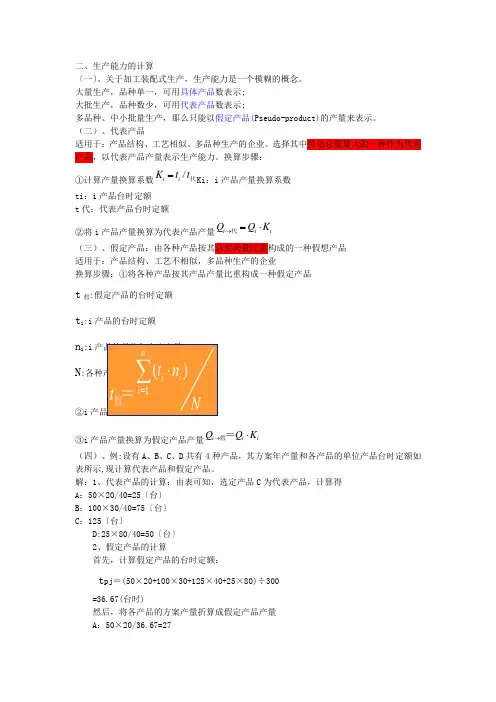

二、生产能力的计算 〔一〕、关于加工装配式生产,生产能力是一个模糊的概念。

大量生产,品种单一,可用具体产品数表示; 大批生产,品种数少,可用代表产品数表示;多品种、中小批量生产,那么只能以假定产品(Pseudo-product)的产量来表示。

(二)、代表产品适用于:产品结构、工艺相似、多品种生产的企业。

选择其中劳动总量最大的一种作为代表产品,以代表产品产量表示生产能力。

换算步骤: ①计算产量换算系数代t t K i i /=Ki :i 产品产量换算系数ti :i 产品台时定额 t 代:代表产品台时定额②将i 产品产量换算为代表产品产量i i i K Q Q ⋅=→代(三)、假定产品:由各种产品按其总劳动量比重构成的一种假想产品 适用于:产品结构、工艺不相似,多品种生产的企业换算步骤:①将各种产品按其产品产量比重构成一种假定产品t 假:假定产品的台时定额 t i :i 产品的台时定额 n i :iN :②i ③i 产品产量换算为假定产品产量ii i K Q Q ⋅→=假(四)、例:设有A 、B 、C 、D 共有4种产品,其方案年产量和各产品的单位产品台时定额如表所示,现计算代表产品和假定产品。

解:1、代表产品的计算:由表可知,选定产品C 为代表产品,计算得 A :50×20/40=25〔台〕 B :100×30/40=75〔台〕 C :125〔台〕D:25×80/40=50〔台〕 2、假定产品的计算首先,计算假定产品的台时定额:t pj =(50×20+100×30+125×40+25×80)÷300=36.67(台时)然后,将各产品的方案产量折算成假定产品产量 A :50×20/36.67=27B:100×30/36.67=82C:125×40/36.67=136D:25×80/36.67=55三、MTS、MTO企业产量、品种确实定〔一〕备货型生产MTS企业〔太难了,老师不要出滴~出了俺伤不起!〕〔二〕订货型(MTO).品种确实定例:已接到A、B、C三种产品的订货,其加工时刻和可获利润如下表所示,能力工时为40个时刻单位,应该同意哪些产品最有利?解:可采纳一种启发式算法:按〔利润/加工时刻〕的值从大到小排序,即优先考虑单位加工时刻利润最大的任务,A:10/12=0.83〔元/时〕B:13/8=1.63〔元/时〕C:25/25=1〔元/时〕可得到优先顺序为B-C-A,由于能力工时为40,选择B,余下能力工时32,再选择C,余下7,缺乏以加工A,因此只能选择B和C。

煤矿生产能力核定表核定煤矿名称:丰城曲江煤炭开发有限责任公司曲江矿井生产能力核定单位(公章):生产能力核定单位法定代表人(签字):生产能力核定单位项目负责人(签字):核定时间:20 年月日至20 年月日联系人:联系电话:煤矿生产能力核定表目录井工煤矿序号表号种类序号表号种类1 核井01表井工煤矿生产能力核定人员及核定结果汇总表11 核井09表井下运输能力核定表2 核井02表煤矿基本情况表12 核井10表采掘工作面能力核定表3 核井03表上年主要技术经济指标表13 核井11-1表矿井通风系统能力核定表4 核井04表煤矿前3年实际产量和后3年预安排产量表14 核井11-2表采煤工作面通风参数表5 核井05-1表上年底煤炭资源储量表15 核井11-3表掘进工作面通风参数表6 核井05-2表上年底各煤层可采储量表16 核井12表矿井瓦斯抽采达标生产能力核定表7 核井06-1表主井提升能力核定表17 核井13-1表地面生产系统生产能力核定表8 核井06-2表副井提升能力核定表18 核井13-2表铁路运输能力核定表9 核井07表排水能力核定表19 核井13-3表选煤厂生产能力核定表10 核井08表供电能力核定表说明:表中所列各类表格均由煤矿生产能力核定单位据核定情况填写;由委托生产能力核定的煤矿按《煤矿生产能力管理办法》规定,上报主管部门(单位)。

井工煤矿生产能力核定人员及核定结果汇总表煤矿名称:丰城曲江煤炭开发有限责任公司曲江矿井核井01表核定煤矿名称:丰城曲江煤炭开发有限责任公司曲江矿井地址:江西省丰城市曲江镇采矿许可证号:C3600002011011120103996安全生产许可证号:(赣)MK安许证字[2012]165核定时间:2014年10月15日至2014年11月5日生产系统核定结果(万t/a)核定专业技术人员(签字)生产系统核定结果(万t/a)核定专业技术人员(签字)提升系统107.9 排水系统267.5供电系统107.8 井下运输系统214.2采掘工作面106.3 通风系统106.1瓦斯抽采达标能力120.4 地面生产系统109.1选煤厂100本次核定综合生产能力:100万t/a(按《煤矿生产能力核定标准》第四条中规定:“开采煤与瓦斯突出煤层的生产矿井,原则上不再扩大生产能力”,故本次矿井最终核定生产力为维持原核定生产能力81万t/a)剩余服务年限:100万t/a 时为40.5a,81万t/a 时为50.0a核定资质单位法定代表人(签字):年月日核定资质单位项目负责人(签字):年月日煤矿基本情况表煤矿名称:丰城曲江煤炭开发有限责任公司曲江矿井核井02表序号项目名称单位内容备注序号项目名称单位内容备注(1)(2)(3)(4)(1)(2)(3)(4)1 建矿(井)起始日期1997年9月26 地质条件分类Ⅲ42 投产日期2003年4月27 自燃发火等级容易自燃3 设计能力万t/a 90 28 开拓方式立井单水平分区式上、下山开拓4 原设计服务年限 a 54.8 29 煤种焦煤5 达产日期2007年12月30 煤层编号及灰分B4:22.69% C8:18.19% 6 扩建技改起止日期31 煤层编号及硫分B4:2.09% C8:4.32% 7 扩建规模(扩前/扩后)万t/a 32 煤层编号及发热量MJ/kg B4:26.31 C8:27.578 井田面积Km2 39.5988 33 上一年末职工总人数人36839 井田走向长km 9 其中:原煤生产人员人228610 井田倾斜宽km 5.5 回采工人数人19511 上一年末可采储量万t 5670.1 不含C8掘进工人数人60712 煤层倾角(°)12 农民工总数人49813 煤层生产能力t/m2 4.47 B4+C8专业技术人员数人2314 采煤工作面平均个数个 1.6 参加培训人数人214315 掘进工作面平均个数个12 特殊工种人数人73016 矿井水平个数、标高1个,-850m 34 现主要生产技术安全科室数个 617 现主采水平、标高-850m水平其中:配备的专业人员数人3618 矿井开采最低深度-1250m 35 现开采深度m 670~100319 现采水平矿井温度38℃~39℃36 现准备采区个数、名称2个:西二下山采区、东三上山采区20 可采煤层数及编号2层,B4,C837 主采煤层上一年产量万t 75.421 可采煤层总厚m 3.15 38 上一年动用资源储量数万t 72.322 主采煤层编号B439 上一年损失资源储量万t 4.323 主采煤层厚度m 2.16 40 上一年采区采出率% 94.1%24 现生产采区个数、名称3个:西二上山采区、西一下山采区、东一下山采区41 上一年总产量万t 75.425 瓦斯等级煤与瓦斯突出矿井42 上一年总进尺m 9066 说明:扩建规模指最后一次扩建规模。

生产能力的计算(联动机组或设备组有效工作时间)某铸钢车间有两个炼钢炉,每个炼钢炉年计划修理20天。

试求出此车间炼钢炉总有效时间。

解:F效=2×(365-20)×24=16560(小时)(间断工作设备组)某机械加工车间有X52K立式铣床4台,实行两班制,每班8小时,在计划年度内一台设备计划修理160小时,另一台设备计划修理112小时,其余两台设备共计划修理96小时,求设备组年计划有效工作时间。

解:F效==254×4×16-(160+112+96)=15888h (单一品种)已知某流水线实行两班制生产,年有效时间为4000小时,采用传送带运输制品,传送带有效工作长度为72米,传送带速度为0.4米/分,流水线有19个工作地(工作地布置为单列式),每道工序均为一台设备,求此流水线的生产能力。

解:L=72/(19-1)=4(米)F效=4000*60=240000(min)M流=(V/L)F效=(0.4/4)*240000=24000(件)(连续开动机组)已知某厂铸钢车间有一台炼钢炉年有效工作时间为6000小时,熔炼周期为500小时,炼钢炉熔量是6吨,根据统计分析资料确定钢水损失系数为25%,求炼钢炉年生产能力。

解:M=6×(6000/500)×(1-25%)=54(吨)(间断工作机组)已知某车床组有3台设备,担负一种制品的加工任务,此设备组实行两班制生产,每班8小时,设备计划停修率为10%,加工此制品的现行台时定额为80分,定额压缩系数规定为0.1,求此车床组的生产能力。

解:F效=254×8×2×(1-10%)×60 M组=F效.S/t0(1- )=3×254×2×8×60(1- 10%)/80(1-0.1)=9144(件)某锻造车间有锻压机4台,加工法兰盘零件,单位设备每小时产量定额为500公斤,定额计划超额系数为0.1,此车间实行一班制生产,根据设备修理计划规定4台锻压机计划总停修时间为400小时,求此设备组年生产能力。

产能核算方式一:工时换算1、各车间选用本车间一种近三年工艺、生产方式较为稳固的产品作为参照,设置其产能指数为 1,其人均每小时产量为 P0;2、各车间报上各种产品在不需要其余班组帮忙状况下一个工作日(8 小时)的最大理想产量M i和对应班组人数N i(以近三月生产状况作为参照,数据仅用在不一样产品产能指数换算,不作为生产能力依照);(此条目方法待定,假如可以划分过往月份产品由对应班组生产数和非对应班组生产数的话可试试经过详细工时与产量换算)3、如一个班组生产一单位本职产品i 的周期为 H,车间其余班组生产产品 i 的周期为 I ,则需约定一个周期比率系数 I/H (即非娴熟工人工时消耗);(此条目方法待定,假如可以划分过往月份产品由对应班组生产数和非对应班组生产数的话可试试经过详细工时与产量换算)4、产品的理论人均每小时产量P=日产量 /(8* 班组人数),产品i的产能指数为 P i /P 0;5、产能计算方式:以十一车间I 段为例,设低压柜为参照产品,其产能指数为 1,配电箱产能指数为,配电箱工人生产低压柜周期比率系数为,低压柜工人生产配电箱周期比率系数为,七月共生产低压柜 800 台,配电箱 100 台,此中 100 台低压柜为配电箱工人生产,则产能总值为800*1+100* ,别的赔偿产能(接班生产补偿)为 100*,七月份如所有生产低压柜的话可生产[800*1+(100*)/]/1 台,所有生产配电箱的话可生产[700/ (* )]+ (100*)/+100台;6、各车间每个月上报生产任务达成状况时需注明各种产品由对应班组人员生产台数和非对应班组人员生产台数。

产能核算方式二:简化投入产出剖析基于电气各分厂之间物质流整体较为清晰,可考虑在分厂间甚至车间间进行投入产出统计,减少造成产值虚高现象的可能性,便于进行剖析。

生产能力计算标准企业查定能力的核定,应该从基层开始。

一般说来,可以分为两个阶段:一、各个生产车间内部生产能力的核算根据因素,计算一组同类设备组的生产能力,其一般计算公式如下:设备生产能力=设备数量(台)*单位设备有效工作时间(小时)*单位时间产量定额(实物量/台时)或设备生产能力=设备数量(台)*单位设备有效工作时间(小时)/单位产品台时定额(台时+单位产品)式中:单位设备有效工作时间=全年制度工作日数*每日工作小时数*(1--设备修理必要停工率)在生产能力主要决定于生产面积的条件下,生产能力计算公式为:生产面积生产能力=生产面积数量(平方米)*生产面积利用的延续时间(小时)*单位时间单位面积的生产定额(实物量/平方米/小时)二、企业生产能力的确定1、各个生产环节的生产能力核定,还要进一步加以综合平衡,核定企业的生产能力,也称综合生产能力。

综合平衡工作主要包括两个方面。

一是各个基本生产车间之间的能力综合;二是查明辅助生产部门的生产能力对基本生产部门的配合情况,并采取相应的措施。

2、当各个基本生产车间(或生产环节)之间的能力不一致时,整个基本生产部门的生产能力,通常按主导的生产环节来核定。

主导环节一般是指产品生产的主要工艺加工环节,当企业的主导生产环节同时有几个时,如果它们之间的能力不一致,它们之间综合生产能力的核定,则应当同上级主管部门结合起来研究,主要根据今后的市场需求量来确定。

如果该产品需要量大,则可以按较高能力的主导生产环节来定,其他能力不足的环节,可以组织外部生产协作或进行技术改造来解决。

否则,可以按薄弱环节的能力来核定。

对于能力富裕的环节,可以将多余的设备调出,或者可以较长期接受外协订货。

3、当基本生产部门的能力与辅助生产部门的能力不一致时,一般地说,企业的综合生产能力应当按基本生产部门的能力来定。

⑴、查定、验算辅助、附属部门的生产能力还是必要的。

如果辅助生产部门能力低于基本生产部门能力,要采取措施,提高其供应和服务能力,以保证基本生产部门的能力得到充分发挥。