止推滑动轴承的条件性计算

- 格式:doc

- 大小:107.00 KB

- 文档页数:1

第八章滑动轴承8.1 重点、难点分析本章的重点内容是滑动轴承轴瓦的材料及选用原则;非液体摩擦滑动轴承的设计准则及设计计算;液体动力润滑径向滑动轴承的设计计算。

难点是液体动力润滑径向滑动轴承的设计计算及参数选择。

8.1.1 轴瓦材料及其应用对轴瓦材料性能的要求:具有良好的减摩性、耐磨性和咬粘性;具有良好的摩擦顺应性、嵌入性和磨合性;具有足够的强度和抗腐蚀的能力和良好的导热性、工艺性、经济性等。

常用轴瓦材料:金属材料、多孔质金属材料和非金属材料。

其中常用的金属材料为轴承合金、铜合金、铸铁等。

8.1.2 非液体摩擦滑动轴承的设计计算对于工作要求不高、转速较低、载荷不大、难于维护等条件下的工作的滑动轴承,往往设计成非液体摩擦滑动轴承。

这些轴承常采用润滑脂、油绳或滴油润滑,由于轴承得不到足够的润滑剂,故无法形成完全的承载油膜,工作状态为边界润滑或混合摩擦润滑。

非液体摩擦轴承的承载能力和使用寿命取决于轴承材料的减摩耐磨性、机械强度以及边界膜的强度。

这种轴承的主要失效形式是磨料磨损和胶合;在变载荷作用下,轴承还可能发生疲劳破坏。

因此,非液体摩擦滑动轴承可靠工作的最低要求是确保边界润滑油膜不遭到破坏。

为了保证这个条件,设计计算准则必须要求:p≤[p],pv≤[pv],v≤[v]限制轴承的压强p,是为了保证润滑油不被过大的压力挤出,使轴瓦产生过度磨损;限制轴承的pv值,是为了限制轴承的温升,从而保证油膜不破裂,因为pv值是与摩擦功率损耗成正比的;在p及pv值经验算都符合要求的情况下,由于轴发生弯曲或不同心等引起轴承边缘局部压强相当高,当滑动速度高时,局部区域的pv值可能超出许用值,所以在p较小的情况下还应该限制轴颈的圆周速度v。

8.1.3液体动力润滑径向滑动轴承设计计算液体动力润滑的基本方程和形成液体动力润滑(即形成动压油膜)的条件已在第一章给出,这里不再累述。

1.径向滑动轴承形成动压油膜的过程径向滑动轴承形成动压油膜的过程可分为三个阶段:(1)起动前阶段,见图8-1a;(2)起动阶段,见图8-1b;(3)液体动力润滑阶段,见图8-1c;图8-1 径向滑动轴承形成液体动力润滑的过程对于这一形成过程应掌握如下要点:(1)从轴颈开始转动到轴颈中心达到静态平衡点的过程分析;(2)在给定载荷、轴颈转动方向及偏心距e的大小时,如何确定轴颈的平衡位置;(3)确定轴颈平衡位置后,油膜压力分布的大致情况以及最小油膜厚度h min的位置;(4)影响轴颈静态平衡点位置的主要因素有外载荷F,润滑油粘度η和轴颈转速n。

机械设计基础复习题滑动轴承基本要求:了解滑动轴承的构造特点和轴承材料,掌握滑动轴承的条件性计算的方法,了解液体动力润滑形成的条件,了解润滑的基本知识。

1.与滚动轴承相比,滑动轴承有哪些特点?在哪些具体情况下,需要使用滑动轴承?与滚动轴承相比,滑动轴承的特点:1.承载能力大,耐冲击;2.工作平稳,噪音低;3.结构简单(非液体摩擦滑动轴承),径向尺寸小。

滑动轴承的应用场合:1.高速、高精度、重载的场合;如汽轮发电机、水轮发电机、机床等。

2.大型的、微型的、简单、要求不高的场合;如自动化办公设备等。

3.结构上要求剖分的场合;如曲轴轴承;4.受冲击与振动载荷的场合;如轧钢机。

2.滑动轴承常见结构型式有哪些?各有何特点?剖分式(对开式)滑动轴承一般由哪些零件组成?其剖分面为什么通常设计成阶梯形?常用的轴承材料指的是什么?应满足什么要求?滑动轴承常见结构型式有:一、径向滑动轴承的结构1.整体式径向滑动轴承特点:结构简单,成本低廉。

磨损后轴颈与轴承孔之间的间隙无法调整;只能沿轴向装拆。

2.剖分式(对开式)径向滑动轴承 特点:便于轴的安装,间隙可调整,但结构复杂。

轴承盖和轴承座的剖分面常作成阶梯形,以便定位和防止工作时错动。

3.调隙式径向滑动轴承特点:便于调整间隙,但结构复杂。

4.调心式径向滑动轴承(自位轴承)特点:轴瓦能自动调整位置,以适应轴的偏斜。

当轴倾斜时,可保证轴颈与轴承配合表面接触良好,从而避免产生偏载。

调心式轴承必须成对使用。

二、止推滑动轴承的结构止推滑动轴承由轴承座和止推轴颈组成。

常用的轴颈结构形式有:环形轴端:轴颈接触面上压力分布较均匀,润滑条件比实心式好。

单止推环式:利用轴颈的环形端面作为止推面,结构简单,润滑方便,可承受双向轴向载荷。

广泛用于低速、轻载的场合。

多止推环式:承载能力大,可承受双向轴向载荷。

但各环间载荷分布不均匀。

剖分式(对开式)滑动轴承一般由以下零件组成:题4轴承盖和轴承座的剖分面常作成阶梯形,以便定位和防止工作时错动。

滑动轴承的设计准则,是根据其工作方式及特点确定的。

对于非流体摩擦状态的滑动轴承,或称混和摩擦状态滑动轴承,保证其轴瓦材料的使用性能是主要任务;对于流体润滑轴承,设计重点则主要集中在如何在给定的工况下,构造具有合理几何特征的轴颈和轴瓦,使之能在工作过程中依赖流体内部的静动压力承载。

1.非流体润滑状态滑动轴承的设计准则对于非流体润滑、混和润滑和固体润滑状态工作的滑动轴承,常用限制性计算条件来保证其使用功能。

此设计条件也可作为流体润滑轴承的初步设计计算条件。

(1)轴承承载面平均压强的设计计算由于过大的表面压强将对材料表面强度构成威胁,并会加速轴承的磨损,因此在设计中应满足:其中:P——轴承承载面上压强,MPa;F——轴承载荷,N;A——轴承承载面积,mm2;[P]——轴承材料的许用压强,MPa。

对于径向轴承,一般只能承担径向载荷:其中:F——轴承径向载荷,N;D——轴承直径,mm;B——轴承宽度,mm。

DB是承载面在F方向上的投影面积。

推力轴承一般仅能承担轴向载荷,对于环形瓦推力轴承:其中:F——轴承轴向载荷,N;D2、D1——轴承承载环面外径、内径,mm。

(2) 轴承摩擦热效应的限制性计算滑动轴承工作时,其摩擦效应引起温度升高,摩擦热量的产生与单位面积上的摩擦功耗成正比,而轴承承载面压强p与速度v的乘积通常用来表征滑动轴承的摩擦功耗,称为pv值。

滑动轴承设计中,用限制pv值的办法,控制其工作温升,其设计准则为:其中:P——轴承承载面上压强,MPa;对于径向和推力轴承;V——轴承承载面平均速度,m/s;[Pv}——轴承许用Pv值。

其中:D——轴承平均直径,0.001m;n——轴颈与轴瓦的相对转速,。

这样,上式也可写为:(3) 轴承最大滑动速度的条件性计算非液体摩擦状态工作的滑动轴承,其工作表面相互接触,当相对滑动速度很高时,其工作表面磨损加速,此项计算对于轻载高速轴承尤为重要。

设计准则为:其中:v——轴承承载面最大线速度,m/s;[v]——轴承许用线速度。

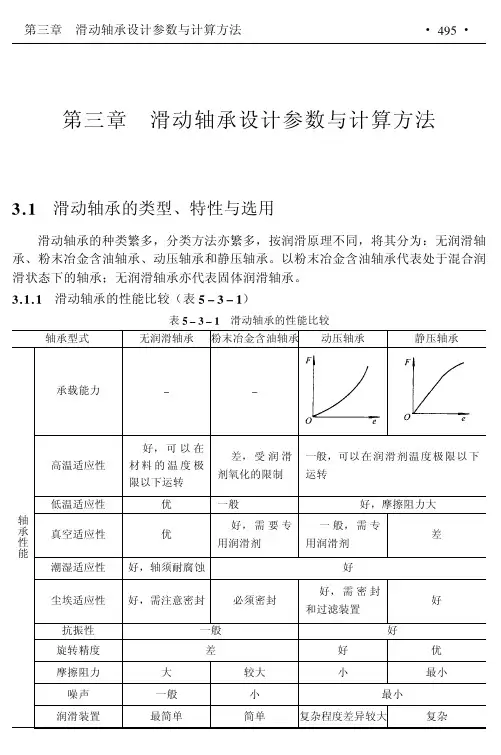

第三章滑动轴承设计参数与计算方法!"#滑动轴承的类型、特性与选用滑动轴承的种类繁多,分类方法亦繁多,按润滑原理不同,将其分为:无润滑轴承、粉末冶金含油轴承、动压轴承和静压轴承。

以粉末冶金含油轴承代表处于混合润滑状态下的轴承;无润滑轴承亦代表固体润滑轴承。

!"#"#滑动轴承的性能比较(表$%!%#)表$%!%#滑动轴承的性能比较轴承型式无润滑轴承粉末冶金含油轴承动压轴承静压轴承轴承性能承载能力!!高温适应性好,可以在材料的温度极限以下运转差,受润滑剂氧化的限制一般,可以在润滑剂温度极限以下运转低温适应性优一般好,摩擦阻力大真空适应性优好,需要专用润滑剂一般,需专用润滑剂差潮湿适应性好,轴须耐腐蚀好尘埃适应性好,需注意密封必须密封好,需密封和过滤装置好抗振性一般好旋转精度差好优摩擦阻力大较大小最小噪声一般小最小润滑装置最简单简单复杂程度差异较大复杂w w w.bz f x w.c om!"#"$滑动轴承的承载能力与极限转速几种主要滑动轴承的极限承载能力和极限转速曲线见图!"#"$和图!"#"%。

可供选择滑动轴承类型时参考。

对动压轴承,按中等粘度润滑油进行计算;对无润滑轴承和混合润滑轴承,按磨损寿命为$&’(计算;对静压轴承,理论上在材料强度允许图%&!&#径向轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承图%&!&$推力轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承w w w.bz f x w.c om的载荷和转速范围内均可应用。

为了便于比较,还将疲劳寿命为!"#$的滚动轴承的极限承载能力和极限转速曲线画出。

第十七章 滑动轴承基本要求及重点、难点滑动轴承的结构、类型、特点及轴瓦材料与结构。

非液体摩擦轴承的计算。

液体动压形成原理及基本方程,液体动压径向滑动轴承的计算要点。

多油楔动压轴承简介。

润滑剂与润滑装置。

基本要求:1) 了解滑动轴承的类型、特点及其应用。

2) 掌握各类滑动轴承的结构特点。

3) 了解对轴瓦材料的基本要求和常用轴瓦材料,了解轴瓦结构。

4) 掌握非液体摩擦轴承的设计计算准则及其物理意义。

5) 掌握液体动压润滑的基本概念、基本方程和油楔承载机理。

6) 了解液体摩擦动压径向润滑轴承的计算要点(工作过程、压力曲线及需要进行哪些计算)。

7) 了解多油楔轴承等其他动压轴承的工作原理、特点及应用。

8) 了解滑动轴承采用的润滑剂与润滑装置。

重点:1) 轴瓦材料及其应用。

2) 非液体摩擦滑动轴承的设计准则与方法。

3) 液体动压润滑的基本方程及形成液体动压润滑的必要条件。

难点:液体动压润滑的基本方程及形成液体动压润滑的必要条件。

主要内容:一:非液体润滑轴承的设计计算。

二:形成动压油膜的必要条件。

三:流体动压向心滑动轴承的设计计算方法,参数选择§17-1概述:滑动轴承是支撑轴承的零件或部件,轴颈与轴瓦面接触,属滑动摩擦。

一 分类:1.按承载方向 径向轴承(向心轴承。

普通轴承)只受.推力轴承: 只受 组合轴承:,.2.按润滑状态 液体润滑: 摩擦表面被一流体膜分开(1.5—2.0以上)表面间摩擦为液体分子间的摩擦 。

例如汽轮机的主轴。

非液体润滑:处于边界摩擦及混合摩擦状态下工作的轴承为非液体润滑轴承。

rF aF aF rF m关于摩擦干:不加任何润滑剂。

边界:表面被吸附的边界膜隔开,摩擦性质不取决于流体粘度,与边界膜的表面的吸附性质有关。

液体:表面被液体隔开,摩擦性质取决于流体内分子间粘性阻力。

混合:处于上述的混合状态.相应的润滑状态称边界、液体、混合、润滑。

3.液体润滑按流体膜形成原理分:1)流体动压润滑轴承:靠摩擦表面几何形状相对运动并借助粘性流体动力学作用产生力。

滑动轴承实验一、概述滑动轴承用于支承转动零件,是一种在机械中被广泛应用的重要零部件。

根据轴承的工作原理,滑动轴承属于滑动摩擦类型。

滑动轴承中的润滑油若能形成一定的油膜厚度而将作相对转动的轴承与轴颈表面分开,则运动副表面就不发生接触,从而降低摩擦、减少磨损,延长轴承的使用寿命。

根据流体润滑形成原理的不同,润滑油膜分为流体静压润滑(外部供压式)及流体动压润滑(内部自生式),本章讨论流体动压轴承实验。

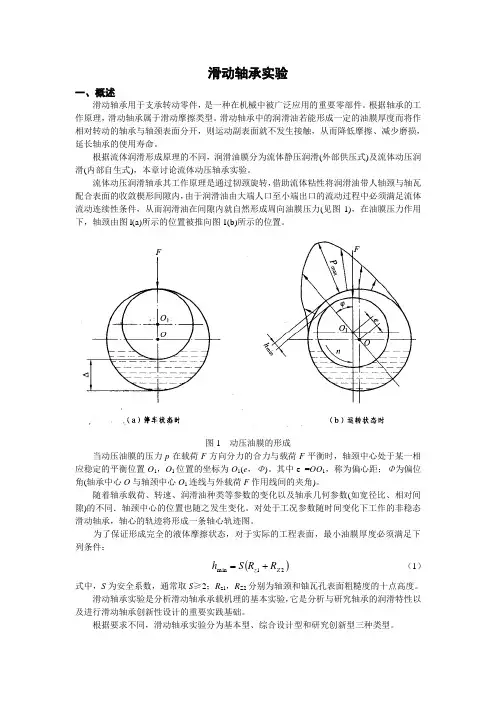

流体动压润滑轴承其工作原理是通过韧颈旋转,借助流体粘性将润滑油带人轴颈与轴瓦配合表面的收敛楔形间隙内,由于润滑油由大端人口至小端出口的流动过程中必须满足流体流动连续性条件,从而润滑油在间隙内就自然形成周向油膜压力(见图1),在油膜压力作用下,轴颈由图l(a)所示的位置被推向图1(b)所示的位置。

图1 动压油膜的形成当动压油膜的压力p 在载荷F 方向分力的合力与载荷F 平衡时,轴颈中心处于某一相应稳定的平衡位置O 1,O 1位置的坐标为O 1(e ,Φ)。

其中e =OO 1,称为偏心距;Φ为偏位角(轴承中心O 与轴颈中心O 1连线与外载荷F 作用线间的夹角)。

随着轴承载荷、转速、润滑油种类等参数的变化以及轴承几何参数(如宽径比、相对间隙)的不同.轴颈中心的位置也随之发生变化。

对处于工况参数随时间变化下工作的非稳态滑动轴承,轴心的轨迹将形成一条轴心轨迹图。

为了保证形成完全的液体摩擦状态,对于实际的工程表面,最小油膜厚度必须满足下列条件:()21min Z z R R S h += (1)式中,S 为安全系数,通常取S ≥2;R z1,R Z2分别为轴颈和铀瓦孔表面粗糙度的十点高度。

滑动轴承实验是分析滑动轴承承载机理的基本实验,它是分析与研究轴承的润滑特性以及进行滑动轴承创新性设计的重要实践基础。

根据要求不同,滑动轴承实验分为基本型、综合设计型和研究创新型三种类型。

(1)掌握实验装置的结构原理,了解滑动轴承的润滑方式、轴承实验台的加载方法以及轴承实验台主轴的驱动方式及调速的原理。

滑动轴承动力特性的数值计算方法李强;许伟伟;王振波;金有海;郑水英【摘要】The computational fluid dynamics ( CFD) and harmonic excitation method were applied to the numerical calcula-tion of dynamic characteristics of journal bearing. By employing a new mesh movement approach based on structured grid, a new approach for calculating the dynamic characteristics of journal bearing was proposed based on the transient flow calcula-tion. The stiffness and damping coefficients of a typical bearing were calculated by applying the new approach. The results obtained from the method were compared with previous classic computation results. The results show that the computation re-sults of two methods are consistent. The effects of the computational initial value and the oil film fracture phenomenon are considered in this method, which is suitable for most of the journal bearing structures. The numerical method has good accu-racy, and the method is valid.%将计算流体动力学与简谐激励法应用于滑动轴承动力特性系数的求解,通过采用全新的变流域动网格技术提出一种基于瞬态流场计算的滑动轴承动特性的计算方法。

滑动轴承概述轴承轴承⽀承轴及轴上零件,保证轴的旋转精度。

根据轴承⼯作的摩擦性质,可分为滑动轴承和滚动轴承。

滑动轴承具有⼯作平稳、⽆噪⾳、径向尺⼨⼩、耐冲击和承载能⼒⼤等优点。

⽽滚动轴承是标准零件,成批量⽣产成本低,安装⽅便,⼴泛应⽤。

对于初学者来讲,滚动轴承的类型选择;寿命计算;组合设计是⽐较难掌握。

因此,滚动轴承的寿命计算和组合设计是本章讨论的重点。

§11—1 滑动轴承概述⼀、滑动轴承的类型滑动轴承按其承受载荷的⽅向分为:(1)径向滑动轴承,它主要承受径向载荷。

(2)⽌推滑动轴承,它只承受轴向载荷。

滑动轴承按摩擦(润滑)状态可分为液体摩擦(润滑)轴承和⾮液体摩擦(润滑)轴承。

(1)液体摩擦轴承(完全液体润滑轴承)液体摩擦轴承的原理是在轴颈与轴⽡的摩擦⾯间有充⾜的润滑油,润滑油的厚度较⼤,将轴颈和轴⽡表⾯完全隔开。

因⽽摩擦系数很⼩,⼀般摩擦系数=0.001~0.008。

由于始终能保持稳定的液体润滑状态。

这种轴承适⽤于⾼速、⾼精度和重载等场合。

(2)⾮液体摩擦轴承(不完全液体润滑轴承)⾮液体摩擦轴承依靠吸附于轴和轴承孔表⾯的极薄油膜,单不能完全将两摩擦表⾯隔开,有⼀部分表⾯直接接触。

因⽽摩擦系数⼤,=0.05~0.5。

如果润滑油完全流失,将会出现⼲摩擦。

剧烈摩擦、磨损,甚⾄发⽣胶合破坏。

⼆、滑动轴承的特点优点:(1)承载能⼒⾼;(2)⼯作平稳可靠、噪声低;(3)径向尺⼨⼩;(4)精度⾼;(5)流体润滑时,摩擦、磨损较⼩;(6)油膜有⼀定的吸振能⼒缺点:(1)⾮流体摩擦滑动轴承、摩擦较⼤,磨损严重。

(2)流体摩擦滑动轴承在起动、⾏车、载荷、转速⽐较⼤的情况下难于实现流体摩擦;(3)流体摩擦、滑动轴承设计、制造、维护费⽤较⾼。

§11—2 滑动轴承的结构和材料⼀、径向滑动轴承1.整体式滑动轴承整体式滑动轴承结构如图所⽰,由轴承座1和轴承衬套2组成,轴承座上部有油孔,整体衬套有油沟,分别⽤以加油和引油,进⾏润滑。

摩擦:滚动摩擦滚动摩擦轴承滚动轴承滑动摩擦滑动摩擦轴承滑动轴承第十二章滑动轴承第一节概述1、滑动轴承应用场合:1)工作转速特高轴承,如汽轮发电机;2)要求对轴的支撑位置特别精确的轴承,如精密磨床;3)特重型的轴承,如水轮发电机;4)承受巨大的冲击和振动,如轧钢机;5)根据工作要求必须做成剖分式的轴承,如曲轴轴承;6)在特殊的工作条件下(如在水中或腐蚀性介质中)工作的轴承,如军舰推进器的轴承;7)在安装轴承处的径向空间尺寸受到限制时,也常采用滑动轴承,如多辊轧钢机。

2、分类①按载荷方向:径向(向心)轴承、止推轴承、向心止推②按接触表面之间润滑情况:液体滑动轴承、非液体滑动轴承液体滑动轴承:完全是液体非液体滑动轴承:不完全液体润滑轴承、无润滑轴承不完全液体润滑轴承(表面间处于边界润滑或混合润滑状态)无润滑轴承(工作前和工作时不加润滑剂)③液体润滑承载机理:液体动力润滑轴承(即动压轴承)液体静压润滑轴承(即液体静压轴承)3、如何设计滑动轴承(设计内容)1)轴承的型式和结构2)轴瓦的结构和材料选择3)轴承的结构参数4)润滑剂的选择和供应5)轴承的工作能力及热平衡计算4.特点:承载能力大,工作平稳可靠,噪声小,耐冲击,吸振,可剖分等特点。

第二节滑动轴承的典型结构一、整体式径向滑动轴承:特点:结构简单,易于制造,端部装入,装拆不便,轴承磨损后无法调整。

应用:低速、轻载或间歇性工作的机器中。

二、对开式径向滑动轴承:装拆方便,间隙可调,应用广泛。

特点:结构复杂、可以调整磨损而造成的间隙、安装方便。

应用场合:低速、轻载或间歇性工作的机器中。

三、止推式滑动轴承:多环式结构,可承受双向轴向载荷。

第三节滑动轴承的失效形式及常用材料一、失效形式1、磨粒磨损:硬颗粒对轴颈和轴承表面起研磨作用。

2、刮伤:硬颗粒划出伤痕。

3、胶合:轴承温度过高,载荷过大,油膜破裂或供油不足时,轴颈和轴承相对运动表面材料发生粘附和迁移,从而造成轴承损坏。