12-07 液体动力润滑径向滑动轴承设计计算

- 格式:ppt

- 大小:747.00 KB

- 文档页数:15

流体动压润滑径向滑动轴承计算举例

试设计一流体动压润滑径向滑动轴承。

其径向外载荷为 5000N ,轴颈转速为960r/min ,轴颈所允 许的最小直

径为20mm 。

解:

工作载荷HN 〕 ^000~

轴馬宽径叱引d

卷考值 [―TT ----- 1 轴颈直径贞mm]

歹且1 00 ▼ r 自定义'

轴转速

960

开赠i 计算

混合润滑计算

rt 十算结果显示

釉承压强(MPaJ 12.5000 釉頑速度〔“旳]1 0053 r 使用参考间隍计算

3)估算轴承间隙

卩间隙计算结果显示

直径间003

相对间隙

0.0015

计算间隙

4)选择材料

包角选择n iso

ZCuSn10P1

J

许用摄大压强〔忖pa] 许用摄丈速度丽畑 许用 pv®(Mpa x m/s ) 材料属性 15

10

15 踢音洞

材料适用场合

用于中速、重戟及受变载荷的轴承.用于中速、

承°

中载的轴 参考值

轴承平均压强12.500MPa 轴承平均速度

1. OOSm/s pv® 1

2.566M Pa.m/s

5)流体动压润滑计算结果

1) 选择轴承的内径

二

101

12.5663

0.00110

席自定文相对间隙

输入自定义相对间隙值: |0.0015

匚吝输入已知裁量

轴承相

(从

略)

6)根据计算结果需要重新设计,按“返回”按钮,即可以得到可行方案。

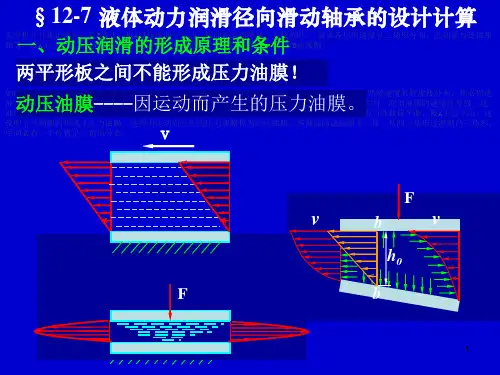

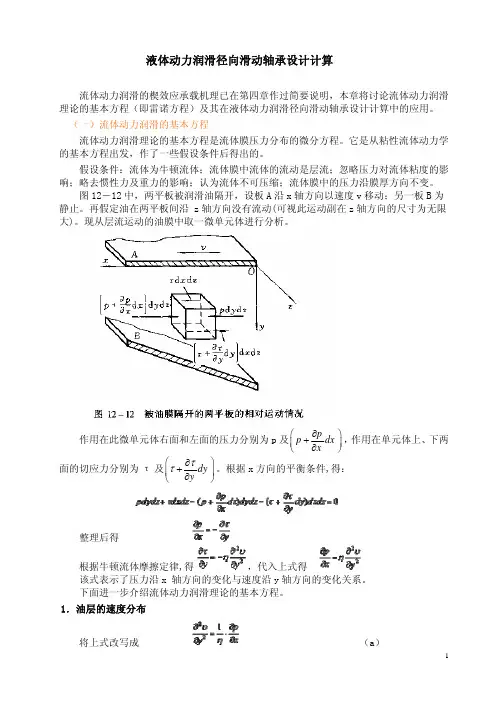

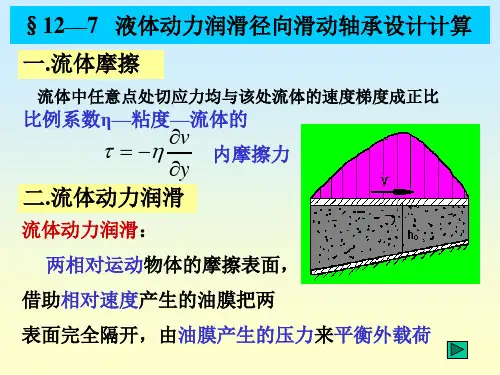

液体动力润滑径向滑动轴承设计计算流体动力润滑的楔效应承载机理已在第四章作过简要说明,本章将讨论流体动力润滑理论的基本方程(即雷诺方程)及其在液体动力润滑径向滑动轴承设计计算中的应用。

(一)流体动力润滑的基本方程流体动力润滑理论的基本方程是流体膜压力分布的微分方程。

它是从粘性流体动力学的基本方程出发,作了一些假设条件后得出的。

假设条件:流体为牛顿流体;流体膜中流体的流动是层流;忽略压力对流体粘度的影响;略去惯性力及重力的影响;认为流体不可压缩;流体膜中的压力沿膜厚方向不变。

图12-12中,两平板被润滑油隔开,设板A 沿x 轴方向以速度v 移动;另一板B 为静止。

再假定油在两平板间沿 z 轴方向没有流动(可视此运动副在z 轴方向的尺寸为无限大)。

现从层流运动的油膜中取一微单元体进行分析。

作用在此微单元体右面和左面的压力分别为p 及p p dx x ∂⎛⎞+⎜∂⎝⎠⎟,作用在单元体上、下两面的切应力分别为τ及dy y ττ⎛⎞∂+⎜⎟∂⎝⎠。

根据x 方向的平衡条件,得:整理后得根据牛顿流体摩擦定律,得,代入上式得 该式表示了压力沿x 轴方向的变化与速度沿y 轴方向的变化关系。

下面进一步介绍流体动力润滑理论的基本方程。

1.油层的速度分布将上式改写成(a)对y 积分后得(c)根据边界条件决定积分常数C1及C2:当y=0时,v= V;y=h(h为相应于所取单元体处的油膜厚度)时,v=0,则得:代入(c)式后,即得 (d)由上可见,v由两部分组成:式中前一项表示速度呈线性分布,这是直接由剪切流引起的;后一项表示速度呈抛物线分布,这是由油流沿x方向的变化所产生的压力流所引起的。

2、润滑油流量当无侧漏时,润滑油在单位时间内流经任意截面上单位宽度面积的流量为:将式(d)代入式(e)并积分后,得(f)设在 p=p max处的油膜厚度为h0(即时当润滑油连续流动时,各截面的流量相等,由此得 :整理后得该式为一维雷诺方程。

毕业设计开题报告机械设计制造及自动化油液动压径向轴承设计及计算1、选题的背景、意义流体动压径向滑动轴承具有承载能力大、功耗小、耐冲击、抗振性好、运转精度高等突出的优点。

所以,在高速、低速以及高速精密的旋转机械中应用十分普遍,而且成为旋转机械的重要部件。

比如在汽轮机组、舰船主动力机组、石油钻井机械、轧机及各类大型机床中都有广泛的应用,而且成为这类机械的关键部件之一。

在这些机器中,径向滑动轴承的性能优劣直接影响或决定了整台机器的性能和效率。

比如在汽轮发电机组中,性能优良的滑动轴承可以减少停机检修的次数,烧瓦的可能性也低得多。

轴承基本参数(轴径的长径比、半径间隙、偏心距和轴承包角等)的变化,对轴承的静动态特性会产生很大的影响。

另外,实际工作中的滑动轴承,由于加工、安装误差等因数,其工况条件与理论分析时所考虑的理想工况有很大差距,这种情况下,轴承的一些性能参数会发生变化。

2、相关研究的最新成果及动态我国轴承行业发展到现在,已具备相当的生产规模和较高的技术、质量水平。

具有一定规模的轴承企业已发展到1 500余家,职工人数壮大到近80万人,轴承年产量从1 949年的1 3.8J5套增加到目前的20多亿套,轴承品种累计从1 00多个增加至7000多个,规格达28000多个。

近1 0年来国外轴承知名公司(如SKF、FAG、NSK、NBM 、 KOYO、T JM KEN、TORRlNGTON等)先后在我国投资办厂,对我国轴承设计技术水平的提高,生产工艺和生产管理的规范、生产装备水平的现代化、产品的质量和使用性能的提高等方面起到了很大的推动作用。

2OO亿元,年出口量逾7.7亿套,出口创汇约达7亿美元,世界排名第4,满足国内所需产品品种的70%以上,满足所需数量90%以上,出口量也以较高的比例递增。

在我国跨入世界轴承生产大国行列的同时,轴承工业依然存在低、散、差的问题普通微型、小型、中小型深但另一方面,我国轴承生产企业也面临来自国外知名轴承公司的激烈竞争和挑战,其结果必将加速我国轴承工业的产业结构和严品结构的调整步伐,真可谓机遇与挑战并存、生产与发展同在。

△P0。

8-12 带与带轮的摩擦系数对带传动有什么影响?为了增加传动能力,将带轮的工作面加工的粗糙些以增大摩擦系数这样做是否合理?为什么?答:摩擦系数f 增大,则带的传动能力增大,反之则减小。

这样做不合理,因为若带轮工作面加工得粗糙,则带的磨损加剧,带的寿命缩短。

8-13 带传动中的弹性滑动时如何产生的?打滑又是如何长生的?两者有何区别?对带传动各产生什么影响?打滑首先发生在哪个带轮上?为什么?答:在带传动中,带的弹性滑动是因为带的弹性变形以及传递动力时松、紧边的拉力差造成的,是带在轮上的局部滑动,弹性滑动是带传动所固有的,是不可避免的。

弹性滑动使带传动的传动比增大。

当带传动的负载过大,超过带与轮间的最大摩擦力时,将发生打滑,打滑时带在轮上全面滑动,打滑是带传动的一种失效形式,是可以避免的。

打滑首先发生在小带轮上,因为小带轮上带的包角小,带与轮间所能产生的最大摩擦力较小。

8-14 在设计带传动时,为什么要限制小带轮的最小基准直径和带的最小最大速度?答:小带轮的基准直径过小,将使V 带在小带轮上的弯曲应力过大,使带的使用寿命下降。

小带轮的基准直径过小,也使得带传递的功率过小,带的传动能力没有得到充分利用,是一种不合理的设计。

带速v 过小,带所能传递的功率也过小(因为P=Fv),带的传动能力没有得到充分利用;带速v 过大,离心力使得带的传动能力下降过大,带传动在不利条件下工作,应当避免。

8-16 题目太长,要点打出,大家自己看题目应该明白。

此题有图为带式输送机装置,小带轮的直径d1=140,大带轮基准直径为d2=400,鼓轮直径D=250 为了提高生产效率有以下三个方案,分析方案的合理性?为什么?方案—:将大带轮的直径减小到280 方案二:将小带轮的直径增大至200 方案三:将鼓轮直径D 增大到350 答:输送机的F 不变,v 提高30%左右,则输出功率增大30%左右。

三种方案都可以使输送带的速度v 提高,但V 带传动的工作能力却是不同的。

液体动力润滑径向滑动轴承设计计算流体动力润滑的楔效应承载机理已在第四章作过简要说明,本章将讨论流体动力润滑理论的基本方程(即雷诺方程)及其在液体动力润滑径向滑动轴承设计计算中的应用。

(一)流体动力润滑的基本方程流体动力润滑理论的基本方程是流体膜压力分布的微分方程。

它是从粘性流体动力学的基本方程出发,作了一些假设条件后得出的。

假设条件:流体为牛顿流体;流体膜中流体的流动是层流;忽略压力对流体粘度的影响;略去惯性力及重力的影响;认为流体不可压缩;流体膜中的压力沿膜厚方向不变。

图12-12中,两平板被润滑油隔开,设板A 沿x 轴方向以速度v 移动;另一板B 为静止。

再假定油在两平板间沿 z 轴方向没有流动(可视此运动副在z 轴方向的尺寸为无限大)。

现从层流运动的油膜中取一微单元体进行分析。

作用在此微单元体右面和左面的压力分别为p 及p p dx x ∂⎛⎞+⎜∂⎝⎠⎟,作用在单元体上、下两面的切应力分别为τ及dy y ττ⎛⎞∂+⎜⎟∂⎝⎠。

根据x 方向的平衡条件,得:整理后得根据牛顿流体摩擦定律,得,代入上式得 该式表示了压力沿x 轴方向的变化与速度沿y 轴方向的变化关系。

下面进一步介绍流体动力润滑理论的基本方程。

1.油层的速度分布将上式改写成(a)对y 积分后得(c)根据边界条件决定积分常数C1及C2:当y=0时,v= V;y=h(h为相应于所取单元体处的油膜厚度)时,v=0,则得:代入(c)式后,即得 (d)由上可见,v由两部分组成:式中前一项表示速度呈线性分布,这是直接由剪切流引起的;后一项表示速度呈抛物线分布,这是由油流沿x方向的变化所产生的压力流所引起的。

2、润滑油流量当无侧漏时,润滑油在单位时间内流经任意截面上单位宽度面积的流量为:将式(d)代入式(e)并积分后,得(f)设在 p=p max处的油膜厚度为h0(即时当润滑油连续流动时,各截面的流量相等,由此得 :整理后得该式为一维雷诺方程。

液体动压径向滑动轴承设计与分析摘要动压式滑动轴承是轴承中的一个重要类别,对其进行分析研究在实际中具有重要意义。

液体动压径向滑动是其中的重要一类,本文以径向滑动轴承为研究对象,以雷诺方程的建立及求解过程为理论基础,对滑动轴承在处于液体动压的工况情况进行理论分析。

本课题的目的就是旨在结合滑动轴承的工作特点和性能,合理的优化轴承的结构形式,对轴承的各性能进行优化设计。

通过图纸对轴承结构进行分析优化,利用相关公式对性能进行计算与分析,对整个轴承进行优化设计。

关键字:滑动轴承;雷诺方程目录第一章1绪论 (4)1.1本课题的选定 (5)1.2滑动轴承制造和生产技术的发展现状 (5)1.3本课题研究的主要内容及基本工作思路 (6)(一)主要内容 (6)(二)本课题基本工作思路 (6)第二章2液体动压径向滑动轴承的总体设计方案 (6)2.1滑动轴承 (6)(一)滑动轴承的主要类型和结构 (6)2.2液体动压润滑的基本原理和基本关系 (8)(一)液体动压油膜的形成理论 (8)(二)液体动压润滑的基本方程 (8)(三)油楔承载机理 (11)2.3液体动压径向滑动轴承基本原理 (11)(一)径向滑动轴承液体动压润滑的建立过程 (11)(二)径向滑动轴承的几何关系和承载能力 (12)(三)径向滑动轴承的参数选择 (16)(四)径向滑动轴承的供油结构 (18)第三章3液体动压径向滑动轴承的实例计算 (20)3.1主要技术指标 (20)3.2选择轴承材料和结构 (20)3.3润滑剂和润滑方法的选择 (21)3.4性能计算 (21)(一)承载能力计算 (21)(二)层流校核 (22)(三)功耗计算 (22)(四)热平衡计算 (23)(五)安全度计算 (23)第四章4三维建模4.1三维建模依据 (23)4.2三维建模的基本图形 (24)4.3三维建模的步骤 (24)总结 (25)参考文献 (25)致谢 (27)附件外文翻译文献第一章1绪论滑动轴承在机械制造、大型电站、钢铁联合企业以及化工联合企业等机械设备中得到广泛应用,如何提高其寿命和工作可靠性越来越成为人类普遍关注的问题。