正压输送计算书

- 格式:wps

- 大小:172.18 KB

- 文档页数:2

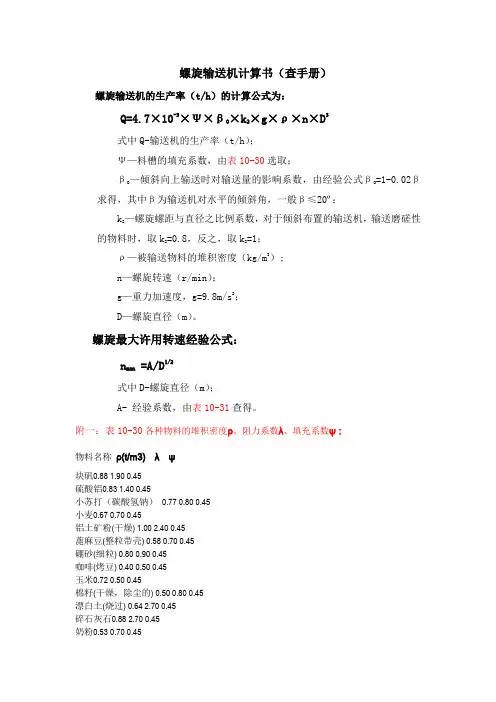

螺旋输送机计算书(查手册)螺旋输送机的生产率(t/h)的计算公式为:Q=4.7×10-3×Ψ×βO×k2×g×ρ×n×D3式中Q-输送机的生产率(t/h);Ψ—料槽的填充系数,由表10-30选取;βO —倾斜向上输送时对输送量的影响系数,由经验公式βO=1-0.02β求得,其中β为输送机对水平的倾斜角,一般β≤20º;k2—螺旋螺距与直径之比例系数,对于倾斜布置的输送机,输送磨磋性的物料时,取k2=0.8,反之,取k2=1;ρ—被输送物料的堆积密度(kg/m3);n—螺旋转速(r/min);g—重力加速度,g=9.8m/s2;D—螺旋直径(m)。

螺旋最大许用转速经验公式:n man =A/D1/2式中D-螺旋直径(m);A-经验系数,由表10-31查得。

附一:表10-30各种物料的堆积密度ρ、阻力系数λ、填充系数ψ:物料名称ρ(t/m3) λψ块矾0.88 1.90 0.45硫酸铝0.83 1.40 0.45小苏打(碳酸氢钠)0.77 0.80 0.45小麦0.67 0.70 0.45铝土矿粉(干燥) 1.00 2.40 0.45蓖麻豆(整粒带壳) 0.58 0.70 0.45硼砂(细粒) 0.80 0.90 0.45咖啡(烤豆) 0.40 0.50 0.45玉米0.72 0.50 0.45棉籽(干燥,除尘的) 0.50 0.80 0.45漂白土(烧过) 0.64 2.70 0.45碎石灰石0.88 2.70 0.45奶粉0.53 0.70 0.45高梁(谷) 0.69 0.50 0.45高梁粉0.54 0.70 0.45燕麦0.42 0.50 0.45磷酸肥0.96 1.90 0.45米(去糠) 0.48 0.50 0.45稻谷0.75 0.50 0.45皂粉0.37 1.20 0.45淀粉0.61 1.40 0.45向日葵籽0.46 0.70 0.45尿素(小颗粒) 0.72 1.60 0.45黑麦0.75 0.50 0.45小麦(芽) 0.37 0.50 0.45豌豆0.77 0.70 0.45无烟煤(粒度小于12mm) 0.88 1.40 0.45 石墨片0.64 0.70 0.45细矾0.77 0.81 0.33硼矾0.27 1.90 0.33氢氧化铝0.86 1.80 0.33硝酸铵0.83 1.40 0.33大麦粉0.45 0.50 0.33大麦芽0.50 0.50 0.33骨灰0.72 2.20 0.33骨粉0.88 2.30 0.33糠、麸0.29 0.70 0.33咖啡(速溶) 0.30 0.50 0.33电石1.28 2.70 0.33磷酸钙0.72 2.20 0.33苛性苏打1.41 2.40 0.33苛性苏打片0.75 2.00 0.33无烟煤(洗过的碎煤) 0.96 1.40 0.33烟煤0.75 1.20 0.33褐煤0.66 1.40 0.33细粉软木0.16 0.70 0.33颗粒软木0.22 0.70 0.33玉米粉0.50 0.70 0.33棉籽饼(粉碎的) 0.67 1.40 0.33棉籽(干燥,未除尘) 0.35 1.20 0.33鱼粉0.61 1.40 0.33面粉0.59 0.80 0.33石墨粉0.45 0.70 0.33石膏粉(焙烧过) 1.12 2.70 0.33红铅(细粉) 1.44 1.60 0.33生石灰粉1.01 0.80 0.33熟石灰粉0.58 0.80 0.33燕麦粉0.56 0.70 0.33花生仁0.64 0.50 0.33聚苯乙烯(粒) 0.64 0.50 0.33聚苯乙烯(粉) 0.40 1.40 0.33土豆粉0.77 0.70 0.33糙米0.54 0.80 0.33松香(粒度小于12mm) 1.00 2.00 0.33橡胶(粒) 0.85 2.00 0.33皂片0.32 0.80 0.33皂粒0.40 0.80 0.33磷酸钠0.88 1.20 0.33大豆饼0.67 1.40 0.33大豆粉0.46 1.10 0.33糖(粉) 0.88 1.10 0.33精制糖(干粒) 0.85 1.50 0.33精制糖(湿粒) 0.96 2.30 0.33烟草(碎屑) 0.32 1.10 0.33木屑粉0.42 0.50 0.33氧化锌(重) 0.53 1.40 0.33氧化锌(轻) 0.21 1.40 0.33水泥1.13 1.90 0.33充气水泥1.00 1.90 0.33煤渣0.64 2.40 0.33冰晶石(粉末) 1.33 2.70 0.33硅藻土0.22 2.20 0.33烟道灰0.85 4.70 0.33飞灰0.61 2.70 0.33煤灰0.61 2.70 0.33氧化铁(颜料) 0.40 1.40 0.33石灰石粉1.20 2.40 0.33云母(粉) 0.22 1.40 0.33花生(有壳,未清洁) 0.29 0.90 0.33磷酸钾0.82 1.40 0.33硝酸钾(粒度小于12mm) 1.22 1.60 0.33 粗盐0.85 1.40 0.33细盐1.20 2.30 0.33芝麻0.54 0.80 0.33大豆(整粒) 0.77 1.40 0.33滑石粉0.88 1.10 0.33散煤(干、粒度小于12mm) 0.64 4.10 0.33 散煤(干、粒度小于75mm) 0.61 3.40 0.33 散煤(湿、粒度小于12mm) 0.77 4.10 0.33 散煤(湿、粒度小于75mm) 0.77 5.40 0.33 焙烧土1.44 3.20 0.33壤土(干,松散) 1.22 1.60 0.33矾土0.93 2.40 0.15氧化铝1.44 2.40 0.15石棉(矿物) 1.30 1.60 0.15玄武石1.49 2.40 0.15硼1.20 1.40 0.15金刚砂1.60 4.10 0.15碎焦碳0.48 1.60 0.15焦碳(松散) 0.48 1.60 0.15碎玻璃(粉末) 1.60 2.70 0.15玻璃(原料) 1.44 3.40 0.15化岗石1.36 3.40 0.15大理石(粉碎的) 1.41 2.70 0.15石英砂(粉) 1.20 2.30 0.15石英砂(粒) 1.36 2.70 0.15河砂(干) 1.60 2.30 0.15型砂(筛过) 1.52 3.50 0.15炉渣(干,粒) 1.01 3.00附二:表10-31各种散颗粒物料的经验系数A值。

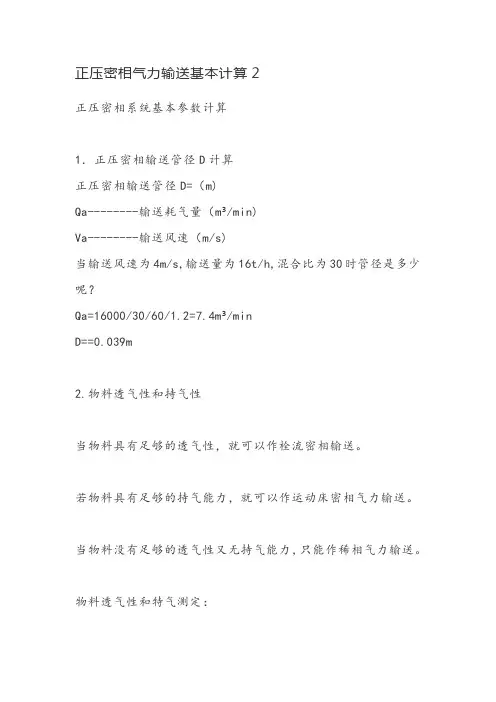

正压密相气力输送基本计算2

正压密相系统基本参数计算

1.正压密相输送管径D计算

正压密相输送管径D=(m)

Qa--------输送耗气量(m³/min)

Va--------输送风速(m/s)

当输送风速为4m/s,输送量为16t/h,混合比为30时管径是多少呢?

Qa=16000/30/60/1.2=7.4m³/min

D==0.039m

2.物料透气性和持气性

当物料具有足够的透气性,就可以作栓流密相输送。

若物料具有足够的持气能力,就可以作运动床密相气力输送。

当物料没有足够的透气性又无持气能力,只能作稀相气力输送。

物料透气性和特气测定:

将物料置于圆筒状容器中,通过器底的多孔板向料层(层高h)供气,并改变供气量来测出料层的气体压力降,从面得出气体速度与压降的关系曲线,就可以判断出物料透气性和持气性了。

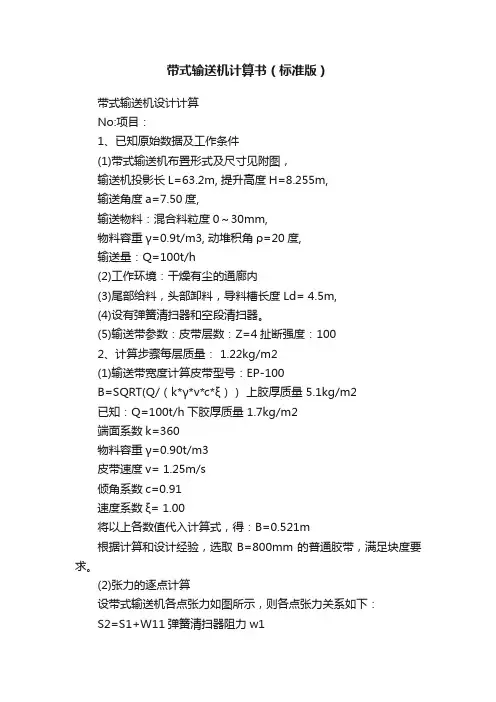

带式输送机计算书(标准版)带式输送机设计计算No:项目:1、已知原始数据及工作条件(1)带式输送机布置形式及尺寸见附图,输送机投影长L=63.2m, 提升高度H=8.255m,输送角度a=7.50度,输送物料:混合料粒度0~30mm,物料容重γ=0.9t/m3, 动堆积角ρ=20度,输送量:Q=100t/h(2)工作环境:干燥有尘的通廊内(3)尾部给料,头部卸料,导料槽长度Ld= 4.5m,(4)设有弹簧清扫器和空段清扫器。

(5)输送带参数:皮带层数:Z=4扯断强度:1002、计算步骤每层质量: 1.22kg/m2(1)输送带宽度计算皮带型号:EP-100B=SQRT(Q/(k*γ*v*c*ξ))上胶厚质量 5.1kg/m2已知:Q=100t/h下胶厚质量 1.7kg/m2端面系数k=360物料容重γ=0.90t/m3皮带速度v= 1.25m/s倾角系数c=0.91速度系数ξ= 1.00将以上各数值代入计算式,得:B=0.521m根据计算和设计经验,选取B=800mm的普通胶带,满足块度要求。

(2)张力的逐点计算设带式输送机各点张力如图所示,则各点张力关系如下:S2=S1+W11弹簧清扫器阻力w1S3=k1*S22S4=S3+W23空载段运行阻力w2S5=k2*S44S6=k3*S55S7=k4*S66S8=S7+W3+W47空载段运行阻力w3空载段清扫器阻力w4S9=k5*S88S10=k6*S99S n=S10+W5+W6+W710导料槽阻力w5物料加速度阻力w6 承载段运行阻力w7弹簧清扫器阻力W1:W1=1000B=800N带入⑴ 得:S2=S1+W1=S1 +800查表,改向滚筒阻力系数k1= 1.02带入⑵ 得:S3=k1*S2= 1.02S1 +816空载段运行阻力W2:W2=(q0+q")*L*w"-q0H工作条件(平行托辊阻力系数w")清洁,干燥0.018少量尘埃,正常湿度0.025大量尘埃,湿度大0.035查表:有Z=4~6,取Z= 4.00层EP-100上下胶层厚 4.5+1.5mm,得qm=9.34kg/mq0=q m*g=92N/m查表,得G"=11.0kg下托辊间距l0= 3.0m因此,得:q"=G"*g/l0=36N/m查表,得w"=0.035L1=41.837m, H1=5.842m头轮至垂直拉紧中心带入上式得:(适用于向上输送)螺旋及车式输入投影W2=-348N带入⑶ 得:S4=S3+W2= 1.02S1 +468查表,改向滚筒阻力系数k2= 1.03螺旋及车式选1.0垂直拉紧选1.03带入⑷ 得:S5=k2*S4= 1.05S1 +482查表,改向滚筒阻力系数k3= 1.04螺旋及车式选1.0垂直拉紧选1.04带入(5)得:S6=k3*S5= 1.09S1 +501查表,改向滚筒阻力系数k4= 1.03螺旋及车式选1.0垂直拉紧选1.03带入(6)得:S7=k4*S6= 1.13S1 +516空载段运行阻力W3:W3=(q0+q")*L*w"-q0H已知 q0=92N/m,q"=36N/m查表,得w"=0.035L=21.363m, H=2.413m拉紧中心至尾轮的投W3=-126N空段清扫器阻力W4:W4=200B=160N带入(7)得:S8=S7+W3+W4= 1.13S1 +550查表,改向滚筒阻力系数k5= 1.02带入(8)得:S9=k5*S8= 1.15S1 +561查表,改向滚筒阻力系数k6= 1.04带入(9)得:S10=k6*S9= 1.19S1 +584导料槽阻力W5:已知导料槽长度l= 4.5mW5=(16*B*B*γ+70)*l=356N物料加速度阻力W6:W6=q*v*v/(2*g)因为:q=Q*g/(3.6*v)=218N/m所以: W6=17N承载段运行阻力W7:W7=(q+q0+q')*L*w'+(q0+q)*Hq0=q m*g=92N/m查表,得G'=11kg上托辊间距l0'= 1.2m 因此,得:q'=G'*g/l0'=90N/m工作条件(槽形托辊阻力系数w')清洁,干燥0.02少量尘埃,正常湿度0.03大量尘埃,湿度大0.04查表,得w'=0.04L2=63.200H2=8.255带入上式得:W7=3563N带入(10)得:S n=S10+W5+W6+W7= 1.19S1 +4521根据式:S n=S1*eμα采用胶面滚筒α=200°μ=0.35,查表得eμα= 3.39带入上式得:S n= 3.39S1联立(10)式,则:3.39S1 = 1.19S1 +4521因此:S1 =2058NS n =6978N各点张力:S2=S1+W1=2858NS3=k1*S2=2916NS4=S3+W2=2567NS5=k2*S4=2644NS6=k3*S52750NS7=k4*S62833NS8=S7+W3+W4=2867NS9=k5*S8=2924NS10=k6*S9=3041N计算凹弧起点张力S11承载段运行阻力W8:W8=(q+q0+q')*L*w'+(q0+q)*H L3=44.4m,H3=0mw8=708.9478NS11=S10+W8=3750NR2≥ 1.5*S11/(qm*g)=61.43127m计算凸弧最小曲率半径R1托辊槽角35度R1≥42*B*sinλ=19.26364m(3)功率计算传动滚筒轴功率为:N0=(S n-S1)*v/1000= 6.1k W电动机功率为:N=K*N0/η采用Y型电动机得K= 1.2传动滚筒η=0.9所以,N=8.2k W根据计算和设计经验,电动机选型为:额定功率为:15k W组合号为:(4)胶带核算求得胶带最大张力为6978N查表当B=800mm,Z=4层时,胶带最大允许张力为26667N所以满足最大张力要求。

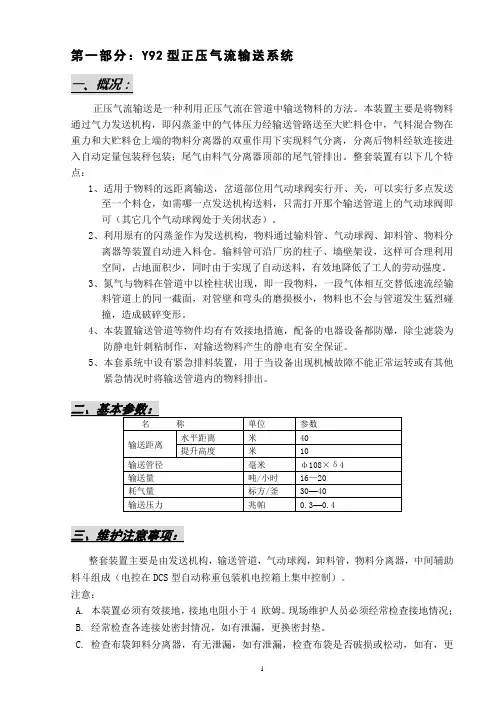

第一部分:Y92型正压气流输送系统正压气流输送是一种利用正压气流在管道中输送物料的方法。

本装置主要是将物料通过气力发送机构,即闪蒸釜中的气体压力经输送管路送至大贮料仓中,气料混合物在重力和大贮料仓上端的物料分离器的双重作用下实现料气分离,分离后物料经软连接进入自动定量包装秤包装;尾气由料气分离器顶部的尾气管排出。

整套装置有以下几个特点:1、适用于物料的远距离输送,岔道部位用气动球阀实行开、关,可以实行多点发送至一个料仓,如需哪一点发送机构送料,只需打开那个输送管道上的气动球阀即可(其它几个气动球阀处于关闭状态)。

2、利用原有的闪蒸釜作为发送机构,物料通过输料管、气动球阀、卸料管、物料分离器等装置自动进入料仓。

输料管可沿厂房的柱子、墙壁架设,这样可合理利用空间,占地面积少,同时由于实现了自动送料,有效地降低了工人的劳动强度。

3、氮气与物料在管道中以栓柱状出现,即一段物料,一段气体相互交替低速流经输料管道上的同一截面,对管壁和弯头的磨损极小,物料也不会与管道发生猛烈碰撞,造成破碎变形。

4、本装置输送管道等物件均有有效接地措施,配备的电器设备都防爆,除尘滤袋为防静电针刺粘制作,对输送物料产生的静电有安全保证。

5、本套系统中设有紧急排料装置,用于当设备出现机械故障不能正常运转或有其他紧急情况时将输送管道内的物料排出。

整套装置主要是由发送机构,输送管道,气动球阀,卸料管,物料分离器,中间辅助料斗组成(电控在DCS型自动称重包装机电控箱上集中控制)。

注意:A.本装置必须有效接地,接地电阻小于4 欧姆。

现场维护人员必须经常检查接地情况;B.经常检查各连接处密封情况,如有泄漏,更换密封垫。

C.检查布袋卸料分离器,有无泄漏,如有泄漏,检查布袋是否破损或松动,如有,更换或紧固布袋。

当尾气排放口有粉料排出,这证明布袋已经部分破损或松动,需要更换或紧固,新的滤布袋使用年限为2年;D.检查气动球阀,有无破损或泄漏,如有须及时更换。

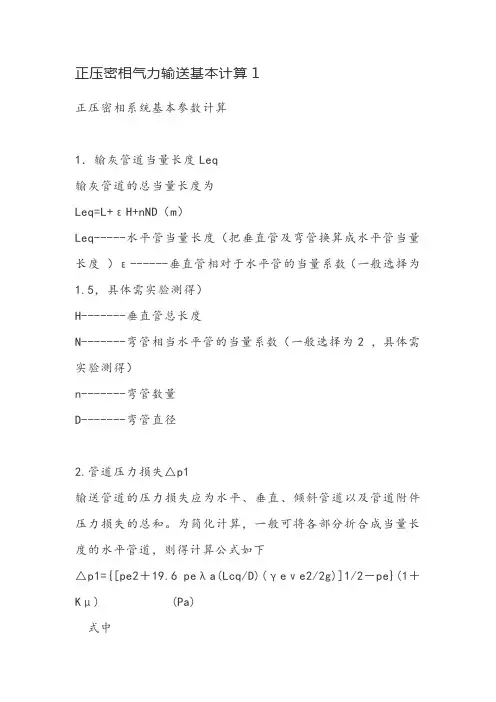

正压密相气力输送基本计算1

正压密相系统基本参数计算

1.输灰管道当量长度Leq

输灰管道的总当量长度为

Leq=L+εH+nND(m)

Leq-----水平管当量长度(把垂直管及弯管换算成水平管当量长度)ε------垂直管相对于水平管的当量系数(一般选择为1.5,具体需实验测得)

H-------垂直管总长度

N-------弯管相当水平管的当量系数(一般选择为2 ,具体需实验测得)

n-------弯管数量

D-------弯管直径

2.管道压力损失△p1

输送管道的压力损失应为水平、垂直、倾斜管道以及管道附件压力损失的总和。

为简化计算,一般可将各部分折合成当量长度的水平管道,则得计算公式如下

△p1={[pe2+19.6 peλa(Lcq/D)(γeνe2/2g)]1/2-pe}(1+Kμ) (Pa)

式中

pe—计算管段终端的绝对压力,Pa,对于最后一段管道,pe即为入库接口处的压力;

λa—计算管段的空气摩擦阻力系数,按式(5-9)计算Leq—计算管段的当量长度,m;

D—计算管段的管道内径,m;

γe—计算管段的终端的空气重度,kgf/m3

νe—计算管段的终端流速,m/s;

μ—灰气混合比,kg(灰)/kg (气);

K—两相流系数,一般可通过试验求得。

从公式我们可以得出:

1.管道直径越大压损越小

2.管道长度越长压损越大

3.输送速度越快压损越大

4.混合比越大压损也越大。

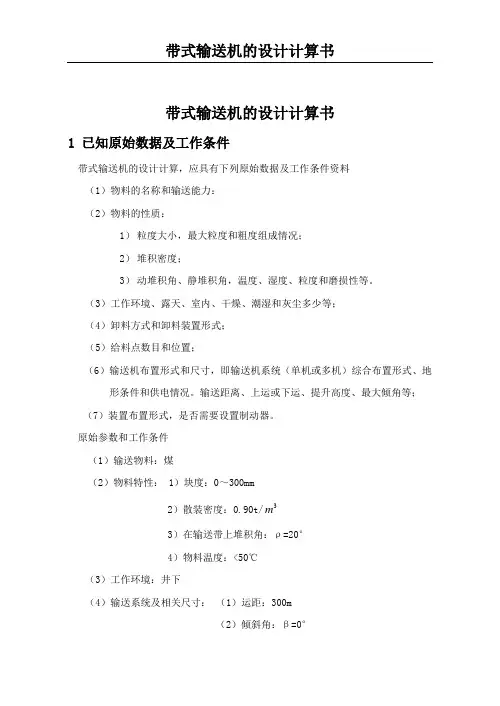

带式输送机的设计计算书带式输送机的设计计算书1 已知原始数据及工作条件带式输送机的设计计算,应具有下列原始数据及工作条件资料(1)物料的名称和输送能力:(2)物料的性质:1)粒度大小,最大粒度和粗度组成情况;2)堆积密度;3)动堆积角、静堆积角,温度、湿度、粒度和磨损性等。

(3)工作环境、露天、室内、干燥、潮湿和灰尘多少等;(4)卸料方式和卸料装置形式;(5)给料点数目和位置;(6)输送机布置形式和尺寸,即输送机系统(单机或多机)综合布置形式、地形条件和供电情况。

输送距离、上运或下运、提升高度、最大倾角等;(7)装置布置形式,是否需要设置制动器。

原始参数和工作条件(1)输送物料:煤(2)物料特性: 1)块度:0~300mmm2)散装密度:0.90t/33)在输送带上堆积角:ρ=20°4)物料温度:<50℃(3)工作环境:井下(4)输送系统及相关尺寸:(1)运距:300m(2)倾斜角:β=0°(3)最大运量:350t/h初步确定输送机布置形式,如图3-1所示:图3-1 传动系统图2 计算步骤2.1 带宽的确定:按给定的工作条件,取原煤的堆积角为20°. 原煤的堆积密度按900 kg/3m ; 输送机的工作倾角β=0°;带式输送机的最大运输能力计算公式为3.6Q s υρ= (2-1)式中:Q ——输送量()/h t ; v ——带速()/s m ;ρ——物料堆积密度(3/kg m );s --在运行的输送带上物料的最大堆积面积, 2mK----输送机的倾斜系数 带速选择原则:(1)输送量大、输送带较宽时,应选择较高的带速。

(2)较长的水平输送机,应选择较高的带速;输送机倾角愈大,输送距离愈短,则带速应愈低。

(3)物料易滚动、粒度大、磨琢性强的,或容易扬尘的以及环境卫生条件要求较高的,宜选用较低带速。

(4)一般用于给了或输送粉尘量大时,带速可取0.8m/s~1m/s;或根据物料特性和工艺要求决定。

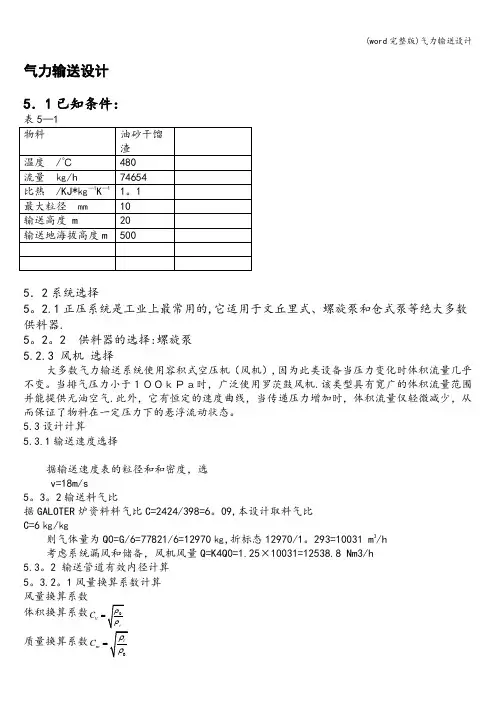

气力输送设计5.1已知条件:5.2系统选择5。

2.1正压系统是工业上最常用的,它适用于文丘里式、螺旋泵和仓式泵等绝大多数供料器.5。

2。

2 供料器的选择:螺旋泵5.2.3 风机选择大多数气力输送系统使用容积式空压机(风机),因为此类设备当压力变化时体积流量几乎不变。

当排气压力小于100kPa时,广泛使用罗茨鼓风机.该类型具有宽广的体积流量范围并能提供无油空气.此外,它有恒定的速度曲线,当传递压力增加时,体积流量仅轻微减少,从而保证了物料在一定压力下的悬浮流动状态。

5.3设计计算5.3.1输送速度选择据输送速度表的粒径和和密度,选v=18m/s5。

3。

2输送料气比据GALOTER炉资料料气比C=2424/398=6。

09,本设计取料气比C=6㎏/㎏则气体量为Q0=G/6=77821/6=12970㎏,折标态12970/1。

293=10031 m3/h考虑系统漏风和储备,风机风量Q=K4Q0=1.25×10031=12538.8 Nm3/h5.3。

2 输送管道有效内径计算5。

3.2。

1风量换算系数计算风量换算系数体积换算系数C=V质量换算系数C=m20000/273/273HP t t t mp T C p T P tρρ==*=+当已知海拔高度为H 时,大气压与标准大气压的关系为:P h/ P 0= (1-0.022569H)5。

256式中:T o -—标况气体温度,℃; T 1一该风量中气体的工况温度,℃; P 0—海平面上的气压,Pa P h 一水泥厂厂区的气压,paH-—水泥厂厂区海拔高度,km1.711C V==== 5.3.2.2管道流量计算Qt= Q0⨯C V =10031×1。

711=17163 m3/h5。

3.2.3管道直径计算有效管径D1应为:10.493D === m圆整,取D1=0.5m5.4 气力输送系统总压损气力输送系统总压损是由输送管道总压力损失、管道出口阻力、喷煤管阻力和气力输送设备阻力组成.输送管道总压力损失又由水平管摩擦阻力、垂直管摩擦阻力和垂直管提升阻力组成。

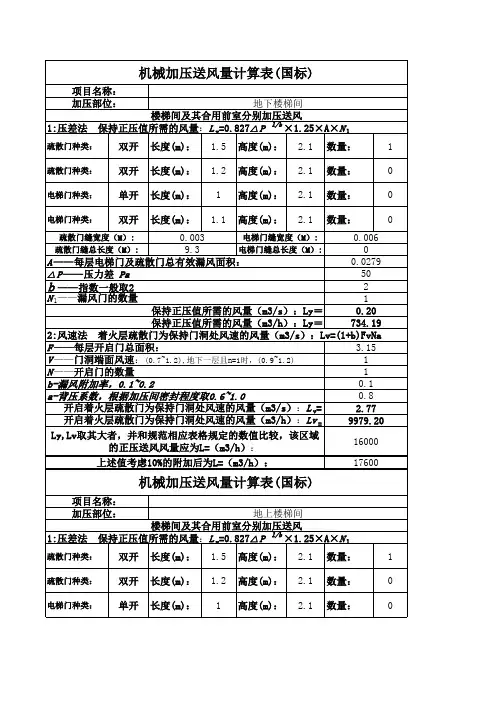

疏散门种类:双开长度(m): 1.5高度(m): 2.1数量:1疏散门种类:双开长度(m): 1.2高度(m): 2.1数量:0电梯门种类:单开长度(m):1高度(m): 2.1数量:0电梯门种类:双开长度(m): 1.1高度(m): 2.1数量:0疏散门种类:双开长度(m): 1.5高度(m): 2.1数量:1疏散门种类:双开长度(m): 1.2高度(m): 2.1数量:0电梯门种类:单开长度(m):1高度(m): 2.1数量:0电梯门种类:双开长度(m): 1.1高度(m): 2.1数量:0A——每层电梯门及疏散门总有效漏风面积:0.0279△P——压力差 Pa50b ——指数一般取221:压差法 保持正压值所需的风量:L y =0.827△P 1/b ×1.25×A×N 1疏散门缝宽度(M):0.003电梯门缝宽度(M):0.006疏散门缝总长度(M):9.3电梯门缝总长度(M):0机械加压送风量计算表(国标)项目名称:加压部位:地上楼梯间楼梯间及其合用前室分别加压送风Ly,Lv取其大者,并和规范相应表格规定的数值比较,该区域的正压送风风量应为L=(m3/h ):16000开启着火层疏散门为保持门洞处风速的风量(m3/h ):Lv =9979.20b-漏风附加率,0.1~0.20.1a-背压系数,根据加压间密封程度取0.6~1.00.8开启着火层疏散门为保持门洞处风速的风量(m3/s ):L v = 2.77F ——每层开启门总面积:3.15 保持正压值所需的风量(m3/h):Ly=734.19上述值考虑10%的附加后为L=(m3/h):17600V ——门洞端面风速:(0.7~1.2),地下一层且n=1时,(0.9~1.2)1N ——开启门的数量150b ——指数一般取22 保持正压值所需的风量(m3/s):Ly=0.202:风速法 着火层疏散门为保持门洞处风速的风量(m3/s):Lv=(1+b)FvNa机械加压送风量计算表(国标)项目名称:加压部位:地下楼梯间N 1——漏风门的数量1A——每层电梯门及疏散门总有效漏风面积:0.0279△P——压力差 Pa楼梯间及其合用前室分别加压送风疏散门缝总长度(M):9.3电梯门缝总长度(M):01:压差法 保持正压值所需的风量:L y =0.827△P 1/b ×1.25×A×N 1疏散门缝宽度(M):0.003电梯门缝宽度(M):0.006。

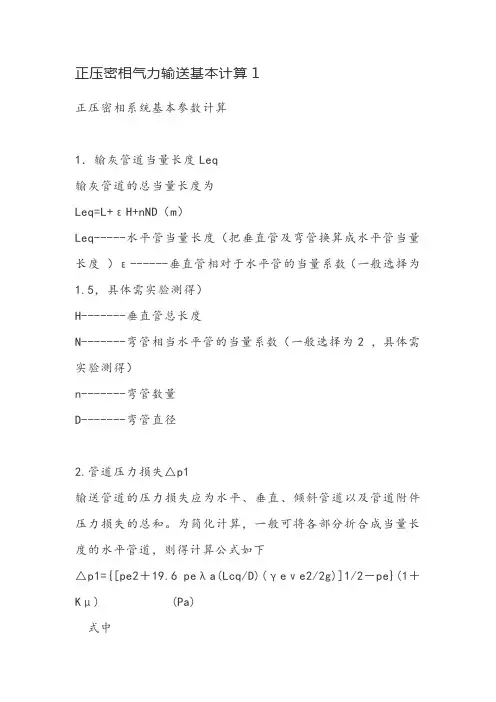

正压密相气力输送基本计算1

正压密相系统基本参数计算

1.输灰管道当量长度Leq

输灰管道的总当量长度为

Leq=L+εH+nND(m)

Leq-----水平管当量长度(把垂直管及弯管换算成水平管当量长度)ε------垂直管相对于水平管的当量系数(一般选择为1.5,具体需实验测得)

H-------垂直管总长度

N-------弯管相当水平管的当量系数(一般选择为2 ,具体需实验测得)

n-------弯管数量

D-------弯管直径

2.管道压力损失△p1

输送管道的压力损失应为水平、垂直、倾斜管道以及管道附件压力损失的总和。

为简化计算,一般可将各部分折合成当量长度的水平管道,则得计算公式如下

△p1={[pe2+19.6 peλa(Lcq/D)(γeνe2/2g)]1/2-pe}(1+Kμ) (Pa)

式中

pe—计算管段终端的绝对压力,Pa,对于最后一段管道,pe即为入库接口处的压力;

λa—计算管段的空气摩擦阻力系数,按式(5-9)计算Leq—计算管段的当量长度,m;

D—计算管段的管道内径,m;

γe—计算管段的终端的空气重度,kgf/m3

νe—计算管段的终端流速,m/s;

μ—灰气混合比,kg(灰)/kg (气);

K—两相流系数,一般可通过试验求得。

从公式我们可以得出:

1.管道直径越大压损越小

2.管道长度越长压损越大

3.输送速度越快压损越大

4.混合比越大压损也越大。

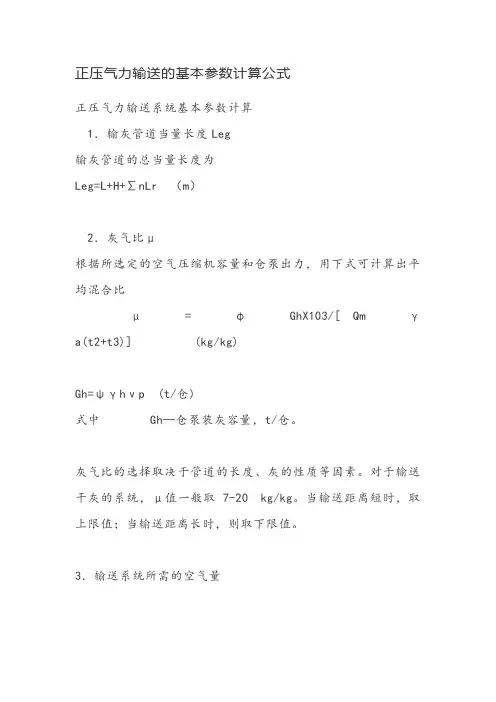

正压气力输送的基本参数计算公式正压气力输送系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr(m)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[Qmγa(t2+t3)](kg/kg)Gh=ψγhνp(t/仓)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)质量流量Ga=Qaγa=16.67Gm/μ(kg/min)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=(Gmchth+Gacata)/(Gmch+Gaca)(℃)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃),按公式计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃;因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb=10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25m/s。

2019年第4期现代小麦制粉企业中,正压气力输送系统由于占地空间小,便于安装和维护、使用灵活、无残留、不受安装环境的限制,得到了广泛地应用。

尽管正压气力输送系统使用的罗茨风机噪音较大(三叶罗茨风机的噪音在7080dB )、动力消耗也大(与同类物料采用机械输送相同产量和距离相比,是它们动耗的11.5倍),但因其在空间、输送线路、加料点、卸料点等受限的环境下更加方便、灵活,更利于生产线升级改造,所以目前在小麦制粉工业得到了非常广泛的应用。

本人在多年工作实践中,对压运过程关键因素进行对比分析、研究,找出小麦制粉压运系统设计计算过程的关键因素,使小麦制粉压运系统设计计算过程简化,今就此问题做一介绍,供同行进行参考。

1正压气力输送的工艺与设备(1)正压气力输送系统工艺流程见图1在该系统配套设备中,为了确保工艺秤计量精度,一般都在工艺秤下端配有旋转喂料器(笔者称之为旋转喂料器)。

在配有旋转喂料器的正压输送系统中,在投资条件允许的条件下,正压关风器的输送量可以适当配大一些,以确保系统正常运行。

(2)旋转喂料器配套叶轮见图2这种形式叶轮是开放式的,装配间隙而贯通,空气易排出,所以具有盛满率和卸净率基本保持不变、物料供给连续性好的优点。

在旋转喂料器选配过程中应注意以下几点:a.旋转喂料器供料目标产能略大于实际产能;b.旋转喂料器转速不易太高,控制在30~50rpm以内;c.根据旋转喂料器供料目标产能选配合适的转速。

(3)正压关风器配套叶轮见图3收稿日期:2019-04-29作者简介:王前明(1955—),男,高级工程师,主要从事面粉加工技术与管理工作。

正压气力输送系统的快速经验计算王前明新疆天山面粉(集团)有限责任公司乌鲁木齐830002摘要分析小麦制粉车间正压气力输送系统,把握重要环节,对压运过程关键因素进行对比分析、研究,找出小麦制粉压运系统设计计算过程的关键因素,使小麦制粉压运系统设计计算过程简化。

关键词正压气力输送快速计算中图分类号:TS 210.3文献标识码:B文章编号:1674-5280(2019)04-0011-03图1正压气力输送系统工艺流程图图2旋转喂料器配套叶轮生产设备现代面粉工业Modern Flour Milling Industry112019年第4期这种叶轮为“斗式”,上料在有料的情况下,叶轮在盛料和卸料时分别处在正压和负压状态,所以盛满率和卸净率变化较大、物料供给连续稳定性较差,不适合配做旋转喂料器叶轮。

气力输送系统基本参数计算(全) System Basic Parameter nThe following paragraphs discuss the ___.1.Equivalent Length of Ash Pipeline (Leg)___ total equivalent length of the ash ___ ___:Leg = L + H + ∑nLr (m) (5-19)2.Ash-to-Air。

(μ)___ using the following formula。

based on the selected air compressor capacity and the output of the storage pump:μ = φGhX103/[Qmγa(t2+t3)](kg/kg) (5-20)Gh = ψγhνp (t/storage) (5-21)The ash-to-air。

depends on the length of the ___。

the μvalue is generally een 7-20kg/kg。

When the distance of n is short。

the upper limit value is used。

when the distance is long。

thelower limit value is used.3.Required Air Volume for Conveying SystemSince both single and double storage pumps work intermittently。

the required air volume for the system should be based on the air n required for each working cycle of the storage pump。

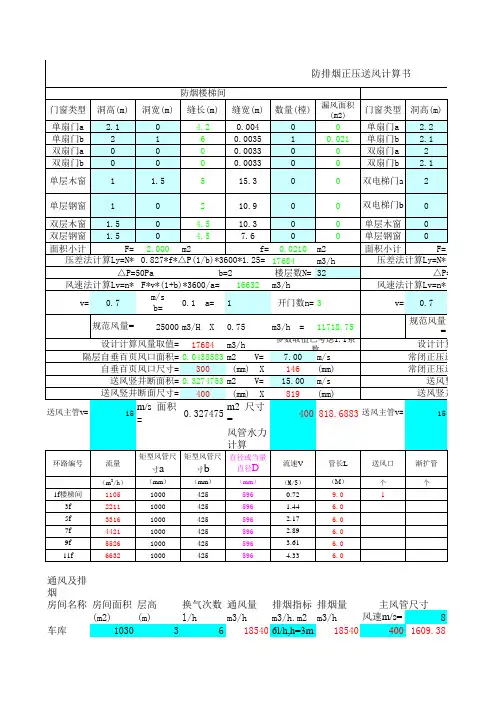

正压送风计算

一、防烟楼梯间机械加压送风计算

1、依据

1.1、《高层民用建筑设计防火规范》GB50045-95(2001年版);

1.2、建筑设计平、剖面图。

2、计算内容

防烟楼梯间机械加压送风量。

3、计算条件

3.1、防烟楼梯间门扇情况:

2.1m ×1.2m 疏散门1扇;

3.2、建筑层数2层,取n=2;

3.3、正压值:ΔP = 50Pa ;

3.4、门缝宽度:疏散门0.003m ;

3.5、门洞断面风速:取V=0.8m/s 。

4、计算过程

4.1、按保持疏散通道需要有一定正压值公式: ()h m s m l m A P A l n /521/1447.02

5.1500198.0827.00198.0003.022.121.225.1827.033212

1

==⨯⨯⨯==⨯⨯+⨯=⨯∆⨯⨯=

若发生火灾时需要开启全部一个风口,需要的加压送风量为:

l = 1*521 = 521CMH

4.2、按流速法公式计算:

假定火灾时有两扇门同时开启,门洞面积为:252.22.11.2m f =⨯=

h m s m a b

n v f L /72.15966/4352.411.0128.052.2133==+⨯⨯⨯=+⨯

⨯⨯= 以上两种方法计算出的风量,其中最大值不满足《高规》第8.3.2规定,故按《高规》中表8.3.2-1中取25000m 3/h 作为加压送风量。

选择一台低噪音柜式离心风机,规格为:G= 25000m3/h ,H=524Pa ,N=11Kw ,n=710rpm 。

正压输送系统的设计计算

压送系统的压力损失总H 可以分解成由下列各部分压损组成:

总H =气H +供H +料H +辅H

式中:气H —鼓风机出口至供料器之间风管的压损,即输送净空气管道的压损 供H —供料器的压损

料H —从供料器至料仓之间的输料管的压损

辅H —卸料器、选配阀、尾气净化等设备的压损,一般可按5~10kPa 计算。

(1)供料器的计算供料器采用密封较严、精度较高的叶轮式闭风器,其转速n ≈40r/min 。

其容积视输送量大小按下式计算:

输送粉料:770/G V =

输送细颗粒物料:400/G V =

式中:V —供料器3

m 的容积,

G —物料输送量(h t /)

供料器在工作时有一定的漏风,其大小除与供料器尺寸和叶轮与机壳间的间隙有关外,还与其出口处的压力有关,供料器出口处的压力取决于其后输料管的阻力以及卸料器配料阀和尾气处理的阻力有关。

在一般情况下,供料器的漏风量按下式计算:

漏Q =0.02(料H +辅H )

式中:漏Q —供料器的设计漏风量,min /3m

供料器的压损按照下式计算: 1083.01-+=GV H 供

供料器的传动功率:

)辅料供供H H H V N +++=(075.035.0

(2)输料管的计算

①输料管的压损

斜料L H ⨯∆=

式中:斜L —料管的长度(m),包括水平段、垂直段和弯头展开长度; ∆—料管每米的压损,其值为:

输送粉料:∆=0.65×μ79.02-10平V

输送细颗粒物料:∆=0.185×3.179.02-10μ平V

输送颗粒物料:∆=0.178×15.196.02-10μ平V

式中:μ—输送浓度,一般为10~30;

平V —料管中的平均风速,m/s ,即料管中起端处的风速1V 与料管末端处的风速2V 的平均值,2

21V V V +=平。

1V 通常取8~11m/s ,而2V 可按气体状态方程(等温过程)计算,即: 21210)100(-⨯++=输料H H V V (m/s )

②输料管中的风量

μ

2.17.16G Q =料 式中:料Q —按鼓风机进口处空气状态计算的料管中的风量,min /3m

G —物料输送量(h t /)

μ—输送浓度

③输料管的直径

2

147.0V Q D 料料= 式中:料Q —按鼓风机进口处空气状态计算的料管中的风量,min /3m

2V —输料管末端的风速,m/s

(三)鼓风机的风量

鼓风机的风量应是料管中的风量与供料器的漏风量之和,即:

风机Q =料Q +漏Q (min /3m )

式中:风机Q —鼓风机的风量,min /3m

料Q —按鼓风机进口处空气状态计算的料管中的风量,min /3m

漏Q —供料器的漏风量,min /3m

(四)风管的计算。

罗茨鼓风机与供料器之间的连接风管中的风量即鼓风机的风量。

其直径可取等于或者小于料管的直径。

风管的压损,由于在总压损中所占的比例不打,在一般情况下可视其长度和弯头多少,在1~2kPa 范围内估算确定。

目前国内生产的罗茨鼓风机的压力一般可达50kPa ,所以总H 实际上也基本是定值。