带式输送机设计计算书手写初表汇总

- 格式:doc

- 大小:998.50 KB

- 文档页数:14

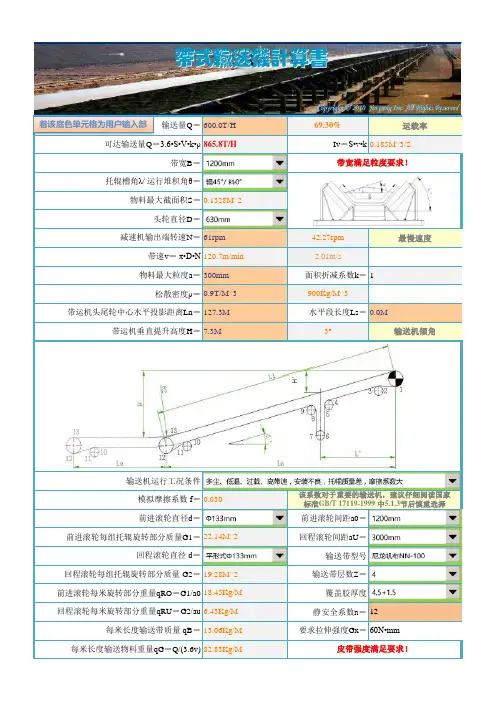

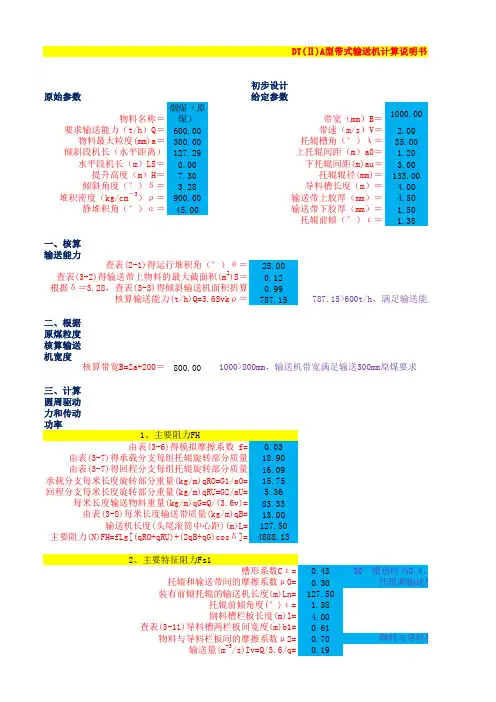

带式输送机计算书(标准版)带式输送机设计计算No:项目:1、已知原始数据及工作条件(1)带式输送机布置形式及尺寸见附图,输送机投影长L=63.2m, 提升高度H=8.255m,输送角度a=7.50度,输送物料:混合料粒度0~30mm,物料容重γ=0.9t/m3, 动堆积角ρ=20度,输送量:Q=100t/h(2)工作环境:干燥有尘的通廊内(3)尾部给料,头部卸料,导料槽长度Ld= 4.5m,(4)设有弹簧清扫器和空段清扫器。

(5)输送带参数:皮带层数:Z=4扯断强度:1002、计算步骤每层质量: 1.22kg/m2(1)输送带宽度计算皮带型号:EP-100B=SQRT(Q/(k*γ*v*c*ξ))上胶厚质量 5.1kg/m2已知:Q=100t/h下胶厚质量 1.7kg/m2端面系数k=360物料容重γ=0.90t/m3皮带速度v= 1.25m/s倾角系数c=0.91速度系数ξ= 1.00将以上各数值代入计算式,得:B=0.521m根据计算和设计经验,选取B=800mm的普通胶带,满足块度要求。

(2)张力的逐点计算设带式输送机各点张力如图所示,则各点张力关系如下:S2=S1+W11弹簧清扫器阻力w1S3=k1*S22S4=S3+W23空载段运行阻力w2S5=k2*S44S6=k3*S55S7=k4*S66S8=S7+W3+W47空载段运行阻力w3空载段清扫器阻力w4S9=k5*S88S10=k6*S99S n=S10+W5+W6+W710导料槽阻力w5物料加速度阻力w6 承载段运行阻力w7弹簧清扫器阻力W1:W1=1000B=800N带入⑴ 得:S2=S1+W1=S1 +800查表,改向滚筒阻力系数k1= 1.02带入⑵ 得:S3=k1*S2= 1.02S1 +816空载段运行阻力W2:W2=(q0+q")*L*w"-q0H工作条件(平行托辊阻力系数w")清洁,干燥0.018少量尘埃,正常湿度0.025大量尘埃,湿度大0.035查表:有Z=4~6,取Z= 4.00层EP-100上下胶层厚 4.5+1.5mm,得qm=9.34kg/mq0=q m*g=92N/m查表,得G"=11.0kg下托辊间距l0= 3.0m因此,得:q"=G"*g/l0=36N/m查表,得w"=0.035L1=41.837m, H1=5.842m头轮至垂直拉紧中心带入上式得:(适用于向上输送)螺旋及车式输入投影W2=-348N带入⑶ 得:S4=S3+W2= 1.02S1 +468查表,改向滚筒阻力系数k2= 1.03螺旋及车式选1.0垂直拉紧选1.03带入⑷ 得:S5=k2*S4= 1.05S1 +482查表,改向滚筒阻力系数k3= 1.04螺旋及车式选1.0垂直拉紧选1.04带入(5)得:S6=k3*S5= 1.09S1 +501查表,改向滚筒阻力系数k4= 1.03螺旋及车式选1.0垂直拉紧选1.03带入(6)得:S7=k4*S6= 1.13S1 +516空载段运行阻力W3:W3=(q0+q")*L*w"-q0H已知 q0=92N/m,q"=36N/m查表,得w"=0.035L=21.363m, H=2.413m拉紧中心至尾轮的投W3=-126N空段清扫器阻力W4:W4=200B=160N带入(7)得:S8=S7+W3+W4= 1.13S1 +550查表,改向滚筒阻力系数k5= 1.02带入(8)得:S9=k5*S8= 1.15S1 +561查表,改向滚筒阻力系数k6= 1.04带入(9)得:S10=k6*S9= 1.19S1 +584导料槽阻力W5:已知导料槽长度l= 4.5mW5=(16*B*B*γ+70)*l=356N物料加速度阻力W6:W6=q*v*v/(2*g)因为:q=Q*g/(3.6*v)=218N/m所以: W6=17N承载段运行阻力W7:W7=(q+q0+q')*L*w'+(q0+q)*Hq0=q m*g=92N/m查表,得G'=11kg上托辊间距l0'= 1.2m 因此,得:q'=G'*g/l0'=90N/m工作条件(槽形托辊阻力系数w')清洁,干燥0.02少量尘埃,正常湿度0.03大量尘埃,湿度大0.04查表,得w'=0.04L2=63.200H2=8.255带入上式得:W7=3563N带入(10)得:S n=S10+W5+W6+W7= 1.19S1 +4521根据式:S n=S1*eμα采用胶面滚筒α=200°μ=0.35,查表得eμα= 3.39带入上式得:S n= 3.39S1联立(10)式,则:3.39S1 = 1.19S1 +4521因此:S1 =2058NS n =6978N各点张力:S2=S1+W1=2858NS3=k1*S2=2916NS4=S3+W2=2567NS5=k2*S4=2644NS6=k3*S52750NS7=k4*S62833NS8=S7+W3+W4=2867NS9=k5*S8=2924NS10=k6*S9=3041N计算凹弧起点张力S11承载段运行阻力W8:W8=(q+q0+q')*L*w'+(q0+q)*H L3=44.4m,H3=0mw8=708.9478NS11=S10+W8=3750NR2≥ 1.5*S11/(qm*g)=61.43127m计算凸弧最小曲率半径R1托辊槽角35度R1≥42*B*sinλ=19.26364m(3)功率计算传动滚筒轴功率为:N0=(S n-S1)*v/1000= 6.1k W电动机功率为:N=K*N0/η采用Y型电动机得K= 1.2传动滚筒η=0.9所以,N=8.2k W根据计算和设计经验,电动机选型为:额定功率为:15k W组合号为:(4)胶带核算求得胶带最大张力为6978N查表当B=800mm,Z=4层时,胶带最大允许张力为26667N所以满足最大张力要求。

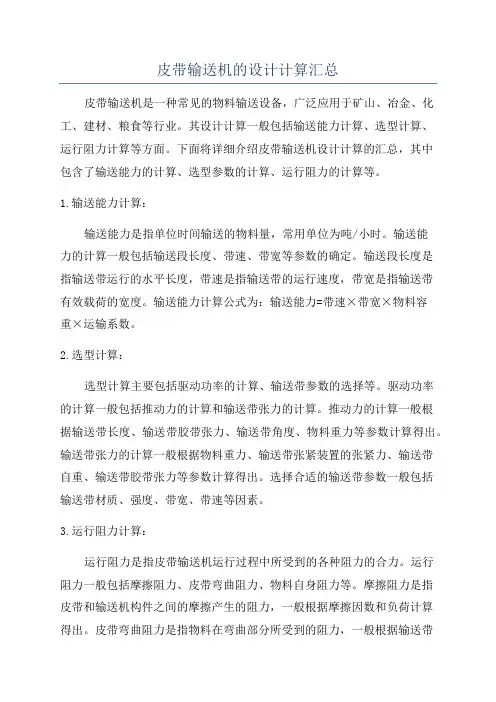

皮带输送机的设计计算汇总皮带输送机是一种常见的物料输送设备,广泛应用于矿山、冶金、化工、建材、粮食等行业。

其设计计算一般包括输送能力计算、选型计算、运行阻力计算等方面。

下面将详细介绍皮带输送机设计计算的汇总,其中包含了输送能力的计算、选型参数的计算、运行阻力的计算等。

1.输送能力计算:输送能力是指单位时间输送的物料量,常用单位为吨/小时。

输送能力的计算一般包括输送段长度、带速、带宽等参数的确定。

输送段长度是指输送带运行的水平长度,带速是指输送带的运行速度,带宽是指输送带有效载荷的宽度。

输送能力计算公式为:输送能力=带速×带宽×物料容重×运输系数。

2.选型计算:选型计算主要包括驱动功率的计算、输送带参数的选择等。

驱动功率的计算一般包括推动力的计算和输送带张力的计算。

推动力的计算一般根据输送带长度、输送带胶带张力、输送带角度、物料重力等参数计算得出。

输送带张力的计算一般根据物料重力、输送带张紧装置的张紧力、输送带自重、输送带胶带张力等参数计算得出。

选择合适的输送带参数一般包括输送带材质、强度、带宽、带速等因素。

3.运行阻力计算:运行阻力是指皮带输送机运行过程中所受到的各种阻力的合力。

运行阻力一般包括摩擦阻力、皮带弯曲阻力、物料自身阻力等。

摩擦阻力是指皮带和输送机构件之间的摩擦产生的阻力,一般根据摩擦因数和负荷计算得出。

皮带弯曲阻力是指物料在弯曲部分所受到的阻力,一般根据输送带弯曲半径和物料重力计算得出。

物料自身阻力是指物料本身所产生的阻力,一般根据物料性质和流动状态计算得出。

运行阻力的计算是确定输送机所需驱动功率的重要依据。

综上所述,皮带输送机的设计计算是一个复杂的过程,需要考虑到输送能力、选型参数以及运行阻力等因素。

通过科学的计算和合理的设计,可以确保输送机的安全、高效运行,提高生产效率。

带式输送机计算书设 计 人:校 核 人:总 计: 页完成日期: 年 月 日1.运输物料:原煤;松散密度: γ=3kg/m 32.运输能力:Q= 2.00t/h3.水平运输距离:L= 3.70m4.胶带倾角:β=0.0000° =0弧度5.胶带速度:ν=3.00m/s6.提升高度:H=L×tg β=0.0000m1. 输送机种类:2. 胶带宽度:2.40m3. 初选胶带:尼龙胶带σ=200N/mm ,共有1层上覆盖胶厚度=1.5mm 下覆盖胶厚度=1.5mm4. 输送机理论运量: Q=3.6S νk γ式中:S=0.058m 2k=1.00 Q=1.879t/h 5.每米机长胶带质量: q 0= 4.600kg/m6.每米机长物料质量 : q=Q/3.6ν=0.185kg/m 7.滚筒组:D≥Cod 式中:绳芯厚度d=0.0072m=0.648m Co=90传动滚筒直径D=90mm90mm8.托辊组:28mm辊子轴承型号:4G305,辊子轴径Φ25mm,3.00kg, n=3 1.20q r0=nq r0'/a 0=7.500kg/m 7.500kg/m 28mm一、 原始参数二、 自定义参数S—输送带上物料最大截面积;k—倾斜输送机面积折减系数;(1)头部传动滚筒(2)尾部及主要改向滚筒直径 =Φ⑴ 重载段:采用35°槽角托辊组, 辊子直径=Φ查表单个上辊转动部分质量q r0'=a 0--上托辊组间距; a 0 = 每米机长上辊子旋转部分质量: q 1=⑵ 空载段:采用普通V型下托辊组辊子直径=Φ辊子轴承型号:4G305,辊子轴径Φ25mm,6.00kg, n=2 3.00q r0=nq r0'/a u =4.000kg/m 4.000kg/m=2046.28rpm 0.06000.35000.1200m0.0000mF 1==45.48NF 2=Hqg =0.00NF 3==1728.00N 式中:A=0.01×B =0.0240m 2P=60000.00N/m 2μ3=0.60F 4=20Bg =470.88NF 5=式中:=0.63NC ε=0.43查表单个下辊转动部分质量q r0'=a 0--上托辊组间距;a u =每米机长下辊子旋转部分质量: q 2=⑶ 辊子旋转转速: n=30×ν/(3.14×r)⒑ 上下胶带模拟阻力系数: ω=⒒ 胶带与传动滚筒之间的摩擦系数: μ=⒓ 拉紧方式:垂直重锤拉紧,拉紧位置至头部距离: L1=⒔ 清扫方式:头部布置H型合金橡胶清扫器,尾部布置角型硬质合金清扫器⒕ 导料板长度: l=三、 输送机布置型式 头部为单滚筒单电机驱动四、输送机阻力计算⒈ 胶带及物料产生的运行阻力L ωg(2q 0+q+q 1+q 2)⒉ 物料提升阻力⒊ 头部清扫器对胶带阻力2AP μ3A—清扫器与胶带接触面积;P—清扫器与胶带之间的压力;μ3—清扫器与胶带之间的摩擦系数;⒋ 尾部清扫器对胶带阻力⒌ 托辊前倾阻力C εL e μ0(q+q 0)gcos βsin εC ε—槽形系数;ε=1.38(弧度)=0.0241F 6=式中:=0.00Nμ2=0.60Iv=Q/3.6γ(=Svk)=0.174=0.174m 3/sb 1=1.60mF 7==1.57NF 8=5400.00NF 9=Bk 1式中:=0.00Nk 1=0.00N/m B=2.40mF u ==7646.56NP 0==22939.68w =22.94KwP e =式中:=29.71Kwη1=0.96η2=0.96L e ε—托辊前倾角;⒍ 导料板阻力μ2Iv 2γgl/v 2b 12μ2—物料与导料板之间的摩擦系数;Iv—物料流量;b 1—导料板内部宽度;⒎ 给料点处物料附加阻力Iv γv ⒏ 胶带绕过滚筒附加阻力(按每个滚筒600N计算)⒐ 犁式卸料器附加阻力k 1—刮板系数;10. 驱动滚筒圆周驱动力F 1+F 2+F 3+F 4+F 5+F 6+F 7+F 8+F 9五、传动功率计算及驱动设备选型⒈ 传动滚筒轴功率计算F u V ⒉ 电动机功率计算P 0/η1η2η3η4η5η1--减速器效率;η2--偶合器效率;η3--联轴器效率;η3=0.98η4=0.90η5=0.9545.48N 0.00N电机功率P=160.000kW,1500.00rpm滚筒直径Dr=0.09m,带速V= 3.00m/s,滚筒转速n 2=636.62减速器减速比i= 2.36取减速比i=31.500实际带速0.224m/sS 2min ≥a 0(q+q 0)g/8(h/a)max式中:a 0=1.20m(h/a)max =0.01S 2min ≥704.14NS kmin ≥a u q 0g/8(h/a)max式中:a u --下托辊组间距;=1692.23Na u =3.00m传动滚筒式中:K A =1.50η4--电压降系数;η5--不平衡系数;⒊ 驱动设备选型因输送带运行阻力 F 1= 物料提升阻力 F 2=输送带运行阻力小于物料下滑力,输送带不会逆转,因此不设逆止器。

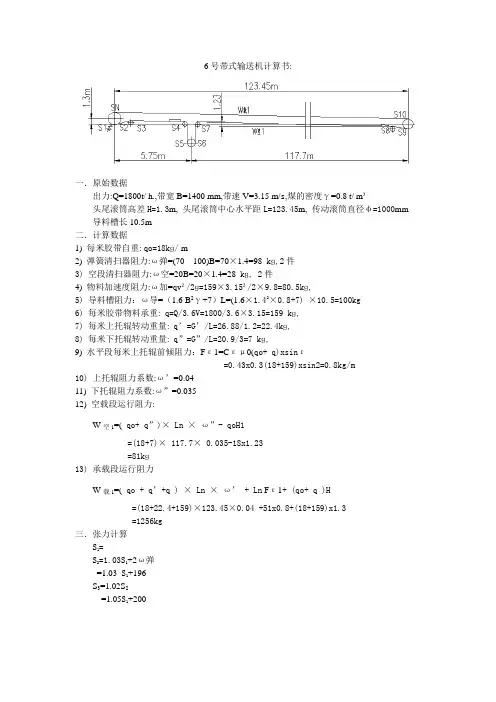

6号带式输送机计算书:一.原始数据出力:Q=1800t/ h.,带宽B=1400 mm,带速V=3.15 m/s,煤的密度γ=0.8 t/ m³头尾滚筒高差H=1.3m,头尾滚筒中心水平距L=123.45m,传动滚筒直径φ=1000mm 导料槽长10.5m二.计算数据1) 每米胶带自重: qo=18kɡ/ m2) 弹簧清扫器阻力:ω弹=(70---100)B=70×1.4=98 kɡ,2件3) 空段清扫器阻力:ω空=20B=20×1.4=28 kɡ, 2件4) 物料加速度阻力:ω加=qv²/2ɡ=159×3.15²/2×9.8=80.5kɡ,5) 导料槽阻力:ω导=(1.6 B2γ+7)L=(1.6×1.42×0.8+7) ×10.5=100kg6) 每米胶带物料承重: q=Q/3.6V=1800/3.6×3.15=159 kɡ,7) 每米上托辊转动重量: q’=G’/L=26.88/1.2=22.4kɡ,8) 每米下托辊转动重量: q”=G”/L=20.9/3=7 kɡ,9) 水平段每米上托辊前倾阻力:Fε1=Cεμ0(qo+ q)xsinε=0.43x0.3(18+159)xsin2=0.8kg/m10) 上托辊阻力系数:ω’=0.0411) 下托辊阻力系数:ω”=0.03512) 空载段运行阻力:W空1=( qo+ q”)× Ln ×ω”- qoH1=(18+7)× 117.7× 0.035-18x1.23=81kɡ13) 承载段运行阻力W载1=( qo + q’+q ) × Ln ×ω’ + Ln Fε1+ (qo+ q )H=(18+22.4+159)×123.45×0.04 +51x0.8+(18+159)x1.3=1256kg三.张力计算S1=S 2=1.03S1+2ω弹=1.03 S1+196 S3=1.02S2=1.05S1+200S4=S3+ω空=1.05S1+200+28=1.05S1+228S5=1.03S4=1.08S1+235S6=1.05S5=1.134S1+247S7=1.03S6=1.17S1+255S8=S7+ W空1+ω空=1.17S1+255+81+28=1.17S1+364S9=1.02S8=1.19S1+372S10=1.06S9=1.26S1+395S n=S10+ W载1+ω加+ω导=1.26S1+395+1256+80.5+100=1.26S1+1832根据尤拉公式:S N=S1×eμα采用单驱动胶面传动滚筒:α =200°µ=0.35eμα=3.39S N=S1×eμα=3.39 S1因此:S1=860kgS N=2916kg四.功率计算传动滚筒轴功率:N0=(S N-S1)×V/102=(2916-860)×3.15/102=64KW电动机功率:N=K ×N0 /η(采用液力偶合器) =1.25×64/0.9=89KW五.允许垂度计算承载段输送带所必须的最小张力:Smin=5( qo + q )×L0×COSβ=5×(18+159)×1.2×COS0.6=1062Kg则S10=1479KgS10≥Smin满足垂度要求六.拉紧力计算:P=S5+S6=1164+1223=2387㎏七.传动滚筒制动力矩计算:M T=66D/V·(0.00546·Q·H-No)=66X1/3.15×(0.00546×1800×1.3-64)=-1074㎏·m八.电动机轴上制动力矩计算:M电=M T×η/i=1074×0.95/25=40.8㎏·m已选定速比i=25速比验算:i=n·π·D/60V=1480×3.14x1/60×3.15=25九.传动滚筒轴扭矩计算:M T’=Fu × D/2000=1.5(SN-S1)x1× 1000/2000=1542Kg.m=15.42KN.m十.传动滚筒的合力P头= SN+S1=2916+860=3776㎏=37.76KN十一.胶带层数校核验算:Z=Smax×n/B×σn=输送带静安全系数取12=29160×12/1400×200 Smax=2916㎏=29160N=1.25层)取Z=3层。

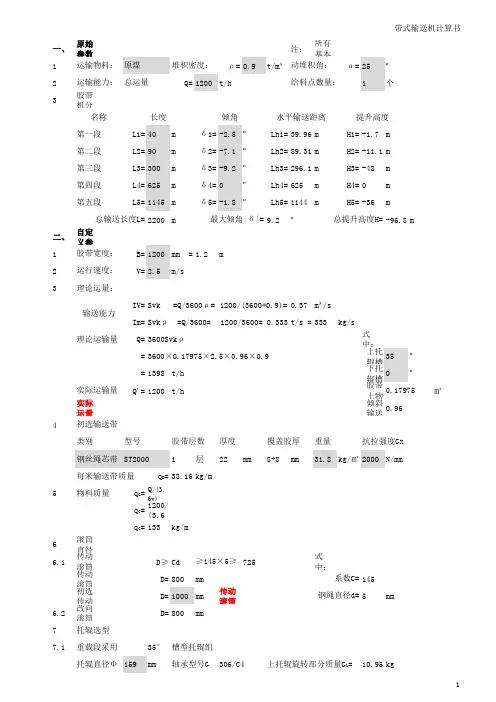

一、原始参数注:所有基本参数由使用单位提供1ρ=0.9t/m³α=25º2Q=1200t/h1个3胶带机分段特征(自头部起)L1=40m δ1=-2.5ºLh1=39.96m H1=-1.7m L2=90m δ2=-7.1ºLh2=89.31m H2=-11.1m L3=300m δ3=-9.2ºLh3=296.1m H3=-48m L4=625mδ4=0ºLh4=625mH4=0m L5=1145m δ5=-1.8ºLh5=1144mH5=-36m2200m9.2º-96.8m二、自定义参数1B=1200mm =1.2m2V=2.5m/s3IV=Svk 0.37m³/s Im=Svk ρ0.333t/s =333kg/sQ=式中:=上托辊槽型角度λO=35º=1398t/h下托辊槽型角度λU=0ºQ'=1200t/h 胶带上物料最大截面积S=㎡实际运量小于理论运量,满足输送要求倾斜输送机面积折减系数K=0.9641层22mm8+8mm31.8kg/㎡2000N/mmq B =38.16kg/m5q G =Q /(3.6v)q G =1200/(3.6×2.5)q G =133kg/m6滚筒直径6.1传动滚筒直径D≥Cd 725式中:传动滚筒最小直径D=800mm145初选传动滚筒直径D=1000mm 传动滚筒直径满足要求5mm6.2改向滚筒直径D=800mm77.135°159mm10.95kg输送能力钢绳直径d=托辊选型重载段采用槽型托辊组托辊直径Ф轴承型号G306/C4上托辊旋转部分质量G 1=钢丝绳芯带ST2000每米输送带质量物料质量≥145×5≥系数C=0.17975初选输送带类别型号胶带层数厚度覆盖胶厚重量抗拉强度Gx=Q/3600=1200/3600=理论运输量3600Svk ρ3600×0.17975×2.5×0.96×0.9实际运输量总提升高度H=胶带宽度:运行速度:理论运量:=Q/3600ρ=1200/(3600*0.9)=第二段第三段第四段第五段总输送长度L=最大倾角|δ|=名称长度倾角水平输送距离提升高度第一段运输物料:原煤堆积密度:动堆积角:运输能力:总运量给料点数量:31.2m27.38kg/m7.20°平行托辊组159mm26.56kg13m 8.85kg/m7.3辊子旋转速度n===300.3rpm辊子旋转速度小于600,满足要求7.4辊子载荷校核7.4.1P O =式中:=0.8×1.2×9.81×(333/2.5+38.16)辊子载荷系数e=0.8=1614辊子额定载荷P oe =5420N 辊子静载荷满足要求7.4.2P U =式中:=1×3×9.81×38.16辊子载荷系数e=1=1123辊子额定载荷P ue =1850N 辊子静载荷满足要求7.4.3P O’=式中:=1613.799936×1.2×1.32×1.15 1.2=29401.32辊子额定载荷P oe =5420N 辊子动载荷满足要求1.157.4.4P U’==1123.0488×1.2×1.15=1550辊子额定载荷P oe =1850N 辊子动载荷满足要求8托辊模拟阻力系数938机头机尾各设置组过渡托辊组,每个落料点设置组缓冲托辊组。

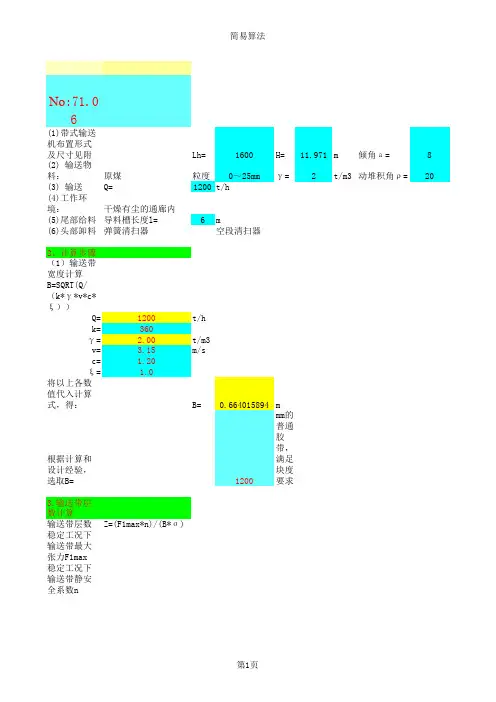

胶带输送机设计计算No:71.06(1)带式输送机布置形式及尺寸见附图Lh=1600H=11.971m倾角а=8(2) 输送物料:原煤粒度0~25mmγ=2t/m3动堆积角ρ=20(3) 输送量:Q=1200t/h(4)工作环境:干燥有尘的通廊内(5)尾部给料导料槽长度l=6m(6)头部卸料弹簧清扫器空段清扫器2、计算步骤(1)输送带宽度计算B=SQRT(Q/(k*γ*v*c*ξ))Q=1200t/hk=360γ= 2.00t/m3v= 3.15m/sc= 1.20ξ= 1.0将以上各数值代入计算式,得:B=0.664015894m根据计算和设计经验,选取B=1200mm的普通胶带,满足块度要求3.输送带层数计算输送带层数Z=(F1max*n)/(B*σ)稳定工况下输送带最大张力F1max稳定工况下输送带静安全系数n棉帆布输送带:n=8~9;层数少,接头效率低可大于此值尼龙、聚酯帆布带:n=10~12;使用条件恶劣及要求特别安全时应大于124.功率计算简易算法N0=(k1*Lh*v+k2*Lh*Q±0.00273Q*H)*k3*k4+ΣN'N0-传动滚筒轴功率(kW)k1*Lh*v-输送带及托辊传动部分运转功率(kW)k1-空载运行功率系数k1=0.022Lh-输送机水平投影长度(m)Lh=1600v-带速(m/s)v= 3.15k2*Lh*Q-物料水平运输功率(kW)k2-物料水平运行功率系数k2=10.89*0.00001Q-输送量(t/h)Q=12000.00273Q*H-物料垂直提升功率(kW)H-输送机垂直提升高度(m)H=11.971k3-附加功率系数k3= 1.16k4-卸料车功率系数k4=1无卸料车时k4=1有卸料车时光面滚筒k4=1.16胶面滚筒k=1.11N'-犁式卸料器及导料槽长度超过3米时的附加功率(kW)犁式卸料器附加功率(kW)犁式卸料系数λ1=0犁式卸料器个数n=0带宽500 650 800 1000 1200 1400系数λ1=0.3 0.4 0.5 1.0 -- --导料槽附加功率(kW)导料槽系数λ2=0.12导料槽长度L=6-3带宽500 650 800 1000 1200 1400 系数λ2=0.08 0.08 0.08 0.10 0.115 0.18ΣN'=0.345N0=416.9995954kWN=555.9994605kW。

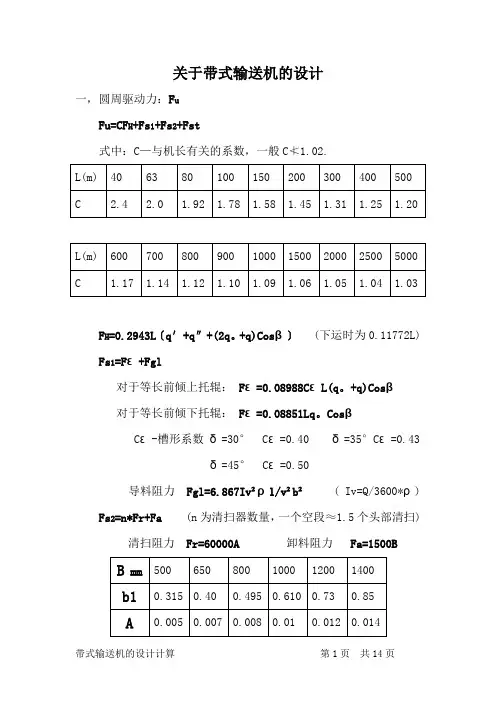

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

输送物料:原煤;堆积密度ρ=850kg/m 3;粒度 ≤300mm ;输送能力Q=1200t/h ;机长L=446.865m ;提升高度H=71.034m ;区段号IIIIII区段斜长Li(m)20.8134.1391.955区段提升高Li(m)0.000 2.97268.062区段角度αi(弧度)00.0872664630.174532925区段角度αi(角度)510二、主要参数确定:1.带速:υ选υ= 3.50m/s;2.带宽:B初选带宽:选 B=1200mm;1)按输送量校核:Q max = 3.6Sυkρ =1538.3844t/h ;满足要求!式中:S -- 输送带上物料最大截面积(托辊槽角λ=35°,运行堆积角θ=15°);S=0.1512m 2;υ-- 带速;υ= 3.50m/s;k -- 倾斜输送机面积折减系数;k=0.95ρ-- 堆积密度;ρ=850kg/m 32)按粒度校核: B ≥ 2a + 200 =800mm ;满足要求!式中: a -- 物料最大粒度;a=300mm;3.输送带:初选PVG输送带:PVC1600Sq B =22.2kg/m;S T =1600N/mm;4.托辊:1)托辊直径的确定:初选托辊直径:φ133托辊转速:502.6r/min;式中:υ--带速;υ= 3.50m/s;d--托辊直径;d=0.133mm;2)上托辊选型:(a)静载计算:P o =e×a o ×(I m /υ+q B )×9.8=1104.9N;式中:e--辊子载荷系数(槽形托辊组);e=0.8a o --上托辊间距;a o = 1.2m;υ--带速;υ=3.5m/s;I m --输送能力;I m =Q/3.6=333.333kg/s;q B --输送带每米质量;q B =22.2kg/m;n=60υ/(πD)=带式输送机设计计算书一、已知条件:输送机几何条件:带式输送机各区段几何参数表(b)动载计算:P′=P o×f s×f d×f a=1691.8N;o式中:f s--运行系数;f s= 1.2f d--冲击系数;f d= 1.16f a--工况系数;f a= 1.1选G506托辊(φ133×465):轴承6305/C4,辊子承载能力3.42kN,上托辊组综合旋转质量G1=22.34kg;(c)上托辊组每米长度旋转部分质量 q RO计算:q RO = G1/a O =18.62kg/m ;取q RO=18.62kg/m ;式中:G1 -- 上托辊每组托辊旋转部分质量;G1=22.34kg ;a O -- 上托辊间距 ; a O= 1.2m ;3)下托辊选型:(a)静载计算:P u=e×a u×q B×9.8=652.7N;式中:e--辊子载荷系数(平形下托辊组);e=1a u--下托辊间距;a u=3m;q B--输送带每米质量;q B=22.2kg/m;(b)动载计算:P′=P u×f s×f a=861.5N;u式中:f s--运行系数;f s= 1.2f a--工况系数;f a= 1.1选G521托辊(φ133×1400):轴承6305/C4,辊子承载能力0.85kN(偏小),下托辊组综合旋转质量G2=20.52kg;(c)下托辊组每米长度旋转部分质量 q Ru计算:q Ru = G2/a u = 6.84kg/m ;取q RU= 6.84kg/m ;式中:G2 -- 下托辊每组托辊旋转部分质量;G2=20.52kg ;a u -- 下托辊间距 ; a u=3m ;5.输送带上每米物料质量 q G计算:q G= Q/3.6υ=95.24kg/m ;取q G=95.24kg/m ;式中:Q -- 输送能力;Q=1200t/h ;υ-- 带 速 ; υ= 3.50m/s;6.模拟摩擦系数f:f=0.028其中下分支模拟摩擦系数f2:f2=0.025其中上分支模拟摩擦系数f1:f1=0.037.附加阻力系数C:C= 1.0948.滚筒与胶带间摩擦系数μ:μ=0.39.传动滚筒围包角(实际202°):取α1=α2=200°;10.起动系数:K A= 1.4三、传动滚筒圆周驱动力计算1.分项阻力计算1.1上分支物料主要阻力F HoL F HoL = f1Lq G gcosδ=12366N ;式中:f1 -- 模拟摩擦阻力系数;f1=0.03 L-- 输送机机长 ; L=446.865m ;g -- 重力加速度; g=9.81m/s2 ;H-- 输送机段提升高度 ; H=71.034m ;δ-- 输送机倾斜角度综合值;δ= 9.14658°换算为弧度δ=0.159638弧度 ;q G--计算每米输送物料质量 ;q G=95.24kg/m ;1.2上分支空载主要阻力F hoe FH oe =f1Lg(q Ro+q B cosδ) =5331N ;式中:f1 -- 模拟摩擦阻力系数;f1=0.03 L-- 输送机机长 ; L=446.865m ;g -- 重力加速度; g=9.81m/s2 ;δ-- 输送机倾斜角度综合值;δ=0.159638弧度 ;q RO--上分支托辊组每米长度旋转部分质量;q RO=18.62kg/m ;q B-- 输送带单位长度质量;q B=22.20kg/m ;1.3下分支主要阻力F hu F Hu =f2Lg(q Ru+q B cosδ) =3152N ;式中:f2 -- 模拟摩擦阻力系数;f2=0.025 L-- 输送机机长 ; L=446.865m ;g -- 重力加速度; g=9.81m/s2 ;δ-- 输送机倾斜角度综合值;δ=0.159638弧度 ;q Ru--下分支托辊组每米长度旋转部分质量;q Ru= 6.84kg/m ;q B-- 输送带单位长度质量;q B=22.20kg/m ;1.4上分支物料提升阻力F stoL F stoL = q G Hg =66367N ;式中:q G--计算每米输送物料质量 ;q G=95.24kg/m ;H-- 输送机倾斜高度 ;H=71.034m ;g -- 重力加速度; g=9.81m/s2 ;1.5上分支输送带提升阻力F stoB F stoB = q B Hg =15470N ;式中:q B-- 输送带单位长度质量;q B=22.20kg/m ;H-- 输送机倾斜高度 ;H=71.034m ;g -- 重力加速度; g=9.81m/s2 ;1.6下分支输送带下降阻力F stu F stu = q B H′g =-15470N ;式中:q B-- 输送带单位长度质量;q B=22.20kg/m ;H′-- 输送机下分支倾斜高度 ;H′=-71.034m ;g -- 重力加速度; g=9.81m/s2 ;1.7上分支物料前倾阻力 FεOL F= Cεμ0RLq G gcosδsinε′ =265N ;εOL式中:Cε--槽形系数 ;Cε=0.4335°槽角μ0-- 托辊和输送带间的摩擦系数,一般为0.3~0.4;μ0=0.4R -- 前倾托辊在托辊总数中所占比例;R=0.155q G--计算每米输送物料质量 ;q G=95.24kg/m ;g -- 重力加速度; g=9.81m/s2 ;δ-- 输送机倾斜角度综合值;δ=0.159638弧度 ;ε′-- 上分支前倾托辊前倾角;ε′= 1.383333°换算为弧度ε′=0.024144弧度 ;L-- 输送机机长 ; L=446.865m ;1.8上分支空载前倾阻力 FεOe F= Cεμ0RLq B gcosδsinε′ =62N ;εOe式中:Cε--槽形系数 ;Cε=0.4335°槽角μ0-- 托辊和输送带间的摩擦系数,一般为0.3~0.4;μ0=0.4R -- 前倾托辊布置在托辊总数中所占比例;R=0.155q B--输送带单位长度质量 ;q B=22.20kg/m ;g -- 重力加速度; g=9.81m/s2 ;δ-- 输送机倾斜角度综合值;δ=0.159638弧度 ;ε′-- 上分支前倾托辊前倾角;ε′=0.024144弧度 ;L-- 输送机机长 ; L=446.865m ;1.9下分支前倾阻力 FεU F= μ0RLq B gcosλcosδsinε″ =154N ;εU式中:μ0-- 托辊和输送带间的摩擦系数,一般为0.3~0.4;μ0=0.4 R -- 前倾托辊布置在托辊总数中所占比例;R=0.155L-- 输送机机长 ; L=446.865m ;q B--输送带单位长度质量 ;q B=22.20kg/m ;g -- 重力加速度; g=9.81m/s2 ;λ-- 下分支V形前倾托辊槽角;λ=10°;换算为弧度λ=0.174533弧度 ;δ-- 输送机I区段倾斜角度综合值;δ=0.159638弧度 ;ε″-- 下分支V形前倾托辊前倾角;ε″= 1.5°换算为弧度ε″=0.02618弧度 ;1.10被输送物料与导料槽拦板间的摩擦阻力F glF gl = μ2I V2ρgl/(υ2b12) =μ2q G2gl/(ρb12)=950N ;式中:μ2--物料与导料板间的摩擦系数,一般为0.5~0.7;μ2=0.7I V-- 输送能力; I V = Q/(3.6ρ) =q Gυ/ρ=0.392m3/sρ-- 堆积密度;ρ=850kg/m3g -- 重力加速度; g=9.81m/s2 ;l-- 导料槽拦板长度, l=10.50m ;υ-- 带 速 ; υ= 3.50m/s;b1-- 导料槽两拦板间宽度, b1=0.90m ;1.11清扫器摩擦阻力F r F r = F r1+F r2 =3360N ;1.11.1头部清扫器摩擦阻力F r1F r1 = n1APμ3 =1344N ;式中:n1-- 头部清扫器个数;n1=2 A-- 一个清扫器和输送带的接触面积;A=0.012m2P-- 清扫器与输送带间的压力,一般取为3×104~10×104N/m2;P=80000N/m2μ3 --清扫器与输送带间的摩擦阻力,一般取0.5~0.7;μ3=0.70m/s2 ;1.11.2空段清扫器摩擦阻力F r2F r2 = n2APμ3 =2016N ;式中:n2-- 空段清扫器个数;n2=2 A-- 一个清扫器和输送带的接触面积;A=0.018m2P-- 清扫器与输送带间的压力,一般取为3×104~10×104N/m2;P=80000N/m2μ3 --清扫器与输送带间的摩擦阻力,一般取0.5~0.7;μ3=0.70m/s2 ;2.圆周力2.1全程有载圆周力F U=C*F H+F St+F s1+F s2=96740N ;式中: C -- 系数;C= 1.2272.1.1主要阻力F H=F HoL+F Hoe+F Hu =20849N ;式中:F HoL-- 上分支物料主要阻力;F HoL=12366N ;F Hoe-- 上分支空载主要阻力;F Hoe=5331N ;F Hu-- 下分支主要阻力;F Hu=3152N ;2.1.2提升阻力F st=F stoL =66367N ;式中:F stoL-- 上分支物料提升阻力;F stoL=66367N ;2.1.3特种主要阻力F s1=FεoL+Fεoe+Fεu +F gl=1431N ;式中:FεoL-- 上分支物料前倾阻力;FεoL=265N ;Fεoe-- 上分支空载前倾阻力;Fεoe=62N ;Fεu-- 下分支前倾阻力;Fεu=154N ;F gl--被输送物料与导料槽拦板间的摩擦阻力F gl=950N ;2.1.4特种附加阻力F s2=F r=3360N ;式中:Fr--清扫器摩擦阻力;F r=3360N ;2.2空载工况圆周力F Uk=C*F Hk+F sk1+F s2=13984N ;式中: C -- 系数;C= 1.2272.2.1主要阻力F Hk=F Hoe+F Hu1 =8483N ;式中:F Hoe-- 上分支空载主要阻力;F Hoe=5331N ;F Hu-- 下分支主要阻力;F Hu=3152N ;2.2.2特种主要阻力F s1=Fεoe+Fεu =215N ;式中:Fεoe-- 上分支空载前倾阻力;Fεoe=62N ;Fεu-- 下分支前倾阻力;Fεu=154N ;2.2.3特种附加阻力F s2=F r=3360N ;式中:Fr--清扫器摩擦阻力;F r=3360N ;四、传动功率计算1.满载运行传动滚筒轴功率P=F uυ×10-3 =338.6kW ;AF U -- 满载总阻力;F U=96740υ-- 带 速 ; υ= 3.50m/s;2.满载运行电动机功率P=P A/(η1η2η′η″ )=422.6kW ;M式中:P A -- 满载运行传动滚筒轴功率;P A=338.6kW ;η1-- 高低速联轴器总效率 ; η1=0.96η2-- 减速器传动效率 ; η2=0.955η′-- 电压降系数 ; η′=0.92式中:η″-- 多机驱动功率不平衡系数 ; η″=0.95P M=500kW ;满足要求!电机数n3=2电动机型号YB355M2-4660V转 速 1484r/min;频 率50HZ ;选单台电机P M1=250kW ;3.空载运行传动滚筒功率P=F uk*υ×10-3 =48.9kW ;AkF Uk -- 满载总阻力;F Uk=13984υ-- 带 速 ; υ= 3.50m/s;4.空载运行电动机功率P=P Ak/(η1η2η′ )=58.0kW ;Mk式中:P A -- 满载运行传动滚筒轴功率;P Ak=48.9kW ;η1-- 高低速联轴器总效率 ; η1=0.96η2-- 减速器传动效率 ; η2=0.955η′-- 电压降系数 ; η′=0.92选单台电机P M1=250kW ;单台电机空载起动满足要求!。

带式输送机简易计算1.煤炭工业部MT23-75矿用带式输送机参数标准(表1)2.带式输送机的功率简单计算 功率式中:N ——电动机输出功率 千瓦 p ——所需动力 千瓦η——机械效率 ( 0.75~0.85) m ——电动机功率备用系数 1.2 所需动力计算:t t P hQ L L fQL L V W P P P P P +±+++⋅⋅=+±+=36736736706.00101321式中:P 1——空载动力千瓦;P 2—-水平载荷动力 千瓦;P 3——垂直载荷动力,千瓦;向上运输为“+”号,向下运输为“-”号。

F ——托辊转动摩擦系数(按表2选取)W ——运输物品以外的运动部分重量(按表3) 公斤/米 V ——运输速度米/分钟。

L 1——输送机水平投影长度米;L1=cos β L ——运输长度米L 0——中心距修正值(按表2)H ——运输机高度投影长度米;h=L .sin β β——输送机安装倾角度 Q ——运输量吨/小时Pt ——卸载器所需动力千瓦。

表2表3计算举例:计算输送机所需功率原始数据:运输量Q= 400吨/小时,带速v=2米/秒=120米/分钟, 带宽B= 800毫米, 运输长度300米,安装倾角p=8°,L 1=300×cos8°=297米,h= 300×sin8°=41.75米所需动力计算:)千瓦(384.7135.45304.1158.11336740075.413674929740003.0367492971205703.006.036736736706.0P +P +P +P =P 0101t 321=+++=+⨯++⨯⨯++⨯⨯⨯⨯=+++++⋅⋅=tP hQ L L fQL L V W f所需电动机功率:)(107218038471千瓦=⨯=⋅=。

m P N η3.上、下山带式输送机运输长度的选择在输送机主要技术参数以及额定功率不变的情况下,运输长度随着实际安装倾角加大 而减小(这里不包括因运输量变化而引起的运输长度的变化)。

皮带输送机的设计计算1总体方案设计1.1皮带输送机的组成皮带输送机主要由以下部件组成:头架、驱动装置、传动滚筒、尾架、托辊、中间架、尾部改向装置、卸载装置、清扫装置、安全保护装置等。

输送带是皮带输送机的承载构件,带上的物料随输送带一起运行,物料根据需要可以在输送机的端部和中间部位卸下。

输送带用旋转的托棍支撑,运行阻力小。

皮带输送机可沿水平或倾斜线路布置。

由于皮带输送机的结构特点决定了其具有优良性能,主要表现在:运输能力大,且工作阻力小,耗电量低,皮带输送机的单机运距可以很长,转载环节少,节省设备和人员,并且维护比较简单。

由于输送带成本高且易损坏,故与其它设备比较,初期投资高且不适应输送有尖棱的物料。

输送机年工作时间一般取4500-5500小时。

当二班工作和输送剥离物,且输送环节较多,宜取下限;当三班工作和输送环节少的矿石输送,并有储仓时,取上限为宜。

1.2布置方式电动机通过联轴器、减速器带动传动滚筒转动或其他驱动机构,借助于滚筒或其他驱动机构与输送带之间的摩擦力,使输送带运动。

通用固定式输送带输送机多采用单点驱动方式,即驱动装置集中的安装在输送机长度的某一个位置处,一般放在机头处。

单点驱动方式按传动滚筒的数目分,可分为单滚筒和双滚筒驱动。

对每个滚筒的驱动又可分为单电动机驱动和多电动机驱动。

单筒、单电动机驱动方式最简单,在考虑驱动方式时应是首选方式。

皮带输送机常见典型的布置方式如图1-1所示。

此次选择DTⅡ(A)型固定式皮带输送机作为设计机型。

单电机驱动,机长10m,带宽500mm,上托辊槽角35°,下托辊槽角0°。

DTⅡ(A)型固定式皮带输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食、和机械等行业。

输送堆积密度为500~2500kg/m³的各种散状物料和成件物品,适用环境温度为-20~40℃。

图1-1 皮带输送机典型布置方式1.3皮带输送机的整体结构图1-2为此次设计的皮带输送机的整体结构图1-2设计的皮带输送机的整体结构2标准部件的选择2.1输送带的选择输送带的品种规格符合《GB/T 4490—1994运输带尺寸》、《GB/T 7984—2001输送带具有橡胶或塑料覆盖层的普通用途织物芯输送带》的规定,见表2-1。

1)计算输送能力每秒输送能力:I v =Svk= m 3/s (输送能力=输送带横截面积×带速×倾斜输送机面积折减系数) kg/ms 输送能力:I m =Svk ρ= kg/ms(输送能力=输送带横截面积×带速×倾斜输送机面积折减系数×物料堆积密度)小时输送能力:ρSvk Q 6.3= (输送能力=3.6×输送带横截面积×带速×倾斜输送机面积折减系数×物料堆积密度) (S )输送带横截面积查表3-2得:S= m 2(V )带速根据用户提供或者运算后自行选择(k )倾斜折减系数查表3-3得:倾斜角度:δ= °(根据用户提供数据填写)得k= 。

(ρ)物料堆积密度根据用户提供数据或查表得h t S Q / 6.3vk 6.3=⨯==ρ(根据计算后验证是否满足用户要求) 2)按输送物料块度验算带宽 a= mmmm a B 8002002=+≥ 带宽B=确定是否满足要求。

是 否。

3)输送带预选 输送带规格为 。

纵向拉伸强度X G = N/mm 。

每米输送带质量 kg/m ,钢丝绳直径d= mm ,带厚 mm 4)托辊、托辊转速核算预选托辊直径为φ mm 查表3-7得: 承载分支每组托辊旋转部分质量kg G 1=承载分支托辊间距m a 0=回程分支每组托辊旋转部分质量kg G 2= 回程分支托辊间距m a v =m kg a G q RO / 01===m kg a G q RU /22===① 托辊转速核算: r/min30n ===r v π查表4-12得φ 托辊理论带速[v ]≤ m/s理论转数[n ]≤ r/min② 辊子载荷计算 a .静载荷 承载分支托辊N81.9q a e 00==⨯⎪⎭⎫ ⎝⎛+⨯⨯=B M V I Pkg ===ρSvk I M回程分支托辊N81.90==⨯⨯⨯=B u q a e Pb .动载荷 承载分支托辊 N00==⨯⨯⨯='ad s f f f P P回程分支托辊N==⨯⨯='a s u u f f P P查表4-17得:φ 托辊,辊长L= mm ,带速v= m/s 托辊承载力为 KN 。

托辊满足设计要求, 是 否 。

5)计算圆周驱动力和传动功率: ①主要阻力H F倾水H H H F F F +=]cos )2([δG B RV RO H q q q q fLg F +++=查表3-6得:根据工作条件选择f ,=fm kg v Qq G / 6.36.3=⨯==查表3-8估算每米长度输送带质量kg/m q =B()N2==+++=G B RV RO H q q q q g fL F 水水水L ——输送机水平段长度,m =水LN]cos )2([==+++=δG B RV RO H q q q q g fL F 倾倾倾L ——输送机倾斜段长度,m =倾LN ==+=倾水H H H F F F②主要特种阻力:1S FgLS F F F +=ε1εF ——托辊前倾的摩擦阻力εC ——槽角系数:30°槽角时为0.435°槽角时为0.43 45°槽角时为0.5槽型托辊 °=εC0μ托辊和输送带的摩擦系数一般取0.3-0.4 查表3-7得:ε= 也可全部取为1°30′εL ——装有前倾托辊的输送机长度m=εLNsin cos )(0==+=εδμεεεg q q L C F G B21222bv glI F v gL ρμ=2μ物料与导料拦板间的摩擦系数,一般取为0.5-0.7s /m k v 3=⋅⋅=S I vl ——导料槽栏板长度 m 。

查表3-11导料拦板内宽:m 1=bN21222===b v glI F v gL ρμN 1==+=gL S F F F ε③附加特种阻力a r S F F n F +⋅=323μ⋅⋅=p A F r 2k B F a ⋅=3n ——清扫器个数,包括头部清扫器和空段清扫器 =3nA ——一个清扫器与输送带接触面积,查表3-11 2m =A p ——清扫器和输送带间的压力3×104--10×1042N/m =p3μ——清扫器和输送带间摩擦系数 0.5—0.7 =3μN 3==⋅⋅=μp A F r N 2==⋅=k B F a N 32==+⋅=a r S F F n F④倾斜阻力N==⋅⋅=H g q F G St⑤圆周驱动力uFN21==+++⋅=st s s H u F F F F C F查表3-5:=C 6)传动功率计算 传动滚筒轴功率:kW v F P U A 10001000=== 电动机功率:kW=='''=ηηηA M P Pη——传动效率, 一般为0.85—0.95η'——电压降系数,一般为0.90—0.95η''——多机驱动功率不平衡系数,一般取0.90—0.95 单电机驱动时,1=''ηkW 3.12.1==-=M P P )(选择电动机型号为: × 7)输送带张力计算:①为保证输送带工作时不打滑,需在回程带上保持最小张力min 2F11maxmin 2-≥μϕe F F U A K 启动系数 1.3—1.7N F K F U A U max ==⋅=查表3-13得:=⨯=⨯=== 2121μϕμϕμϕμϕμϕeeee eN e F F U 1111maxmin 2=-⨯=-≥μϕ8)胶带校核及长度计算 ①织物芯输送带n ZB F σ=max N F F F U min 2max ==+=σ——输送带纵向扯断强度,查表4-2得。

n ——织物芯输送带静安全系数,棉帆布芯带98-=n ,尼龙、聚酯帆布芯带1210-=n ,使用条件恶劣或者要求特别安全时应大于12。

Z ——织物芯输送带许用层数,查表3-20。

② 钢绳芯输送带 应该满足B n F G X 1max ⋅≥N F F F U min 2max ==+=推出=⋅≤max1F BG n X X G ——纵向拉断强度,查表4-3、4-4、4-5满足 1=n 范围 ③ 送带总长度计算m==⋅+=N L L L A Z DZ L ——输送机几何尺寸决定的输送带周长。

A L ——接头长度。

织物芯带:()[]m1000601==︒⋅+'⋅-=ctg B b Z L Ab '——阶梯宽度,查表3-22。

钢绳芯带:()m10002503==+'=l L Al '——搭接长度,mm==⨯='K F P l CSS P ——钢丝绳破断强度,查表4-5,一般取15000N/根。

C F ——抽出力,查表3-21。

K ——接头系数,1.3-1.5。

9)传动滚筒直径 ①织物芯输送带mm1===B CZd D取D= mmC ——系数,棉帆布取80,尼龙芯取90,聚酯芯取108。

1B d ——织物芯带每层厚度,查表4-2。

③ 钢绳芯输送带 145≥dDmm d 145==≥Dd ——钢绳直径,查表4-3、4-4、4-5。

取D= mm 10)制动器的选择rMi F F Z U Z ==maxi ——减速器传动比, 2===nni2n ——电机转速。

n ——滚筒转速。

===30rvn πm N max⋅===irF M U z 选择 型制动器。

11)传动滚筒最大扭矩 m N2000max ⋅==⋅=DF M U12)联轴器扭矩滚筒与减速器侧联轴器mN ⋅==≤⋅=⋅=n WC T nP K T K TnT ——公称转矩。

K ——工况系数,查表17-49。

选取 型弹性柱销齿式联轴器 公称扭矩T n = N ﹒m 13)逐点张力计算根据不打滑条件,传动滚筒奔离点最小张力为第一滚筒合张力 min 2FN min 21==F SN112==⨯⨯⨯+=G q g L f S SN 02.102.123=⨯=⨯=S SN234==⨯⨯⨯+=G q g L f S SN 04.104.145=⨯=⨯=S S()N356==+⨯⨯⨯+=B RU q q g L f S SN 02.107.167=⨯=⨯=S S 78S S =N 04.104.189=⨯=⨯=S S()N3910==+⨯⨯⨯+=B RU q q g L f S SN 02.102.11011=⨯=⨯=S S1112S S =N 04.104.11213=⨯=⨯=S S1112()N31314==+⨯⨯⨯+=B RU q q g L f S SN 04.104.11415=⨯=⨯=S S()N41516==+⨯⨯⨯+=B RU q q g L f S SN 04.104.11617=⨯=⨯=S S()[]Ncos 11718==++++⨯⨯⨯+=St S B G B F F q q q g L f S S δN 04.104.11819=⨯=⨯=S S 1920S S =N 04.104.12021=⨯=⨯=S S2122S S =14)确定传动滚筒合张力 功率配比1:1时N 2221====U U U F F FN122222122==-=-ϕμϕμe e F S U N 2221==-=U F S S13第一滚筒合张力N 122221==+=-S S F第二滚筒合张力N 12212==+=-S S F第一滚筒合张力 kN max 1=F 第二滚筒合张力 kN max 2=F传动滚筒最大扭矩为:m kN 22max 1max ⋅=⨯=⋅=D F M U选择传动滚筒为:最大拉紧力出现于1:2双驱动工况下,拉紧力N 13120==+=S S F16)拉紧行程()m 2εεL 10==++≥L 拉ε——输送带伸长率,织物芯带查表4-2,钢绳芯带为0.2%。

1ε——一般取0.001。

17)逆止装置的选择和布置 ①带式输送机所需止力矩14mN 2)DF -(F H St ⋅===L M②带式输送机滚筒轴上的逆止装置额定逆止力矩m N 2⋅===L M k M选逆止器型号。