精益生产(IE)计算器-完整版全中文

- 格式:xlsx

- 大小:201.85 KB

- 文档页数:2

精益⽣产改善⽅案(精益⽣产改善⽅案)IE标准时间管理程序公司三级⽂件0 定义0.1.标准⼯时:是指经过训练⽽完全合格,具有平均⽔准的作业者,按正常的速度操作⽽完成某⼀项⼯作所需要的时间.0.2.宽放时间:操作员在作业过程中,不可能⼀直以相同的速度操作会因精神上的疲劳造成速度降低或因外界因素造成⼲扰⽽产⽣⾮作业时间,即所谓的宽放时间.1 ⽬的为了建⽴⼀个合理客观的标准⼯时给财务部门提供合理的产品⼈⼯费⽤的计算,同时给计划部门提供安排计划的依据,为后续制定标准⼯时有序可循特制定此程序.2 适⽤范围所有xxx⽣产的产品均适⽤.3职责3.1⼯程部IE⼯程师制定及修订标准⼯时.3.2.财务部门依据标准⼯时计算⼈⼯成本3.3.计划部门依据标准⼯时安排⽣产计划.3.4.⼯程部依据标准⼯时计算产能和效率4 流程内容4.1. 制定标准时间的⽅法:4.1.1时间研究法----秒表测时法.4.1.2.标准数据法.4.1.3.预定动作时间标准法4.2.时间研究法作业内容:4.2.1.研究准备a.秒表b.时间观测板c.时间统计表格d.计算器e.铅笔4.2.2.收集研究对象资料,如相关资料,时间研究作业之前必须对受测试的产品材料的规格,观测对象的选定与操作⽅法等有充分的了解,资料必须齐全,才不⾄于观测期间造成不必要的困扰..4.2.3.决定⼯时量测⽅式4.2.3.1.秒表测时的顺序a.分解观测对象的作业即分成若⼲(操作单元)b.依照作业顺序把(操作单元)之要素记⼊时间研究表格中.c.在时间表格上记载必要事项.d.使⽤夹⼦将研究表格夹在观测板上.e.把秒表置于观测板上.f.仔细观察操作员作业.g.启动秒表.h.把最初的操作单元观测时间尽快积在研究表格上.i.依照顺序对所有(操作单元)展开观测.j.重复进⾏h⾄j的动作⼏遍k.整理观测结果,计算各(操作单元)所需的时间.4.2.3.2.时间观测归纳有四⼤要项a.⼀边观察操作者的动作.b.同时利⽤秒表测出各(操作单元)所需时间.c.再记⼊研究表格中.d.外来单元需记⼊时间记录表格中.4.2.3.3归纳数据根据时间研究统计表格统计并记录数据进⾏处理.通常在整个观测过程中,会因测时⼈员的疏失,不熟练或外来因素,如换模具,更换测试线和测试程序,班长询问等造成作业的延迟,这些数值必须作特殊记录并归纳为外来单元.4.2.3.4.抛丢异常值对上述归纳之数据进⾏资料分析,将异常数据予以抛丢,再将抛丢异常值后所剩的有效样本值求其平均值.4.2.3.5.决定评⽐值.a.意义:评⽐是⼀中判断或评价的技术,⽬的在实际的操作时间在正常标准的⼯作环境之下调整⾄正常速度的基准.b.实施时间:观测各操作单元⼯时,必须同时依实际操作情况给以评⽐.c.⽅法:评⽐⽅法中最为⼴泛应⽤的为”平准化法”此法系以熟练,努⼒,⼯作环境和⼀致性四项为主要的衡量因素,每个评⽐因素再分成若⼲程序的等级,各等级予以因定⽽适当的系数,评⽐时将各因素的系数相加即得评⽐系数.通常(⼀致性)与(熟练性)近似相关.可并⼊(熟练)因素中考虑.⽽(⼯作环境)在评⽐时⼀般视为(平均),其调整通常并在(宽放)中,严格说来,只需评⽐(熟练)及(努⼒)两项因素.4.2.3.6.决定宽放值A. 意义:操作员在作业过程中,不可能⼀直以相同的速度操作,会有⼲扰或因精神上的疲劳,造成速度降低.这些(⾮作业)时间就是所谓的 (宽放时间)B. 宽放时间的种类:可分为⼀般宽放及特殊宽放.a.⼀般宽放时间可分为:私事,疲劳,作业三种a).私事宽放---例如:喝⽔等⽅⾯的宽放时间.b).疲劳宽放---恢复疲劳所必需的休息时间.c).作业时间---进⾏作业时发⽣的⼩事,例如作业前的准备⼯作台的清理.b.特殊宽放时间分为管理,⼩组,特殊⼲扰等.a).管理宽放:上班时间管理问话等情况所造成的⼲扰.b).⼩组宽放:⼩组⼯作中作业员碰到⼀时没有⼯作的情况.c) 特殊宽放:例如⼀个作业者同时操作多台机器或测试设备,因顾及某台机器或设备⽽造成其它机器空转或停⽌等待,这种时间就是机器或设备⼲扰的宽放.c.宽放时间的求法a).⼀般宽放率的范围在10%~17%观测⼈员可依据被观测⼈员的实际作业情况给予宽放率.b) 宽放时间=实际时间*宽放率C. 宽放取值标准a.私事宽放3%~5%.b.疲劳宽放5%~7%.c.作业宽放2%~3%.4.2.3.7制定标准⼯时标准⼯时:测量时间*(1+评⽐%)*(1+宽放率%)4.2.3.标准⼯时的发⾏:标准⼯时经IE⼯程师制定完成后经相关⼈员审核,核对后发⾏给相关部门..4.2.4. 标准⼯时的修订4.2.4.1.当制程变更,⼯艺更改或新产品试产后,由IE⼯程师给予修订.4.2.4.2.正常⽣产的产品每三个⽉进⾏更新⼀次。

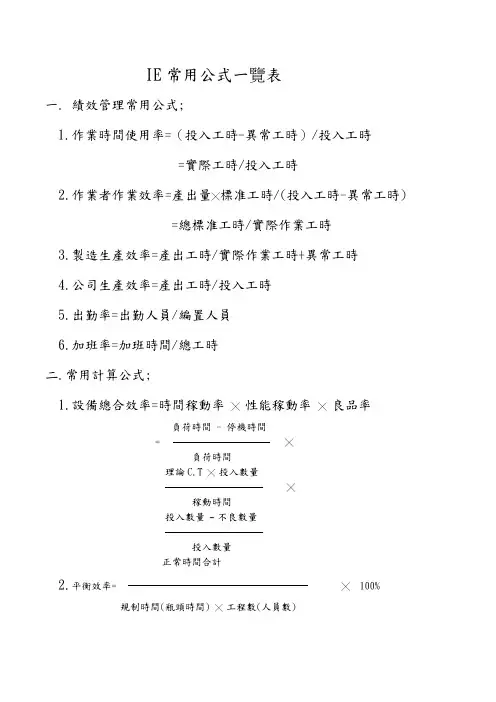

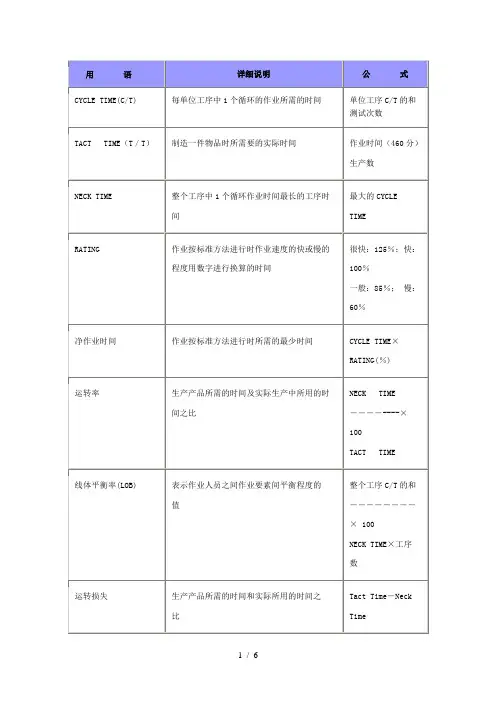

IE常用公式一覽表

一. 績效管理常用公式;

1.作業時間使用率=(投入工時-異常工時)/投入工時

=實際工時/投入工時

2.作業者作業效率=產出量╳標准工時/(投入工時-異常工時)

=總標准工時/實際作業工時

3.製造生產效率=產出工時/實際作業工時+異常工時

4.公司生產效率=產出工時/投入工時

5.出勤率=出勤人員/編置人員

6.加班率=加班時間/總工時

二.常用計算公式;

1.設備總合效率=時間稼動率╳性能稼動率╳良品率

負荷時間- 停機時間

= ╳

負荷時間

理論C.T ╳投入數量

╳

稼動時間

投入數量–不良數量

投入數量

正常時間合計

2.平衡效率= ╳100%

規制時間(瓶頭時間) ╳工程數(人員數)

1.時間利用率

實際作業時間

總投入時間

2.作業效率

總標準工時

總實際工時

單位時間實際產出標準人數

標準產出實際人數

實際作業時間內之效率指針

3.生產效率

生產效率= 作業效率x 時間利用率

單位時間實際產出標準人數

標準產出實際人力總標準時間總投入時間

總投入時間內之效率指針(含除外工時在內)

1.生產線平衡率

T1+T2+T3+…+T n

n.T m a x

T m a x﹕瓶頸工時

2.平衡率提升途徑

1.合併

2.重排

3.取消

4.簡化。

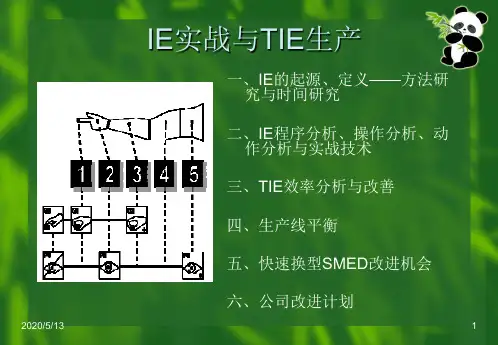

精益生产改善方案(精益生产改善方案)IE應用(精益生产改善方案)IE技術如何提高生產效率国标GB讲师:()一、工业工程(I E-Industrial Engineering)的内涵与应用(一)工业工程之定义与内涵Industrial Engineering is concerned with the design, improvement, and installation of integrated systems of people, materials, information,equipment, and energy. It draws upon specialized knowledge and skill in the mathematical, physical, and social sciences together with the principles and methods of engineering analysis and design to specify, predict, and evaluate the results to be obtained from such systems.~ IIE-Institute of Industrial Engineering ~美国工业工程协会之定义:工业工程系有关设计、改进及建立包括人员、物料、信息、设备、能源的整合系统;其系利用数学、物理学、社会科学中的专门知识与技术以及工程分析、工程设计的原理与方法,去确立、预测及评估系统之结果。

(二)I P O系统管理模式Feedforward 前馈Feedback 返馈因(三)IE 机制建立(a) 基本业务(Primary Activities)(b) 工程业务(Engineering Activities)(c) 咨询业务(Consultation Activities)工业工程(IE-Industrial Engineering)业务总览二、标准工时系统(一)作业标准时间(OST- Operation Standard Time)之结构(二)正常时间(Normal Time)1. 正常时间就是以正常速度(Normal Speed) 工作时,完成一个单位之作业所需的时间。

精益生产管理IE基础知识目录一、精益生产管理概述 (2)1.1 精益生产的定义与理念 (3)1.2 精益生产的目标与价值 (4)1.3 精益生产的主要方法与工具 (5)二、工业工程(IE)基础 (6)2.1 工业工程的定义与作用 (7)2.2 工业工程的核心学科 (8)2.3 工业工程在精益生产中的应用 (9)三、生产计划与控制 (11)3.1 生产计划的基本概念与作用 (12)3.2 生产计划的编制方法与步骤 (13)3.3 生产控制的基本原则与方法 (14)3.4 精益生产中的生产计划与控制实践 (16)四、物流与供应链管理 (18)4.1 物流与供应链管理的基本概念 (19)4.2 物流与供应链管理的优化策略 (20)4.3 精益生产中的物流与供应链管理实践 (21)五、设备管理与维护 (23)5.1 设备管理的基本概念与任务 (24)5.2 设备维护与管理的方法与技巧 (25)5.3 精益生产中的设备管理与维护实践 (27)六、质量控制与持续改进 (30)6.1 质量控制的基本概念与方法 (31)6.2 持续改进的理念与方法 (32)6.3 精益生产中的质量控制与持续改进实践 (33)七、精益生产组织与文化 (34)7.1 精益生产组织的构建与职责 (36)7.2 精益生产文化的培育与传承 (37)7.3 精益生产组织与文化的实践案例 (39)一、精益生产管理概述精益生产管理(Lean Production Management)是一种以消除浪费、提高生产效率为核心目标的生产管理方式。

它起源于日本的丰田汽车生产系统,通过优化制造流程、人员管理、资源配置以及持续改进,从而实现企业价值的最大化。

精益生产管理强调对过程的持续改进和员工参与,以实现更好的生产效果。

以人为本:精益生产管理注重激发员工的创造力和主动性,通过提供培训和发展机会,使员工能够积极参与到生产过程中,提高生产效率和质量。

以客户需求为导向:精益生产管理始终将满足客户需求作为最终目标,通过对市场需求和客户反馈的快速响应,不断优化生产流程,提高产品质量和服务水平。