浅淡涂装线的集中输、调漆循环方式和结构

- 格式:doc

- 大小:13.50 KB

- 文档页数:2

涂装线一、涂装线是指:经过下面一系列的操作过程进行生产的生产线二、具体操作过程如下:1、投入产品:把被涂物放到插件上开始工作2、静电除尘:把注塑时带来的油质,灰尘除掉3、预热:为了更好的上色给被涂物一点温度4、底漆喷涂:把塑料本身的颜色覆盖,为生产要求颜色先底色喷涂5、烘干:通过隧道里的IR区的温度,进行半干状态,为下一道喷涂作准备6、表面喷涂:喷要求上色的颜色7、溜平干燥:通过隧道进行溜平,烘干8、UV喷涂固化:和UV涂料搭配利用UV365nm光线中涂料要求的照色量(800~1200mj)进行瞬间固化9、出货并检查包装涂装线工艺流程管理涂装线工艺流程分为:前处理、喷粉涂装、加热固化。

管理这一流程,需要注意以下几点:(1)涂装线前处理工段的生产管理前处理有手动简易工艺和自动前处理工艺,后者又分自动喷淋和自动浸喷两种工艺。

工件在喷粉之前必须进行表面处理去油去锈。

在这一工段所用药液较多,主要有除锈剂、除油剂、表调剂、磷化剂等等。

在涂装生产线前处理工段或车间,第一要注意的就是制定必要的强酸强碱购买、运输、保管和使用制度,给工人提供必要的保护着装,安全可靠的盛装、搬运、配置器具,以及制定万一发生事故时的紧急处理措施、抢救办法。

其次,在涂装生产线前处理工段,由于存在一定量的废气、废液等三废物质,所以在环保措施方面,必须配置抽气排气、排液和三废处理装置。

前处理过的工件质量,由于前处理液及涂装生产线工艺流程不尽相同,其质量当有差异。

处理较好的工件,表面油、锈去尽,为了防止短时间内再次生锈,一般应在前处理后几道工序,进行磷化或钝化处理:在喷粉前,还应将已磷化的工件进行干燥,去其表面水分。

小批量单件生产,一般采用自然晾干、晒干、风干。

而对于大批量之流水作业,一般采取低温烘干,采用烘箱或烘道。

(2)喷粉涂装的组织生产对于小批量工件,一般采取手动喷粉装置,而对于大批量工件,一般采用手动或自动喷粉装置。

无论是手动喷粉或自动喷粉,把住质量关是非常重要的。

集中式输调漆系统汽车涂装的目的是获得具有优良的防护性、耐久性和装饰性的表面涂膜。

为了实现这一目标,必须有稳定、可靠的涂料及溶剂来源。

而集中式输调漆系统的应用为我们解决了这一问题。

集中式输调漆系统是由各部件以及管路构成的管道网络,它不仅能够保证以适当的压力和流量输送涂料,同时还能对涂料的温度等特性进行控制。

主要部件包括:调漆罐、输漆罐、主泵、稳压器、过滤器、调压器、温控系统等。

通常工程上将由这些部件和管路构成的一个集中式输调漆装置称为一个模组,每个模组可以有若干个涂料供给出口。

该系统运行时,通常由一台隔膜泵将漆和稀释剂泵入调漆罐中进行调整,调整好的涂料被同一台隔膜泵泵入输漆罐中,然后主泵将输漆罐中的涂料通过稳压器、过滤器泵入主管道,输送至各枪站点供人工、自动设备或是机器人喷涂使用,而剩余涂料可经过主管路或其他管路返回到输漆罐中。

从这里可以看出,由于涂料是在密闭系统中循环的,因而避免了外界杂质对涂料的污染,从而保证了输送涂料的洁净度。

汽车涂装的目的是获得具有优良的防护性、耐久性和装饰性的表面涂膜。

若要获得高质量的表面涂膜,一方面要有比较好的喷涂设备和高技能的工艺人员,另一方面要有提供稳定、可靠的涂料及溶剂的来源。

而集中式输调漆系统的应用为我们解决了这一问题。

以下将通过对组成该系统的几大部分进行详细介绍,使读者能够更好地了解、熟悉输调漆系统的设计、安装、维护等工作。

一、主泵的选择为了便于集中式输调漆系统的管理、维护和保养,通常集中供漆间里各漆种选择相同的主泵。

主泵的选择主要考虑下列因素:1、流量因素涂料循环系统中主泵的工作流量为:Q=Q1+Q2其中:Q,主泵的工作流量;Q1,循环流量,即涂料在管路中保持18m/min的流速时的流量;Q2,喷涂流量,即喷枪的流量的总和(∑枪1,2,3……)。

假设每个涂料供给出口的最大喷涂流量为1L/min,且为两线循环方式。

通常对于两线循环系统,涂料输送管路采用内径为φ34mm的不锈钢管,保证涂料在管路中保持18m/min的流速,因此所需的循环流量为:Q1=3.14×0.172×180=16.3L/min涂料出口数量以面漆最多时的32个计算(共2条面漆线,每条线机器人8台,人工喷漆站8个),根据每个喷漆出口最大的流量是1L/min,喷枪同时工作的同步因数按70%计算,因此可以得到喷涂流量为:Q2=1×32×0.7=22.4L/min由Q=Q1+Q2得出主泵工作流量为38.7L/min。

浅谈汽车涂装车间集中输调漆系统的设计汽车涂装车间集中输调漆系统的设计是为了提高涂装工艺的效率和质量,并在节约能源和降低环境污染方面贡献一份力量。

该系统涉及涂装工艺中的颜料输送、调配和喷涂等关键环节,因此其设计要考虑诸多因素。

首先,汽车涂装车间集中输调漆系统的设计应考虑到色彩的准确性。

汽车涂装需要根据客户要求精确匹配车身颜色,所以输送的颜料需要保持稳定的颜色浓度和成分。

为了实现这一目标,系统设计应采用先进的颜料控制技术,如使用压力和流量传感器来实时监测颜料的输送量和浓度,确保颜色的一致性。

其次,汽车涂装车间集中输调漆系统的设计还要考虑到涂装工艺的效率。

有效的涂装工艺可以大大提高涂装效率和生产线的吞吐量。

系统设计应考虑到涂装工艺的各个环节,如颜料的储存、输送和调配等,以实现涂装工艺的自动化和流程的连续化。

此外,系统还应提供高效的清洗设备,以减少停机时间和清洗成本。

第三,汽车涂装车间集中输调漆系统的设计还应考虑到节约能源和降低环境污染的因素。

在涂装过程中,颜料的使用和处理可能会对环境造成污染,同时也会浪费大量的能源。

为了解决这些问题,系统设计应采用节能设备和环保工艺,如采用低能耗的输送设备和高效的喷涂设备,以减少能源消耗和污染排放。

此外,汽车涂装车间集中输调漆系统的设计还需考虑到灵活性和可扩展性。

由于汽车涂装工艺和需求可能会随着市场的变化而不断变化,系统设计应具备一定的灵活性和可扩展性,以满足不同涂装工艺的要求,并能够适应未来的发展需求。

总之,汽车涂装车间集中输调漆系统的设计应综合考虑色彩准确性、涂装工艺效率、节约能源和降低环境污染等多个因素。

通过采用先进的技术和设备,设计出高效、稳定和环保的输调漆系统,可以提高涂装工艺的质量和效率,降低生产成本和环境影响,从而为汽车制造行业的可持续发展做出贡献。

发动机生产线集中供漆循环系统操作及维护手册第一部分输调漆系统操作及维护手册目录输调漆系统操作规程及注意事项一、 GRACO输调漆系统组成二、系统组成部分的功用2.1、供料模组2.2、枪站2.3、输漆管线三、供漆系统操作规程3.1、调漆3.2、系统涂料及空气压力的调整3.3、手动静电喷枪的压力调整3.4、空打保护器的调整3.5、清洗四、供水循环隔膜泵操作规程五、操作注意事项输调漆系统操作规程及注意事项一、GRACO输调漆系统的组成(见系统布置示意图)1、供料模组:由油漆模组以及溶剂模组共二部分组成。

2、枪站3、输漆管线(见图纸1)二、系统组成部分的功用1、供料模组:供料模组是系统中油漆进行喷涂前对油漆集中处理的重要模块,其主要功用是进行油漆的调配、搅拌、过滤及输送。

A、模组中的空气过滤器、空气调压器、空打保护器以及空气球阀等构成了模组的空气处理部分。

其主要作用是对系统的心脏泵浦起到充分的保护及确保系统所需的正常工作压力。

B、模组中的泵浦、涂料球阀、涂料过滤器构成了涂料的处理部分,起到了涂料过滤及系统涂料输送的作用。

C、主调漆桶、辅调漆桶、搅拌器及隔膜泵构成了涂料的调配及调整部分,是涂料进行先期调整及涂料和溶剂混合均匀的地方。

2、枪站:枪站的主要作用就是调整喷涂时喷枪所需的正常的雾化空气及涂料工作压力,同时也是喷涂时油漆更换的机构。

其主要由涂料调压器、空气调压器等组成。

3、输漆管线:输漆管线的主要作用就是将涂料输送至各个枪站及涂料的循环。

主要由不锈钢主管、不锈钢支管、不锈钢卡套直通、不锈钢卡套三通及不锈钢球阀等组成。

三、供漆系统操作规程(参见供漆模组及枪站示意图)1、调漆a、首先要检查主漆桶、辅漆桶下部的排泄端的不锈钢排泄球阀(17)是否关闭,出料端的不锈钢供料球阀(18)是否打开。

同时检查模组支架上的所有空气调压器以及涂料过滤器上的排泄阀(11)是否也已经关闭,和涂料过滤器两旁的不锈钢高压球阀(9)是否开启。

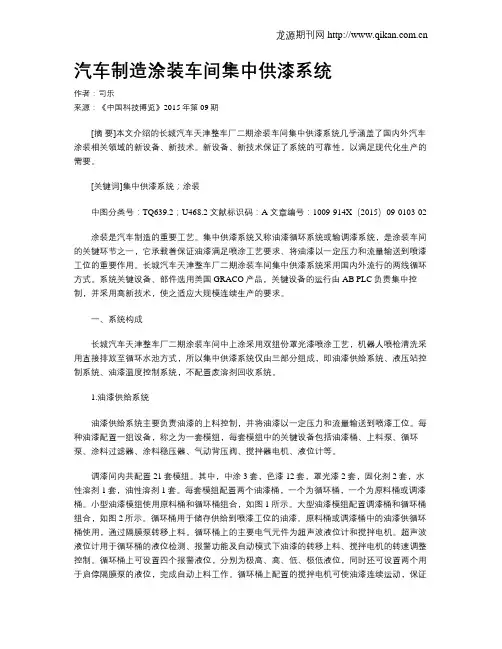

汽车制造涂装车间集中供漆系统作者:司乐来源:《中国科技博览》2015年第09期[摘要]本文介绍的长城汽车天津整车厂二期涂装车间集中供漆系统几乎涵盖了国内外汽车涂装相关领域的新设备、新技术。

新设备、新技术保证了系统的可靠性,以满足现代化生产的需要。

[关键词]集中供漆系统;涂装中图分类号:TQ639.2;U468.2 文献标识码:A 文章编号:1009-914X(2015)09-0103-02涂装是汽车制造的重要工艺。

集中供漆系统又称油漆循环系统或输调漆系统,是涂装车间的关键环节之一,它承载着保证油漆满足喷涂工艺要求、将油漆以一定压力和流量输送到喷漆工位的重要作用。

长城汽车天津整车厂二期涂装车间集中供漆系统采用国内外流行的两线循环方式。

系统关键设备、部件选用美国GRACO产品,关键设备的运行由AB PLC负责集中控制,并采用高新技术,使之适应大规模连续生产的要求。

一、系统构成长城汽车天津整车厂二期涂装车间中上涂采用双组份罩光漆喷涂工艺,机器人喷枪清洗采用直接排放至循环水池方式,所以集中供漆系统仅由三部分组成,即油漆供给系统、液压站控制系统、油漆温度控制系统,不配置废溶剂回收系统。

1.油漆供给系统油漆供给系统主要负责油漆的上料控制,并将油漆以一定压力和流量输送到喷漆工位。

每种油漆配置一组设备,称之为一套模组,每套模组中的关键设备包括油漆桶、上料泵、循环泵、涂料过滤器、涂料稳压器、气动背压阀、搅拌器电机、液位计等。

调漆间内共配置21套模组。

其中,中涂3套,色漆12套,罩光漆2套,固化剂2套,水性溶剂1套,油性溶剂1套。

每套模组配置两个油漆桶,一个为循环桶,一个为原料桶或调漆桶。

小型油漆模组使用原料桶和循环桶组合,如图1所示。

大型油漆模组配置调漆桶和循环桶组合,如图2所示。

循环桶用于储存供给到喷漆工位的油漆。

原料桶或调漆桶中的油漆供循环桶使用,通过隔膜泵转移上料。

循环桶上的主要电气元件为超声波液位计和搅拌电机。

详细描述汽车涂装工艺中各生产线的原理-回复汽车涂装工艺是指将汽车的车身表面进行喷涂,使其具备美观耐用的特性。

而在整个涂装过程中,涂装生产线则是起到关键作用的组成部分。

涂装生产线可以分为清洗线、底漆线、面漆线和烘干线等几个主要的生产线。

本文将详细描述每个生产线的原理和功能。

一、清洗线清洗线是涂装生产线的第一个环节,也是最为重要的一环。

清洗线的主要原理是将车身表面的油污、尘土等杂质彻底清除,确保后续涂装环节的顺利进行。

具体的原理主要包括以下几个步骤:1. 水洗:通过高压水枪喷射,在车身表面形成强大的水流冲刷,将附着在车身上的尘土等杂质清洗干净。

2. 碱洗:对车身表面进行碱性溶液喷洒,使其与油污等化学物质发生反应,从而实现有效去除。

3. 清洗剂喷洒:利用清洗剂溶解油脂,并通过喷洒方式进行彻底清洗。

4. 烘干:利用加热设备对车身进行脱水和烘干处理,以确保车身表面干燥,为后续涂装作好准备。

二、底漆线底漆线是涂装生产线的第二个环节,主要负责对车身表面进行底漆喷涂,以增加车身的保护作用。

底漆线的主要原理包括以下几个步骤:1. 底漆喷涂准备:对底漆进行调配、过滤等处理,以确保喷涂效果的均匀和质量。

2. 喷涂:通过喷枪将底漆均匀地喷涂在车身表面,并利用喷涂机构使喷枪的喷涂压力、角度等参数符合要求。

3. 干燥:将喷涂的底漆进行烘干处理,以加快底漆的固化速度,并准备进行后续的面漆喷涂。

三、面漆线面漆线是涂装生产线的第三个环节,其主要目的是为了使车身表面具备美观耐用的特性。

面漆线的主要原理包括以下几个步骤:1. 面漆喷涂准备:对面漆进行调配、过滤等处理,以确保喷涂效果的均匀和质量。

2. 喷涂:通过喷枪将面漆均匀地喷涂在车身表面,并利用喷涂机构使喷枪的喷涂压力、角度等参数符合要求。

3. 干燥:将喷涂的面漆进行烘干处理,以加快面漆的固化速度,并使其达到耐磨、耐候等性能要求。

四、烘干线烘干线是整个涂装生产线的最后一个环节,其主要功能是将喷涂的底漆和面漆进行固化,使其达到耐久性要求。

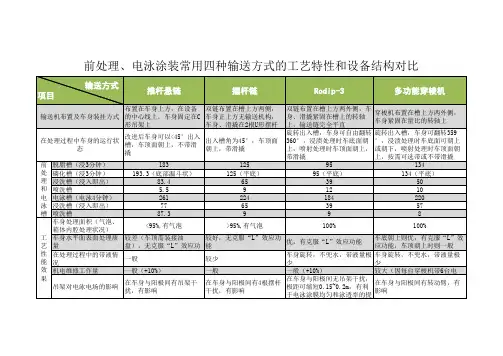

涂装线的输、调漆系统李付民杨学岩杨涛摘要:本文介绍了汽车涂装线的集中输、调漆系统。

包括其优点、组成及调试,并将三种输漆系统做了详细介绍和比较。

关键词:集中输调漆系统;循环;调试0 引言在现代化的涂装线中,输、调漆系统所起的作用是非常重要的,根据实际的工作经验,在这里讨论一下输、调漆系统设计、安装及调试阶段应注意的问题。

1 输调漆系统的设计1.1 集中输调漆系统的优点(1)对涂料的粘度、颜色和温度的均一性能进行较好的控制。

(2)对改善现场环境、安全生产、减少车间内运输等都有益。

(3)由于系统的不断循环,减少了涂料在输漆管内沉淀,能保证涂料供给的连续性。

(4)由于整套系统内的涂料除调漆外,呈密闭状态运行,避免了外来脏物进入涂料内而影响产品质量。

(5)最大限度的减少现场火灾危险性。

1.2 设计输调漆系统时应考虑的因素(1)此系统要供给的喷涂室的规模,即系统供涂料的喷漆点数。

(2)每个喷漆点所需的涂料量以及所有喷漆点同时使用率为多少。

(3)除上述两点之外,对系统的外部环境也应加以考虑,例如:输送距离、环境温度、调漆间的构成及消防要求,喷涂室是否会由于产量的增加而扩大规模,增加喷漆点,资金许可程度,以及整个系统的先进性的要求等,在考虑了上述各种因素后,才能对系统内的各个部分进行详细设计。

1.3 集中输调漆系统的组成它是由调漆间,调漆装置,输漆部分,控温装置,循环管路系统等组成,现将它们的功能及有关要求介绍如下:1.3.1 调漆间和调漆装置输调漆系统的主要部分输漆、调漆等工序均在调漆间内进行。

由于调漆过程中溶剂的挥发,空气中有机溶剂含量较高。

涂料、溶剂均为易燃、易爆品,要求调漆间应具有良好的通风换气条件,一般换气次数为15次/h。

为减少外来脏物的影响,调漆间的送风系统中应加多道过滤器,过滤精度为5μm,且要求空气中粒径在(0.5~5)μm的灰尘含量控制在350万颗/m3一下。

为到达防火防爆要求,调漆间应设有足够的泄漏面积,地面上应布有防静电的铜条(布置间距为300mm左右)或铺导电瓷砖,刷导电涂料。

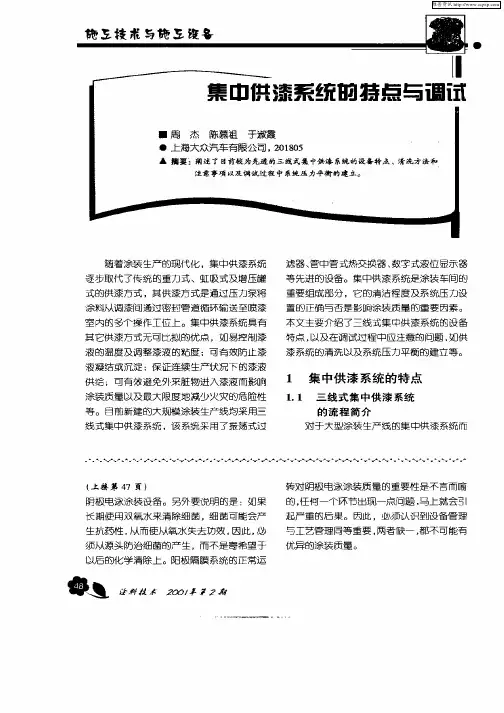

浅淡涂装线的集中输、调漆循环方式和结构作者:吴鹏立高金辉张志宏

来源:《数字化用户》2013年第11期

【摘要】本文主要介绍了用于汽车涂装的集中输、调漆系统的结构及不同的循环方式。

【关键词】集中输调漆系统循环

随着汽车工业的快速发展,汽车装饰性的不断提高,汽车外观色彩日新月异,对于汽车涂装工艺的供漆系统提出了更高的要求。

集中输调漆系统就是为适应大批量、高品质生产线的需要而发展起来的,它取代了传统的重力式、虹吸式、增压罐式等供漆方式。

一、集中输、调漆系统的优点

集中输、调漆系统,就是调漆间输漆罐内的涂料由压力泵的工作的产生的压力下,经过密封管道压送到喷涂线内的多个操作工位。

它包括调漆系统、供漆系统、温控系统、过滤系统及电控系统等。

相对于重力式和虹吸式以及增压罐式等传统的供漆方式,集中输、调漆系统具有如下明显优点:

(一)能良好的控制涂料的粘度、颜色和温度,使其均一性能表现更佳。

(二)能有效改善生产环境,减少车间内运输,有益于安全生产、节能环保。

(三)施工工状的改善:保持输送压力的稳定,提高了手工、自动喷涂的作业质量。

(四)除调漆外,其他涂料呈密闭状态运行,保持了涂料纯度,避免灰尘等脏物进入涂料内而影响其性能品质。

(五)如出现火灾易于扑灭和控制,最大限度地减少现场火灾危险性。

集中输调漆系统是由调漆系统和输漆系统组成的一个完整的、独立的系统,对系统参数控制要求非常精确,否则容易对施工材料造成影响。

二、集中输、调漆系统的循环方式

为了满足不同性质的材料要求,集中输、调漆系统通常采用不同的循环方式,目前普通采用循环方式有:一线循环(即主管循环)、二线循环以及三线循环。

(一)主管循环方式主管循环方式是输漆管路通过施工工位后直接回到输漆罐内,工位采用盲端供漆式方式。

一般来说应用不易沉淀的材料,如清漆、清洗溶剂等具体见图1。

(二)两线循环方式

两线循环方式是输漆管路通过施工工位后,通过工位回流管路汇集成漆管路回到输漆罐内(主管不回调漆罐),一般来说中漆、本色漆等采用两线循环,具体见图2。

(三)三线循环方式

三线循环方式是输漆管路通过施工工位后,在工位回流管汇集成回漆路回入输漆罐,同时输漆管路本身也回入罐内。

通常珠光漆和金属漆等采用三线循环方式。

具体见图3

三、集中输、调漆系统组成

集中输、调漆系统一般由加料系统以及液位控制系统、搅拌系统和环系统、过滤系统以及保温系统、电控系统等组成,这些系统相互进行连锁控制。

四、输、调漆系统的发展

最近几所,随着国内输、调漆系统技术的发展和成熟,目前两线系统逐渐取代了三线系统,两线系统的积极使用有益于对降低了投资与运行成本。

随着汽车产能的大规模发展,目前面漆喷漆室越来越多采用双线布置型式,输、调漆系统采用何种布置方式满足以上情况,归纳起来有如下两种方式。

(一)一套输漆模组单独供应一条面漆线。

这是一种能单独控制输、调漆系统参数的布置方式,对于系统维护和清洗都特别方便,但是设备昂贵,投资费用高,运行成本大,且要求调漆面有一定要求,施工不灵活。

(二)一套输漆模组供应两条面漆线。

这是目前普遍采用的布置方式,其优点是投入低廉,降低了运行成本,而且能较好地保证效果。

参考文献:

[1] 周金.输调漆系统和枪站操作手册(三线循环)[EB/OL].[2012-3-1]. .

[2] 昌福全.集中输漆及调漆系统在汽车涂装中的应用[J].电镀与精饰.2006(02)。