侧推液压缸中活塞杆毛坯制造工艺的改进

- 格式:pdf

- 大小:352.40 KB

- 文档页数:1

浅析油缸活塞的加工工艺改进作者:丁贵才来源:《科学导报·学术》2020年第40期摘;要:近些年来,我国的工业技术得到了较大的发展,油缸活塞的作用也越来越多,由此,油缸活塞的加工技术也需要不断进行提高。

活塞对于油缸来说,好比人的大脑神经,在油缸整个的工作流程中占据了极大的地位。

所以,为了保证活塞的使用寿命,以及越来越高的生产要求,油缸活塞的加工工艺也就需要进行改进。

本文分析了活塞加工工艺的现状以及加工的难点,对活塞加工工艺的改进进行的方向分析。

希望能为活塞加工工艺的发展提供支持。

关键词:活塞;工艺分析;改进在机械工程中,对工艺进行分析改进是非常重要的,无论是手工还是自动,在进行工作前都需要对加工方案进行制定,才能保证加工过程准确无误,活塞的生产加工也应该按照这个方式来进行。

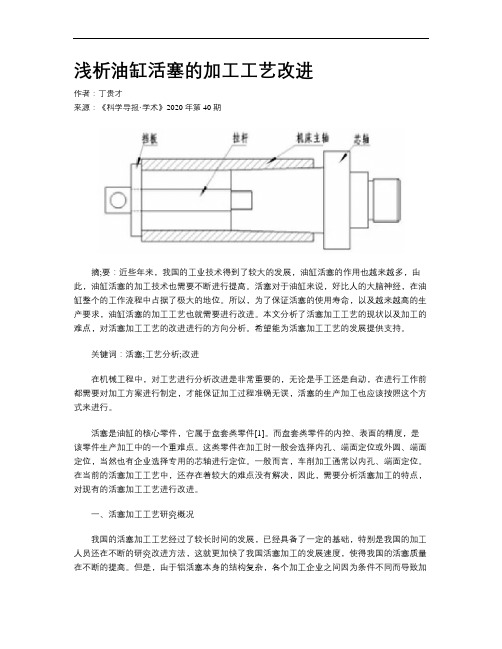

活塞是油缸的核心零件,它属于盘套类零件[1]。

而盘套类零件的内控、表面的精度,是该零件生产加工中的一个重难点。

这类零件在加工时一般会选择内孔、端面定位或外圆、端面定位,当然也有企业选择专用的芯轴进行定位。

一般而言,车削加工通常以内孔、端面定位。

在当前的活塞加工工艺中,还存在着较大的难点没有解决,因此,需要分析活塞加工的特点,对现有的活塞加工工艺进行改进。

一、活塞加工工艺研究概况我国的活塞加工工艺经过了较长时间的发展,已经具备了一定的基础,特别是我国的加工人员还在不断的研究改进方法,这就更加快了我国活塞加工的发展速度,使得我国的活塞质量在不断的提高。

但是,由于铝活塞本身的结构复杂,各个加工企业之间因为条件不同而导致加工过程存在一定的区别。

目前,国内大部分企业的活塞加工都是流水线加工,使用的是专用机床加上普通车床,再加上装用的工装和夹具组成的加工工具。

目前国内使用的活塞加工方式大都比较的落后,加工效率与质量无法得到有效的提高。

并且加工成本相对较高,对环境的影响也比较打。

以下是国内加工制造企业常用的加工工艺:购买原材料铝,进行变质处理,然后进行精细化处理,之后开始制造毛坯,毛坯制造好后,进行铣冒口,然后将毛坯进行熔固处理,制成活塞的样子,之后使用机器对活塞表面进行处理,最后把处理好的活塞包装好进行存储。

液压油缸结构改进技术分析摘要:在工程建筑、制造业、矿山开采等多个行业中,液压设备有着十分广泛的应用。

液压油缸作为液压设备的核心组成部件,其可靠运行直接影响到液压设备整体运行的可靠性。

本文对液压油缸结构的改进击数进行了一定分析,希望能够在一定程度上提高液压设备运行的可靠性和稳定性。

关键词:液压油缸;结构缺陷;改进技术1液压油缸的结构及工作特点液压油缸主要由缸体、活塞装置、密封组件及缓冲装置构成。

活塞将缸体内部结构分为2个部分,这两个部分分别连接一个油孔,当液体压缩比较小时,其中一个油孔进油,推动活塞运动,使另一个油孔出油,这样活塞就会带动活塞杆进行不停的伸缩运动。

1.1活塞装置液压油缸的活塞及活塞杆结构的形式较多,最常见的结构形式包括一体式、推销连接式、螺纹式及半接环式等。

其中,螺纹式结构十分简单且拆卸方便,但是其中的螺帽在高压负荷下容易发生松动,因此需要做好放松措施;半环式结构较为复杂、拆卸困难,但是其工作可靠性较高。

其中需要注意的是,一体式活塞与活塞杆结构主要适用于尺寸较小的液压油缸。

活塞通常采用耐磨的铸铁制造,而活塞杆通常采用钢料制造。

1.2密封装置密封装置主要包括间隙密封、摩擦环密封及密封圈密封等形式。

(1)间隙密封间隙密封主要通过运动构件之间所存在的微小间隙来防止泄漏。

在一定的条件下,通过在活塞的表面制出狭小的环形凹槽提高装置的密封性能,提高油液通过间隙的阻力。

间隙密封结构具有结构简单、摩擦阻力小、耐高温等特点,但是对加工工艺具有较高的要求,并且只能适用于尺寸较小、压力较低、活塞相对运动速度较慢的液压油缸中。

(2)摩擦环密封摩擦环密封结构是一种套在活塞上的摩擦环,该结构摩擦阻力较小,结构稳定性较高,具有一定程度的组我补偿能力,同时还具有较高的耐高温性能,主要适用于液压油缸缸体与活塞结构之间的密封。

(3)密封圈密封密封圈密封结构通常采用橡胶或塑料制作,由于橡胶及塑料材料具有较高的弹性,在使用过程中能够使密封圈与液压油缸构件紧密贴合,在发生磨损后也具有一定的自我补偿能力,可靠性较高。

Internal Combustion Engine&Parts0引言活塞杆是支持活塞做功的连接部件,要求具有高的抗疲劳强度和机械强度,是一个频繁运动的部件。

活塞杆加工要求高,对同轴度、耐磨性要求严格,其加工质量的好坏直接影响整个产品的寿命和可靠性。

活塞杆的特征是细长轴加工,常采用棒料直接加工成形的加工方式,加工难度大[1-5]。

石油机械设备中某型号活塞杆作为新产品经粗加工、半精加工后在160镗床上进行精加工试制,由于该活塞杆结构尺寸、加工区域材料及加工设备等原因限制,在精加工过程中需要探寻更加合理、更加经济的加工工艺。

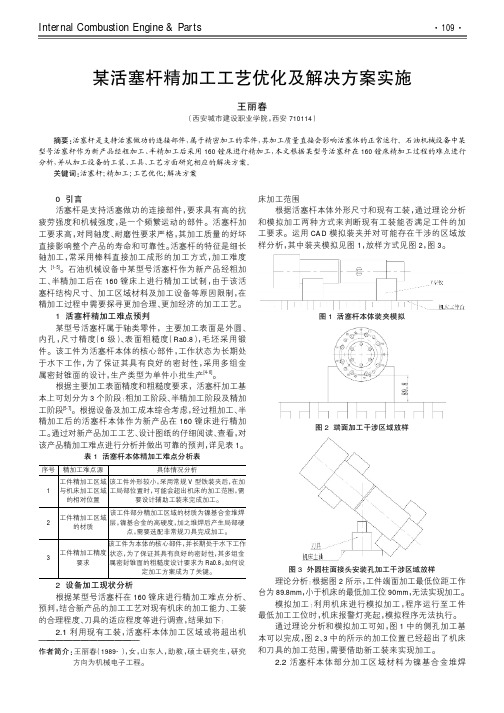

1活塞杆精加工难点预判某型号活塞杆属于轴类零件,主要加工表面是外圆、内孔,尺寸精度(6级)、表面粗糙度(Ra0.8),毛坯采用锻件。

该工件为活塞杆本体的核心部件,工作状态为长期处于水下工作,为了保证其具有良好的密封性,采用多组金属密封锥面的设计,生产类型为单件小批生产[4-6]。

根据主要加工表面精度和粗糙度要求,活塞杆加工基本上可划分为3个阶段:粗加工阶段、半精加工阶段及精加工阶段[5-7]。

根据设备及加工成本综合考虑,经过粗加工、半精加工后的活塞杆本体作为新产品在160镗床进行精加工。

通过对新产品加工工艺、设计图纸的仔细阅读、查看,对该产品精加工难点进行分析并做出可靠的预判,详见表1。

表1活塞杆本体精加工难点分析表序号精加工难点源具体情况分析1工件精加工区域与机床加工区域的相对位置该工件外形较小,采用常规V型铁装夹后,在加工局部位置时,可能会超出机床的加工范围,需要设计辅助工装来完成加工。

2工件精加工区域的材质该工件部分精加工区域的材质为镍基合金堆焊层,镍基合金的高硬度,加之堆焊后产生局部硬点,需要选配非常规刀具完成加工。

3工件精加工精度要求该工件为本体的核心部件,并长期处于水下工作状态,为了保证其具有良好的密封性,其多组金属密封锥面的粗糙度设计要求为Ra0.8,如何设定加工方案成为了关键。

浅析液压油缸结构及改进技术摘要:随着工业化进程的不断推进,液压设备开始在多个领域得以广泛应用。

液压油缸作为液压设备的最主要结构之一,其属于液压设备的核心组成部分,液压油缸安全可靠的运行是确保液压设备整体运行可靠性的重要保障。

文中对液压油缸的结构进行了分析,并进一步对液压油缸的改进技术进行了具体的阐述。

关键词:液压油缸;结构;改进技术1.液压油缸的结构1.1活塞装置液压油缸的活塞装置主要以活塞和活塞杆结构为主,活塞主要以耐磨的铸铁材料制成,而活塞杆则以钢料进行制造。

活塞装置主要以一体式、推销连接式、螺纹式和半接环式为主,在这几种结构中,螺纹式结构较为简单,而且容易拆卸,但此种结构形式的螺帽一旦处于高压负荷下极易出现松动情况。

半环式结构不易拆卸,结构也较为复杂,但具有较高的可靠性。

只有当液压油缸尺寸较小的情况下时,才能适用于一体化活塞和活塞环结构。

1.2密封装置1.2.1间隙密封间隙密封其结构较为简单,通过运动构件之间的微小间隙来做到对泄漏的防止作用,其是在一定条件下,在活塞的表面制造出狭小的环形凹槽,这样可以有效的提高装置的密封性,而且油液在通过凹槽时阻力也会有所提高。

但这路间隙密封结构对于机加工艺具有较高的要求,所以适用范围有限,只对于尺寸较小、压力较低及活塞运动相对较慢的液压油缸才具有适用性。

1.2.2摩擦环密封为了能够在液压油缸缸体和活塞结构之间进行良好的密封,则通常会采用摩擦环密封,这是和种需要套在活塞上的摩擦环,其摩擦阻力较小,而且结构具有较高的稳定性和自我补偿能力,由于处于液压油缸缸体和活塞结构之间,所以其具有较好的自我补偿能力。

1.2.3密封圈密封密封圈密封结构的应用使其能够与液压油缸构件之间具有更好的贴合性,所以其结构所采用的制作材料费通常都以橡胶和塑料为主,这两种材料都具有较好的弹性,不仅具有较好的贴合性,而且在磨损发生后也具有自我补偿能力,可靠性较高,其对于液压油缸各个部件处的密封工作具有较好的适用性。

文章编号:100124934(2009)0620031203收稿日期:2009204221作者简介:张宠元(19712),男,讲师。

活塞杆锻造工艺改进张宠元,刘桂荣(包头职业技术学院人事处,内蒙古包头014030)摘 要:大型活塞杆的锻造方法通常是采用自由锻,也有为了减少活塞杆头的加工量采用活塞头模锻再与活塞杆焊接的方法。

该工艺是采用自由锻和型锻联合成形来加工活塞杆,不仅成形出了活塞杆的头部形状,且实现了活塞杆的头杆为一整体。

同时这种工艺可以实现1套模具生产几个不同规格的产品。

关键词:活塞杆;锻造;自由锻;模锻;联合锻造中图分类号:T G316 文献标识码:BAbstract :L a rge 2sized pist on rod was usually p roduced by f ree f orgi ng or by weldi ng t he roda nd t he die 2f orge d pist on hea d.A p rocess combi ning f ree f orgi ng a nd die f orgi ng was a dop t 2ed ,w hic h could not only f or m t he pist on hea d ,but also keep t he rod a nd t he hea d as a w hole p a rt.Mea nw hile ,t hrough t he combi ned f orgi ng p rocess pist on rods wit h diff ere nt rod le ngt hs could be p roduced in t he sa me die.K eyw ords :pist on rod ;f orgi ng ;f ree f orging ;die f orgi ng ;combi ned f orgi ng0 引言随着我国中西部建设步伐的加快,大型挖掘机市场日渐活跃[1]。

民营科技2018年第7期科技创新随球后引至胸前把球接住,而不是直接接住;再比如机械类专业对机器零件模型、工程结构模型、传动机构模型进行静、动态分析,这种虚拟实际工程模型的多媒体教学手段,教师易教、学生易懂、易学,传统的教学方式很难达到相应的教学效果;四是在后续课程中会用到的重点知识做到精讲精练,通过多种分析方法,达到对多个概念、理论、方法的复习总结,进而把所学知识串联起来融会贯通;五是布置大作业。

将学生分为若干组,每一组自由选定一个生活或者工程实例,根据所学知识,共同解决实际问题,最后阐述自己的解决方法。

六是根据教学内容适当采取现场教学。

理论力学现场教学是指在生产现场或者实验现场进行理论联系实际的实践教学。

学生到生产现场参观工程实例,完成对比、总结、归纳,最后按教学要求完成计算任务,例如关于牛头刨床的运动分析,采用现场教学,会让学生更容易理解接受,也会提高学生学习理论力学的兴趣。

这样做既可以使学生更扎实地掌握理论知识,也能培养学生独立思考的能力。

除了上述教学方法之外,近几年,“翻转课堂”教学模式备受关注。

传统教学模式是教师课堂传授知识,学生课下通过复习、做作业或者实践对知识进行消化理解,而“翻转课堂”颠倒了这一过程,变为由学生在课前通过信息技术的帮助完成知识的预习,课堂上在教师与同学的共同协助下完成知识的消化吸收。

理论力学课程的特点是概念多、公式多、定理多,理论难理解,逻辑性强,显然不适合将整个教学内容都采用“翻转课堂”的教学模式,其中静力学部分研究的是平衡中的受力问题,内容简单易懂,与中学物理中这部分内容又有交集,可以选择部分内容进行翻转;运动学部分不考虑引起运动的原因,也可以在这部分内容中进行基于问题和案例的“翻转课堂”;而动力学部分既涉及到的内容广泛,如静力学中的受力分析、运动学中的运动要素的计算以及选择动力学定理,所以这部分内容并不太适合在应用型本科院校中实施“翻转课堂”。

另外在国内有一种全新的教学模式,是清华大学最新研发的“雨课堂”,他是利用连接师生的智能终端,将复杂的信息技术手段融入到PowerPoint和微信,在课外预习与课堂教学间建立沟通桥梁,让课堂互动永不下线。

文章编号:100823731(2002)0320032202大缸径液压油缸制造工艺的几点改进王 毳,贾红艳(徐州矿务集团有限公司机械厂,江苏徐州 221006)摘 要:在大缸径液压油缸的设计制造中,针对结构设计、密封选用、加工工艺等方面存在的问题,分析了产生的原因,提出了可行的改进方案:更改了缸筒与法兰的焊接形式,调整了活塞杆的加工工艺,将常用“Y ”型密封、蕾形密封改为性能更适合的组合密封,减小了各部件间的钢性接触,提高了油缸的使用寿命,为大缸径油缸的设计制造提供了参考。

关键词:油缸;缸筒体;活塞杆;组合密封中图分类号:TD 406 文献标识码:B 大缸径(5250mm 以上)液压油缸的结构与矿用立柱、千斤顶有很大区别,其伸缩较频繁,受力复杂,对各主要零件的强度、加工质量、密封及装配质量要求较高。

为此,针对大缸径液压油缸的特点,在制造工艺上作了几点改进。

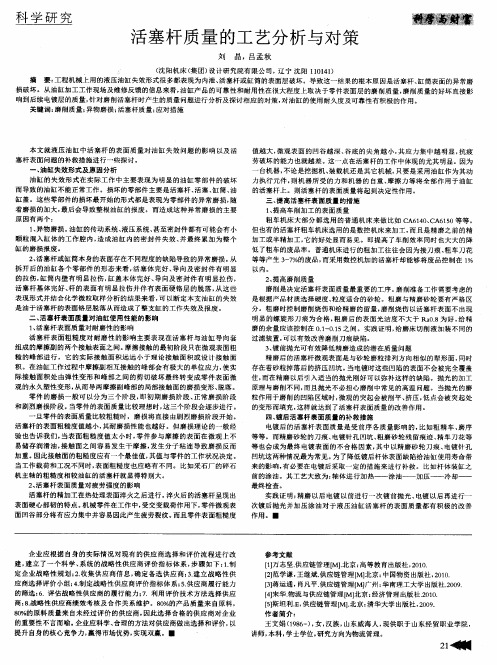

1 改变缸筒体结构 按多年来常规的缸筒与缸底的设计,将缸筒与法兰设计成图1形式。

1——缸筒;2——法兰图1 缸筒体在实际加工过程中,镗孔镗过两零件相接处,A 段与法兰断开后出现松动铁环,易扎刀,影响镗削。

经过分析,将缸筒与法兰的焊接结构改成图2的形式,并在两者相接处设计一个沟槽,这样既避免了加工过程中出现铁环,又达到去毛刺的目的。

1——缸筒;2——法兰图2 缸筒体2 改进活塞杆的加工工艺 在大缸径油缸的设计中,由于活塞杆头部较大,为节省材料,将其设计成杆体与杆头焊接的形式(见图3)。

1——杆体;2——杆头图3 活塞杆采取将杆头孔焊前留出加工余量,焊后以杆体外径为基准,画线镗孔的工艺方法,保证了位置精度。

3 密封的选择 活塞和导向套的密封选用上不能采用“Y ”型密封、蕾型密封等,故改用填充聚四氟乙烯圈和“O ”型橡胶圈的组合密封(见图4)。

1——支承环;2——矩形环;3——“O ”形圈图4 活塞 (下转第36页)23 煤 炭 科 技 2002年第3期 COAL SC IEN CE &T ECHNOLO GY M A GA Z I N E N o 13 2002始铺设双排圆木,施工顺序为:打眼放炮—出炭—上网—扶圆木—穿枇子—打正规支柱—扶架棚。