尺寸公差设计-尺寸链知识讲解

- 格式:ppt

- 大小:481.50 KB

- 文档页数:15

尺寸链计算及公差分析

在尺寸链的建立中,首先需要确定整个产品装配过程中涉及到的零部件,并给每个零部件标明一个唯一的编号。

然后,根据设计要求,确定零

部件之间的尺寸限制关系,即零部件的上下游关系。

这些尺寸限制关系可

以用箭头表示,箭头的方向指向上游关系。

最后,根据尺寸限制关系,建

立整个产品的尺寸链。

在尺寸链的计算中,首先需要确定一个基准零件,即整个产品中的一

个参照零部件。

然后,根据基准零件,逐级计算其他零部件的尺寸,并将

结果填入尺寸链的箭头上。

计算的方法根据零部件之间的关系而定,例如,对于基准零件上下游有一个长度尺寸限制关系的情况,可以采用简单的加、减法来计算下游零件的尺寸。

公差分析的方法有很多种,其中最常用的方法是“最小公约数法”。

该方法的步骤如下:

1.根据尺寸链计算结果,确定每个零部件的上下公差。

2.根据装配要求和功能需求,分析哪个关键尺寸对产品性能影响最大。

3.找出影响关键尺寸的所有零部件,并选择其中公差最大的零部件作

为关键尺寸的控制零件。

4.根据控制零件的公差和功能要求,逐级计算其他零部件的公差。

5.根据计算结果,确定每个零部件的公差范围。

除了“最小公约数法”外,还有其他的公差分析方法,如模态分析法、半经验法等。

不同的方法适用于不同的工程情况,选择合适的方法可以提

高分析的准确性。

综上所述,尺寸链计算及公差分析是一种工程设计中常用的方法,它能够帮助设计工程师确定零部件之间的尺寸关系和公差范围,确保产品在装配过程中满足设计要求。

这对于产品的质量控制和工艺优化非常重要。

尺寸链计算及公差分析一、尺寸链计算1.确定基准尺寸:首先需要确定产品的基准尺寸,这是其他尺寸的参考值。

2.确定功能尺寸:根据产品的功能要求,确定与之相关的尺寸。

例如,一个机械零件的功能要求是与其他组件配合,那么相关的尺寸即为功能尺寸。

3.确定辅助尺寸:辅助尺寸是与功能尺寸无关的尺寸,通常用于产品的加工和装配。

例如,孔的直径和深度就是辅助尺寸。

4.确定公差:在确定各个尺寸之后,需要为它们设置公差。

公差是指允许的尺寸变化范围,它的大小取决于产品的制造工艺和功能要求。

5.进行尺寸链计算:根据产品的功能和制造要求,依次计算各个尺寸的数值。

计算时需要考虑公差的影响,确保产品在允许的范围内可以正常工作。

二、公差分析公差分析是确定产品尺寸的变化范围,即各个尺寸的上下限。

公差分析可以帮助工程师评估产品的质量,确定工艺参数,并优化产品设计。

1.确定公差类型:公差分为基本公差和几何公差两种类型。

基本公差是根据工艺要求和产品功能确定的,例如直径公差、平行度公差等;几何公差是根据产品的形状和配合要求确定的,例如圆度公差、轴线位置公差等。

2.进行公差叠加:公差叠加是将各个尺寸的公差叠加在一起,得到产品整体的公差。

这可以通过数学模型或专业软件进行计算。

3.进行公差分析:在确定产品整体的公差后,可以进行公差分析。

公差分析可以通过模拟或实验的方式进行,用于评估产品在实际使用中尺寸变化的影响。

4.优化设计:通过公差分析可以了解产品尺寸变化的情况,如果发现一些尺寸变化太大,可能会导致产品的功能受到影响,需要对设计进行优化。

优化设计可以包括调整公差、改变加工工艺等。

总结起来,尺寸链计算及公差分析是确定产品尺寸和形状的重要方法,它可以帮助工程师评估产品的质量和性能,指导产品的制造和装配。

在实际应用中,需要充分考虑产品的功能要求、制造工艺和使用环境等因素,合理确定尺寸链和公差,以确保产品的质量和性能达到要求。

尺寸链计算方法-公差计算本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March尺寸链计算一.基本概念尺寸链是一组构成封闭尺寸的组合。

尺寸链中的各个尺寸称为环。

零件在加工或部件在装配过程中,最后得到的尺寸称为封闭环。

组成环又分为增环和减环,当尺寸链中某组成环的尺寸增大时,封闭环的尺寸也随之增大,则该组成环称为增环。

反之为减环。

补偿环:尺寸链中预先选定的某一组成环,可以通过改变其大小或位置,使封闭环达到规定要求。

传递系数ξ:表示各组成环对封闭环影响大小的系数。

增环ξ为正值,减环ξ为负值。

通常直线尺寸链的传递系数取+1或-1.尺寸链的主要特征:①.尺寸连接的封闭性;②.每个尺寸的变化(偏差)都会影响某一尺寸的精度。

二.尺寸链的分类1.按应用范围分工艺尺寸链:在零件加工过程中,几个相互联系的工艺尺寸形成的封闭链。

装配尺寸链:在设计或装配过程中,由几个相关零件的有关尺寸形成的封闭链。

2. 按构成尺寸链各环的空间位置分线性尺寸链:各环位于平行线上平面尺寸链:各环位于一个平面或相互平行的平面,各环不平行排列。

空间尺寸链:各环位于不平行的平面,需投影到三个座标平面上计算。

3.按尺寸链的形式分a)长度尺寸链和角度尺寸链b)装配尺寸链装、零件尺寸链和工艺尺寸链c)基本尺寸链与派生尺寸链基本尺寸链指全部组成环皆直接影响封闭环的尺寸链派生尺寸链指一个尺寸链的封闭环为另一个尺寸链组成环的尺寸链。

d)标量尺寸链和矢量尺寸链三. 基本尺寸的计算把每个基本尺寸看成构成尺寸链的各环,验算其封闭环是否符合设计要求。

是设计中尺寸链计算时首先应该进行的工作。

目前产品生产中经常出现错误的环节,大部分是基本尺寸链错误。

特别是测绘设计的产品。

由于原机的制造误差,测量系统的误差以及尺寸修约的误差,往往会使测绘设计与原设计产生很大的偏差,所以必须进行基本尺寸链的计算四.解尺寸链的主要方法根据零件尺寸的要求和相关标准确定零件尺寸公差,然后按照解尺寸链的最短途径原理的方法对尺寸公差进行验算和修正。

尺寸链及公差叠加分析一、尺寸链分析1.尺寸链的定义尺寸链是指从设计图纸上的一个尺寸到最终产品尺寸之间的所有加工步骤和测量环节所涉及到的线性关系。

2.尺寸链分析的目的尺寸链分析的目的是通过对产品加工和测量过程中的尺寸关系进行分析,确定各个环节对最终产品尺寸的影响程度,从而指导产品设计和制造。

3.尺寸链分析的方法尺寸链分析的方法可以分为数学模型与仿真模型两种。

数学模型是通过建立各个环节的几何学关系和物理学模型,对尺寸链进行数学求解和计算。

仿真模型则是通过计算机软件模拟各个环节的尺寸变化和公差叠加,预测最终产品尺寸的变化情况。

4.尺寸链分析的应用尺寸链分析可以应用于各行业的产品设计和制造过程中,特别适用于高精度和高要求的产品。

通过尺寸链分析,可以找出制约产品尺寸稳定性和精度的关键环节,优化设计和加工工艺,提高产品质量和性能。

1.公差的定义公差是指设计标准中规定的准确尺寸值和允许偏差之间的差值。

在产品设计和制造过程中,由于各种因素的存在,产品的实际尺寸可能会有一定的偏差。

公差的作用就是规定产品的尺寸变化范围,确保产品在设计要求范围内。

2.公差叠加的定义公差叠加是指产品加工和装配过程中的各个部件的公差在装配后的累积效应。

当多个零件装配在一起时,每个零件的公差都会对最终产品尺寸产生影响,这些影响会叠加在一起,导致最终产品的尺寸变化。

3.公差叠加分析的方法公差叠加分析的方法可以分为几何方法和统计方法两种。

几何方法是基于几何学原理,通过计算公差区间的重叠情况,确定最终产品尺寸的变化范围。

统计方法则是通过数学统计的方法,分析各个公差的概率分布和随机变化规律,预测最终产品的尺寸分布情况。

4.公差叠加分析的应用公差叠加分析可以应用于各个行业的产品装配和检测过程中,特别适用于复杂零部件的装配和高精度产品的制造。

通过公差叠加分析,可以评估产品的装配质量和稳定性,优化装配工艺,降低不良品率和维修成本。

三、尺寸链与公差叠加的结合尺寸链分析和公差叠加分析是两个相互关联的工程实践。

尺寸链基础一、基本概念为了保证机器或仪器能顺利的进行装配,并达到预定的工作要求。

要在设计与生产过程中,正确分析和确定各零部件尺寸关系,合理确定构成各有关零部件的几何精度(尺寸公差、形状和位置公差),它们之间的关系需用尺寸链来计算和处理。

1.尺寸链的基本术语与定义尺寸链的定义:在零件加工或机器装配过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。

尺寸链图可见下图。

图1如图1所示零件,其轴向尺寸A0、A1、A2之间也具有封闭性,所组成的尺寸链叫工艺尺寸链。

当尺寸A1、A2一旦确定了,尺寸A0也就得到了,所以A0是加工后间接得到的。

尺寸A0的大小受尺寸A1、A2大小的影响图2如图2所示为轴和孔的装配,间隙S0与孔尺寸S1和轴的尺寸S2也组成封闭图形。

其中S1和S2是直接获得的尺寸,S0是装配后间接获得的尺寸,因此它们构成一个装配尺寸链。

从以上分析,我们可以看出尺寸链具有以下三个特点:1、封闭性:尺寸链必须是由一系列相互连接的尺寸组成的封闭图形。

(至少由三环尺寸组成)。

2、相关性(函数性):尺寸链中的间接尺寸要受到直接获得尺寸的影响,它们彼此关联,互相制约。

3、唯一性:尺寸链中只有一个间接获得的尺寸(即一个封闭环)。

构成尺寸链的各个尺寸称为环。

环封闭环:加工或装配过程中最后自然形成的那个尺寸。

如上图中的A0和S0。

组成环:尺寸链中除封闭环以外的其他环。

根据它们对封闭环影响的不同,又分为增环和减环。

增环:与封闭环同向变动的组成环称为增环,即当该组成环尺寸增大(或减小)而其它组成环不变时,封闭环也随之增大(或减小),如上图中的A1和S1;减环:与封闭环反向变动的组成环称为减环,即当该组成环尺寸增大(或减小)而其他组成环不变时,封闭环的尺寸却随之减小(或增大),如上图中中的A2和S2。

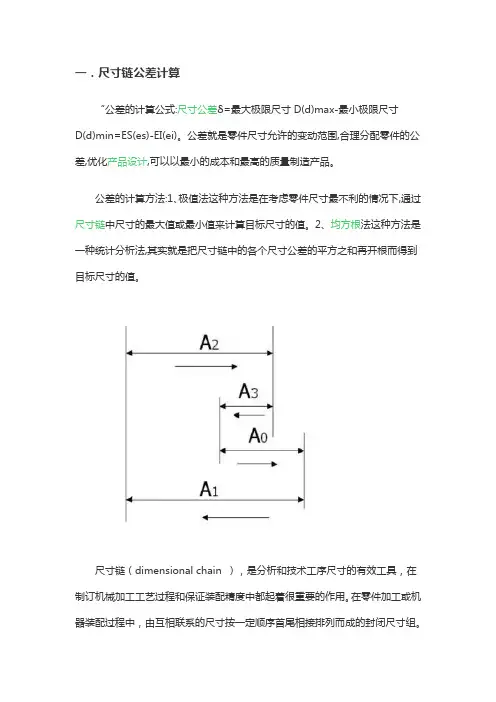

箭头法判断增减环封闭环A0上面按任意指向画一箭头,见下图,沿已定箭头方向在每个组成环符号A1、A2、A3上各画一箭头,使所画各箭头依次彼此头尾相连,组成环中箭头与封闭环箭头方向相同者为减环,相反者为增环。

一.尺寸链公差计算

“公差的计算公式:尺寸公差δ=最大极限尺寸D(d)max-最小极限尺寸

D(d)min=ES(es)-EI(ei)。

公差就是零件尺寸允许的变动范围,合理分配零件的公差,优化产品设计,可以以最小的成本和最高的质量制造产品。

公差的计算方法:1、极值法这种方法是在考虑零件尺寸最不利的情况下,通过尺寸链中尺寸的最大值或最小值来计算目标尺寸的值。

2、均方根法这种方法是一种统计分析法,其实就是把尺寸链中的各个尺寸公差的平方之和再开根而得到目标尺寸的值。

尺寸链(dimensional chain ),是分析和技术工序尺寸的有效工具,在制订机械加工工艺过程和保证装配精度中都起着很重要的作用。

在零件加工或机器装配过程中,由互相联系的尺寸按一定顺序首尾相接排列而成的封闭尺寸组。

组成尺寸链的各个尺寸称为尺寸链的环。

其中,在装配或加工过程最终被间接保证精度的尺寸称为封闭环,其余尺寸称为组成环。

组成环可根据其对封闭环的影响性质分为增环和减环。

若其他尺寸不变,那些本身增大而封闭环也增大的尺寸称为增环,那些本身增大而封闭环减小的尺寸则称为减环。

机械设计基础中的尺寸链与公差分析尺寸链与公差分析在机械设计基础中,尺寸链和公差分析是两个重要的概念,它们对于确保产品的质量和性能起着关键作用。

本文将从尺寸链的概念、尺寸链分析的方法以及公差分析的意义等方面进行阐述。

1. 尺寸链的概念尺寸链是指在机械装配过程中,各个关键部件的尺寸之间的相互关系。

在一个机械系统中,各个部件的尺寸必须满足一定的要求,以确保装配的正确性和工作的稳定性。

尺寸链的建立需要考虑到装配的顺序、尺寸的限制以及功能与效能等因素。

2. 尺寸链分析方法尺寸链分析是为了确定装配过程中各个部件尺寸的控制范围,以保证装配的质量和可靠性。

常用的尺寸链分析方法有以下几种:(1) 结构法:通过建立各部件之间的结构关系,确定各个部件之间的尺寸要求和公差范围。

(2) 功能法:根据产品的功能要求,确定各个部件的尺寸限值,使其满足产品的使用要求。

(3) 统计法:通过对一组相同部件的尺寸进行统计分析,确定其尺寸的均值、极限和公差。

(4) 经验法:根据设计师的实际经验和相关标准规范,确定各个部件的尺寸链。

通过以上方法的综合运用,可以建立合理的尺寸链分析模型,从而确保产品的尺寸控制和装配质量。

3. 公差分析的意义公差分析是为了确定机械系统各个部件的公差,以确保装配的精度和性能。

公差是指在设计和制造过程中,由于种种原因所引起的尺寸和形状上的误差。

公差分析的主要目的是通过确定合适的公差限制,控制装配过程中的误差,从而提高产品的精度和性能。

公差分析的意义主要表现在以下几个方面:(1) 可靠性:通过合理的公差分析,可以减少装配过程中的配合和间隙问题,提高产品的可靠性和稳定性。

(2) 成本控制:合理的公差分析可以避免不必要的尺寸测量和调整,减少生产成本。

(3) 产品质量:公差分析有助于控制产品的尺寸精度,实现产品的一致性和稳定性,提高产品的质量。

(4) 工艺优化:公差分析可以为工艺优化提供依据,有助于改进制造工艺,提高生产效率。

尺寸链介绍及公差设计计算尺寸链是一种用于控制机械零件之间几何形状和位置关系的方法。

它通过对零件尺寸和公差的设计,确保在装配过程中零件能够正确地相互配合。

尺寸链的设计和公差计算是制造工程师和设计师必须掌握的基础知识。

尺寸链的基本原理是依靠零件之间的大小和公差关系,确保装配零件的尺寸和几何要求能够在所规定的公差范围内满足。

尺寸链通常由一个基本尺寸开始,然后通过公差栏或等效公差链来传递给下一个零件。

每个零件的尺寸和公差都要在规定的公差范围内,以确保最终装配的正确性和可靠性。

在进行尺寸链设计时,通常需要考虑以下几个方面:1.组件之间的功能要求:零件尺寸和位置的公差设计应根据组件功能要求进行。

2.尺寸链的传递路径:确定零件之间尺寸和公差链的传递顺序和路径,以确保每个零件在全局公差规定的范围内满足设计要求。

3.具体公差的分配:确定每个零件的具体公差值,以满足设计要求并符合制造可行性。

4.预留公差:在设计尺寸时,应考虑预留公差,以确保到装配过程中零件之间的间隙能够满足组装要求。

5.对于高精度要求的装配,可能需要采用先进的公差设计方法和技术,如最小可测量量形式公差和最小可测量性能公差等。

公差计算是尺寸链设计中的一个重要部分,它涉及确定每个零件的公差范围和公差分配。

公差计算通常遵循以下几个步骤:1.确定功能要求和装配要求:了解零件的功能要求和装配要求,确定关键尺寸和公差。

2.公差分配:将总公差分配给各个尺寸,按照功能要求和装配要求进行权衡。

3.接触关系设计:根据零件之间的接触关系,确定公差范围,以确保装配要求。

4.公差回溯:在分配公差时,需要考虑装配顺序和公差链的传递路径,以确保每个零件在规定的公差范围内满足要求。

5.综合公差计算:根据装配要求和功能要求,进行公差计算,以确定每个零件的公差范围和预先规定的公差。

公差设计计算通常使用统计方法和数学模型,如最小二乘法和蒙特卡洛方法。

此外,还可以使用专门的公差计算软件来进行计算和分析。

尺寸链计算及公差分析简体尺寸链计算及公差分析是指在产品设计和制造过程中,根据产品的尺寸要求和公差要求,进行尺寸链计算和公差分析的过程。

通过尺寸链计算和公差分析,可以保证产品的尺寸和公差要求的合理性,从而提高产品的质量和性能。

1.确定产品的功能要求:在进行尺寸链计算之前,首先需要明确产品的功能要求,包括产品的使用环境、载荷条件等。

这些功能要求将直接影响产品的尺寸和公差要求。

2.确定尺寸分配方案:根据产品的功能要求,确定各个部件的尺寸分配方案。

尺寸分配方案是指在整个产品装配结构中,确定各个部件尺寸的大小关系和变化范围。

3.进行尺寸链计算:根据产品的尺寸分配方案,进行尺寸链计算。

尺寸链计算是根据产品的装配关系,通过数学模型和计算方法,确定产品各个尺寸的相对大小和变化范围。

4.优化尺寸链计算结果:在进行尺寸链计算之后,需要对计算结果进行验证和优化。

如果计算结果不符合要求,需要进行调整,直到满足产品的功能要求和设计目标为止。

公差分析是指根据产品的尺寸要求和功能要求,进行公差分配和公差传递的过程。

公差分析是保证产品质量的重要措施,它通过对产品的公差进行分析和控制,保证产品的尺寸和公差要求的合理性。

公差分析一般包括以下几个步骤:1.确定公差要求:在进行公差分析之前,首先需要明确产品的公差要求,包括尺寸公差、形位公差等。

这些公差要求是产品设计的基础,决定了产品的质量和性能。

2.进行公差分配:根据产品的尺寸要求和功能要求,进行公差分配。

公差分配是确定产品各个部件的公差大小和公差类型的过程。

3.进行公差传递:在进行公差传递时,需要考虑产品的装配关系和公差传递路径。

公差传递是指产品各个部件的公差通过装配关系,传递到最终装配尺寸上的过程。

4.进行公差分析和控制:在进行公差分析之后,需要对公差进行分析和控制。

公差分析是通过数学模型和计算方法,对产品的公差进行分析和预测。

公差控制是通过制定合理的公差规范和工艺要求,保证产品的公差要求的合理性和可控性。

尺寸链计算及公差分析简体一、尺寸链计算1.起始尺寸链:起始尺寸链是从产品装配的第一个操作开始的尺寸链关系。

起始尺寸链通常是由产品的主要定位和安装特征决定的。

2.传递尺寸链:传递尺寸链是在装配过程中零件之间传递尺寸关系的链条。

传递尺寸链可以通过装配顺序和功能要求来确定。

3.终止尺寸链:终止尺寸链是指产品装配的最后一个操作的尺寸链关系。

终止尺寸链通常是与产品的最终功能和外观要求相关的。

在进行尺寸链计算时,需要结合产品的功能要求和装配工艺要求,综合考虑零件之间的尺寸关系。

对于复杂的产品,可以采用图纸、CAD软件以及装配工艺规程等辅助工具进行计算。

二、公差分析公差分析是指确定产品各个零件的公差大小及零件之间的公差相互关系,以保证产品在装配过程中的功能要求和质量要求。

公差分析通常包括以下几个步骤:1.定义公差:根据产品的功能要求和质量要求,确定零件的公差。

公差可以分为两种类型:尺寸公差和形位公差。

尺寸公差是指零件的尺寸允许偏差的范围,包括上偏差和下偏差。

形位公差是指零件的形状和位置允许偏差的范围,包括平行度、圆度、垂直度等。

2.公差链分析:根据产品的装配要求和功能要求,确定零件之间的公差相互关系。

公差链分析可以通过数学模型和软件工具进行。

公差链分析的目的是找出公差传递路径和公差传递条件,以保证产品装配后的功能要求和质量要求。

3.公差配对:在确定了零件的公差和公差链关系后,需要进行公差配对。

公差配对是将合适的公差分配给零件,使得整体装配后的公差满足要求。

公差配对可以通过数学模型、统计方法和试装验证等方式进行。

4.公差控制:在产品设计阶段,需要控制公差的大小和分布。

公差控制是指通过调整零件的尺寸和形位公差,以满足产品的功能和质量要求。

公差控制可以通过优化设计、选择合适的加工工艺和装配工艺等方式进行。