导热油炉参数计算

- 格式:doc

- 大小:25.50 KB

- 文档页数:1

六进口集管强度计算1集管外径Do mm2192纵向焊缝减弱系数ψ13集管取用壁厚δmm 84集管内径Dimm 2035孔桥减弱系数计算孔1与孔2的孔桥减弱系数直径1d1c mm 52直径2d2c mm 52相邻两孔平均直径dae mm52相邻两孔临界节距Sc mm 134.2相邻两孔的节距S mm 104孔桥减弱系数ψ0.56计算壁温td ℃3007许用应力[σ]MPa 998最小减弱系数ψmin 0.59计算壁厚δt mm 2.1910考虑腐蚀减薄的附加壁厚C1mm 0.511考虑工艺减薄的附加厚度C2mm 012负偏差与取用壁厚的百分比值m 12.513考虑负偏差的附加厚度C3mm 0.38414弯管附加厚度C mm 0.88415集管设计壁厚δdc mm 3.07416集管取用厚度δmm 817集管有效厚度δe mm 7.11618圆筒体开孔结构特性系数K 0.14619系数ββe 1.0720材料在20℃的屈服点Re MPa 24521水压试验最高允许压力[P]h MPa 6.932编号序号名称符号单数值七进口集管椭圆封头计算1封头外径Do mm 2192封头壁厚δmm8无纵焊缝先假设,后校核按中径展开的集管开孔示意图Sc=dae+2((Di+δ)x δ)^0.5根据设计S<Sc ,需计算孔桥减弱系数ψ=(s-dae )/S 表4,Td=tm 查 GB/T16507.2表5δt=PxDo/(2ψmin [σ]+P)按13.3条附录C.2.3,按13.5.2条C3=(δt+C1+C2)m/(100-C=C1+C2+C3δdc=δt+C δe=δ-C P(Do-2δe )/((2[σ]-P)δe)K≤0.4,开孔不必补强β=Do/(Do-2δe )查 GB/T16507.2表50.45ψminRe(βe 2-1)/βe 2常州能源设备总厂有限公司受压元件强度计算书计算公式及数字来源设计水压试验压力取1.05MPa采用φ219x8(20 GB3087)的钢管作为进口集管3封头内径Di mm 2034计算壁温td ℃3005封头内高度hi mm 576最小减弱系数ψmin 17许用应力[σ]MPa 1088封头结构形状系数ks 0.8629计算壁厚δt mm 0.81410考虑腐蚀减薄的附加壁厚C1mm 0.511考虑工艺减薄的附加厚度C2mm 0.13113考虑负偏差的附加厚度C3mm 0.314弯管附加厚度C mm 0.93115集管设计壁厚δdc mm 1.74516炉管取用厚度δmm817集管有效厚度δe mm 7.0618系数ββe 1.06919材料在20℃的屈服点Re MPa 24520水压试验最高允许压力[P]h MPa 10.49八出口集管强度计算1集管外径Do mm 2732纵向焊缝减弱系数ψ13集管取用壁厚δmm 104集管内径Di mm 2535孔桥减弱系数计算编号序号名称符号单数值孔1与孔2的孔桥减弱系数直径1d1c mm 110直径2d2c mm 110相邻两孔平均直径dae1mm110相邻两孔临界节距Sc mm 212.6相邻两孔的节距S1mm 300直径2d3c mm 34相邻两孔平均直径dae2mm72Di=Do-2δTd=tmJB/T 4746-2002,P41无拼缝、开孔查 GB/T16507.2表2Ks=[2+(Di/2hi)2]/6δt=ksPxDi/(2ψmin[σ]-P)按13.3条附录C.2.7,0.1(δt+C1)按13.5.1条C=C1+C2+C3δdc=δt+C δe=δ-Cβ=Do/(Do-2δe )查 GB/T16507.2表50.9ψminRe(βe 2-1)/[(2+βe 3设计水压试验压力取1.05MPa进口集管封头采用EHB219x8(6) JB/T4746 (材质为Q245R GB713)无纵焊缝先假设,后校核按中径展开的集管开孔示意图常州能源设备总厂有限公司受压元件强度计算书计算公式及数字来源Sc=dae1+2((Di+δ)x δ)^0.5根据设计Sc<S1不需计算孔桥减弱系数。

6t的导热油锅炉导热油用量-回复导热油锅炉是一种使用导热油作为传热介质的热能设备,在许多工业领域都得到了广泛应用。

导热油在锅炉中的使用量是一个重要的参数,它直接影响着锅炉的热效率和运行成本。

本文将详细介绍6t导热油锅炉导热油的使用量的计算方法。

首先要明确的是,导热油的使用量与锅炉的功率和工作时间有关。

6t导热油锅炉指的是锅炉的额定功率为6吨,即每小时消耗导热油6吨。

导热油的使用量可以通过以下公式计算:导热油的使用量(吨/小时)= 锅炉功率(吨/小时)/ 热效率()热效率是指导热锅炉将燃料的能量转化为导热油的能量的比例,通常在80至90之间。

因此,在计算导热油的使用量时,我们可以使用一个合理的预估值,如85。

这样就可以计算出锅炉每小时所需的导热油的准确数量。

例如,我们有一台额定功率为6吨的导热油锅炉,热效率为85。

根据上述公式,我们可以计算出每小时所需的导热油的使用量:导热油的使用量(吨/小时)= 6吨/小时/ 85 = 7.06吨/小时因此,这台6t导热油锅炉每小时消耗大约7.06吨的导热油。

需要注意的是,导热油锅炉在运行过程中可能会有一些热量损失,如锅炉本身的散热和管道的传热损失等。

因此,为了确保锅炉的正常运行,应该在计算导热油使用量时考虑到这些潜在的热量损失。

经验上,通常需要增加10至15的余量。

假设我们在上述的计算中加入15的余量,那么实际每小时所需的导热油的使用量为:实际导热油的使用量(吨/小时)= 7.06吨/小时+ 15 = 8.13吨/小时因此,为了确保6t导热油锅炉正常运行,每小时需要准备大约8.13吨的导热油。

在锅炉的实际使用过程中,用户还应考虑到导热油的补充和更换。

导热油具有一定的使用寿命,一般需要定期检查和更换。

在使用过程中,需要根据实际情况增加合适的数量。

综上所述,我们通过简单的计算方法可以得出6t导热油锅炉每小时所需的导热油的使用量为8.13吨左右。

然而,具体的使用量还需要根据实际的运行情况和需求来进行调整和优化。

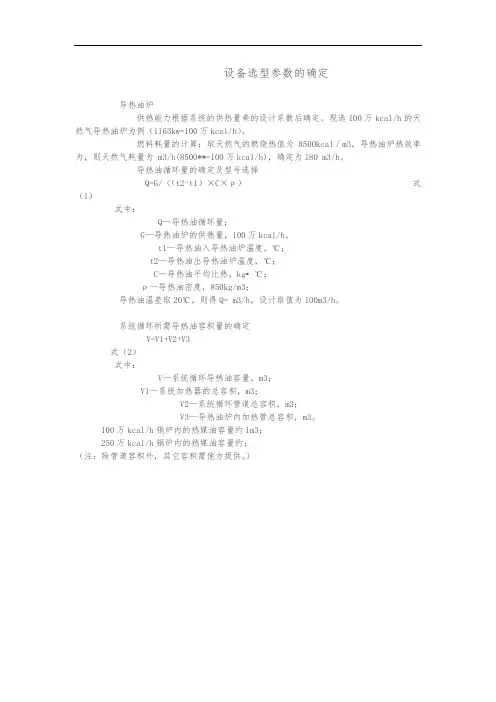

设备选型参数的确定

导热油炉

供热能力根据系统的供热量乘的设计系数后确定。

现选100万kcal/h的天然气导热油炉为例(1163kw=100万kcal/h)。

燃料耗量的计算:取天然气的燃烧热值为8500kcal/m3,导热油炉热效率为,则天然气耗量为 m3/h(8500**=100万kcal/h),确定为180 m3/h。

导热油循环量的确定及型号选择

Q=G/((t2-t1)×C×ρ)式(1)

式中:

Q—导热油循环量;

G—导热油炉的供热量,100万kcal/h。

t1—导热油入导热油炉温度,℃;

t2—导热油出导热油炉温度,℃;

C—导热油平均比热,kg•℃;

ρ—导热油密度,850kg/m3;

导热油温差取20℃,则得Q= m3/h,设计取值为100m3/h。

系统循环所需导热油容积量的确定

V=V1+V2+V3

式(2)

式中:

V—系统循环导热油容量,m3;

V1—系统加热器的总容积,m3;

V2—系统循环管道总容积,m3;

V3—导热油炉内加热管总容积,m3。

100万kcal/h锅炉内的热媒油容量约1m3;

250万kcal/h锅炉内的热媒油容量约;

(注:除管道容积外,其它容积需他方提供。

)。

KW导热油炉系统技术参数

1.炉体功率:炉体功率是指导热油炉的加热功率,通常以千瓦(KW)

为单位。

炉体功率的大小决定了系统的加热速度和加热效果,一般来说,

功率越大,加热速度越快。

2.导热油流量:导热油流量是指导热油炉系统中导热油的流动速度,

通常以升/小时为单位。

导热油流量的大小与系统的加热效果有关,流量

越大,加热效果越好,但同时也需要更大的循环泵功率。

3.循环泵功率:循环泵功率是指导热油炉系统中循环泵的功率,通常

以千瓦(KW)为单位。

循环泵的功率大小与导热油的流量和系统的管道阻

力有关,功率越大,泵的扬程越高,可以克服更大的阻力,保证导热油的

流动。

4.最高使用温度:最高使用温度是指导热油炉系统可以达到的最高温度。

不同的导热油具有不同的最高使用温度,一般来说,高温导热油具有

较高的最高使用温度。

5.热负荷:热负荷是指导热油炉系统需要提供的热能量,通常以千瓦(KW)为单位。

热负荷的大小与被加热物料的质量和需要升温的温度差有关,一般来说,热负荷越大,需要更大功率的导热油炉。

6.热效率:热效率是指导热油炉系统将电能或燃料的化学能转化为热

能的效率,通常以百分比(%)表示。

热效率的大小与导热油炉的设计和

运行状态有关,一般来说,热效率越高,系统的能源利用率越高。

7.控制方式:控制方式是指导热油炉系统的工作方式,包括手动控制、自动控制和远程控制等。

不同的控制方式适用于不同的工况和操作要求,

可以根据实际情况选择合适的控制方式。

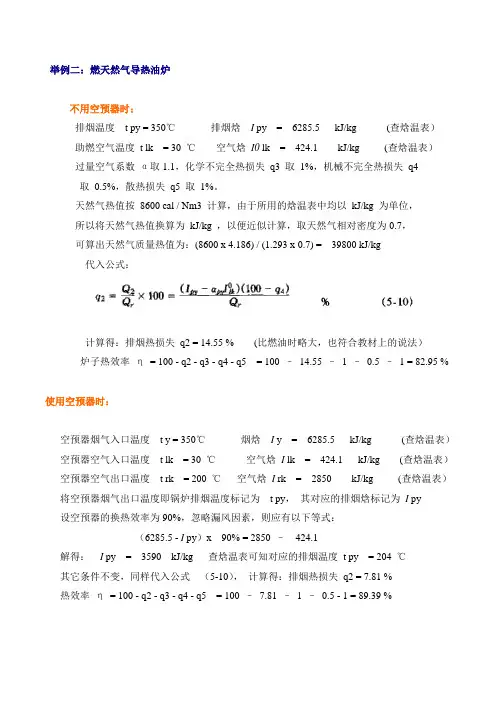

举例二:燃天然气导热油炉不用空预器时:排烟温度t py = 350℃排烟焓I py = 6285.5 kJ/kg (查焓温表)助燃空气温度t lk = 30 ℃空气焓I0 lk = 424.1 kJ/kg (查焓温表)过量空气系数α取1.1,化学不完全热损失q3 取1%,机械不完全热损失q4取0.5%,散热损失q5 取1%。

天然气热值按8600 cal / Nm3 计算,由于所用的焓温表中均以kJ/kg 为单位,所以将天然气热值换算为kJ/kg ,以便近似计算,取天然气相对密度为0.7,可算出天然气质量热值为:(8600 x 4.186) / (1.293 x 0.7) = 39800 kJ/kg代入公式:计算得:排烟热损失q2 = 14.55 % (比燃油时略大,也符合教材上的说法)炉子热效率η= 100 - q2 - q3 - q4 - q5 = 100 –14.55 –1 –0.5 –1 = 82.95 % 使用空预器时:空预器烟气入口温度t y = 350℃烟焓I y = 6285.5 kJ/kg (查焓温表)空预器空气入口温度t lk = 30 ℃空气焓I lk = 424.1 kJ/kg (查焓温表)空预器空气出口温度t rk = 200 ℃空气焓I rk = 2850 kJ/kg (查焓温表)将空预器烟气出口温度即锅炉排烟温度标记为t py,其对应的排烟焓标记为I py设空预器的换热效率为90%,忽略漏风因素,则应有以下等式:(6285.5 - I py)x 90% = 2850 –424.1解得:I py = 3590 kJ/kg 查焓温表可知对应的排烟温度t py = 204 ℃其它条件不变,同样代入公式(5-10),计算得:排烟热损失q2 = 7.81 %热效率η= 100 - q2 - q3 - q4 - q5 = 100 –7.81 –1 –0.5 - 1 = 89.39 %这个效率实际上是(炉子+ 空预器)这个系统的热效率热效率提高了89.39 - 82.75 = 6.64 个百分点1、以600 万kcal/h 的燃天然气导热油炉为例,热效率为82.75% 时,耗气量为:600 x 104 x 4.186/ 82.75% / 39800 = 763 kg/h 热效率为89.39% 时,耗气量为:600 x 104 x 4.186/ 89.39% / 39800 = 706 kg/h 按平均每天满负荷运行时间为10 小时,则平均一年节约燃料费用为:(763-706)x 10 x 365 = 20.8 x 104 kg/年换算成体积为20.8 x 104 /(1.293 x 0.7) = 23 x 104 Nm3/年天然气价格按5 元/ Nm3 计算,则一年节约费用115 万元/年2、一次性投资增加的费用(1)采用热风型分体式燃气燃烧机,本体+ 鼓风机的成本约31 万元;(2)换热器成本增加约20 万元(估计);(3)施工费用增加10 万元(估计);3、运行电费的增加由于增加了空预器,风道阻力增加,有可能鼓风机马达功率略有增加,假设增加了10 kw, 电费以1.0 元/kwh计算,则一年的运行电费增加:10 x 10 x 365 x 1.0 = 3.65 万元一次性投资所增加费用回收期为:(31 + 20 + 10 + 3.65)/ 115 = 0.56 年(7个月)。

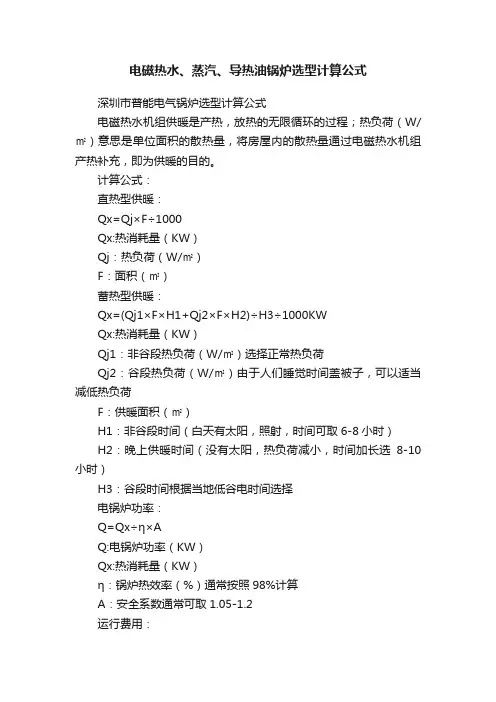

电磁热水、蒸汽、导热油锅炉选型计算公式深圳市普能电气锅炉选型计算公式电磁热水机组供暖是产热,放热的无限循环的过程;热负荷(W/㎡)意思是单位面积的散热量,将房屋内的散热量通过电磁热水机组产热补充,即为供暖的目的。

计算公式:直热型供暖:Qx=Qj×F÷1000Qx:热消耗量(KW)Qj:热负荷(W/㎡)F:面积(㎡)蓄热型供暖:Qx=(Qj1×F×H1+Qj2×F×H2)÷H3÷1000KWQx:热消耗量(KW)Qj1:非谷段热负荷(W/㎡)选择正常热负荷Qj2:谷段热负荷(W/㎡)由于人们睡觉时间盖被子,可以适当减低热负荷F:供暖面积(㎡)H1:非谷段时间(白天有太阳,照射,时间可取6-8小时)H2:晚上供暖时间(没有太阳,热负荷减小,时间加长选8-10小时)H3:谷段时间根据当地低谷电时间选择电锅炉功率:Q=Qx÷η×AQ:电锅炉功率(KW)Qx:热消耗量(KW)η:锅炉热效率(%)通常按照98%计算A:安全系数通常可取1.05-1.2运行费用:S=Q×h×D×B×J÷FQ:电锅炉功率(KW)J:当地电价(元/KWH)S:运行费用(一冬天以平方取暖费用)h:单天运行时间(小时)D:供暖天数(天)B:运行系数(通常取0.6)F:供暖面积(㎡)直供计算:1000㎡房屋保温效果良好,热负荷60W/㎡,当地电价0.5元/KWh,供暖时间120天。

耗热量:Qx=60W/㎡×1000㎡÷1000KW=60KW电锅炉功率选择:Q=60KW÷0.98×1.05=64.2KW;即选择70KW运行费用:S=70KW×8h×120d×0.6×0.5÷1000㎡=20.16元/平方·冬季蓄能计算:1000㎡房屋保温效果良好,热负荷60W/㎡,当地谷电价0.3元/KWh,谷电时间为8小时,供暖时间120天。

循环流化床导热油炉设计参数的分析与计算循环流化床导热油炉作为有效的传热装置,在工业生产中应用较广。

它具有体积小、热效率高、安全稳定、可靠性高等优点,被广泛应用于炼油、电站、化工、金属冶炼等领域。

本文针对循环流化床导热油炉的设计参数进行分析计算,提出合理的导热油炉设计方案。

首先,本文以比较高的热效率将循环流化床导热油炉的设计参数计算给出。

首先要计算油炉的理论燃烧比例,依据弹性力学原理,油炉燃烧比例可按如下公式表示:η=1/[1/(1-ε)+O/C],其中η为理

论燃烧比例,O是导热油炉的氧化比,C为碳比,ε为涡轮定子比率。

其次,本文将重点放在循环流化床导热油炉的热容比上,将循环流化床上空间中空隙率、质量流量比、油温输入、油温输出及油温的改变率等相关参数进行分析计算,并给出了合理的热容比,以保证导热油炉的正常稳定运行。

此外,本文给出了循环流化床导热油炉的冷却水流量的计算公式,该公式可以准确地计算出冷却水流量,使循环流化床导热油炉的热效率得到尽可能高的提高,保证了循环流化床导热油炉的正常运行。

最后,本文以有限元法分析导热油炉在炉膛内的流动状态和温度场,为进一步提高热效率提供了有效的数据支持。

以上为关于循环流化床导热油炉设计参数分析与计算,本文提出了合理的油炉设计方案,可为后续的技术开发和实际运行提供有效的参考。

- 1 -。

导热油炉如何选型在生产过程中导热油炉都要带有一定的配套设备,那么配套设备就成为导热油炉选型的一个关键因素。

配套设备厂家对自己的产品都很了解,知道自己设备的各个参数,因此,尤其对于新建厂的客户来说,听取配套设备厂家的建议,就非常重要了。

总而言之,就是新建厂的客户,可以参考厂家提供的导热油炉型号来选择合适的产品。

此其一。

其二,如果是以导热油炉替代蒸汽锅炉的用户,这个就比较好解决了。

导热油炉和蒸汽锅炉之间具有一定的换算关系,700KW=1T/H。

看原来用多大的蒸汽锅炉,直接换算为导热油炉就可以了,我公司生产的导热油炉是经过革新设计的第三代产品,荣获国家专利,采用新型的节能导热油炉替代蒸汽锅炉,可以节约成本,提高生产效率,是我们生产的好帮手。

其三,客户是新建厂家,配套设备厂家也不能提供合理的建议,这是最为麻烦的事情。

遇到这种情况我们怎么办呢?没关系,你是新建厂不了解是吧?但你总有同行吧。

每种产品不可能只有一个厂家。

而我国有个形势,一般来说,生产同类型产品的容易扎堆。

自己没有经验,我们可以借鉴别人的吧。

当我们面临第三种情况时,可以根据同行业的使用情况,来推断我们应该选用多大的导热油炉。

这也是经验之谈。

最后,也是一个比较科学的方法来对导热油炉选型,那就是根据用热设备热量的需求量来判断导热油炉的型号。

导热油炉热量计算具有一定的公式,如下:KCAL=0.65*Q*850*(T1-T2)0.65:单位导热油炉升高1度需要的热量(大卡);Q:介质的循环量;850:介质的比重;T1:出油口温度;T2:进油口温度;通过这个公式我们可以计算出导热油炉所需要的热量,从而转换为合适的炉型。

但是有时参数并不好得到,我们只有通过经验来判断了。

精苯生产蒸汽加热改导热油加热实践莱芜钢铁股份有限公司焦化厂(简称莱钢焦化厂)精苯车间生产所需蒸汽全部由莱钢动力部供给,制约程度很大,蒸汽压力一般都在0.4MPa以下。

而精苯车间生产所需蒸汽压力必须在0.7MPa以上,因此蒸汽供应严重不足,精苯生产很难进行,直接影响了莱钢焦化厂的经济效益。

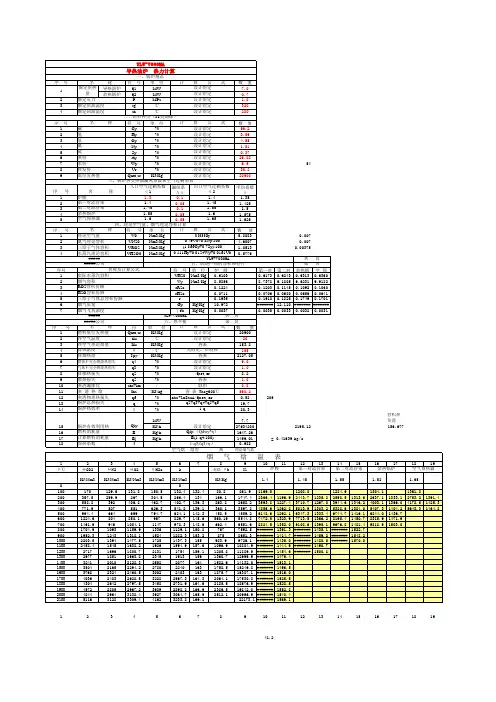

序 号符 号单 位数 值导热油炉Q1MW 7.0余热锅炉Q2MW 0.72P MPa 1.03tg ℃3204th ℃280序 号符 号单 位数 值1Cy %56.22Hy % 3.593Oy % 4.554Ny % 1.515Sy %0.376Ay %26.887Wy % 6.9548Vr %35.89Qnet,ar KJ/Kg 20900漏风系数平均系数Δαα10.1 1.3520.05 1.42530.1 1.540.05 1.57550.05 1.625序 号符 号单 位数 值1V0Nm3/Kg 5.80830.0072VN20Nm3/Kg 4.60070.0073VRO2Nm3/Kg 1.05130.003754VH2O0Nm3/Kg 0.5776序号符 号单 位炉 膛第一对流第二对流余热锅炉空 预 器1VH20Nm3/Kg 0.61030.61730.62430.63130.63602Vy Nm3/Kg 8.58568.73789.18059.62319.91823rR2o 0.12240.12030.11450.10920.10604rH2o 0.07110.07060.06800.06560.06415r 0.19350.19100.18250.17490.17016Gy Kg/Kg 10.972#######12.110##############7γfh Kg/Kg 0.00370.00350.00330.00320.0031序 号符 号单 位数 值1Qnet,ar KJ/Kg 209002tlk ℃203Ilk KJ/Kg 153.84θ℃1555Ipy KJ/Kg 2127.056q4%9.07q3% 1.08q2%8.29q5% 1.010ahz+lm /0.811Ihz KJ/kg 560.212q6%0.5820913q %19.714η%80.3MW 7.7容积热负荷KJ/h 276342002195.12156.67716B Kg/h 1647.2617Bj Kg/h 1499.01=0.41639kg/s18ψ0.988空气焓焓差灰理论烟气焓12345678910111213141516171819θ℃ΘCO2ΘN2ΘO2θH2o 空气焓θk灰焓 θh理论烟气焓IlKJ/Nm3KJ/Nm3KJ/Nm3KJ/Nm3KJ/Nm3KJ/Kg1.41.45 1.55 1.58 1.6500100170129.6131.8150.5132.4132.480.8861.91169.51208.01284.91304.11361.8200357.5259.9267304.5266.4134169.11747.42366.41196.92443.71235.82598.51313.62637.11333.12753.21391.4300558.8392406.8462.7402.7136.3263.82658.23593.81227.43710.71267.03944.61346.24003.11366.04178.51425.3400771.9527551626.3541.8139.1360.13597.84856.61262.85013.91303.25328.61384.05407.31404.25643.31464.8500994.4664699794.7684.1142.3458.54559.26148.61292.16347.31333.46744.71416.16844.01436.76001224.6804850.1967829.7145.6560.195544.87472.51323.97713.51366.28195.41450.78315.91471.97001461.99461004.11147978.3148.6662.46551.68824.51352.09108.61395.19676.81481.49818.91503.08001704.910931159.913361129.1150.87677592.5#######1391.3#######1435.1#######1522.79001952.312431318.115241282.3153.28758651.3#######1414.7#######1459.2#######1548.210002203.513941477.517251437.3155983.99726.1#######1435.0#######1480.0#######1570.011002458.415451638.219261594.9157.61096.910804.9#######1444.9#######1490.71200271716961800.721311754159.11205.811889.9#######1454.6#######1500.81300297718511963.8234519131591360.712999.9#######1479.41400324120102128.3255820771641582.614132.0#######1513.11500350421652294.2278022401631758.515249.8#######1496.51600376823242460.5300224031631875.716387.1#######1516.01700403624832628.532282567.3164.32064.117530.8#######1525.51800430426422797.534582731.9164.62185.518676.9#######1528.51900457228052967.236892898.8166.92386.519842.0#######1552.82000484429643138.439273064.7165.92512.120996.9#######1540.42100511631283309.441623233.8169.122173.1#######1569.11234567891011121314151617181941.2名 称锅炉有效利用热设计给定额定供热量Qly 15锅炉结构计算一、炉膛结构特性计算烟 气 焓 温 表炉膛第一对流管束第二对流管束余热锅炉空气预热器燃料消耗量Qly/(Qdwy*η)计算燃料消耗量B(1-q4/100)保热系数1-q5/(q5+η)灰渣物理热损失ahz+lmIhzA/Qnet,ar 锅炉总热损失q2+q3+q4+q5+q6锅炉热效率1-q 散热损失查表灰渣漏煤比取用灰 渣 热 焓查 表 Thz=600℃固体不完全燃烧热损失设计给定气体不完全燃烧热损失设计给定排烟热损失(Ipy-αpyIlk)*(100-q4)/Qnet,ar 冷空气理论焓值查表排烟温度先假定,后校核排烟热焓查表名 称计 算 公 式燃料低位发热值设计给定冷空气温度设计给定烟气质量烟气飞灰浓度#####YLW-7000MA 共 页#####公司六、热平衡第 页名称及计算公式实际水蒸汽容积烟气容积RO2容积份额 H2O 容积份额 三原子气体总容积份额水蒸汽理论容积0.111Hy+0.0124Wy+0.0161V0#####YLW-7000MA 共 页#####公司五、燃烧产物的容积和特性第 页理论空气量0.0889(Cy+0.375Sy)+0.265Hy-0.0333Oy 氮气理论容积0.79V0+0.8Ny/100三原子气体容积(1.866Cy+0.7Sy)/100空气预热器 1.6 1.65四、理论空气量、烟气理论容积计算名 称计 算 公 式第二对流管束 1.45 1.55余热锅炉 1.55 1.6炉膛 1.3 1.4第一对流管束 1.4 1.45低位发热值设计给定三、锅炉各受热面漏风系数和空气过剩系数入口空气过剩系数出口空气过剩系数α1α2序 号灰份设计给定水份设计给定挥发份设计给定氧设计给定氮设计给定硫设计给定二、燃料种类(II类烟煤)名 称计 算 公 式碳设计给定氢设计给定设计给定额定压力设计给定额定供油温度设计给定额定回油温度设计给定YLW-7000MA 导热油炉 热力计算一、锅炉规范名 称计 算 公 式设计给定1序号符号单位数 值14.5152.210.6480.4161.91.572L1m 12.093L2m 12.264F2㎡L1* 3.026(炉膛宽度)36.584345F3㎡L2*2.3(炉排宽度)28.1986A ㎡107.3023B ㎡27.7F ㎡135.00237V m³61.048FLP ㎡11.72单侧墙面积F11二、辐射面积计算辐射面积包含两部分:方盘管和棚管,如图4图3、 炉膛内不贴壁面的双面曝光辐射面图炉膛容积一二区面积)*炉膛宽+(三四五六区面积)*炉排炉排有效面积5.098*2.3炉膛壁面面积2*F1+F2+F3双面曝光辐射面面积见图3 2*12*0.108*10.7 炉膛包覆面积A+B 上体边界长度见图2炉排边界长度见图2上体前、后、顶墙面积炉排前、后、顶墙面积四区:(1.115+0.239)*0.614/2=四区面积五区:1.7*1.115=1.9五区面积底座侧面积六区:(0.839+0.38)*2.575/2=1六区面积 4.53421.26一区面积上体侧面积二区:(5+4.161)*0.482/2=2.21二区面积16.725三区:2.575*0.503/2=0.648三区面积图2、 锅炉上体炉膛边界和炉排边界长度图名 称计 算 公 式一区:5*2.903=14.515㎡图1 、炉膛横截面结构图序号符号单位数 值1Ff1㎡38.542Ff2㎡27.73Fd ㎡10.54Hy ㎡76.74序号符号单位数 值1d m 0.0382S1m 0.0633S2m 0.10564n1155n2126L1m 42.37L2m 41.958B m 3.1039Hh1㎡150.886710Hh2㎡120.709411F1㎡ 1.0860512F2㎡0.85332513Dd m 0.046序号符号单位数 值1d m 0.0512δm 0.00153S1m 0.0854S2m 0.0665n 3086L m 0.9257n1228n2149F1㎡0.55710F2㎡0.47211H ㎡45.65序 号符 号单 位数 值1V m361.042F m2135.03Hy m276.744FLP m211.725ρ0.106ζ0.657ψpj 0.658S m1.6289α1.4辐射有效层厚度3.6V/F 炉膛出口过量空气系数设计给定炉排面与炉墙面之比FLP/(F-FLP)灰污系数受热面结构包括贴墙油冷壁和双面曝光油冷壁,取平均值平均热有效性系数炉膛包覆面积设计给定有效辐射受热面积设计给定炉排面积设计给定#####公司七、炉膛热力计算书第 页名 称计 算 公 式炉膛容积设计给定空气流通截面积(S1-d)*(n1+1)*L 空预器受热面积3.142*d*L*n #####YLW-7000MA 共 页空气冲刷排数横向排数烟气流通截面积n*3.142(d-2δ)^2/4纵向节距烟管根数烟管长度烟管直径壁厚横向节距图6、空预器结构图名 称计 算 公 式当量直径4*F1/(2(S1-d+B)n1)四、空预器结构特性计算第二对流面积3.142*0.038*(42.3+41.95)*12第一对流流通截面积(0.063-0.038)*14*3.103第二对流流通截面积(0.063-0.038)*11*3.103蛇形管Ⅱ展开长度对流区宽度 3.063+0.04第一对流面积 3.142*0.038*(42.3+41.95)*15第一对流排数第二对流排数蛇形管Ⅰ展开长度管径横向节距纵向节距 2.852/27图5、对流受热面结构图名 称计 算 公 式三、对流结构特性计算第一对流和第二对流以中间的隔烟板为界,如图5所示棚管有效面积4.96*2.97*0.71(角系数)有效辐射面积Ff+Fp+Fd 名 称计 算 公 式方盘管贴壁部分有效面积15.382*0.432*5.8方盘管双面曝光部分面积2*12*0.108*10.7图4、方盘管结构图方盘管受热面积包含:单面曝光贴壁部分(图4中实线)+双面曝光部分(图4中虚线)αfh0.15POWER(I31*I17,2/3)查图C13查图C18表8-10.465查图C13查图C18表8-1余热锅炉热量MW0.69648.65和炉膛计算时选用的热空气温度比较间距s207直径d108。

关于该设备的价位具体要看使用多大吨位,也就是每小时的导热油加热温度及用量了,还要根据企业的实际使用方案,价位基本上在几千元至几万元不等。

关于燃气导热油炉的耗气量:

燃气锅炉的耗气量大小,其主要是与两个方面有关,一是锅炉负荷,二是锅炉热效率。

以下主要介绍一下10吨燃气锅炉耗气量。

燃气导热油锅炉每小时耗气量计算公式:锅炉出力÷燃料热值÷锅炉热效率=每小时天然气耗气量

以10t/h燃气导热油锅炉为例(即10×60=600万大卡),若天然气热值按8500大卡计算(不同地区天然气品质不同,热值也不同),设计效率按98%计算,那么10吨天然气锅炉运行1小时需要的气量=600*10000/8500/0.98=720.29m3/h

备注:实际运行中的锅炉,运行负荷不同,压力不同,司炉工的操作方式不一,因此锅炉的耗气量不能一概而论。

关于燃气导热油锅炉参数型号:

导热油锅炉分为四个系列YQW系列燃油/燃气卧式导热油锅炉、YQL系列燃油/燃气立式导热油锅炉、YLW系列燃煤(生物质)卧式导热油锅炉以及RYQ系列熔盐炉,被广泛应用于石油、化工、化纤、制药、纺织印染、轻工、建材、木材加工、食品、筑路沥青加温等需要高温供热的工业领域。

其中燃气导热油锅炉可适应天然气、沼气等多种燃料;采用独具匠心的工艺技术,高效节能,熬油时间短;同时量身定制的烟气余热回收系统可大化热能利用率,使得热效率较常规导热油锅炉普遍高5~15%以上。

导热油炉参数计算

设备选型参数的确定

2.1 导热油炉

2.1.1 供热能力根据系统的供热量乘1.2的设计系数后确定。

现选100万kcal/h的天然气导热油炉为例(1163kw=100万kcal/h)。

2.1.2 燃料耗量的计算:取天然气的燃烧热值为8500kcal/m3,导热油炉热效率为0.75,则天然气耗量为156.9 m3/h(8500*156.9*0.75=100万kcal/h),确定为180 m3/h。

2.1.3 导热油循环量的确定及型号选择

Q=G/((t2-t1)×C×ρ)式(1)

式中:

Q—导热油循环量;

G—导热油炉的供热量,100万kcal/h。

t1—导热油入导热油炉温度,℃;

t2—导热油出导热油炉温度,℃;

C—导热油平均比热,0.6kcal/kg?℃;

ρ—导热油密度,850kg/m3;

导热油温差取20℃,则得Q=97.5 m3/h,设计取值为100m3/h。

2.2 系统循环所需导热油容积量的确定

V=V1+V2+V3 式(2)

式中:

V—系统循环导热油容量,m3;

V1—系统加热器的总容积,m3;

V2—系统循环管道总容积,m3;

V3—导热油炉内加热管总容积,m3。

100万kcal/h锅炉内的热媒油容量约1m3;

250万kcal/h锅炉内的热媒油容量约3.5m3;

(注:除管道容积外,其它容积需他方提供。

)。

导热油锅炉、导热油炉功率换算方法导热油炉、导热油锅炉的功率也就是锅炉每小时产生的热量。

热水锅炉功率用MW(1MW=1000kW)或万大卡/小时(万kcal/h)表示。

蒸汽锅炉的功率又称蒸发量,就是每小时把水变成蒸汽的量:吨/小时(T/h)或公斤/小时(kg/h)。

当然也可以用MW或kW表示。

在我国,蒸发量与功率的对应关系是:1T/h=1000kg/h==720kW=60万kcal/h=600Mcal/h。

功率的单位还有马力(Hp)和锅炉马力(BHp)。

1Hp = , 1BHp =欧美蒸汽锅炉蒸发量标示中常注有:“at 212 ”字样,是说它的蒸发量是指212华氏度的水蒸发为212华氏度的蒸汽量,也就是100℃的水蒸发为100℃的蒸汽量。

这样1kg蒸发量相当于540kcal热量,我们把它称作“当量蒸发量”,即: 1T/h = 54万kcal/h。

由此还可推算出,锅炉马力与“当量蒸发量”的关系为: 1BHp = h。

1、锅炉蒸发量与锅炉热效率1吨/时(t/h)≈60×104千卡(大卡)/时(kcal/h)≈兆瓦(MW)≈720K千瓦(KW)2、锅炉蒸发量与锅炉马力1吨/时(t/h)≈锅炉马力(BHP)3、锅炉压力工程单位与国际计量单位1兆帕(Mpa)≈10公斤力/厘米2 (kgf/cm2)4、兆帕与帕1兆帕(Mpa)=106帕(pa)1帕(pa)=(毫巴)≈10-5公斤力/厘米2(工程大气压)(kgf/cm2)1帕(pa)≈毫米水柱(mmH2O)5、力与重力1公斤力(kgf)=牛顿(N)6、热量1千卡(大卡)(kcal)=千焦(KJ)7、体(容)积1立方米(m3)=1000升(L)1升(L)=1000毫升(ML)一台10吨蒸汽锅炉,要求蒸汽供给压力1Mpa,锅炉热效率75%,所用煤低发热量5500大卡,一吨煤能产多少汽1MPa蒸汽热焓:kg耗用煤:5500/75%=一吨煤产蒸汽:1/*1000=6211kg=吨1千卡=1大卡1卡=焦耳,1千卡=千焦耳(kJ)。

循环流化床导热油炉设计参数的分析与计算摘要:循环流化床导热油炉是一种采用流化床传热特性而设计制造的热油炉,其根据特定应用需求,设计参数的定值直接影响着热油炉的性能。

本文以热油炉的能量传递系统为例,通过系统建模的建模,运用数值计算的方法,对热油炉设计参数的影响进行了分析,计算出最佳设计参数定值。

关键词:循环流化床导热油炉;设计参数;能量传递系统;建模;数值计算1.言循环流化床导热油炉是一种采用流化床传热特性而设计制造的热油炉系统,通过在比较低的加热温度下将热载体(油)流化,达到较高的传热率和抗热震效果,可以符合相对复杂的工况要求,已成为技术发展趋势。

循环流化床导热油炉设计参数的定值,直接影响着热油炉的性能,因此确定最佳的设计参数定值是成功的关键。

2.本原理循环流化床导热油炉是一种由油循环管组成的换热器和加热元件组成的热载体系统。

它以热油为工作介质,热载体配以加热元件,将由外界供热的热力传递给热油。

热油在换热器内利用流化床的传热特性,将热力传递给室内的气体,从而实现能量的传递。

3.油炉模型为了更准确地分析热油炉的能量传递系统,需要采用数值计算的方法对其进行建模。

以单支热油管为例,在给定热油管长度、外径、壁厚等参数的情况下,通过热传输方程可计算出热油管热下降及热通量,建立热油管能量传递系统模型。

4.果分析(1)热油炉性能指标影响分析:对于指定的热油管尺寸及热源温度,通过数值计算分析热油管的热通量和热下降的参数,得出热通量和热下降的变化趋势,从而确定热油炉热油管尺寸的最佳选择。

(2)换热器设计参数影响分析:对换热器的设计参数进行分析,从而确定最佳的换热器尺寸,传热特性和热油管数量等设计参数,同时确保换热器充分利用热源能量,提高整个能量传递系统的效率。

5.论本文以热油炉的能量传递系统为例,利用建模的方式,运用数值计算的方法,对热油炉的设计参数进行了分析,计算出最佳设计参数定值,为循环流化床导热油炉的设计提供参考依据。

6t的导热油锅炉导热油用量【原创实用版】目录一、导热油锅炉概述二、6t 的导热油锅炉导热油用量的计算方法三、实际应用中的导热油用量四、导热油锅炉的维护和注意事项正文一、导热油锅炉概述导热油锅炉是一种利用导热油作为热媒介,将燃料燃烧产生的热量传递给锅炉本体,从而实现高温高压蒸汽生成的设备。

导热油锅炉具有热效率高、节能环保、操作简便等优点,广泛应用于化工、石油、冶金、纺织等产业领域。

二、6t 的导热油锅炉导热油用量的计算方法在计算 6t 的导热油锅炉导热油用量时,需要知道锅炉的蒸汽产量和蒸汽温度。

根据热量守恒原理,燃料燃烧产生的热量应该等于导热油吸收的热量,而导热油吸收的热量又等于生成的蒸汽热量。

因此,我们可以通过以下公式计算导热油用量:导热油用量 = 生成蒸汽热量 / (导热油的比热容×导热油的密度×导热油的温度差)其中,生成蒸汽热量可以通过以下公式计算:生成蒸汽热量 = 蒸汽产量×蒸汽温度×蒸汽的比热容三、实际应用中的导热油用量在实际应用中,6t 的导热油锅炉导热油用量会受到多种因素的影响,如燃料的种类、燃烧效率、导热油的性质和使用环境等。

因此,具体的导热油用量需要根据实际情况进行调整。

此外,为了保证锅炉的安全和稳定运行,导热油的使用温度和更换周期也需要严格控制。

四、导热油锅炉的维护和注意事项为了确保导热油锅炉的高效运行和延长使用寿命,需要定期进行维护和检查。

主要注意事项包括:1.定期检查导热油的质量和数量,确保其满足运行要求;2.定期清理锅炉内部的积碳和污垢,防止锅炉效率降低;3.定期检查锅炉的各个部件,如燃烧器、泵、阀门等,确保其正常工作;4.严格按照操作规程进行操作,防止误操作导致的锅炉损坏。

总之,6t 的导热油锅炉导热油用量的计算需要综合考虑多种因素,并在实际应用中进行调整。

导热油炉功率计算导热油炉是一种常见的工业热源设备,通过导热油的加热来提供热能。

在设计和使用导热油炉时,需要计算其功率,以确保能够满足生产过程中的热能需求。

本文将介绍导热油炉功率计算的方法和相关注意事项。

一、导热油炉功率计算的基本原理导热油炉的功率计算需要考虑多个因素,包括所需加热的物料的质量、初始温度和最终温度之间的温差、加热时间等。

根据热力学原理,可以使用以下公式来计算导热油炉的功率:功率(kW)= 导热油的热容量(kJ/℃)× 导热油的质量(kg)× 温差(℃)÷ 加热时间(小时)其中,导热油的热容量是指导热油单位质量在温度变化1℃时所吸收或释放的热量。

导热油的热容量可以根据导热油的物性参数和温度范围来查表或计算得到。

二、导热油炉功率计算的步骤1. 确定加热物料的质量:根据生产工艺流程和需求,确定需要加热的物料质量。

这个物料的质量将作为功率计算的一个重要参数。

2. 确定初始温度和最终温度:根据工艺要求和物料性质,确定物料的初始温度和最终温度。

温差将作为功率计算的另一个重要参数。

3. 确定加热时间:根据工艺要求和生产过程,确定需要加热的时间长度。

4. 查表或计算导热油的热容量:根据导热油的物性参数和温度范围,在相应的表格或公式中查找或计算导热油的热容量。

5. 进行功率计算:使用上述公式,将所得参数代入计算,得到导热油炉的功率需求。

三、导热油炉功率计算的注意事项1. 确保物料的质量准确:在进行功率计算时,需要准确确定物料的质量,任何估算或误差都可能导致功率计算的不准确。

2. 考虑热损失:在实际使用中,导热油炉周围会有一定的热损失,这些热损失需要在功率计算中进行合理估算和补偿,以确保实际的热能供应能够满足需求。

3. 考虑安全因素:在进行功率计算时,需要考虑安全因素,确保导热油炉不会超过其额定功率,以避免设备过载或故障。

4. 考虑设备效率:导热油炉的加热效率是功率计算中的一个重要因素,较高的加热效率可以减少能源消耗和运行成本。

设备选型参数的确定

2.1 导热油炉

2.1.1 供热能力根据系统的供热量乘1.2的设计系数后确定。

现选100万kcal/h的天然气导热油炉为例(1163kw=100万kcal/h)。

2.1.2 燃料耗量的计算:取天然气的燃烧热值为8500kcal/m3,导热油炉热效率为0.75,则天然气耗量为156.9 m3/h(8500*156.9*0.75=100万kcal/h),确定为180 m3/h。

2.1.3 导热油循环量的确定及型号选择

Q=G/((t2-t1)×C×ρ)式(1)

式中:

Q—导热油循环量;

G—导热油炉的供热量,100万kcal/h。

t1—导热油入导热油炉温度,℃;

t2—导热油出导热油炉温度,℃;

C—导热油平均比热,0.6kcal/kg•℃;

ρ—导热油密度,850kg/m3;

导热油温差取20℃,则得Q=97.5 m3/h,设计取值为100m3/h。

2.2 系统循环所需导热油容积量的确定

V=V1+V2+V3 式(2)

式中:

V—系统循环导热油容量,m3;

V1—系统加热器的总容积,m3;

V2—系统循环管道总容积,m3;

V3—导热油炉内加热管总容积,m3。

100万kcal/h锅炉内的热媒油容量约1m3;

250万kcal/h锅炉内的热媒油容量约3.5m3;

(注:除管道容积外,其它容积需他方提供。

)。