导热油炉受压元件强度计算(GBT16507)

- 格式:xls

- 大小:64.50 KB

- 文档页数:4

设备选型参数的确定

2.1 导热油炉

2.1.1 供热能力根据系统的供热量乘1.2的设计系数后确定。

现选100万kcal/h的天然气导热油炉为例(1163kw=100万kcal/h)。

2.1.2 燃料耗量的计算:取天然气的燃烧热值为8500kcal/m3,导热油炉热效率为0.75,则天然气耗量为156.9 m3/h(8500*156.9*0.75=100万kcal/h),确定为180 m3/h。

2.1.3 导热油循环量的确定及型号选择

Q=G/((t2-t1)×C×ρ)式(1)

式中:

Q—导热油循环量;

G—导热油炉的供热量,100万kcal/h。

t1—导热油入导热油炉温度,℃;

t2—导热油出导热油炉温度,℃;

C—导热油平均比热,0.6kcal/kg•℃;

ρ—导热油密度,850kg/m3;

导热油温差取20℃,则得Q=97.5 m3/h,设计取值为100m3/h。

2.2 系统循环所需导热油容积量的确定

V=V1+V2+V3 式(2)

式中:

V—系统循环导热油容量,m3;

V1—系统加热器的总容积,m3;

V2—系统循环管道总容积,m3;

V3—导热油炉内加热管总容积,m3。

100万kcal/h锅炉内的热媒油容量约1m3;

250万kcal/h锅炉内的热媒油容量约3.5m3;

(注:除管道容积外,其它容积需他方提供。

)。

循环流化床导热油炉设计参数的分析与计算循环流化床导热油炉作为有效的传热装置,在工业生产中应用较广。

它具有体积小、热效率高、安全稳定、可靠性高等优点,被广泛应用于炼油、电站、化工、金属冶炼等领域。

本文针对循环流化床导热油炉的设计参数进行分析计算,提出合理的导热油炉设计方案。

首先,本文以比较高的热效率将循环流化床导热油炉的设计参数计算给出。

首先要计算油炉的理论燃烧比例,依据弹性力学原理,油炉燃烧比例可按如下公式表示:η=1/[1/(1-ε)+O/C],其中η为理

论燃烧比例,O是导热油炉的氧化比,C为碳比,ε为涡轮定子比率。

其次,本文将重点放在循环流化床导热油炉的热容比上,将循环流化床上空间中空隙率、质量流量比、油温输入、油温输出及油温的改变率等相关参数进行分析计算,并给出了合理的热容比,以保证导热油炉的正常稳定运行。

此外,本文给出了循环流化床导热油炉的冷却水流量的计算公式,该公式可以准确地计算出冷却水流量,使循环流化床导热油炉的热效率得到尽可能高的提高,保证了循环流化床导热油炉的正常运行。

最后,本文以有限元法分析导热油炉在炉膛内的流动状态和温度场,为进一步提高热效率提供了有效的数据支持。

以上为关于循环流化床导热油炉设计参数分析与计算,本文提出了合理的油炉设计方案,可为后续的技术开发和实际运行提供有效的参考。

- 1 -。

循环流化床导热油炉设计参数的分析与计算循环流化床导热油炉是一种新型的节能环保型发电设备。

它以取得更高的热效率为目标,采用生物质、煤及无烟煤等可再生资源燃烧产生热量,并将热量传递到流化床中,运用循环流化床导热油炉技术,将导热油进行恒温循环,从而获得更高的热效率。

循环流化床导热油炉的设计参数一般分为以下几个部分:一、油炉设计参数的确定:油炉的设计参数主要是指油炉的燃烧容量、孔径尺寸、墙厚、壳体散热系数等;二、燃烧参数的确定:燃烧参数主要是指燃料热值、消耗量、燃烧温度、燃烧室长度、风量等;三、油炉内管道及热交换参数的确定:管道及热交换参数主要是指管道的长度、直径、壁厚、翼管数等;四、热油流量参数的确定:热油流量参数主要是指输入热油流量、输出热油流量、热油压力、温度、密度等;五、流化床导热油炉热效率的分析:流化床导热油炉的热效率是指由流化床导热油炉运行时,燃料热值与油炉出口热值之比所确定的热效率;六、热负荷分析:热负荷分析指的是对热油系统的负荷特性进行分析,以便确定系统最适宜的操作状态。

使用循环流化床导热油炉进行恒温循环,可以获得比普通炉灶要高得多的热效率。

但是,在系统设计过程中,需要根据实际行情和特性进行合理优化,以便有效提高系统效能。

针对一般的循环流化床导热油炉,应考虑主要有以下几方面的设计参数:1、热源的燃烧参数:热源的燃烧参数主要包括燃烧温度、燃烧室长度、燃料热值、消耗量、风量等参数,全部都要考虑到,从而建立燃烧系统平衡,确保操作安全、热效率高。

2、油炉内管道及热交换参数的分析:油炉内管道及热交换参数是指一般的管子的长度、直径、壁厚、翼管数等,这些参数的分析也必须要考虑到,以确保管道热交换条件合理,热效率高。

3、热油流量参数的分析:热油流量参数主要有输入热油流量、输出热油流量、热油压力、温度、密度等参数,关于热油参数的分析必须要考虑到,以便确保油炉内热油流量较为稳定,提高油炉的热效率。

4、流化床导热油炉热效率的分析:流化床导热油炉的热效率是指以燃料热值与油炉出口热值之比所确定的热效率。

水管锅炉强度计算试题答案一、问答题,每题5分,共计30分1、以我公司产品为例,说明GB/T16507.4适用的炉型,以及GB/T16507.4不适用的炉型。

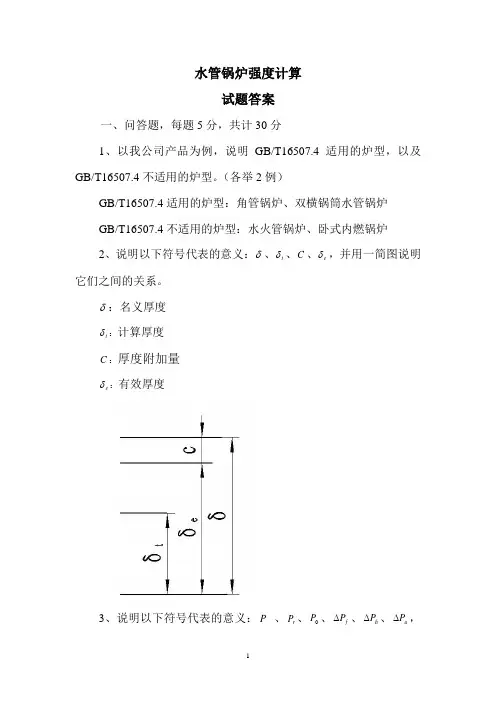

(各举2例)GB/T16507.4适用的炉型:角管锅炉、双横锅筒水管锅炉 GB/T16507.4不适用的炉型:水火管锅炉、卧式内燃锅炉 2、说明以下符号代表的意义:δ、t δ、C 、e δ,并用一简图说明它们之间的关系。

δ:名义厚度t δ:计算厚度C :厚度附加量e δ:有效厚度3、说明以下符号代表的意义:P 、r P 、0P 、f P ∆、h P ∆、a P ∆,并用一简图说明它们之间的关系。

P :计算压力r P :额定压力0P :工作压力f P ∆:工质流动阻力 h P ∆:液柱静压力 a P ∆:设计附加压力4、在什么情况下应该计算孔桥减弱系数?相邻两孔直径均小于或等于未补强孔最大允许直径,且两孔的节距(纵向、横向或斜向)小于孔桥相邻两孔的临界节距时,应计算孔桥减弱系数。

5、见附图:DHL35-2.5/300-A Ⅱ蒸汽锅炉总图,确定以下元件计算壁温:锅筒、前壁下集箱、过热器出口集箱。

锅筒按不受热,在烟道外,m d t t =,m t 取锅筒计算压力对应的饱和温度前壁下集箱按绝热,在烟道内,工质为水10+=m d t t ,m t 取前壁下集箱计算压力对应的饱和温度过热器出口集箱按不绝热,在对流烟道内,600℃<烟温<900℃,工质为过热蒸汽,t X t t m d ∆++=60,m t 取过热蒸汽温度300℃,X =0.5,10=∆t ℃或者计算出数值:锅筒20.234==m t t d(75.205.21.05.20=+⨯+=∆+∆+=h f r P P P P17.075.206.006.00=⨯==∆P P a ,92.217.075.20=+=∆+=a P P P ,按绝对压力3.02查表,饱和温度为234.20)前壁下集箱20.2441020.23410=+=+=m d t t (图中无集箱标高,未计液柱静压)过热器出口集箱365105.06030060=⨯++=∆++=t X t t m d6、画一简图,说明我公司常用的开孔补强结构。

§15-3 各种受压元件的强度计算一. 强度计算的基本公式在锅炉受压元件强度计算中,将壳体内的应力简化为两向应力状态,并且假定应力沿壁厚均匀分布,这种应力称为薄膜应力。

对于锅炉范围内的受压元件,只要其壁厚相对于直径很小,或外径与内径之比β不是很大(β=1~2),薄膜应力模型是足够精确的。

当量应力采用第三强度理论进行计算,元件强度计算的基本公式或强度条件为][31d σ≤σ-σ=σ(15-13) 式中 σd 为当量应力,σ1和σ3分别为最大和最小主应力,[σ]为许用应力。

σ1和σ3取决于受压元件的几何形状。

如图15.7所示,对于圆筒形元件,在忽略径向应力σr 后,周向应力σh 和轴向应力σz分别为S2pDh =σ (15-14)S4pD z =σ(15-15)式中,P 为计算压力,D 为筒体的平均直径(内径与外径的平均值),S 为壁厚。

比较式(15-14)和(15-15)可以看出,周向应力σh 是轴向应力σz 的2倍。

因此,σ1=σh ,σ3=σr =0。

将式(15-14)代入式(15-13)即可得到圆筒形元件的强度计算基本公式][S2pDh 31d σ≤=σ=σ-σ=σ (15-16)二. 管子和管道强度计算1. 理论计算壁厚锅炉范围内的无缝钢管属于圆筒形受压元件,由式(15-16)可以导出其理论壁厚计算式[]p2pD S wL +=σ(15-17)式中,P 为计算压力,MPa ;D w 为管子的外径,mm ;S L 称为理论计算壁厚;[σ]为许用应力,MPa2. 附加壁厚由式(15-17)确定的壁厚称为理论壁厚,该壁厚还不能作为管子的实际取用壁厚,因为锅炉在使用过程中管壁会不断腐蚀而减薄,另外实际钢管的壁厚都存在一定的负偏差。

因此钢管的最小需要壁厚应在理论壁厚的基础上再加上一定的附加壁厚C S S L m in +=(15-18)其中,S min 为最小需要壁厚,mm ;C 为附加壁厚,mm ;按下式确定21C C C +=(15-19)式中,C 1为腐蚀余量,mm ,一般取0.5mm ,腐蚀严重时按实际情况取值;C 2为壁厚负偏差图15.7 圆筒形元件的应力状态(或下偏差),mm ,根据钢管的负偏差率m 按下式确定L L 2S A S m100mC ⋅=-=(15-20)3. 最高允许计算压力[P]由式(15-16)也可以导出校核计算时管子的最高允许计算压力计算式[]y w y2[]S P D S σ=- (15-21)式中,[P]为最高允许计算压力,MPa ;S y 为管子的有效壁厚,mm ,等于名义壁厚S 减去附加壁厚y S S C =-(15-22)校核计算时附加壁厚按下式计算A S 0.5C 1A⋅+=+ (15-23)其中系数A 同式(15-20),S 为钢管的名义壁厚。

气化炉内件内压强度采用GB/T16507.4和ASMEⅧ ̄Ⅰ计算方法的对比郭建平1ꎬ2ꎬ臧平伟2ꎬ陈㊀阳2(1.清洁燃烧与烟气净化四川省重点实验室ꎬ四川成都611731ꎻ2.东方电气集团东方锅炉股份有限公司ꎬ四川自贡643001)摘㊀要:强度计算是气化炉内件设计的重要组成部分ꎮ着重对比分析了GB/T16507.4«水管锅炉»第4部分:受压元件强度计算和ASME规范第Ⅷ卷第Ⅰ册«压力容器建造规则»关于气化炉内件内压强度计算方法的区别ꎬ可供从事气化炉内件结构设计工程师借鉴与参考ꎮ关键词:气化炉内件ꎻ内压强度ꎻGB/T16507.4ꎻASMEⅧ ̄Ⅰꎻ对比分析doi:10.3969/j.issn.1006-8554.2020.11.0080㊀引言现代煤化工大型化以来ꎬ煤气化技术取得了长足的发展与进步ꎬ水冷壁气化技术因其本身具有的诸多优点已广泛应用于各类气化工艺[1]ꎮ东方锅炉承制了多种技术流派的气化炉ꎬ不同专利方采用的内件内压强度计算标准不尽相同ꎬ国内专利方要求按水管锅炉强度计算标准GB/T16507.4进行设计ꎻ国外专利方则要求气化炉内件同壳体一样采用ASMEⅧ ̄Ⅰ进行设计ꎮ本文以某项目3000t/d级气化室水冷壁进口集箱(如图1所示)为例ꎬ对比分析采用GB/T16507.4和ASMEⅧ ̄Ⅰ进行内压强度计算方法的区别ꎮ图1㊀气化室水冷壁进口环形集箱1㊀内压集箱强度计算输入条件气化室水冷壁进口集箱用于水冷壁给水汇集以及冷却介质分配ꎮ为配合气化室水冷壁的整体结构ꎬ该集箱环形布置ꎮ集箱上布置有多种管接头ꎬ用于连接气化室水冷壁受热面ꎬ集箱疏水排污以及集箱给水等ꎮ其强度计算主要包括筒体ꎬ接管和接管开孔补强等的计算ꎮ气化室水冷壁进口集箱内压强度计算输入条件如表1所示ꎮ表1㊀气化室进口集箱内压强度计算输入条件项目尺寸备注筒体外径/mmϕ325名义壁厚δ/mm40材料15CrMoG设计压力p/MPa12.8设计温度/ħ400材料负偏差/%10腐蚀余量/mm2.5弯曲半径R/mm2020弯管中心线接管1规格/mmϕ42ˑ9接管1材料15CrMoG接管2规格/mmϕ73ˑ15.6接管2材料15CrMoG接管3规格/mmϕ273ˑ36接管3材料15CrMoG2㊀内压集箱强度计算[2-5]2 1㊀环形集箱弯曲强度计算因在ASMEⅧ ̄Ⅰ中没有直接给出环形集箱筒体壁厚的计算公式ꎬ可参照文献[2]对集箱结构参数做特殊处理ꎬ将环形集箱筒体简化成直集箱筒体ꎬ进行环形集箱弯曲强度计算ꎮ承受内压环形集箱弯曲强度计算见表2ꎮ如表2所示:①材料许用应力[σ]/S按144MPaꎬ焊缝减弱系数ϕw=1.0ꎬ焊缝强度系数W=1.0ꎬ焊缝质量系数E=1 0ꎮ②按照GB/T16507.4计算得到的环形集箱最小需要壁厚σx=δt+C1<δ-C2-C3ꎬ则满足强度要求ꎮ其中δ弯制前直管名义壁厚ꎮ③按照ASMEB31.3计算得到的环形集箱最小需要壁厚δx=δt+C1<δminꎬ则满足强度要求ꎮ其中δmin是根据弯管经验减薄公式或者生产车间实际减薄计算得到的弯曲外弧最小成形壁厚ꎻ按照公司设计经验ꎬ该集箱δmin为2020年第27卷第11期34 66mmꎮ④在ASMEⅧ ̄Ⅰ强度核算公式中所指尺寸都是扣除了材料腐蚀余量后已完工的尺寸ꎬ为方便后续强度核算ꎬ计算得环形集箱筒体有效壁厚δy(ty)=δmin-C1=32.16mmꎮ从上述计算结果看ꎬ依据GB/T16507.4和ASMEⅧ ̄Ⅰ2个标准计算得到的理论计算壁厚δt差别很小ꎬ主要是由于公式分母计算压力系数引起ꎮ虽然不同标准对环形集箱形状系数Ko或Io的叫法不同ꎬ但是2个标准计算公式完全一样ꎮ表2㊀环形集箱弯曲强度计算项目GB/T16507.4ASMEB31.3外弧公式δt=KopD02ϕw[σ]+pδt=pD02(SEW/Io+pY)外弧形状系数0.96/弯管工艺厚度变化率α4.02/腐蚀余量C1/mm2.52.5工艺附加厚度C2/mm1.52/采购偏差C3/mm44温度系数Y/0.4弯管外侧减薄系数Io/0.96理论计算壁厚δt/mm13.3113.25最小需要壁厚/mm15.8115.75强度计算结论合格(δx>δ-C2-C3)合格(δx>δmin)2 2㊀孔桥减弱系数在GB/T16507.4中将孔桥划分为纵向㊁横向和斜向3类ꎬ分别给了孔桥减弱系数计算公式ꎬ其中斜向孔桥减弱系数同时也提供了线算图ꎮ在ASMEⅧ ̄Ⅰ中孔桥减弱系数的计算较GB/T16507.4复杂ꎬ孔桥减弱系数的计算思路基本一致ꎬ但两者之间也有差别ꎮ斜向孔桥(对角向)减弱系数也提供了线算图ꎬ查找条件为纵向孔桥减弱系数和2个孔件节距比值pᶄ/pꎬ同GB/T16507.4线算图查找方法不同ꎮ还有在ASMEⅧ ̄Ⅰ中提供了管孔列间距不等时ꎬ孔桥减弱系数的计算方法ꎻ以及筒体纵向轴线同管孔中线之间连线的夹角为θꎬ2个孔件节距比值为p'/p时ꎬ根据线算图查找孔桥减弱系数的方法等ꎮ气化室水冷壁进口环形集箱筒体局部展开示意图见图2ꎮ考虑孔桥减弱系数后ꎬ承受内压环形集箱强度计算见表3ꎮ接管3接管1接管2ⅣⅠⅡⅢⅣ图2㊀水冷壁进口环形集箱筒局部展开图表3㊀环形集箱内压强度计算项目GB/T16507.4ASMEⅧ ̄Ⅰ公式δL=pD02ϕmin[σ]+pt1=pRSE-0.6p㊀㊀t2=pR2SE-0.4p最小减弱系数ϕmin/E0.770.78腐蚀余量C1/mm2.52.5工艺附加厚度C2/mm1.52/采购偏差C3/mm44理论计算壁厚δL/max(t1ꎬt2)/mm17.7415.64最小设计壁厚/mm25.7622.14强度计算结论合格(δ>δs)合格(ty>max(t1ꎬt2))㊀㊀如表3所示:①经过孔桥相邻两孔的临界节距同相邻开孔节距进行比较判断ꎬ气化室水冷壁进口集箱多个接管1开孔之间㊁接管1和接管2开孔之间形成孔桥ꎬ孔桥最小减弱系数见表3ꎮ②在GB/T16507.4中提供了 具有凹座的孔 的当量孔径计算方法ꎬ在ASMEⅧ ̄Ⅰ没有提及ꎬ所以同样的接管尺寸ꎬ当量直径略有差别ꎬ计算得到的孔桥减弱系数也不同ꎮ③GB/T16507.4和ASMEⅧ ̄Ⅰ环形集箱内压强度计算均采用直管理论计算壁厚公式ꎬ其中GB/T16507.4是通过工艺附加厚度C2来考虑环形集箱弯制工艺减薄ꎬ而依据ASMEⅧ ̄Ⅰ进行强度计算的环形集箱是参照文献[2]将其转换为直集箱ꎬ对比环形集箱筒体有效壁厚ty(弯曲外弧实际最小成形壁厚-腐蚀余量)进行强度校核ꎮ④GB/T16507.4中明确了最小设计壁厚为理论计算壁厚+腐蚀余量+工艺减薄+下偏差ꎬ成品最小需要壁厚为理论计算壁厚+腐蚀余量ꎻ而ASME规范中管子壁厚习惯上表示最小需要壁厚ꎬ即理论计算壁厚+腐蚀余量ꎮ如按商业习惯以公称管壁厚订货时ꎬ则应增加壁厚的负偏差ꎮ从上述计算结果看ꎬ依据GB/T16507.4和ASMEⅧ ̄Ⅰ2个标准计算得到的理论计算壁厚δL/max(t1ꎬt2)差别较大ꎬGB/T16507.4给出的是外径公式ꎬ而ASMEⅧ ̄Ⅰ给出的是内半径公式ꎬ设计标准不同ꎬ得到不同的计算结果ꎮ2 3㊀开孔补强在GB/T16507.4中开孔补强分为单孔补强和孔桥补强2种ꎻASMEⅧ ̄Ⅰ则分为单孔补强和多孔补强ꎮ2个标准的单孔补强均采用的是等面积补强ꎮ前者的孔桥补强是指圆筒体纵向㊁横向或斜向孔桥可用接管多余金属厚度ꎬ进行孔桥补强提高孔桥减弱系数ꎻ后者的多孔补强是指任意两个相邻开孔的中心致使两孔的补强范围重叠ꎬ这两个开孔应在连接两孔中心平面内按UG-37㊁UG-40和UG-41中的规则进行联合补强ꎬ补强面积不应小于每一个开孔补强所需面积的总和ꎮ1)GB/T16507.4开孔补强适用范围:di/Di<0.8ꎬ且di<600mm的径向开孔ꎻ对于di/Diȡ0.8ꎬ且doɤ813mm的开孔可按焊制三通进行强度校核ꎮ气化室水冷壁进口集箱按GB/T16507.4计算得 未加强孔的最大允许直径 [d]=140.1mmꎻ接管3管子ϕ273ˑ36在集箱上的开孔为di=202mmꎬ大于未加强孔的最大允许直径ꎻ且di/Di>0.8ꎬdoɤ813mmꎬ所以接管3的开孔应按焊制三通进行强度校核ꎬ见表4ꎮ表4㊀焊制三通强度校核项目集箱筒体接管3公式δt=pD02ϕt[σ]+pδt=pd02ϕt[σ]+p规格/mmϕ325ˑ40ϕ273ˑ36三通减弱系数ϕt0.630.63腐蚀余量C1/mm2.52.5工艺附加厚度C2/mm1.520采购偏差/mm2.832.28理论计算壁δt/mm21.4217.99最小设计壁厚/mm28.2722.77强度计算结论合格(δ>δs)合格(δ>δs)表5㊀等面积补强校核项目公式结果筒体规格/mm/ϕ325ˑ40接管3规格/mm/ϕ273ˑ36所需补强面积A/mm2dtrF+2tntrF(1-fr1)2499筒体有效补强面积A11/mm2d(E1ty-Ftr)-2tn(E1ty-Ftr)(1-fr1)4196筒体有效补强面积A12/mm22(ty+tn)(E1ty-Ftr)-2tn(E1ty-Ftr)(1-fr1)2502筒体有效补强面积A1/mm2max(A11ꎬA12)4196外伸管有效补强面积A2/mm2min(5(tn-tm)fr2tꎬ5(tn-tm)fr2tn)3009外伸接管焊缝面积A41/mm2a2fr2625单孔补强结论(U-36规定)A1+A2+A41>A合格所需补强面积的2/3Aᶄ/mm223A1666壳体有效补强面积Aᶄ1/mm2max(34A11ꎬA12)3147单孔补强结论(附录1~7规定)Aᶄ1+A2+A41>Aᵡ合格注:的计算公式以及计算公式中字母代表的含义详见文献[5]ꎮ2020年第27卷第11期㊀㊀如表4所示:①三通减弱系数ϕt取焊制三通减弱系数和孔桥减弱系数的小者ꎮ②环形集箱工艺附加厚度C2按2.1节计算结果ꎬ取1.52mmꎻ接管3为直管ꎬ故接管3工艺附加厚度C2取0ꎮ2)ASMEⅧ ̄Ⅰ开孔补强适用范围:当Diɤ1520mm时ꎬdiɤ1/2Di且diɤ510mmꎻ当Di>1520mm时ꎬdiɤ1/3Di且diɤ1020mmꎻ对于超过以上限制的开孔ꎬ除了应符合U ̄36规定的各项孔补强规定外还应符合附录1~7的补充规定ꎮ气化室水冷壁进口集箱接管3管子ϕ273ˑ36在集箱上的开孔为di=202mmꎬdi>1/2Diꎻ所以接管3除了应符合U ̄36规定的各项开孔补强规定外还应符合附录1~7的补充规定ꎬ见表5ꎮ由于水冷进口集箱的结构的特殊性ꎬ集箱上的大单孔在GB/T16507.4中是通过焊制三通进行强度校核ꎬ而ASMEⅧ ̄Ⅰ中单孔补强采用的是等面积补强ꎬ即除符合U-36规定的各项开孔补强规定外还符合附录1~7的补充规定ꎮ3㊀接管强度计算气化室水冷壁进口集箱的接管内压强度按GB/T16507.4或ASMEⅧ ̄Ⅰ相关规定进行强度计算ꎮ4㊀结语GB/T16507.4«水管锅炉»第4部分:受压元件强度计算和ASME规范第Ⅷ卷第Ⅰ册«压力容器建造规则»在气化炉内件内压强度计算方法的基本思路是一致的ꎬ但在某些方面存在差异ꎮ1)在环形集箱强度计算中ꎬGB/T16507.4通过工艺附加厚度C2来考虑环形集箱弯制工艺减薄ꎬ而依据ASMEⅧ ̄Ⅰ进行强度计算的环形集箱是参照文献[2]将其转换为直集箱ꎬ对比环形集箱弯曲外弧实际最小成形壁厚δmin进行强度校核ꎮ2)在管道设计壁厚方面ꎬGB/T16507.4中明确了最小设计壁厚为理论计算壁厚+腐蚀余量+工艺减薄+下偏差ꎬ成品最小需要壁厚为理论计算壁厚+腐蚀余量ꎻ而ASME规范中管子壁厚习惯上表示最小需要壁厚ꎬ即理论计算壁厚+腐蚀余量ꎮ如按商业习惯以公称管壁厚订货时ꎬ则应增加壁厚的负偏差ꎮ3)ASMEⅧ ̄Ⅰ中孔桥减弱系数的计算较GB/T16507.4复杂ꎬ孔桥减弱系数的计算思路基本一致ꎬ但两者之间也有差别ꎬ工程设计时可根据实际情况对照执行ꎮ另外GB/T16507.4中提供了 具有凹座的孔 当量直径的计算方法ꎮ4)在大孔补强方面ꎬGB/T16507.4开孔补强适用范围:di/Di<0.8ꎬ且di<600mm的径向开孔ꎻ对于di/Diȡ0.8ꎬ且doɤ813mm的开孔可按焊制三通进行强度校核ꎮ而ASMEⅧ ̄Ⅰ开孔补强适用范围:当Diɤ1520mm时ꎬdiɤ1/2Di且diɤ510mmꎻ当Di>1520mm时ꎬdiɤ1/3Di且diɤ1020mmꎻ对于超过以上限制的开孔ꎬ除了应符合U-36规定的各项孔补强规定外还应符合附录1~7的补充规定ꎮ参考文献:[1]㊀丁满福ꎬ张建胜ꎬ马宏波.水煤浆水冷壁气化炉结构的优化设计及应用[J].中国化工装备ꎬ2015(4):44-48. [2]㊀臧平伟.气化炉及废热锅炉环形集箱内压强度设计[J].煤炭加工与综合利用ꎬ2016(6):72-75.[3]㊀ASME.B31.3工艺管道[S].2016.[4]㊀国家质量监督检验检疫总局㊁国家标准化管理委员会.GB/T16507水管锅炉[S].2013.[5]㊀ASME.Ⅷ-1压力容器建造规则[S].2017.作者简介:郭建平(1985-)ꎬ男ꎬ甘肃甘谷人ꎬ本科ꎬ工程师ꎬ从事气化炉及废热锅炉结构设计和工程应用方面的工作ꎮ(上接第23页)3㊀结论通过3MW煤粉炉试验台对玻雅煤进行了试烧试验ꎬ得到了以下结论ꎮ1)氧量低于2%时NOx较设计氧量工况降低约20%ꎬ但飞灰可燃物增加3%ꎬCO排放激增260mg/Nm3ꎬ燃尽较差ꎬ过量空气系数为锅炉设计值1.15时ꎬ燃尽与排放综合达到最优ꎬ建议炉膛出口氧量控制在2.8%左右ꎮ2)一次风率从30.43%增加至34.16%ꎬCO基本没有变化ꎬOx排放从296mg/Nm3增加至384mg/Nm3ꎮ建议实炉运行时ꎬ尽量开大煤粉浓缩器挡板开度㊁提高乏气风量㊁降低一次风率ꎬ有助于NOx排放的降低ꎮ3)在保证燃尽的前提下ꎬ提高燃尽风率ꎬ可以有效降低NOx排放ꎮ根据试验结果ꎬ燃尽风率27.57%左右时煤粉燃尽依然没有出现恶化ꎬ在实炉运行时为了降低NOx排放ꎬ至少可以将燃尽风率提高至27.5%ꎮ4)内外二次风比例对NOx排放影响较小ꎬ当比例为0.22时ꎬ煤粉燃尽效果最好ꎮ参考文献:[1]㊀向轶ꎬ赵卫东ꎬ裘立春ꎬ等.印尼褐煤和山西烟煤燃烧的热重实验及反应动力学分析[J].热力发电ꎬ2015ꎬ44(11):14-19.[2]㊀狄万丰ꎬ韩继伟ꎬ杨忠灿ꎬ等.超临界600MW机组褐煤锅炉的运行特性研究[J].热力发电ꎬ2011ꎬ40(4):62-65.。

“化学工业炉受压元件强度计算”讲义一、概述:(见《化学工业炉设计手册》以下简称“手册”P607)化学工业炉受压元件的强度计算,包括承受内压的圆筒体、封头、异形元件以及工业炉的最核心元件——炉管。

由于这些元件与非直接火焰加热设备不同,大都受到火焰的直接辐射,物料在高温高压下被加热并发生化学反应,同时还受到高温氧化和化学腐蚀。

因此,元件大都在十分苛刻的条件下工作。

另一方面,由于化学工业炉炉型种类多,元件的加热和受力状态也各不相同,因此,在设计时必须注意选择合适的材料和对元件受力状态进行正确的分析这两个关键问题。

1、炉用元件材料的选择,主要是要做到经济合理,使用寿命长,符合我国资源的要求。

对炉用元件材料的要求如下:(1)具有较高的高温强度;(2)高温下抗氧化、抗腐蚀性好;(3)高温下组织稳定,时效要小;(4)可焊性好,易于加工;(5)特殊情况下要求抗渗碳性好;(6)国内供应来源方便,投资少。

2、炉用元件的受力状态分析:炉用元件种类多,其受力状态也各不相同。

一般炉用元件受力状态比较复杂,除受内压外,还有自重、管内物料重(液体)或水压试验时水的重量、外载荷、温度应力等。

对于受内压容器,在计算时,内压所产生的应力作为计算基础,其它载荷的影响,可作为附加应力进行校核(例如自重、外载荷等)或通过对结构尺寸的限制加以考虑(例如温度应力等)。

对于其它构件,则按材料力学的基本公式进行推算。

(简支梁、悬壁梁、集中载荷、均布载荷)化学工业炉受压元件强度计算应按HG/T 20589-96《化学工业炉受压元件强度计算规定》进行,其相关部分应遵循国家劳动人事部颁布的《蒸汽锅炉安全技术监察规程》和《压力容器安全技术监察规程》等有关锅炉、压力容器的法令、法规及规定。

受压元件内以水和水蒸汽为介质的炉管、集箱(集合管)和异形管件等均按GB 9222《水管锅炉受压元件强度计算》中的规定进行计算,并接受国家劳动人事部颁布的《蒸汽锅炉安全技术监察规程》等法规的监察。

120K W导热油炉系统技术参数(总11页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--120KW导热油加热系统技术规范书淄博传益通风设备有限公司一、制造标准在导热油加热系统中的相关设备设计和制造过程中采用的标准和规范具体如下:《钢制化工容器材料选用规定》 HG20581 一1998《有机热载体炉安全技术监察规程》1993《有机热载体炉》GB/T 17410-1998《锅壳锅炉受压元件强度计算》GB/T 16508-1998《工业锅炉安装工程施工及验收规范》GB50273--1998《金属管状电热元件》JB/T 2379-1998《钢制化工容器强度计算规定》 HG20582 一1998 《钢制化工容器结构设计规定》 HG20583 一1998 《钢制化工容器制造技术要求》 HG20584 一1998 《钢制压力容器焊接工艺评定》 JB4708 一2000 《钢制压力容器焊接工艺规程》JB4709 一2000 《钢制压力容器焊接试板的力学性能检验》 JB4744《压力容器无损检测》 JB4730 一94 《钢制压力容器一分析设计标准》 JB4732 一1994 《钢制卧式容器》 JB/T 4731 《钢制管法兰、垫片、紧固件》HG/T20592 一2009WN 《钢制压力容器》 GB150 一1998 《自动化仪表选型规定》 HG20507《仪表供电设计规定》 HG20509《仪表供气设计规定》 HG20510 《仪表报警、联锁系统设计规定》 HG20511 《仪表系统接地设计规定》 HG 20513 《自控安装图册》 HG/T21581 一95 《固定式压力容器安全技术监察规程》 TSG R0004 一2009《低压配电装置及线路设计规范》 GBJ54 一83 《通用用电设备配电设计规范》 GB50055 一93《电热设备电力装置设计规范》 GB50056 一93 《工业与民用电力装置的接地设计规范》 GBJ65 一83《电热设备的安全》 GB5959 一86《电热设备的试验方法》 GB10066 一88二、工艺流程描述导热油系统有电加热器、循环导热油泵、高位槽、注油泵以及电气控制部分组成,为闭路循环系统。

六进口集管强度计算1集管外径

Do mm

2192纵向焊缝减弱系数ψ13集管取用壁厚δmm 84集管内径

Di

mm 203

5孔桥减弱系数计算

孔1与孔2的孔桥减弱系数

直径1d1c mm 52直径2

d2c mm 52相邻两孔平均直径dae mm

52相邻两孔临界节距Sc mm 134.2相邻两孔的节距

S mm 104孔桥减弱系数ψ0.56计算壁温td ℃3007许用应力[σ]MPa 998最小减弱系数ψmin 0.59计算壁厚δt mm 2.1910考虑腐蚀减薄的附加壁厚C1mm 0.511考虑工艺减薄的附加厚度C2mm 012

负偏差与取用壁厚的百分比值

m 12.513考虑负偏差的附加厚度C3mm 0.38414弯管附加厚度C mm 0.88415集管设计壁厚δdc mm 3.07416集管取用厚度δmm 817集管有效厚度δe mm 7.11618圆筒体开孔结构特性系数K 0.14619系数ββe 1.0720材料在20℃的屈服点Re MPa 24521水压试验最高允许压力[P]h MPa 6.932编号序号名称符号单数值

七进口集管椭圆封头计算1封头外径Do mm 2192封头壁厚δmm

8

无纵焊缝

先假设,后校核按中径展开的集管开孔示意图

Sc=dae+2((Di+δ)x δ)^0.5根据设计

S<Sc ,需计算孔桥减弱系数

ψ=(s-dae )/S 表4,Td=tm 查 GB/T16507.2表5δt=PxDo/(2ψmin [σ]+P)按13.3条附录C.2.3,

按13.5.2条C3=(δt+C1+C2)m/(100-C=C1+C2+C3δdc=δt+C δe=δ-C P(Do-2δe )/((2[σ]-P)δe)

K≤0.4,开孔不必补强

β=Do/(Do-2δe )查 GB/T16507.2表50.45ψminRe(βe 2-1)/βe 2常州能源设备总厂有限公司受压元件强度计算书计算公式及数字来源

设计水压试验压力取1.05MPa

采用φ219x8(20 GB3087)的钢管作为进口集管

3封头内径Di mm 2034计算壁温td ℃3005封头内高度hi mm 576最小减弱系数ψmin 17许用应力

[σ]MPa 1088封头结构形状系数ks 0.8629计算壁厚

δt mm 0.81410考虑腐蚀减薄的附加壁厚C1mm 0.511考虑工艺减薄的附加厚度C2mm 0.13113考虑负偏差的附加厚度C3mm 0.314弯管附加厚度C mm 0.93115集管设计壁厚δdc mm 1.74516炉管取用厚度δmm

817集管有效厚度δe mm 7.0618系数β

βe 1.06919材料在20℃的屈服点Re MPa 24520水压试验最高允许压力[P]h MPa 10.49

八出口集管强度计算1集管外径Do mm 2732纵向焊缝减弱系数ψ13集管取用壁厚δmm 104集管内径Di mm 253

5孔桥减弱系数计算

编号序号名称

符号单数值孔1与孔2的孔桥减弱系数直径1d1c mm 110直径2

d2c mm 110相邻两孔平均直径dae1mm

110相邻两孔临界节距Sc mm 212.6相邻两孔的节距

S1mm 300直径2

d3c mm 34相邻两孔平均直径

dae2

mm

72

Di=Do-2δTd=tm

JB/T 4746-2002,P41

无拼缝、开孔

查 GB/T16507.2表2

Ks=[2+(Di/2hi)2]/6

δt=ksPxDi/(2ψmin[σ]-P)按13.3条

附录C.2.7,0.1(δt+C1)按13.5.1条C=C1+C2+C3δdc=δt+C δe=δ-C

β=Do/(Do-2δe )查 GB/T16507.2表5

0.9ψminRe(βe 2-1)/[(2+βe 3

设计水压试验压力取1.05MPa

进口集管封头采用EHB219x8(6) JB/T4746 (材质为Q245R GB713)无纵焊缝先假设,后校核按中径展开的集管开孔示意图

常州能源设备总厂有限公司受压元件强度计算书计算公式及数字来源Sc=dae1+2((Di+δ)x δ)^0.5根据设计

Sc<S1不需计算孔桥减弱系数。