单拐曲轴零件的加工工艺规程设计

- 格式:docx

- 大小:1.42 MB

- 文档页数:40

曲轴加工工艺流程曲轴是内燃机的重要零部件之一,它承受着发动机高速旋转时的巨大转矩,因此曲轴的加工工艺流程显得尤为重要。

下面将详细介绍曲轴加工的工艺流程。

首先,曲轴的加工从原材料的准备开始。

通常情况下,曲轴的原材料是优质的合金钢,这种材料具有较高的强度和硬度,能够满足曲轴在高速旋转时的要求。

在原材料准备阶段,需要对原材料进行质量检测,确保原材料符合加工要求。

接下来是曲轴的粗加工。

粗加工包括车削、铣削、钻削等工艺,通过这些工艺可以初步将原材料加工成曲轴的初步形状。

在粗加工过程中,需要严格控制加工尺寸和表面粗糙度,以确保后续加工的顺利进行。

然后是曲轴的热处理工艺。

热处理是提高曲轴强度和硬度的重要工艺环节,通过淬火、回火等热处理工艺,可以使曲轴具有良好的力学性能和耐磨性能。

接着是曲轴的精密加工。

精密加工是曲轴加工工艺流程中的关键环节,包括磨削、抛光等工艺。

通过精密加工,可以使曲轴的尺寸精度达到要求,并且提高曲轴的表面质量,减小表面粗糙度,提高曲轴的耐磨性能。

最后是曲轴的检测和组装。

在曲轴加工完成后,需要进行严格的检测,包括尺寸检测、硬度检测、表面质量检测等,确保曲轴的质量达到要求。

随后进行曲轴的组装,将曲轴与连杆、曲轴箱等零部件进行组装,组装完成后进行整体质量检测,确保曲轴的装配质量。

综上所述,曲轴的加工工艺流程包括原材料准备、粗加工、热处理、精密加工、检测和组装等环节,每个环节都至关重要,需要严格控制加工工艺,确保曲轴的质量和性能达到要求。

曲轴作为内燃机的关键零部件,其加工质量直接影响到发动机的性能和可靠性,因此曲轴加工工艺流程的重要性不言而喻。

曲轴的加工工艺流程

曲轴是发动机中重要的零部件之一,它连接连杆和曲轴箱,将连杆的线性运动转换为曲轴的旋转运动,从而驱动发动机工作。

曲轴的加工工艺流程主要包括原材料准备、车削加工、钻孔加工、磨削加工、热处理等步骤。

首先,原材料准备是曲轴加工的第一步。

常用的曲轴材料有碳钢和合金钢等,通过钢厂的轧钢机进行热轧和冷轧,将钢材加工成圆形或方形的坯料。

接下来是车削加工。

将选定好的钢材坯料采用大型车床进行车削,以去除表面的氧化皮和不良部分,得到精确的尺寸和光洁的表面。

然后进行钻孔加工。

根据曲轴的设计要求,在车削加工完成后,在曲轴上进行钻孔,用于安装连杆、气门等其他零部件。

接下来是磨削加工。

磨削是曲轴加工中非常重要的一步,可以提高曲轴的尺寸精度和表面粗糙度。

通过磨床对曲轴进行精密磨削,使得曲轴的直径和散布瓦端面上的径向跳动达到设计要求,并保证曲轴圆度和判错不超过规定的公差标准。

最后是热处理。

曲轴需要经过热处理,以提高其硬度和耐磨性能。

常用的热处理方法有淬火、回火和表面渗碳等。

淬火使曲轴表层产生高硬度,回火能够降低其脆性,表面渗碳则可以增加曲轴的耐磨性。

以上就是曲轴的加工工艺流程。

在实际加工过程中,还需要仔细设计工艺路线,选择合适的加工设备和工具,保证每个加工步骤的精度和表面质量,以及严格控制每个加工步骤的尺寸公差,最终确保曲轴的质量和使用性能。

同时,加工过程中需要严格遵守安全操作规程,确保工人的人身安全和设备的正常运行。

单拐曲轴机械加工工艺第一部分 工艺设计说明书一. 零件图工艺性分析1. 零件结构及工艺特点曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。

它是往复式发动机、压缩机、剪切机与冲压机械的重要零件。

曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间的连接板组成。

其长径比L/D=818/110 =7.44<12.该曲轴形状复杂,刚性较差,易变形.曲轴在交变和冲击载荷下工作,所以 要求该轴应具有高强度,高韧性,高耐磨性等特点。

2.零件技术条件分析a. 主轴颈:φ110003.0025.0++ 尺寸公差等级IT6, 表面粗糙度Ra 为1.25μm ,圆柱度误差0.015。

b. 连杆轴颈φ110071.0036.0--尺寸公差等级为IT7,表面粗糙度Ra 为0.63μm ,圆柱度误差0.015。

由数据可知,主轴颈与连杆轴颈精度要求高,加工难度大。

c. 位置精度主轴颈与连杆轴颈平行度误差为0.02,主轴颈的同轴度误差为0.02。

该曲轴位置要求也比较高。

3.零件图见附图二.毛坯确定1. 毛坯类型曲轴工作时要承受很大的转矩及变形弯曲应力,容易产生扭转、折断及轴颈磨损,要求材料应有较高的强度、冲击韧度、抗疲劳强度和耐磨性,球墨铸铁能很好的满足上述要求。

该零件为小批生产,采用铸造毛坯。

材料为QT600-2.2. 毛坯余量确定由机械加工工艺设计资料表 1.2-10查得毛坯加工余量为5,毛坯尺寸偏差由表1.2-2查得为±1.4.3. 毛坯-零件合图草图三.机加工工艺路线确定1.加工方法分析确定该零件是单拐曲轴。

小批量生产。

故选用中心孔定位,它是辅助基准,装夹方便节省找正时间又能保证连杆轴颈的位置精度,连杆轴颈与主轴颈的中心距为120,加工连杆轴颈时,可利用以加工过的主轴颈定位,安装到专用的偏心卡盘分度夹具中使连杆轴颈的轴线与转动轴线重合。

2. 加工顺序的安先以主轴颈为粗基准连杆轴颈作支撑铣两端面,打中心孔。

机械制造工艺学课程设计说明书设计题目:单拐曲轴机械加工工艺规程设计学生:XXX学号:XXXXXXXX班级:XX级机械设计X班指导教师:X X 副教授2012年7月目录1 零件的分析 (1)1.1零件结构工艺性分析 (1)1.2 零件的技术要求分析 (1)2 毛坯的选择 (2)2.1 毛坯种类的选择 (2)2.2毛坯制造方法的选择 (2)2.3毛坯形状及尺寸的确定 (2)3 工艺路线的拟定 (3)3.1 定位基准的选择 (3)3.2零件表面加工方案的选择 (4)3.3加工顺序的安排 (5)3.3.1加工阶段的划分 (5)3.3.2机械加工顺序的安排 (5)3.3.3热处理工序的安排 (6)3.3.4辅助工序的安排 (6)4 工序设计 (7)4.1 机床和工艺装备的选择 (7)4.2切削用量的确定 (8)4.3 工序尺寸的确定 (9)4.4 工时定额的计算 (9)结语 (10)参考文献 (10)1.零件的分析1.1 零件结构工艺性分析由图纸得知,该单拐曲轴材料为QT60-2。

QT60-2是球墨铸铁的老牌号,相当于新标准QT600-3。

该牌号铸铁为珠光体型球墨铸铁,具有中高等强度、中等韧性和塑性,综合性能较高,耐磨性和减振性良好,铸造工艺性能良好等特点。

能通过各种热处理改变其性能。

主要用于各种动力机械曲轴、凸轮轴、连接轴、连杆、齿轮、离合器片、液压缸体等零部件。

曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。

它是往复式发动机、压缩机、剪切机与冲压机械的重要零件。

曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间的连接板组成,钢性差,易变形,形状复杂,它的工作特点是在变动和冲击载荷下工作,对曲轴的基本要求是高强度、高韧性、高耐磨性和回转平稳性,因而安排曲轴加工过程应考虑到这些特点。

该单拐曲轴主要加工面为主轴颈端面、轴颈、倒圆、倒角以及阶梯部分,连接板侧面部分,连杆轴颈轴颈、倒圆以及阶梯部分,各油孔以及甩油板连接螺纹。

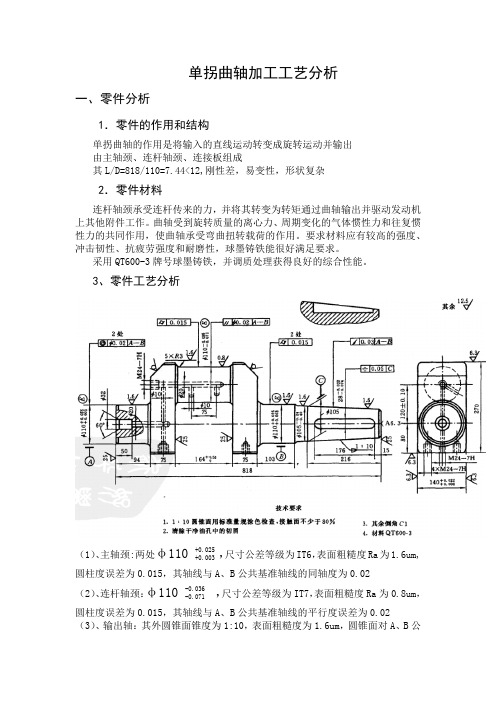

单拐曲轴加工工艺分析一、零件分析1.零件的作用和结构单拐曲轴的作用是将输入的直线运动转变成旋转运动并输出由主轴颈、连杆轴颈、连接板组成其L/D=818/110=7.44<12,刚性差,易变性,形状复杂2.零件材料连杆轴颈承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。

曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。

要求材料应有较高的强度、冲击韧性、抗疲劳强度和耐磨性,球墨铸铁能很好满足要求。

采用QT600-3牌号球墨铸铁,并调质处理获得良好的综合性能。

3、零件工艺分析,尺寸公差等级为IT6,表面粗糙度Ra为1.6um,(1)、主轴颈:两处φ110+0.025+0.003圆柱度误差为0.015,其轴线与A、B公共基准轴线的同轴度为0.02,尺寸公差等级为IT7,表面粗糙度Ra为0.8um,(2)、连杆轴颈:φ110 -0.036-0.071圆柱度误差为0.015,其轴线与A、B公共基准轴线的平行度误差为0.02 (3)、输出轴:其外圆锥面锥度为1:10,表面粗糙度为1.6um,圆锥面对A、B公共基准轴线的径向跳动公差为0.03。

(4)、输出轴键槽:28 -0.022,尺寸公差等级为IT9,其中心平面与C基准平面-0.074的对称度误差为0.05。

有上面的数据,分析可知该单拐曲轴的主轴颈和连杆轴颈精度要求高,加工难度大。

二、毛坯选择1、毛坯类型选择此零件材料为QT600-3号球墨铸铁,小批量生产,拟采用铸造毛坯。

2、毛坯制造方法选择铸造分为普通铸造和特种铸造,该零件结构较简单且为小批量生产,故采用普通铸造,。

3、毛坯形状及尺寸的确定根据铸件毛坯公差等级GB 6414-86CT11。

长度方向:铸造毛坯尺寸为818+4=822mm。

分配公差至各部分,则左端主轴颈长度尺寸为94-1=93mm,两连接板及轴颈毛坯长度为:314+2=316,右端轴颈及输出部分毛坯长度有尺寸链决定即:822-93-316=413mm直径方向:两主轴颈、连杆轴颈毛坯直径为:110+3=113mm,φ105轴颈及输出部分毛坯直径:105+3=108mm,两连接板毛坯高度尺寸:270+4=274mm,宽度尺寸:140+4=144mm。

曲轴的加工工艺及工装设计

曲轴是内燃机的核心部件之一,其加工工艺需要保障精度和平衡性。

一般来说,曲轴的加工工艺可以分为以下几个步骤:

1.选材。

曲轴一般采用高强度合金钢或锻钢材料,选材的关键是选择具有足够强度和韧性的材料。

2.粗加工。

将选定的材料按照设计要求进行切削和开孔加工。

3.热处理。

通过热处理工艺对曲轴进行淬火、回火等工艺处理,保证其强度和韧性。

4.精加工。

对曲轴的各个孔位和关键尺寸进行高精度的加工和精调。

5.平衡。

通过在不同位置加上铅块等调整曲轴的质量分布,使其在高速旋转时保持平衡。

对于曲轴的加工工装设计,需要结合具体加工工艺和设备进行设计。

一般来说,需要考虑以下问题:

1.定位和夹持。

曲轴需要在加工过程中保持稳定的位置和夹紧力,因此需要设计相应的定位和夹紧装置。

2.刀具选择。

曲轴加工过程中需要使用各种不同的刀具,需要根据加工过程中的具体需要选择合适的刀具。

3.工艺控制。

曲轴加工过程中需要控制加工过程中的进给速度、转速、冷却液的喷射等参数,需要设计相应的控制装置。

总的来说,曲轴的加工工艺和工装设计需要综合考虑多个因素,包括材料性质、加工精度要求、加工效率等因素。

机电工程学院机械加工工艺过程卡片产品名称产品图号共1页零件名称单拐曲轴零件图号第1页材料牌号QT60-2 毛坯种类铸造毛坯外形尺寸每毛坯件数 1 每台件数1 备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件1 铸造铸2 热处理人工时效3 粗车夹右端主轴颈,车主轴左端面、钻主轴左端面中心孔。

反装后夹左端主轴轴颈,车主轴右端面、钻轴右端面中心孔。

金CA6140三爪卡盘、端面车刀、中心钻4 粗车双顶尖夹持中心孔,车倒角、动力输出部分圆锥、φ105轴颈、倒圆、右侧主轴颈、导圆、凸台。

反装后,倒角、车左侧主轴颈、导圆、凸台。

金CA6140车床顶尖、偏头车刀5 粗车专用卡具卡左右主轴颈,百分表找正后车左侧连杆轴颈、导圆、凸台、左侧连接板内侧。

钻左侧连接板左侧通孔,机用丝锥攻丝。

反装后车右侧轴颈、导圆、凸台、右侧连接板内侧。

金CA6140四爪卡盘、偏头车刀、钻头、机用丝锥6 粗铣双V型块支撑两主轴轴颈、配以辅助支撑并以压板夹紧,盘铣刀铣连接板前面。

换键槽铣刀铣动力输出部分键槽。

同样夹紧方法盘铣刀铣连接板后面、上面、下面。

金X62WV形块、支撑板、压板、盘铣刀、键槽铣刀7 钻、扩孔双V型块支撑两主轴轴颈、配以辅助支撑,钻两侧连接板下面螺纹孔。

装卡方式不变,扩两侧连接板下面螺纹孔。

金Z50V形块、支撑板、钻头、扩孔刀8 辅助工序去毛刺、钝角倒边、检验金钳工台9 半精车双顶尖夹持中心孔,车动力输出部分圆锥、φ105轴颈、倒圆、右侧主轴颈、导圆。

反装后,车左侧主轴颈、导圆。

金CA6140车床顶尖、偏头车刀10 半精车专用卡具卡左右主轴颈,百分表找正后车左侧连杆轴颈、导圆、凸台。

反装后车右侧轴颈、导圆、凸台。

金CA6140专用卡具、百分表、偏头车刀11 攻丝在工作台上直接攻连接板底面M12螺纹。

换刀,攻M24螺纹。

金攻丝机机用丝锥12 辅助工序去毛刺、检验检钳工台13 精加工双顶尖夹持中心孔,车动力输出部分圆锥、φ105轴颈、倒圆、右侧主轴颈、导圆。

目 录1、曲轴零件及其工艺特点 (1)2、曲轴的材料和毛坯 (1)3、曲轴加工的工艺特点分析 (2)4、尺寸公差等级 (2)5、技术要求 (2)6、工艺路线 (3)7、确定切削用量及基本工时.........................................................4 工序01:铸造,清理.....................................................................4 工序02:正火...........................................................................4 工序03:粗刨两侧面、上下面和斜角................................................4 工序04:超声波检查..................................................................4 工序05:划左端顶尖孔线...............................................................4 工序06:钻左端顶尖孔..................................................................4 工序07:车两端主轴颈..................................................................4 工序08:粗、精车连杆轴颈和连杆轴颈内测面 (6)(1)车连杆轴颈内测面 (6)(2)粗、精车连杆轴颈,留加工余量0.6mm .................................7 工序09:精车两轴颈..................................................................8 工序10:精车左端面,钻20mm φ和32mm φ,倒角,忽60︒棱边 (10)(1)精车左端面 (10)(2)钻20mm φ (11)(3)钻32mm φ.....................................................................11 工序11:精车1:10锥体,车端面,倒角,钻右端顶尖孔 (12)(1)精车1:10锥体 (12)(2)车端面...........................................................................12 工序12:精刨+0.0220.008140mm +左右侧面和270mm 上下两面........................13 工序13:划键槽,螺孔,油孔各处................................................13 工序14:钻各处油孔和钻螺纹孔内经(按线加工) (13)(1)钻20mm φ (13)(2)钻10mm φ……………………………………………………………14 工序15: 磨两+0.025+0.003110mm φ主轴颈和-0.24-0.40105mm φ轴颈…………………14 工序16:磨-0.036-0.071110mm φ连杆颈...................................................15 工序17:磨1;10锥颈............................................................15 工序18:磁粉检验..................................................................15 工序19:铣键槽.....................................................................15 工序20:攻三处螺纹,修连杆轴颈上10mm φ油孔孔口,刨边倒钝.........16 工序21:按图纸要求检验............................................................16 工序22:上油入库 (16)8、参考文献 (16)9、附录一 机械加工工艺过程卡片 (17)10、附录二 机械加工工序卡片 (19)11、附录三 零件图 (35)1、曲轴零件及其工艺特点曲轴是将直线运动转变为旋转运动,或将旋转运动转变成直线运动的零件。

嘉兴学院机械制造工程学课程设计任务书题目:设计“单拐曲轴”零件的机械加工工艺规程(小批生产)内容:1、零件图 1张2、机械加工工艺过程卡片 1张3、机械加工工序卡片 1套4、课程设计说明书 1份班级:学生:指导教师:系主任:20**年3月目 录1、曲轴零件及其工艺特点............................................................1 2、曲轴的材料和毛坯..................................................................1 3、曲轴加工的工艺特点分析.........................................................2 4、尺寸公差等级..............................................................................2 5、技术要求..............................................................................2 6、工艺路线..............................................................................3 7、确定切削用量及基本工时.........................................................4 工序01:铸造,清理.....................................................................4 工序02:正火...........................................................................4 工序03:粗刨两侧面、上下面和斜角................................................4 工序04:超声波检查..................................................................4 工序05:划左端顶尖孔线...............................................................4 工序06:钻左端顶尖孔..................................................................4 工序07:车两端主轴颈..................................................................4 工序08:粗、精车连杆轴颈和连杆轴颈内测面....................................6 (1)车连杆轴颈内测面............................................................6 (2)粗、精车连杆轴颈,留加工余量0.6mm .................................7 工序09:精车两轴颈..................................................................8 工序10:精车左端面,钻20mm φ和32mm φ,倒角,忽60︒棱边............10 (1)精车左端面.....................................................................10 (2)钻20mm φ (11)(3)钻32mm φ……………………………………………………………11 工序11:精车1:10锥体,车端面,倒角,钻右端顶尖孔………………12 (1)精车1:10锥体…………………………………………………12 (2)车端面…………………………………………………………………12 工序12:精刨+0.0220.008140mm +左右侧面和270mm 上下两面……………………13 工序13:划键槽,螺孔,油孔各处…………………………………………13 工序14:钻各处油孔和钻螺纹孔内经(按线加工)………………………13 (1)钻20mm φ……………………………………………………………13 (2)钻10mm φ……………………………………………………………14 工序15: 磨两+0.025+0.003110mm φ主轴颈和-0.24-0.40105mm φ轴颈 (14)工序16:磨-0.036-0.071110mm φ连杆颈...................................................15 工序17:磨1;10锥颈............................................................15 工序18:磁粉检验..................................................................15 工序19:铣键槽.....................................................................15 工序20:攻三处螺纹,修连杆轴颈上10mm φ油孔孔口,刨边倒钝.........16 工序21:按图纸要求检验............................................................16 工序22:上油入库.....................................................................16 8、参考文献....................................................................................16 9、附录一 机械加工工艺过程卡片......................................................17 10、附录二 机械加工工序卡片............................................................19 11、附录三 零件图 (35)1、曲轴零件及其工艺特点曲轴是将直线运动转变为旋转运动,或将旋转运动转变成直线运动的零件。

曲轴工作时的受力情况非常复杂。

它不但受到很大的扭转应力和大小、方向都在周期性变化的弯曲应力的作用,而且还受到振动所产生的附加应力的作用。

因此曲轴应具有足够的强度、刚度、抗疲劳强度及抗冲击韧性。

同时,由于曲轴工作时的旋转速度高,所以在设计曲轴时,应使曲轴的主轴颈和连杆轴颈有足够的耐磨性,且曲轴的质量应当平衡分布,以减少不平衡带给曲轴的附加载荷。

曲轴的工艺特点主要取决于结构特点和技术要求。

作为曲轴加工,其主要问题就是工件本身刚性差、零件技术要求高。

这就需要在加工过程中采用一系列相应的措施,以使加工后的零件符合图纸的设计要求。

应采用的措施大致有:1)尽量减小或抵消切削力;2)提高曲轴的支承刚性,以减小受力变形;3)加工工艺要分阶段,以减小粗加工对精加工的影响。

2、曲轴的材料和毛坯曲轴的材料一般采用45钢、45Mn2、50Mn 、40Cr 、35CrMo 、QT60-2球墨铸铁等。

根据不同的生产类型和工厂的具体条件,该曲轴为球墨铸铁QT60-2材料所以采用铸造毛坯。

3、曲轴加工的工艺特点分析1)该零件的生产批量不大,因此选用中心孔定位,它是辅助基准,装夹方便,节省找正时间,又能保证位置精度。

2)该零件刚度较差,故粗车、精车和磨均以工序分开。

4、尺寸公差等级尺寸公差等级 尺寸公差等级 0.0250.003110mm φ++IT6 -0.022-0.07428mmIT9 -0.036-0.071110mm φIT7 1200.10mm ±IT9 -0.24-0.40105mm φIT10 +0.0220.008140mm +IT5 +0.530164mmIT125、技术要求项目说明两处+0.025+0.003110mmφ的外圆柱面的轴线,必须位于直径为公差值0.02,且与A、B公共基准轴线同轴的圆柱面内A0.05两处+0.025+0.003110mmφ的外圆柱面必须位于半径差为公差值0.02的两同轴圆柱面之间A-BA0.05-0.036-0.071110mmφ外圆轴线必须位于直径为公差值0.02,且平行于A、B公共基准轴线的圆柱面内0.02A-B0.03A-B键槽-0.022-0.07428的中心平面必须位于距离为公差值0.05的两平行面之间,该两平面对称配置在通过基准轴线的辅助平面两侧圆锥面对两处+0.025+0.003110mmφ的外圆柱面的轴线的径跳公差0.036、工艺路线7、确定切削用量及基本工时工序01:铸造,清理 工序02:正火工序03:粗刨两侧面、上下面和斜角。

工件材料:QT60-2,190—270HB ,铸造加工要求:粗刨+0.0220.008140mm +左右侧面和27mm 上下面和斜角,留加工余量5mm机 床:B6050牛头刨 刀 具:W18Cr4V 1)切削深度:2mm2)进 给 量:f=1.0mm/双行程 3)切削速度:v=20m/min工序04:超声波检查 工序05:划左端顶尖孔线。

加工要求:划左端顶尖孔线,照顾+0.0220.008140mm +左右侧面和两端主轴颈0.0250.003110mm φ++的加工余量均匀工 具:划线工具 工序06:钻左端顶尖孔加工要求:划左端顶尖孔线,照顾+0.0220.008140mm +左右侧面和两端主轴颈0.0250.003110mm φ++的加工余量均匀机 床:C620-1卧式车床刀 具:复合中心钻B3工序07:车两端主轴颈(+0.025+0.003110mm φ),同时应校验机床功率及进给机构强度。

加工要求:两端主轴颈(+0.025+0.003110mm φ)车至00.070113mm φ-,表面粗糙度a R 值5m μ机 床:C620-1卧式车床刀 具:刀片材料YT15、刀杆尺寸21625mm ⨯、kr=90︒、0=15γ︒、0=12α︒、r =0.5mm ε1)切削深度:单边余量2mm ,可一次切除2)进 给 量:查《切削用量简明手册》,第9页,表1.4 选用 f=1.0mm/r3)计算切削速度:查《切削用量简明手册》第9页,表1.27 140v C =、0.15v x =、0.45v y =、0.2m =0.20.50.451401.440.80.810.97602 1.050.29(/min)vvvc v x y m p C v k T a fm ==⨯⨯⨯*⨯⨯=4)确定主轴转速:1000100050.29136.89(/min)3.14117c s w v n rd π⨯===⨯按机床选取n=150r/min 所以实际切削速度 3.1411715055.11(m /min)10001000dnv π⨯⨯===5)检验机床功率:主切削力Fc 查《切削用量简明手册》第38页,表1.29计算公式FcFcy n xFcFc pc Fc Fc C a fv k =其中:795Fc C =、 1.0Fc x =、0.75Fc y = 、0Fcn =1.00.750c=7952.0 1.055.110.940.89=1330.194NF ⨯⨯⨯⨯⨯切削时消耗功率Pc 为:1330.1955.111.22()6000060000Fc vc Pc kw ⨯⨯===查《切削用量简明手册》第40页,表1.30中C620-1机床说明书可知,C620-1主电动机功率为7.8kw ,当主轴转速为150r/min 时,主轴传递的最大功率为5.9kw ,所以机床功率足够,可以正常加工。