折弯基本知识

- 格式:doc

- 大小:41.50 KB

- 文档页数:4

钣金折弯知识讲解:

1.材料和工具:钣金折弯通常使用的材料包括钢板、铝板、铜板等。

根据不同的材料,

需要选择合适的折弯工具和模具。

常见的工具包括折弯机、冲床、切割机等。

2.折弯半径:钣金折弯的半径取决于材料的厚度和弯曲缺口的宽度。

通常,当板材厚

度不大于6毫米时,折弯半径可直接作为板厚半径;当板材厚度大于6毫米小于12毫米时,折弯半径一般为板厚的1.25~1.5倍;当板材厚度不小于12毫米时,折弯半径一般为板厚的2~3倍。

3.折弯方向:在钣金折弯过程中,需要确定折弯的方向。

通常,先折弯内角,再折弯

外角。

4.压合和组合折弯:在钣金折弯过程中,可能需要将多个零件组合在一起进行折弯。

这时,需要使用压合和组合折弯的方法。

压合是将两个或多个零件通过压合工艺结合在一起;组合折弯则是将多个零件先组合在一起,再一次性进行折弯。

5.质量检测:在钣金折弯完成后,需要进行质量检测。

常见的检测方法包括外观检测、

尺寸检测、强度检测等。

外观检测包括检查折弯的表面是否有划痕、毛刺等;尺寸检测包括检查折弯后的尺寸是否符合要求;强度检测则包括测试折弯后的承重能力等。

折弯避坑知识点总结1. 材料选择在进行折弯加工时,首先需要考虑的是材料的选择。

不同的金属材料具有不同的强度、延展性和硬度等特性,对于不同的工件形状和要求,需要选择合适的材料来进行折弯加工。

一般来说,常见的用于折弯加工的材料有冷轧板、热轧板、不锈钢板、铝板等。

2. 折弯工艺折弯加工的工艺流程一般包括准备工作、定位、夹紧、加工、验收等步骤。

在进行折弯加工时,需要根据工件的形状和尺寸、材料的特性以及客户的要求等因素,选择合适的折弯工艺,包括板料的厚度、弯曲角度、弯曲半径等。

3. 设备选择在进行折弯加工时,需要选择合适的设备和工具。

常见的折弯设备有折弯机、弯管机、辊轧机等。

在选择设备时,需要考虑工件的尺寸、材料特性、加工精度要求等因素,以确保能够满足加工需求。

4. 模具设计折弯加工需要根据工件的形状和尺寸设计相应的模具。

模具的设计对于折弯加工的质量和效率有着重要的影响。

在设计模具时,需要考虑到工件的材料、尺寸、折弯角度、折弯半径等因素,以确保模具能够满足加工要求。

5. 加工精度控制在进行折弯加工时,需要严格控制加工精度,以确保工件的质量。

首先要保证模具和设备的精度,同时需要根据实际情况合理调整工艺参数,如压力、速度、角度等,以确保工件的尺寸和形状满足要求。

6. 安全生产折弯加工是一项高风险的工艺,需要严格遵守相关的安全操作规程。

操作人员需要穿戴好相应的劳保用品,如手套、护目镜等,同时要保持设备和场地的整洁和清洁,确保操作环境安全。

7. 质量检测在进行折弯加工后,需要进行质量检测,以确保工件的质量。

常见的质量检测方法包括外观检查、尺寸测量、角度测量、板材硬度测试等。

通过严格的质量检测,可以及时发现和处理加工中可能存在的问题,提高产品的合格率。

8. 故障分析与解决在折弯加工过程中,可能会出现各种故障,如工件变形、模具磨损、加工精度不达标等。

在面对这些故障时,需要及时进行分析和解决。

可以通过调整工艺参数、更换模具、维护设备等方式,来解决加工过程中的问题。

折弯知识汇总(⼀定要收藏)来源⽹络如有侵权请联系我们!A.折弯机⼯作吨位的计算折弯过程中,上、下模之间的作⽤⼒施加于材料上,使材料产⽣塑性变形。

⼯作吨位就是指折弯时的折弯压⼒。

确定⼯作吨位的影响因素有:折弯半径、折弯⽅式、模具⽐、弯头长度、折弯材料的厚度和强度等,见图1所⽰。

通常,⼯作吨位可按下表选择,并在加⼯参数中设置。

1、表中数值为板料长度为⼀⽶时的折弯压⼒:例:S=4mm L=1000mm V=32mm 查表得 P=330kN2、本表按强度σb=450N/mm2的材料为依据计算的,在折弯其它不同材料时,折弯压⼒为表中数据与下列系系数的乘积; 青铜(软):0.5; 不锈钢:1.5; 铝(软):0.5 ; 铬钼钢:2.0。

3、折弯压⼒近似计算公式:P=650s2L/1000v其中各参数的单位 P——kN S——mm L ——mm V——mm折弯压⼒对照表B.钣⾦件折弯中常遇到的问题1常⽤折弯模具常⽤折弯模具,如下图。

为了延长模具的寿命,零件设计时,尽可能采⽤圆⾓。

过⼩的弯边⾼度,即使⽤折弯模具也不利于成形,⼀般弯边⾼度L≥3t(包括壁厚)。

台阶的加⼯处理办法⼀些⾼度较低的钣⾦Z形台阶折弯,加⼯⼚家往往采⽤简易模具在冲床或者油压机上加⼯,批量不⼤也可在折弯机上⽤段差模加⼯,如下图所⽰。

但是,其⾼度H不能太⾼,⼀般应该在(0~1.0)t,如果⾼度为(1.0~4.0)t,要根据实际情况考虑使⽤加卸料结构的模具形式。

这种模具台阶⾼度可以通过加垫⽚进⾏调整,所以,⾼度H是任意调节的,但是,也有⼀个缺点,就是长度L尺⼨不易保证,竖边的垂直度不易保证。

如果⾼度H尺⼨很⼤,就要考虑在折弯机上折弯。

折弯机分普通折弯机和数控折弯机两种。

由于精度要求较⾼,折弯形状不规则,通信设备的钣⾦折弯⼀般⽤数控折弯机折弯,其基本原理就是利⽤折弯机的折弯⼑(上模)、V形槽(下模),对钣⾦件进⾏折弯和成形。

优点:装夹⽅便,定位准确,加⼯速度快;缺点:压⼒⼩,只能加⼯简单的成形,效率较低。

A.折弯机工作吨位的计算 折弯过程中,上、下模之间的作用力施加于材料上,使材料产生塑性变形。

工作吨位就是指折弯时的折弯压力。

确定工作吨位的影响因素有:折弯半径、折弯方式、模具比、弯头长度、折弯材料的厚度和强度等,见图1所示。

通常,工作吨位可按下表选择,并在加工参数中设置。

1、表中数值为板料长度为一米时的折弯压力: 例:S=4mm L=1000mm V=32mm 查表得 P=330kN 2、本表按强度σb=450N/mm2的材料为依据计算的,在折弯其它不同材料时,折弯压力为表中数据与下列系系数的乘积; 青铜(软):0.5; 不锈钢:1.5; 铝(软):0.5 ; 铬钼钢:2.0。

3、折弯压力近似计算公式: P=650s2L/1000v其中各参数的单位 P——kN S——mm L——mm V——mm 折弯压力对照表1 B.钣金件折弯中常遇到的问题常用折弯模具 常用折弯模具,如下图。

为了延长模具的寿命,零件设计时,尽可能采用圆角。

过小的弯边高度,即使用折弯模具也不利于成形,一般弯边高度L≥3t(包括壁厚)。

台阶的加工处理办法 一些高度较低的钣金Z形台阶折弯,加工厂家往往采用简易模具在冲床或者油压机上加工,批量不大也可在折弯机上用段差模加工,如下图所示。

但是,其高度H不能太高,一般应该在(0~1.0)t,如果高度为(1.0~4.0)t,要根据实际情况考虑使用加卸料结构的模具形式。

这种模具台阶高度可以通过加垫片进行调整,所以,高度H是任意调节的,但是,也有一个缺点,就是长度L尺寸不易保证,竖边的垂直度不易保证。

如果高度H尺寸很大,就要考虑在折弯机上折弯。

折弯机分普通折弯机和数控折弯机两种。

由于精度要求较高,折弯形状不规则,通信设备的钣金折弯一般用数控折弯机折弯,其基本原理就是利用折弯机的折弯刀(上模)、V形槽(下模),对钣金件进行折弯和成形。

优点:装夹方便,定位准确,加工速度快; 缺点:压力小,只能加工简单的成形,效率较低。

对于在工作中折弯工艺的学习,首先应该从基础知识先了解。

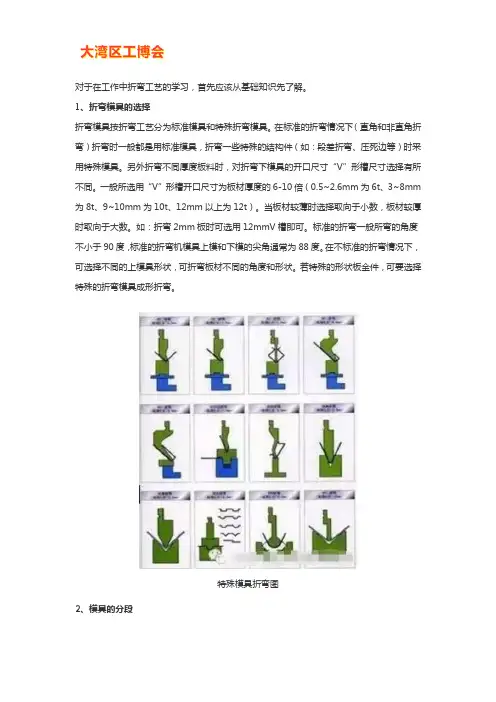

1、折弯模具的选择折弯模具按折弯工艺分为标准模具和特殊折弯模具。

在标准的折弯情况下(直角和非直角折弯)折弯时一般都是用标准模具,折弯一些特殊的结构件(如:段差折弯、压死边等)时采用特殊模具。

另外折弯不同厚度板料时,对折弯下模具的开口尺寸“V”形槽尺寸选择有所不同。

一般所选用“V”形槽开口尺寸为板材厚度的6-10倍(0.5~2.6mm为6t、3~8mm 为8t、9~10mm为10t、12mm以上为12t)。

当板材较薄时选择取向于小数,板材较厚时取向于大数。

如:折弯2mm板时可选用12mmV槽即可。

标准的折弯一般所弯的角度不小于90度,标准的折弯机模具上模和下模的尖角通常为88度。

在不标准的折弯情况下,可选择不同的上模具形状,可折弯板材不同的角度和形状。

若特殊的形状板金件,可要选择特殊的折弯模具成形折弯。

特殊模具折弯图2、模具的分段通常折弯机模具标准长度为835mm一段,原则上只可折弯大尺寸的工。

如果将模具分割为长短不同的小段,通过不同的模具长度自由组合,就可方便于不同长短的盒形工件或箱体等折弯。

在行业内对折弯模具的分段有一个标准的分割尺寸,如:标准分割835分段:100(左耳),10,15,20,40,50,200,300,100(右耳)=835mm。

当然也可按用户的要求分割。

折弯模具分段图3、折弯力的计算如果我们要折弯一件比较大以及板材比较厚的板材时,先要了解所需的折弯吨位力。

那么我们可以通过计算得出折弯所需的吨位(建议工件折弯的所需压力在设备额定吨位的80%以内),通过计算我们也可确定折弯所需的吨位设备,模具V槽合理的选择而对折弯力也有影响。

计算方法如下:计算公式:P=折弯力(KN)L=板料长度(M)T=材料抗拉力(软钢:45Kg/mm2) S=板材厚度(mm)V=下模宽度(mm)■例:以折弯2米长,3毫米厚的软钢板为例计算它的折弯力:T=材料抗拉力(软钢:45KN/mm2)P=1.42xLxTxs2/1000xV=1.42x2000x450x9/1000x24=11502000/24000=479.25KN=48吨在折弯的过程中,除了我们标准的折弯方法外,还会经常遇到一些特殊的折弯工艺要求。

折弯基础知识之折弯学徒科普

第一.折弯机台面上的部件名称,做钣金的一定要记住,免得师傅叫你搭把手的时候不知道哪是哪。

第二.关于双V模具的摆放以及模座的摆放。

但是这也要视情况而定,不能一味的教条主义。

第三.关于模具的尖端R角,在电子或者轨道交通等产品上用的比较多。

俗称R 折弯。

第四.关于上下模的分割。

按照国际惯例基本整刀是835cm 。

有的公司单位会根据自己的产品分割不同长短的模具,这个时候你就要熟记你所在单位的折弯模具的长短,这样当一份图纸到手了,你脑子里面就会立马浮现该配什么模,配多长等等。

熟记已有的模具会提高生产效率。

第五.根据自己所操作的机床得知最大行程,从而更好的了解那些模具能用。

第六.关于折弯系数的来由和影响折弯系数的因素。

第七.关于折弯压力。

这个估计学徒用不上,现在估计就小型加工产的普折能用上。

A.折弯机工作吨位的计算 折弯过程中,上、下模之间的作用力施加于材料上,使材料产生塑性变形。

工作吨位就是指折弯时的折弯压力。

确定工作吨位的影响因素有:折弯半径、折弯方式、模具比、弯头长度、折弯材料的厚度和强度等,见图1所示。

通常,工作吨位可按下表选择,并在加工参数中设置。

1、表中数值为板料长度为一米时的折弯压力: 例:S=4mm L=1000mm V=32mm 查表得 P=330kN 2、本表按强度σb=450N/mm2的材料为依据计算的,在折弯其它不同材料时,折弯压力为表中数据与下列系系数的乘积; 青铜(软):0.5; 不锈钢:1.5; 铝(软):0.5 ; 铬钼钢:2.0。

3、折弯压力近似计算公式: P=650s2L/1000v其中各参数的单位 P——kN S——mm L——mm V——mm 折弯压力对照表1 B.钣金件折弯中常遇到的问题常用折弯模具 常用折弯模具,如下图。

为了延长模具的寿命,零件设计时,尽可能采用圆角。

过小的弯边高度,即使用折弯模具也不利于成形,一般弯边高度L≥3t(包括壁厚)。

台阶的加工处理办法 一些高度较低的钣金Z形台阶折弯,加工厂家往往采用简易模具在冲床或者油压机上加工,批量不大也可在折弯机上用段差模加工,如下图所示。

但是,其高度H不能太高,一般应该在(0~1.0)t,如果高度为(1.0~4.0)t,要根据实际情况考虑使用加卸料结构的模具形式。

这种模具台阶高度可以通过加垫片进行调整,所以,高度H是任意调节的,但是,也有一个缺点,就是长度L尺寸不易保证,竖边的垂直度不易保证。

如果高度H尺寸很大,就要考虑在折弯机上折弯。

折弯机分普通折弯机和数控折弯机两种。

由于精度要求较高,折弯形状不规则,通信设备的钣金折弯一般用数控折弯机折弯,其基本原理就是利用折弯机的折弯刀(上模)、V形槽(下模),对钣金件进行折弯和成形。

优点:装夹方便,定位准确,加工速度快; 缺点:压力小,只能加工简单的成形,效率较低。

折弯基本知识

一、折弯机的功能:折弯机是一种将板材加工成各种角度的设备;加上数控功能后,有效地提高了加工精度和生产效率。

二、常用折弯刀具分类:

1.上模

模具类型外形示

意图

主要用途备注

直刀见下图加工大于或等于90°

的角度

弯刀见下图加工大于或等于90°

的角度

尖刀见下图加工大于或等于30°

的角度

2.下模

模具类型外形示

意图

主要用途备注

单V

下模见下图

1.当V型角度为

86°(参考值)时,可加工

大于或等于90°的角度

2.当V型角度为

30°(参考值)时,可加工

大于30°的角度

通快折弯机所用下模

为此类型

双V

下模见下图

AMADA折弯机所用下

模为此类型

三、折弯刀具的分割:

正常情况下刀具的长度为835mm;为便于折弯不同的长度,常将整长的刀具分割为以下几段:

10+15+20 +40+50+100+100+200+300=835

四、板厚与槽宽的对应关系:

按常规来说,槽宽为板厚的6倍。

万嘉源现规定的板厚与槽宽对照表如下:材料厚度(mm) 1.0 1.2 1.5 2.0 2.5

折弯机下模宽

(mm)

6 6 8 12 16

五、按上面的对照表加工时的最小可折弯尺寸(所注折弯尺寸含板厚):

板厚(mm) 1.0 1.2 1.5 2.0

L型折弯时最小尺 4.5 4.7 6 8.5

寸(mm)

Z型折弯时最小尺

7 7.4 9 12

寸(mm)

六、常规折弯顺序:

1. 先短边后长边:一般来说,四边都有折弯时,先折短边后折长边有利于工件的加工和折弯模具的拼装

2. 先外围后中间:正常情况下,一般是从工件的外围开始向工件的中心折

3. 先局部后整体:如果工件内部或外侧有一些不同于其它折弯的结构,一般是先将这些结构折弯后再折其它部分

4. 考虑干涉情况,合理安排折弯顺序:折弯顺序不是一成不变的,要根据折弯的形状或工件上的障碍物适当调整加工顺序

七、折弯操作注意事项:

1. 折弯操作时,时刻要注意人身安全,需注意以下几点:

A. 设备开启状态时,不要从折弯机的刀口伸手进去调节后挡位;应直接走到设备的后面调节

B. 加工零件时,人体应在零件的活动范围外,避免零件刮到人体

C. 加工大工件时,人体最好站在工件的侧面,以便操作

D. 应随时扶好工件,避免摔坏工件或砸伤人体

E. 操作时人体要站稳,不能因工件的移动而影响身体的平衡

F. 与刀口近距离的操作时,双手必须抵靠在下模的适当位置,避免手指因意外伸入刀口

G. 拆下的刀具不能放在折弯机上,也不能靠在折弯上,避免刀具掉落砸伤人体

H. 安装刀具时,要确认刀具已被紧固后才能让上下模分离

I. 拆卸刀具时,要双手扶稳刀具后才能让上下模分离

J. 考虑穿劳保鞋

2. 折弯操作时,注意保证模具和设备的完好:

A. 安装刀具时,时刻注意上下模的间隙需在正常范围内

B. 安装刀具时,要确认刀具已被紧固后才能让上下模分离

C. 模具装好后,要及时检查下模是否被紧固,避免因下模移位而损伤刀具

D. 模具装好后,养成空运行的习惯,在试运行的过程中根据上下模的最小间隙检查数据输入是否正确。