装配工艺设计优化实验

- 格式:doc

- 大小:588.50 KB

- 文档页数:12

山东建筑大学基础工业工程实验报告一、实验目的1.掌握工艺程序图的绘制方法;2.学会正确使用工艺程序分析符号;3.学会正确查阅装配工艺卡、工艺过程卡、工序卡等工艺卡片;4.熟悉产品〔或零件〕的工艺程序分析过程。

二、实验仪器、设备及材料1.电脑、投影仪。

2.S195型柴油机喷油泵。

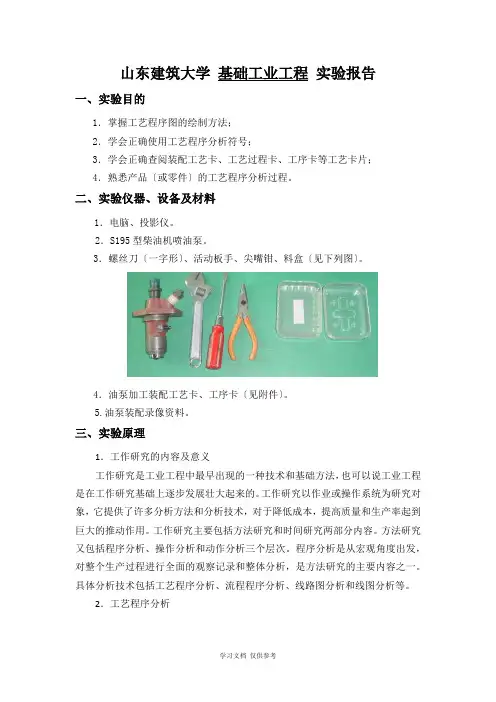

3.螺丝刀〔一字形〕、活动板手、尖嘴钳、料盒〔见下列图〕。

4.油泵加工装配工艺卡、工序卡〔见附件〕。

5.油泵装配录像资料。

三、实验原理1.工作研究的内容及意义工作研究是工业工程中最早出现的一种技术和基础方法,也可以说工业工程是在工作研究基础上逐步发展壮大起来的。

工作研究以作业或操作系统为研究对象,它提供了许多分析方法和分析技术,对于降低成本,提高质量和生产率起到巨大的推动作用。

工作研究主要包括方法研究和时间研究两部分内容。

方法研究又包括程序分析、操作分析和动作分析三个层次。

程序分析是从宏观角度出发,对整个生产过程进行全面的观察记录和整体分析,是方法研究的主要内容之一。

具体分析技术包括工艺程序分析、流程程序分析、线路图分析和线图分析等。

2.工艺程序分析工艺程序分析的目的是改善整个生产过程中不合理的工艺内容、工艺方法、工艺程序等,通过严格的考查和分析,设计出经济合理而有效的工艺方法、工艺程序和空间配置。

工艺程序分析的主要内容之一是绘制工艺程序分析图,它含有工艺程序的全面概况及工序之间的相互关系,并根据工艺顺序进行编制,且标明4.“5W1H”方法“5W1H”提问技术是指对研究工作以及每项活动从目的、原因、时间、地点、人员、方法上进行提问,为了清楚地发现问题可以连续几次提问,根据提问的答案,弄清问题所在,并进一步探讨改良的可能性。

5.“ECRS”技术工业工程中常用的改良方法。

E〔Eliminate〕,即消除。

经过“做什么”、“是否必要”等问题的提问,而答复为不必要则予以取消。

取消为改善的最正确效果,如取消不必要的工序、作业和动作等。

制造业的工艺参数优化在制造业中,工艺参数的优化是提高产品质量和生产效率的重要手段。

通过对工艺参数的合理调整和优化,可以降低生产成本、减少资源消耗、改善产品性能等。

本文将就制造业的工艺参数优化进行探讨,旨在为读者提供有关工艺参数优化的相关知识。

一、工艺参数的定义及作用工艺参数是指在制造过程中用来调节和控制产品性能和质量的参数,具体包括温度、压力、速度、物料比例等。

工艺参数的设置合理与否直接影响着产品的质量和性能。

通过对工艺参数的优化,可以最大限度地发挥生产设备的性能,提高产品的质量和生产效率。

二、工艺参数优化的方法和技术1. 统计分析法统计分析法是一种常用的工艺参数优化方法,通过收集、整理和分析历史数据,找出工艺参数与产品质量之间的关系,进而确定合理的工艺参数。

统计分析法可以从多个角度对工艺参数进行评估,并找出最优的组合方案。

2. 响应面法响应面法是一种常用的设计优化方法,通过用数学方程拟合实验数据,建立工艺参数与产品质量之间的关系模型,进而确定最优的工艺参数组合。

响应面法可以同时考虑多个工艺参数的影响,全面分析工艺参数的优化效果。

3. 智能优化算法智能优化算法是一种基于计算机科学和人工智能技术的优化方法,如遗传算法、模拟退火算法、粒子群算法等。

这些算法通过模拟生物、物理系统等过程,逐步搜索并优化工艺参数空间,寻找最优解。

智能优化算法具有全局搜索和多目标优化的能力,能够解决复杂的优化问题。

三、工艺参数优化的应用案例1. 温度参数优化在塑料注塑加工中,温度是一个重要的工艺参数。

通过对加热温度、冷却时间等参数进行优化,可以提高注塑产品的成型质量。

例如,通过调整加热温度和冷却时间,可以减少产品的缩水和变形。

2. 压力参数优化在金属锻造过程中,锻造压力是关键的工艺参数。

合理的锻造压力可以提高产品的强度和韧性。

通过优化锻造压力,可以减少产品的缺陷率和废品率。

3. 速度参数优化在车间生产线上,生产速度是一个重要的工艺参数。

一、实验目的1. 了解装配式建筑的基本概念、原理和特点。

2. 掌握装配式建筑的装配方法和工艺流程。

3. 通过实验,提高对装配式建筑的认识和实际操作能力。

二、实验内容1. 装配式建筑概述2. 装配式建筑构件的制作与运输3. 装配式建筑的现场装配与施工4. 装配式建筑的检测与验收三、实验原理装配式建筑是一种新型的建筑形式,通过在工厂预制建筑构件,现场进行装配施工,实现快速、高效、环保的建筑方式。

其主要原理包括:1. 工厂预制:在工厂内进行构件的预制,确保构件的质量和精度。

2. 现场装配:将预制构件运输到现场,按照设计要求进行装配,实现快速施工。

3. 环保节能:装配式建筑采用绿色建材,降低建筑过程中的环境污染。

四、实验步骤1. 装配式建筑概述(1)了解装配式建筑的定义、特点和发展历程。

(2)分析装配式建筑的优势和适用范围。

2. 装配式建筑构件的制作与运输(1)熟悉预制构件的制作工艺和设备。

(2)了解预制构件的运输方法和注意事项。

3. 装配式建筑的现场装配与施工(1)掌握装配式建筑的现场施工流程。

(2)学习装配式建筑的施工工艺和注意事项。

(3)进行现场装配实验,熟悉装配过程。

4. 装配式建筑的检测与验收(1)了解装配式建筑的检测方法和标准。

(2)掌握装配式建筑的验收流程。

五、实验结果与分析1. 实验结果(1)通过实验,掌握了装配式建筑的基本概念、原理和特点。

(2)熟悉了装配式建筑的构件制作、运输、现场装配和施工过程。

(3)了解了装配式建筑的检测和验收标准。

2. 实验分析(1)装配式建筑具有明显的优势,如施工速度快、质量可靠、环保节能等。

(2)在装配式建筑的施工过程中,需要注意构件的精度、运输安全、现场装配和施工质量等方面。

(3)装配式建筑的检测和验收是保证建筑质量和安全的重要环节。

六、实验总结通过本次装配式实验,我对装配式建筑有了更深入的了解,掌握了装配式建筑的基本原理、施工工艺和检测验收标准。

实验过程中,我认识到装配式建筑具有以下优点:1. 施工速度快:装配式建筑采用工厂预制,现场装配,可缩短施工周期。

第1篇一、实验目的1. 掌握夹具的基本组成、结构及其各部分的作用。

2. 理解夹具各部分的连接方法,熟悉夹具的装配过程。

3. 学会夹具与机床的连接、定位方法。

4. 培养动手操作能力和分析解决问题的能力。

二、实验器材1. 夹具模型一套2. 机床一台3. 钻头、扳手、螺丝刀等工具4. 实验指导书三、实验原理夹具是用于在机床上装夹工件的一种装置,它能够保证工件在加工过程中保持正确的位置和姿态。

夹具的拆装实验旨在让学生熟悉夹具的结构、功能及拆装方法,为今后在实际生产中应用夹具打下基础。

四、实验步骤1. 观察夹具模型,了解其整体结构。

2. 拆卸夹具,分析各部分的功能和连接方式。

3. 识别夹具的主要部件,如定位元件、夹紧元件、导向元件等。

4. 按照实验指导书,进行夹具的装配。

5. 检查夹具的装配质量,确保各部分连接牢固、定位准确。

6. 进行夹具与机床的连接实验,观察夹具在机床上的工作状态。

7. 分析实验过程中遇到的问题,并提出解决方案。

五、实验结果与分析1. 通过观察夹具模型,发现夹具主要由定位元件、夹紧元件、导向元件等组成。

定位元件用于确定工件在加工过程中的位置和姿态;夹紧元件用于固定工件,使其在加工过程中不发生位移;导向元件用于引导刀具,保证加工精度。

2. 在拆装夹具的过程中,发现夹具的各部分连接方式主要有螺纹连接、键连接、销连接等。

这些连接方式保证了夹具在装配和使用过程中的稳定性和可靠性。

3. 在夹具的装配过程中,按照实验指导书的要求,正确安装了定位元件、夹紧元件、导向元件等。

经过检查,发现夹具的装配质量符合要求,定位准确,夹紧牢固。

4. 在夹具与机床的连接实验中,观察到夹具在机床上的工作状态良好,工件在加工过程中能够保持正确的位置和姿态,加工精度符合要求。

六、实验结论1. 通过本次实验,掌握了夹具的基本组成、结构及其各部分的作用。

2. 熟悉了夹具的拆装方法,能够独立完成夹具的装配和调试。

3. 提高了动手操作能力和分析解决问题的能力。

工业工程生产线设计优化试验报告班级:学号:姓名:一、实验性质,目的、与基本要求《工业工程综合实验》是学生在完成工业工程相关的基础课和专业核心课程的基础上,通过解决本专业典型工程实验问题的应用时间,加深学生对本专业知识的理解和融会贯通,培养和训练学生实际运用所掌握的基础知识和专业核心知识的能力,其目的是培养学生综合运用知识的能力。

通过实验,学生应达到一下基本要求:1、进一步加深学生所学课程的理论知识;2、初步培养学生运用所学理论知识解决与本专业有关的实际问题的能力,为今后继续深造和毕业后从事相关的工作打下良好的基础。

二、实验内容《工业工程综合实验》以电排插产品生产过程为对象,应用工业工程及制造工程的方法与技术,开展产品制造组织与管理、产品制造工艺分析与优化、制造系统建模仿真与优化、管理系统的规划与开发、制造系统及产品制造过程实施、制造系统分析评价等方面的系统训练。

具体内容:产品装配及时间测定;产品装配工艺规划;装配工艺计算机建模、仿真和优化;生产线及物料配送规划;产品生产信息系统准备;制造系统监控方案规划;制造系统调试与模拟;制造系统运作与监控实施;制造系统运作评价与改善。

实验分六个阶段:第一阶段是熟悉产品的组成和产品装配过程、实验室制造系统设施与环境,组建模拟企业。

第二阶段是进行产品装配工艺分析规划、仿真与优化。

包括:分析记录装配过程,测定装配时间,编制产品装配工艺;产品装配工艺过程仿真与优化;产品装配工艺过程优化与方案确定。

第三阶段是进行制造系统方案规划、分析、仿真与优化。

包括:制造系统设计规划;制造系统仿真;制造系统支撑软件开发;制造系统优化与方案确定。

第四阶段是制造系统建立、实施、调试与监控。

包括:制造系统硬件建立与调试;制造系统硬件集成与调试。

第五阶段是制造系统效果评价与改善。

包括:产品生产组织与实施;制造生产过程及制造系统分析评价;产品生产过程及制造系统改善。

第六阶段是撰写报告;现场答辩。

《机械制造工艺学》课程实验报告实验名称:组合夹具的设计、组装与调整姓名:班级:机械1201班学号:实验日期: 2014 年 04 月 16 日指导教师:何老师成绩:1. 实验目的(1)掌握组合夹具的特点和设计装配方法,具有按加工要求组装组合夹具并进行检测的能力。

(2)了解组合夹具的元件种类、结构与功用。

(3)掌握六点定位原理及粗、精基准选择原则。

(4)理解夹具各部分连接方法,了解夹具与机床连接及加工前的对刀方法。

(5)掌握定位方法,调整定位尺寸、消除形位误差、夹紧力的分析等。

(6)熟悉铣、钻、镗等机床夹具的特点。

2.实验内容与实验步骤实验内容:根据工件工序要求及结构特点,自行设计夹具总装方案,并进行装配及调整,以巩固机制工艺学课程中所学到的有关组合夹具的基本理论知识,并用来解决实际加工中工件的装夹问题。

组合夹具元件及其作用:组合夹具按组装对元件间连接基面的形状不同,可分为槽系和孔系两大系统。

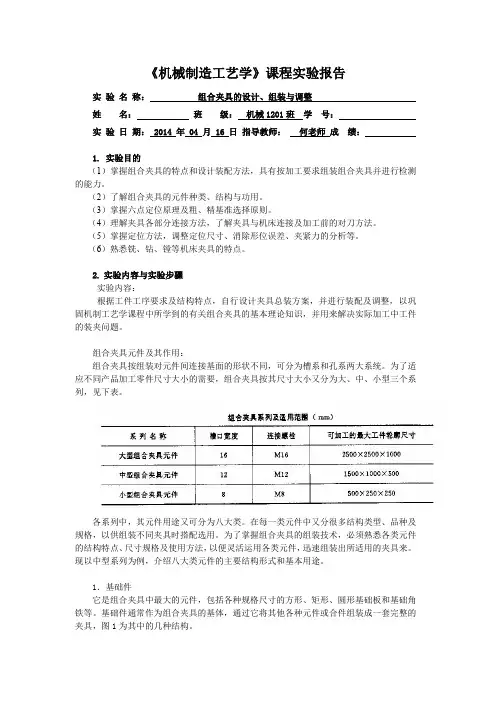

为了适应不同产品加工零件尺寸大小的需要,组合夹具按其尺寸大小又分为大、中、小型三个系列,见下表。

各系列中,其元件用途又可分为八大类。

在每一类元件中又分很多结构类型、品种及规格,以供组装不同夹具时搭配选用。

为了掌握组合夹具的组装技术,必须熟悉各类元件的结构特点、尺寸规格及使用方法,以便灵活运用各类元件,迅速组装出所适用的夹具来。

现以中型系列为例,介绍八大类元件的主要结构形式和基本用途。

1.基础件它是组合夹具中最大的元件,包括各种规格尺寸的方形、矩形、圆形基础板和基础角铁等。

基础件通常作为组合夹具的基体,通过它将其他各种元件或合件组装成一套完整的夹具,图1为其中的几种结构。

图1 基础件图2 支承件2.支承件支承件是组合夹具的骨架元件。

支承件通常在组合夹具中起承上启下的作用,即把上面的其他元件通过支承件与其下面的基础件连成一体,一般各种夹具结构中都少不了它。

支承件有时可作定位元件使用,当组装小夹具时,也可作为基础件。

驱动桥装配线设计与实施龚学全、金红卫、王宜前、刘奎波、梁兴华、洪旗、李明晟(广西柳工机械股份有限公司驱动桥厂)一、概述随着装载机市场的日趋成熟和增长,原有的驱动桥装配工艺已经不能满足要求。

通过“十一五”技术改造,改进驱动桥部件及总成的装配工艺、提高生产效率和装配质量,改善装配车间物流和工作环境,保证驱动桥装配水平在国内同行业适度领先,以适应公司发展战略需要。

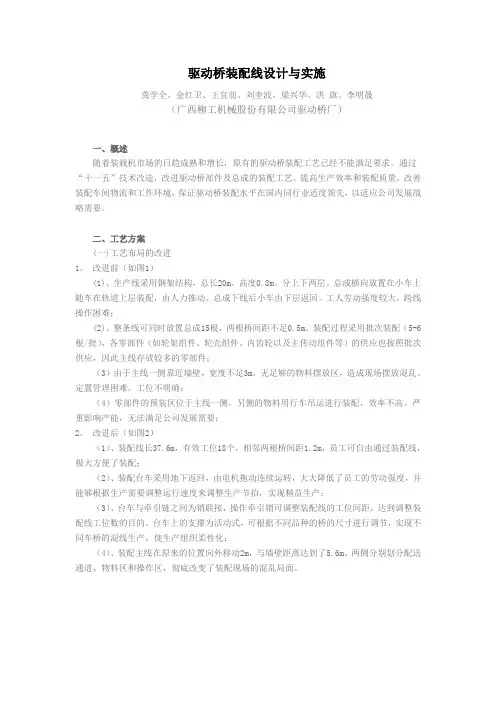

二、工艺方案(一)工艺布局的改进1、改进前(如图1)(1)、生产线采用钢架结构,总长20m,高度0.8m。

分上下两层。

总成横向放置在小车上随车在轨道上层装配,由人力推动。

总成下线后小车由下层返回。

工人劳动强度较大,跨线操作困难;(2)、整条线可同时放置总成15根,两根桥间距不足0.5m。

装配过程采用批次装配(5-6根/批),各零部件(如轮架组件、轮壳组件、内齿轮以及主传动组件等)的供应也按照批次供应,因此主线存放较多的零部件;(3)由于主线一侧靠近墙壁,宽度不足3m,无足够的物料摆放区,造成现场摆放混乱。

定置管理困难。

工位不明确;(4)零部件的预装区位于主线一侧,另侧的物料用行车吊运进行装配,效率不高。

严重影响产能,无法满足公司发展需要;2、改进后(如图2)(1)、装配线长37.6m,有效工位18个,相邻两根桥间距1.2m,员工可自由通过装配线,极大方便了装配;(2)、装配台车采用地下返回,由电机拖动连续运转,大大降低了员工的劳动强度,并能够根据生产需要调整运行速度来调整生产节拍,实现精益生产;(3)、台车与牵引链之间为销联接,操作牵引销可调整装配线的工位间距,达到调整装配线工位数的目的。

台车上的支撑为活动式,可根据不同品种的桥的尺寸进行调节,实现不同车桥的混线生产,使生产组织柔性化;(4)、装配主线在原来的位置向外移动2m,与墙壁距离达到了5.6m。

两侧分别划分配送通道、物料区和操作区,彻底改变了装配现场的混乱局面。

图1 图2表格1改进前后对比表项目改进前改进后线长(m)20 37.6工位数15 18动力人力电机劳动强度大小效率低高物流状况混乱拥挤整齐顺畅(二)装配工艺的改进1、改进前(1)工艺路线:总成装配→试验→清洗→存放→喷漆→成品存放(露天);(2)总成装配过程中,内齿轮由人工装配。

机械装配过程优化与自动化控制随着科技的进步和人们对生产效率的追求,机械装配过程的优化与自动化控制成为现代工业的重要课题。

机械装配是将多个零部件按照一定的工艺和流程进行组装,形成成品的过程。

在传统的机械装配过程中,往往需要大量的人力和时间,而且容易出现错误和浪费。

因此,优化机械装配过程、提高生产效率和减少成本成为工艺工程师和企业的共同目标。

一、机械装配过程的优化机械装配过程的优化,主要包括工艺流程的合理设计和装配方法的改进。

在工艺流程的设计中,需要考虑多个因素,如零部件的数量、尺寸、形状,以及装配的先后次序等。

通过合理设计工艺流程,可以减少装配过程中的重复操作和转移过程,提高装配效率。

另外,装配方法的改进也是机械装配优化的重要方面。

传统的机械装配往往需要依靠人工进行,容易受到人为因素的影响,容易出现错误和浪费。

而采用现代化的装配方法,如机器人装配、自动化设备装配等,可以不仅提高装配效率,还可以保证装配质量和一致性。

因此,在机械装配过程中引入自动化设备和技术,是优化装配过程的重要手段。

二、自动化控制在机械装配中的应用自动化控制技术的发展给机械装配过程带来了巨大的变革。

自动化控制在机械装配中的应用主要包括三个方面:自动化装配设备、智能化装配系统和自动化控制平台。

自动化装配设备是指通过各种自动化技术和设备,实现机械装配的过程。

例如,机器人装配线可以通过编程控制,准确地完成装配任务,提高装配效率和质量。

自动化装配设备还包括自动检测设备、自动测量设备等,可以实时监测装配过程和产品质量,减少人为因素的干扰。

智能化装配系统是指利用人工智能和大数据分析等技术,实现机械装配的智能化和自主化。

通过收集和分析装配过程中的数据,智能化装配系统可以根据实际情况做出相应的调整和优化,提高装配效率和质量。

智能化装配系统还可以与其他智能设备和系统进行联动,实现更高程度的自动化控制。

自动化控制平台是指利用计算机技术和网络通信技术,实现机械装配的远程监控和管理。

《产品的装配》作业设计方案一、作业目标:通过本次作业设计,学生将进修产品的装配工艺流程,掌握装配技术的基本原理和方法,培养学生的动手能力和团队合作认识。

二、作业内容:1. 理论进修:学生通过教室进修和资料查阅,了解产品装配的基本观点、流程和要求。

2. 实践操作:学生分组进行产品装配实践操作,按照给定的装配图纸和工艺流程,完成产品的装配任务。

3. 实验报告:学生根据实践操作的结果,撰写实验报告,总结装配过程中遇到的问题和解决方法,以及团队合作的体会和收获。

三、作业流程:1. 理论进修阶段(第一周):- 学生在教室上进修产品装配的基本观点和流程,了解装配的重要性和要求。

- 学生通过资料查阅,深入了解不同产品的装配工艺流程,比较不同产品的装配方式和特点。

2. 实践操作阶段(第二周至第四周):- 学生分组进行产品装配实践操作,每组根据指定的装配图纸和工艺流程,完成产品的装配任务。

- 每周组织一次实践操作,指导学生掌握装配技术的基本原理和方法,解决实际装配过程中遇到的问题。

- 学生在实践操作中体会团队合作的重要性,培养团队合作认识和沟通能力。

3. 实验报告撰写阶段(第五周):- 学生根据实践操作的结果,撰写实验报告,包括装配过程中遇到的问题和解决方法,团队合作的体会和收获。

- 学生通过实验报告的撰写,总结装配实践的经验和教训,提出改进建议和思考。

四、作业评判:1. 实践操作评判:根据学生的装配实践操作效果和表现,评判学生的动手能力和技术水平。

2. 实验报告评判:根据学生的实验报告内容和质量,评判学生的分析能力和表达能力。

3. 综合评判:综合思量学生的理论进修、实践操作和实验报告,评判学生的进修效果和综合能力。

五、作业要求:1. 学生需按时参与理论进修和实践操作,认真完成实验报告的撰写和提交。

2. 学生需积极参与小组合作,尊重团队成员,共同完成产品的装配任务。

3. 学生需恪守实验室规定,注意安全操作,珍爱实验设备和工具。

第 31 卷第 9 期2023 年 5 月Vol.31 No.9May 2023光学精密工程Optics and Precision Engineering大口径KDP晶体装配附加面形畸变抑制工艺优化全旭松1,独伟锋1,褚东亚1,2,周海1*,叶朗1(1.中国工程物理研究院激光聚变研究中心,四川绵阳 621900;2.清华大学机械工程系,北京100084)摘要:在高功率固体激光装置中,大口径KDP晶体的面形畸变控制是影响终端光学组件倍频转化效率的关键因素之一。

为了提高大口径KDP晶体的装配附加面形质量,提出了一种点支撑装配附加面形畸变抑制工艺方法。

首先,通过遗传算法对支撑点及其分布进行优化设计。

然后,采用有限元分析方法对KDP晶体的装配预紧工艺进行优化设计。

最后,开展优化后的装配工艺对KDP晶体装配附加面形畸变的抑制和倍频转换效率的实验验证。

实验结果表明:提出的工艺方法对KDP晶体装配附加面形畸变具有良好的抑制效果,实测面形PV值为6.51 μm,二倍频转化效率可达72.6%,且重复装配的一致性良好。

该方法大幅提升了晶体倍频效率和远场光斑质量,并在工程上得到应用与推广。

关键词:激光装置;KDP晶体;装配附加面形;点支撑;频率转换效率中图分类号:TN242;TH162 文献标识码:A doi:10.37188/OPE.20233109.1347Mounting optimization on large aperture KDP crystal tominimize assembling deformationQUAN Xusong1,DU Weifeng1,CHU Dongya1,2,ZHOU Hai1*,YE Lang1(1.Research Center of Laser Fusion, China Academy of Engineering Physics, Mianyang 621900, China;2.Mechanical Department, Tsinghua University, Beijing 100084, China)* Corresponding author, E-mail: a697097@Abstract:In the high-power laser facility,control of the surface deformation of the large-aperture KDP crystal is the key factor to reduce the frequency-conversion efficiency. To improve the assembling quality of the KDP crystal, a point-supporting process method is proposed for minimizing the assembly deforma⁃tion. First, a genetic algorithm is used to optimize the support points and their distribution scheme. Sec⁃ond, the finite-element method is used to optimize the assembling preload. Finally, mounting optimization design process experiments are conducted to evaluate the surface deformation and the frequency-doubling conversion efficiency. The experimental results indicate that the proposed method is effective for minimiz⁃ing the assembling deformation of the KDP crystal; the measured PV value is 6.51 μm, and the measured conversion efficiency of second-harmonic generation reaches 72.6% with excellent assembling repeatabili⁃ty. This result significantly improves the frequency-doubling efficiency and the quality of the far-field spot and has been widely used and promoted in engineering.文章编号1004-924X(2023)09-1347-10收稿日期:2022-11-04;修订日期:2022-12-17.基金项目:国家自然科学基金资助项目(No.51975322);北京市自然科学基金资助项目(No. 3212006)第 31 卷光学精密工程Key words: laser facility;KDP crystal;assembly deformation;point-supporting;frequency conversion efficiency1 引言终端光学组件作为高功率固体激光装置中末端的核心单元,其主要功能之一为将波长为1 053 nm的高能红外激光转化为波长为351 nm 的紫外激光。

组合轴系结构设计实验报告组合轴系结构设计实验报告1. 引言轴系结构是现代机械构件的重要部件之一,其设计及优化对于机械系统的性能具有重要影响。

本实验旨在通过设计一个组合轴系结构,并使用相关的材料和工艺对其进行制造,以验证设计的可行性和性能。

2. 材料与工艺在本实验中,我们选用了常用的金属材料,如钢、铝等,来设计制造组合轴系结构。

在材料选择时,需要考虑其强度、刚度和耐磨性等因素。

同时,还需要根据轴系结构的具体应用场景选择适当的工艺,如铸造、锻造、机械加工等。

3. 设计理论轴系结构的设计需要根据具体的工作条件和要求进行,其中重要的参数包括轴系的长度、直径、轴承位置和轴向负载等。

在设计过程中,需要考虑轴系的强度、刚度、动态平衡和振动等方面的要求,以确保轴系在工作过程中的可靠性和稳定性。

4. 结构设计根据设计理论和要求,我们设计了一个由多个轴段组成的组合轴系结构。

在整个结构中,每个轴段都承受一部分轴向负载,并通过轴承来支撑和滚动。

在轴段之间,使用套筒或键连接将它们固定在一起,以实现轴的整体工作。

此外,还需要设计适当的轴承密封装置和润滑系统,以确保轴承的正常工作和使用寿命。

5. 制造与装配在轴系结构的制造过程中,需要先按照设计要求加工轴段和连接件,然后通过焊接、铆接或螺栓连接等方式将它们装配在一起。

在整个制造过程中,需要确保制造的精度和质量,以保证组合轴系结构的可靠性和性能。

6. 实验验证为验证设计的可行性和性能,我们通过在实验台架上进行转速和负载实验来测试组合轴系结构的性能。

在实验过程中,我们记录了轴系的转速、振动和轴承温度等参数,并进行了数据分析和比较。

7. 结果与讨论根据实验结果,我们发现设计的组合轴系结构能够在设计要求的转速和负载下正常工作,并且具有较低的振动和温升。

在测试过程中,没有出现明显的故障和失效现象。

通过对实验数据的分析,我们可以进一步优化设计,并针对实际应用需求进行改进和调整。

8. 总结通过本实验,我们成功设计制造了一个组合轴系结构,并通过实验验证了其可行性和性能。

实验四夹具拆装实验一. 实验目的:1.分析夹具设计原理,合理选择定位元件、2.理解夹具装配工艺性3.培养结构设计能力二. 实验步骤:1.成组夹具定义成组夹具是指按成组技术的原理,在零件分类成组的基础上,针对一组(或几组)相似零件的一个(或几个)工序而设计制造的夹具。

它具有专业夹具的特点,还具有对工件特征在一定范围内变化的适应性。

成组夹具一般是由通用基体和可换、可调元件组成可换、可调元件包括定位元件、导向元件、加紧元件等。

这些是成组夹具的专用部分。

2.成组夹具的特点1)成组夹具虽然具有通用可调夹具的特点,但成组夹具的工艺性更为广泛,针对性更强。

2)成组夹具的设计主要是根据成组零件的“三相似”原则而进行设计的。

所谓“三相似”原则内容是:(1)工件的结构要素相似即强调其特征的结构形式相似。

具体要求是加工部位的结构形式、设计(或工艺)基准形式和加紧部位的结构形式相似,并为之制定相似的工艺流程。

(2)工艺要素相似即强调其定位基准形式相似,以便获得设计功能相同、结构相同或相似的可调可换的定位元件。

(3)工件尺寸相似即强调合理的尺寸分段,以确保所设计的成组夹具总体与工件的尺寸比例适当,达到结构紧凑,布局协调。

根据上面的“三相似”原则,对被加工零件进行全面分析、合理分组是设计成组夹具的前提,也是发挥成组夹具优势的关键。

3.成组夹具实验内容(1)夹具的名称和分析零件结构特点;(2)夹具结构示意图(包括对零件的定位和夹紧要求);(3)可调尺寸范围,可换零件的特点。

成组夹具的设计程序,基本上和专用夹具的设计程序相同,其不同点就是要满足一组零件的加工,因此在设计过程中,要考虑调整和可换零件的设计,于是就增加了成组夹具结构的复杂性。

4.分度夹具分度装置就是工件在一次装夹中,不必使其松开而能连同定位元件相对刀具(或机床)转过一定角度或移动一定距离,从而占有一个新的加工位置的装置。

机械式分度装置的有蜗轮蜗杆式、差动齿轮式、分度盘式和端齿盘式等。

课程设计装配工艺一、教学目标本课程的教学目标是让学生掌握装配工艺的基本知识、技能和应用方法。

通过本课程的学习,学生应能够:1.描述装配工艺的基本概念、特点和分类;2.分析装配工艺的流程、方法和技巧;3.应用装配工艺解决实际问题;4.了解装配工艺的发展趋势和应用领域。

二、教学内容本课程的教学内容主要包括以下几个部分:1.装配工艺的基本概念、特点和分类;2.装配工艺的流程、方法和技巧;3.装配工艺的应用实例;4.装配工艺的发展趋势和应用领域。

三、教学方法为了实现本课程的教学目标,我们将采用多种教学方法,包括:1.讲授法:通过讲解装配工艺的基本概念、特点和分类,使学生掌握相关知识;2.案例分析法:分析装配工艺的应用实例,让学生学会将理论知识应用于实际问题;3.实验法:通过实验,让学生亲身体验装配工艺的流程和方法,提高动手能力;4.讨论法:引导学生就装配工艺的发展趋势和应用领域进行讨论,培养学生的思辨能力。

四、教学资源为了支持本课程的教学内容和教学方法的实施,我们将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统的知识体系;2.参考书:提供相关的参考书籍,丰富学生的知识储备;3.多媒体资料:制作精美的多媒体课件,提高课堂教学效果;4.实验设备:准备充足的实验设备,保证学生实验的顺利进行。

通过以上教学设计,我们期望学生能够在本课程学习中达到预期的教学目标,为今后的学习和工作打下坚实的基础。

五、教学评估本课程的教学评估将采用多元化的方式,全面客观地评价学生的学习成果。

评估方式包括:1.平时表现:通过观察学生在课堂上的参与程度、提问回答等情况,评估其学习态度和理解能力;2.作业:布置适量的作业,要求学生独立完成,评估其知识运用和解决问题的能力;3.考试:定期进行考试,评估学生对知识的掌握和运用能力;4.实验报告:对学生实验过程中的操作和报告进行评估,了解其动手能力和分析问题的能力。

评估标准将根据课程目标和教学内容制定,保证评估的客观性和公正性。

实验1熔敷金属中扩散氢测定一、实验内容采用甘油置换法测定手工电弧焊或CO2气体保护焊熔敷金属中扩散氢的含量。

二、实验目的1、了解熔敷金属扩散氢含量的测试方法都有哪些2、掌握甘油置换法测定熔敷金属中扩散氢的含量的方法.三、实验步骤1、试板准备:1)确定试板及引弧板、引出板的材质为碳素结构钢或低合金钢.2)确定试板及引弧板、引出板的尺寸依照不同的焊接方法和测定方法从表1中选定。

3)试板及引弧板、引出板预先作去氢处理,加热400—650℃,保温1h,然后再250±10℃情况下保温约6小时。

4)试板及引弧板、引出板的群补表面应进行加工,保证光滑和清洁。

2、焊接材料的准备1)选择直径为Φ3。

2mm的焊条,并按照焊条制造厂推荐的条件进行烘干,焊条不能互相接触,不能与其它焊条混烘。

2)从烘箱中取出的焊条应立即使用。

3)焊丝选择Φ或Φ1。

6mm的焊丝.4)保护气体选择混合气。

3、试样制备1)焊接前引弧板、试板引出板按照长度方向排列组成,用夹具固定,按照图1进行焊接。

中间个试样须做标记和称重(精确至)。

2)在室温下进行焊接,焊接规范按照下面的规定进行。

3)试件焊接完成后2s内放到冰水中摆动冷却,冷却10s后立即取出,用机械方法取出引弧板和引出板,清除飞溅物和熔渣,经丙酮清洗吹干后,放入充满甘油的收集器中,进行测定。

4、焊接规范1)手工电弧焊(a15A.(b)焊接速度按照熔化120mm-130mm的焊条焊成100mm焊道的速度进行焊接.2)气体保护焊(a)采用直流反接;(b)焊接电流:Φ的焊丝电流为260—290A,Φ1。

6mm的焊丝电流为330-360A;(c)电弧电压:Φ1。

2mm:27—31V,Φ1。

6mm:26-30V;(d)焊接速度:330±30mm/min.(e)导电嘴端部到试件的距离:19±3mm。

(f)保护气体流量为15-20L/min。

5、扩散氢含量测定1)测试设备如图1所示.2)将焊接完成的试样放入应经充满甘油的收集器内,从试样焊接完成到放入收集器内,应早90S内完成。

ISSN 1002-4956 C N11-2034/T实验技术与管理Experimental Technology and Management第37卷第12期2020年12月Vol.37 No. 12 Dec. 2020D O I:10.16791/ki.sjg.2020.12.013飞机部件数字化对接装配实验平台及教学项目设计常正平U,夏松、杨根军2,王仲奇、李树军\蒋建军1(1.西北工业大学机电学院,陕西西安710072;2.陕西飞机工业(集团)有限公司,陕西汉中723213 )摘要:基于飞机部件数字化对接装配原理,设计搭建包含机身、机翼实验件、数控柔性定位器、测量系统、控制系统的实验平台,设计了数字化装配定位、大尺寸零件测量、大部件调姿轨迹规划和对接过程集成控制 4个实验模块,让学生从单点知识到集成应用、硬件到软件、概念到实际操作掌握飞机大部件对接装配的基 本原理,为学生开展多学科融合的创新性、丁.程性研究与学习提供实验环境,增强学生的工程实践能力:关键词:飞机部件对接;数字化装配;实验平台;教学项目中图分类号:V262.4; TP205 文献标识码: A 文章编号:1002-4956(2020)12-0052-05Design of digital docking assembly experimental platform andteaching project for aircraft componentsCHANG Zhengping1'2, XIA Song1, YANG Genjun2, WANG Zhongqi1, LI Shujun1, JIANG JianJun1(1. College of Mechanical Engineering, Northwestern Polytechnical University, Xi'an 710072, China;2. Shaanxi Aircraft Industry (Group) Co., Ltd., Hanzhong 723213, China)A b str a c t:Based on the principle of digital docking assembly of aircraft components, the experimental platform including fuselage, wing experimental piece, numerical control flexible positioner, measurement system and control system is designed. Four experimental modules are designed, which are digital assembly positioning, large-scale part measurement, large-scale component attitude adjustment trajectory planning and docking process integrated control, which enables students to master the basic principle of aircraft assembly from single point knowledge to integrated application, hardware to software, concept to practical operation, provide experimental environment for them to carry out innovative and engineering research and learning of multidisciplinary integration, and enhance their engineering practice ability.K ey w o r d s:aircraft components docking; digital assembly; experimental platform; teaching program飞机装配是保证飞机产品质量、装配准确度的决 定性环节,其工作量约占飞机制造总劳动量的50%以上,装配周期约占全机制造周期的50%〜70%[1]。

第1篇一、实验目的本次实验旨在通过动手实践,了解桥梁的基本结构原理,掌握编木搭桥的基本方法,提高动手能力和团队协作能力。

同时,通过实验,加深对力学、材料学等学科知识的理解,培养创新思维和解决问题的能力。

二、实验原理桥梁是一种跨越障碍物的结构,其主要功能是承受荷载并将荷载传递到基础。

编木搭桥实验通过使用木材等天然材料,模拟桥梁的基本结构,考察其在受力情况下的稳定性和承载能力。

三、实验材料与工具1. 材料:木材(直径约5cm)、铁钉、螺丝、砂纸等。

2. 工具:锯子、锤子、螺丝刀、水平尺、卷尺、测力计等。

四、实验步骤1. 设计阶段:(1)确定桥梁的长度、宽度、高度等参数。

(2)根据参数,设计桥梁的基本结构,包括主梁、桥墩、支撑等。

(3)绘制桥梁结构图,标注材料规格、连接方式等。

2. 制作阶段:(1)根据设计图纸,准备所需材料。

(2)将木材锯成所需长度和宽度,并进行砂纸打磨。

(3)按照设计图纸,将木材拼接成主梁、桥墩、支撑等部件。

(4)使用铁钉、螺丝等将部件连接固定。

3. 装配阶段:(1)将主梁、桥墩、支撑等部件按照设计图纸装配在一起。

(2)调整桥梁的整体结构,确保各部件连接牢固、稳定。

(3)使用水平尺检查桥梁的水平度,确保其符合设计要求。

4. 测试阶段:(1)在桥梁上放置测力计,记录初始荷载。

(2)逐渐增加荷载,观察桥梁的变形情况。

(3)当桥梁发生明显变形或断裂时,停止加载,记录最大荷载。

(4)分析桥梁的承载能力和稳定性。

五、实验结果与分析1. 桥梁承载能力:通过实验,测得桥梁的最大荷载为XXXkg。

根据设计参数,桥梁的预期承载能力为XXXkg。

实验结果表明,桥梁的实际承载能力略低于预期,可能由于木材的弹性模量、连接方式等因素的影响。

2. 桥梁稳定性:在实验过程中,桥梁在荷载作用下发生了一定程度的变形,但整体结构保持稳定。

通过调整连接方式、优化结构设计等手段,可以提高桥梁的稳定性。

3. 实验误差分析:(1)材料性能:木材的弹性模量、密度等性能对桥梁的承载能力和稳定性有较大影响。

装配式建筑施工中的结构装配工艺与材料性能耦合模拟与健康度监测研究随着现代建筑行业的快速发展,装配式建筑在各国越来越受到关注和推广。

然而,在装配式建筑施工过程中,结构装配工艺与材料性能之间的耦合关系对整体施工质量和安全性至关重要。

因此,开展结构装配工艺与材料性能耦合模拟与健康度监测研究具有重要的实际意义。

一、结构装配工艺与材料性能耦合模拟1. 耦合模型的建立在进行结构装配工艺与材料性能耦合模拟研究时,首先需要建立相应的耦合模型。

这些模型可以包含多个子模型,如结构力学模型、热传导模型、流体力学模型等,通过将它们相互连接,并考虑其相互作用,在数值计算平台上进行仿真分析。

2. 材料参数的获取在进行耦合模拟之前,需要准确获取和确定涉及到的材料参数。

例如,混凝土的弹性模量、抗压强度和热传导系数等。

这些参数可以通过实验室测试或文献调研来获得,确保模拟结果的准确性。

3. 耦合过程的模拟基于建立的耦合模型和材料参数,可以进行结构装配工艺与材料性能耦合过程的模拟。

通过控制多个变量,如温度、湿度和载荷等,对装配过程中结构和材料的行为进行预测和分析。

这有助于评估装配质量、优化工艺,并指导实际施工中的操作。

二、健康度监测技术在装配式建筑施工中的应用1. 健康度监测技术概述健康度监测技术是指通过感知设备和传感器,采集结构或材料相关数据,并对其进行实时监测和分析,以评估其健康状态及潜在问题。

在装配式建筑施工中广泛应用健康度监测技术可以及时发现并解决潜在风险隐患,保证施工质量和人员安全。

2. 结构健康度监测对于装配式建筑的结构,可以采用静力或动态传感器监测其变形、应力等参数。

例如,使用应变片、加速度计等传感器设备对结构进行实时监测,并将数据传输至监控系统,以进行分析和报警。

这样可以实现结构健康状态的长期监测和预警功能。

3. 材料性能健康度监测在装配式建筑中,材料的性能直接影响整体工程质量。

因此,通过对材料性能进行健康度监测,可以及时发现潜在的问题,并根据监测结果调整施工工艺和材料选择。