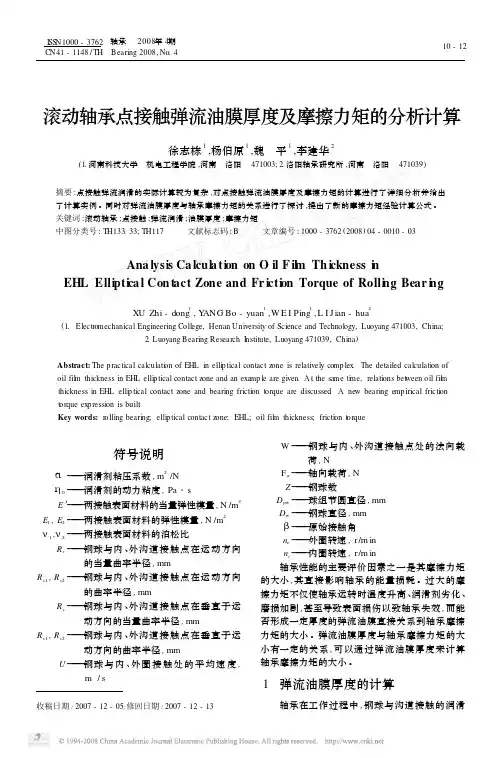

滚动轴承点接触弹流油膜厚度及摩擦力矩的分析计算

- 格式:pdf

- 大小:201.65 KB

- 文档页数:3

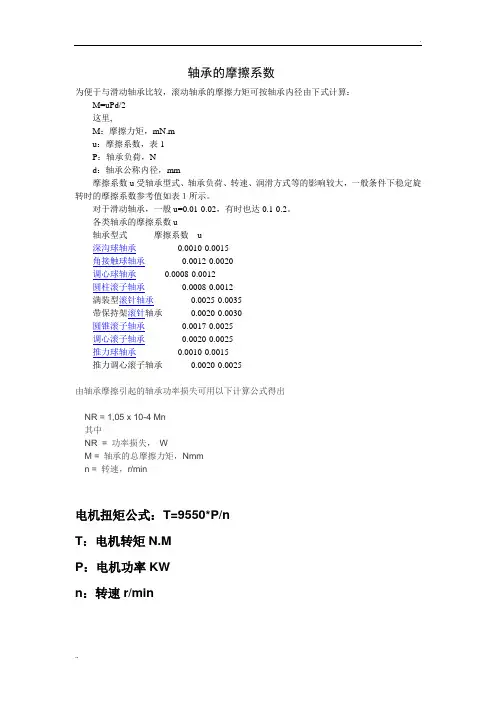

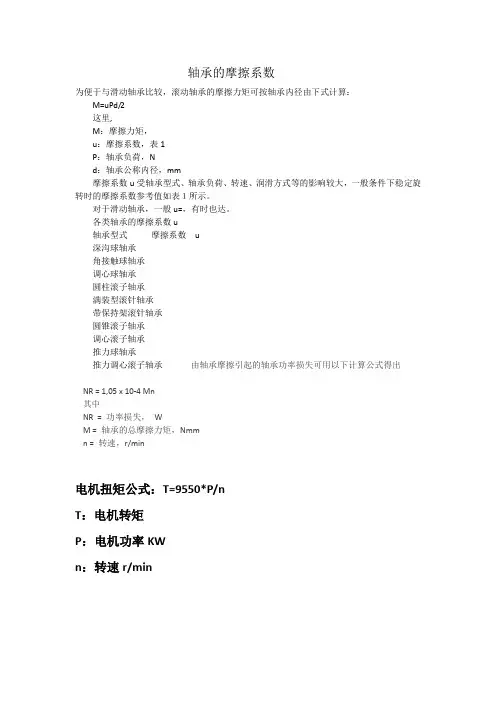

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承 0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带保持架滚针轴承0.0020-0.0030

圆锥滚子轴承 0.0017-0.0025

调心滚子轴承 0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025

由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩N.M

P:电机功率KW

n:转速r/min。

油润滑球轴承摩擦效应计算方法摘要:油润滑轴承中的摩擦和发热主要是由于球滚道接触处的滑动以及球,保持架,轴承套圈空隙间润滑剂的搅动。

在一个良好润滑的轴承中,轴承的耐久度高度依赖于用来把滚动体和滚道分隔开的油膜厚度。

油膜厚度又取决于润滑剂的粘度性质。

摩擦产生的热量以及热耗散率之间的平衡决定轴承温度的函数。

在轴承的设计应用中,合理准确的预测轴承的摩擦热产生率是十分重要的。

例如飞机燃气涡轮机中高速转子和低速转子支撑轴承。

本文提供出一种方法去得到所需计算和考虑的轴承负荷和速度,润滑剂的真实流变性能,和比较简单的轴承套圈,滚动体,润滑剂之间的热传导系统。

分析的结果和实验数据相比也十分的接近。

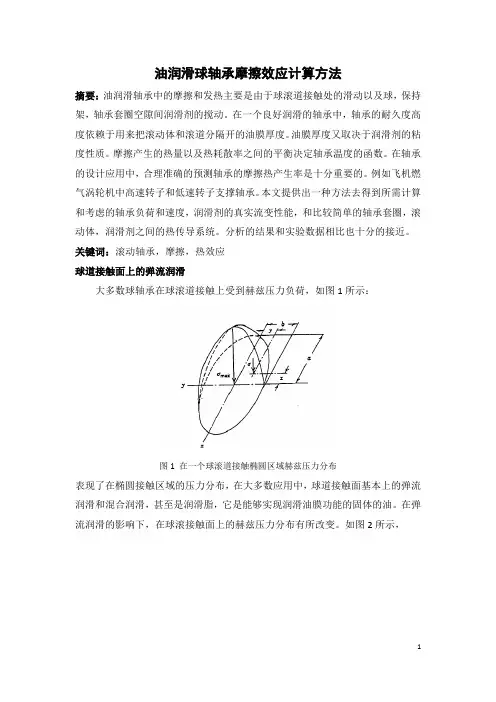

关键词:滚动轴承,摩擦,热效应球道接触面上的弹流润滑大多数球轴承在球滚道接触上受到赫兹压力负荷,如图1所示:图1 在一个球滚道接触椭圆区域赫兹压力分布表现了在椭圆接触区域的压力分布,在大多数应用中,球道接触面基本上的弹流润滑和混合润滑,甚至是润滑脂,它是能够实现润滑油膜功能的固体的油。

在弹流润滑的影响下,在球滚接触面上的赫兹压力分布有所改变。

如图2所示,图2 在椭圆轨道接触面受较大负载的情况下,弹流润滑压力呈现一个峰值在原点弹流润滑压力分布呈现了峰值,在大多数应用中,球滚道的负载是相当重的,压力尖峰对轴承性能的影响仅仅是轻微的,尖峰对着的接触面积只有一小部分。

球滚道的摩擦和牵引一般的,稳定的负载和速度下运动的球轴承在流体润滑状态下摩擦是非常小的。

实际上滚珠和滚柱轴承通常被称为抗摩擦轴承。

然而,摩擦是轴承的一个非常重要的参数,在大多数情况下,它决定了轴承的温度,并且影响轴承的耐久度。

预测轴承温度的方法是由哈里斯1991年提出的,决定轴承疲劳耐力的球道轴承接触摩擦应力的总结方法也由哈里斯1998年提出。

为了有效的概括球轴承在实际应用中滚动,滑动摩擦的性能和算法,必须描述球道表面摩擦应力。

即,接触面上的剪切应力,相关于轴承的几何形状和材料,轴承和润滑剂的参数。

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=,有时也达。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承

角接触球轴承

调心球轴承

圆柱滚子轴承

满装型滚针轴承

带保持架滚针轴承

圆锥滚子轴承

调心滚子轴承

推力球轴承

推力调心滚子轴承由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩

P:电机功率KW

n:转速r/min。

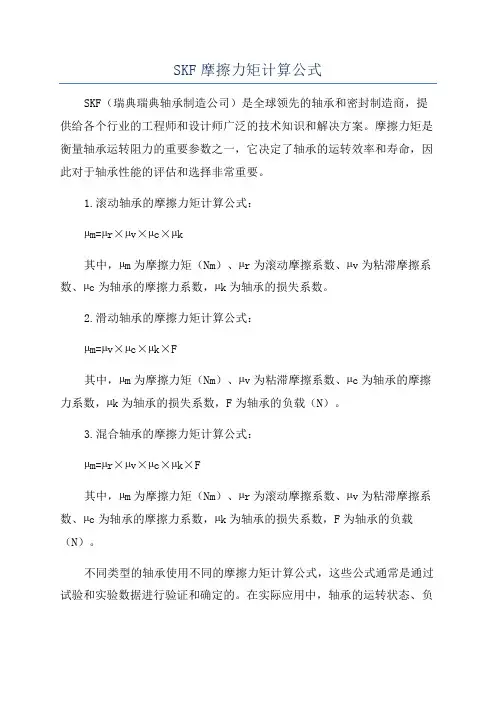

SKF摩擦力矩计算公式SKF(瑞典瑞典轴承制造公司)是全球领先的轴承和密封制造商,提供给各个行业的工程师和设计师广泛的技术知识和解决方案。

摩擦力矩是衡量轴承运转阻力的重要参数之一,它决定了轴承的运转效率和寿命,因此对于轴承性能的评估和选择非常重要。

1.滚动轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数。

2.滑动轴承的摩擦力矩计算公式:µm=µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

3.混合轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

不同类型的轴承使用不同的摩擦力矩计算公式,这些公式通常是通过试验和实验数据进行验证和确定的。

在实际应用中,轴承的运转状态、负载、润滑方式以及环境条件等因素都会对摩擦力矩产生影响,因此在计算摩擦力矩时需要考虑这些因素。

除了摩擦力矩的计算公式,SKF还提供了多种工具和软件来辅助工程师和设计师进行轴承选择和计算。

例如,SKF Bearing Calculator是一个在线工具,可以根据特定的应用条件和需求来选择和计算最佳的轴承类型和尺寸。

此外,SKF还提供了技术手册和培训课程,以帮助用户更好地理解和应用轴承摩擦力矩的相关知识。

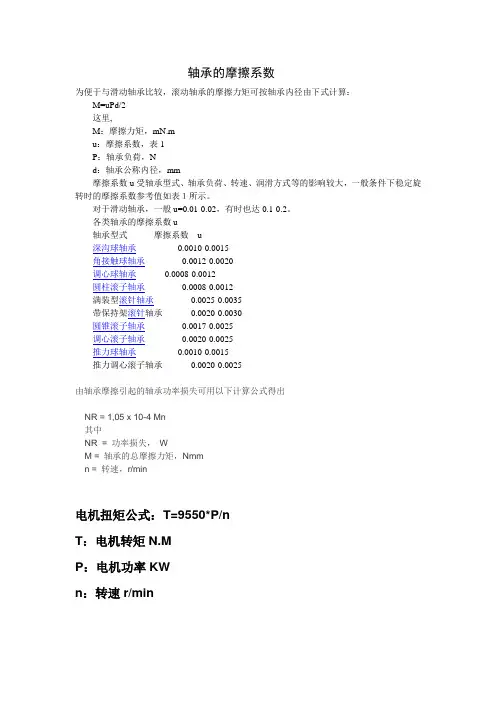

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承 0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带保持架滚针轴承0.0020-0.0030

圆锥滚子轴承 0.0017-0.0025

调心滚子轴承 0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025

由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩N.M

P:电机功率KW

n:转速r/min。

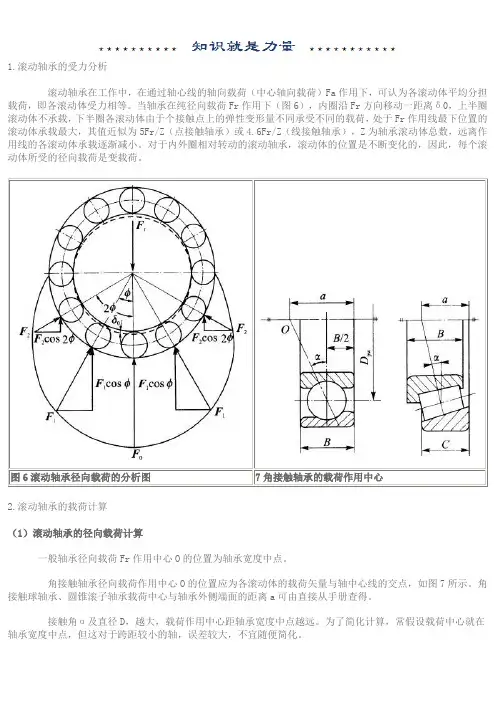

1.滚动轴承的受力分析滚动轴承在工作中,在通过轴心线的轴向载荷(中心轴向载荷)Fa作用下,可认为各滚动体平均分担载荷,即各滚动体受力相等。

当轴承在纯径向载荷Fr作用下(图6),内圈沿Fr方向移动一距离δ0,上半圈滚动体不承载,下半圈各滚动体由于个接触点上的弹性变形量不同承受不同的载荷,处于Fr作用线最下位置的滚动体承载最大,其值近似为5Fr/Z(点接触轴承)或4.6Fr/Z(线接触轴承),Z为轴承滚动体总数,远离作用线的各滚动体承载逐渐减小。

对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

图6滚动轴承径向载荷的分析图7角接触轴承的载荷作用中心2.滚动轴承的载荷计算(1)滚动轴承的径向载荷计算一般轴承径向载荷Fr作用中心O的位置为轴承宽度中点。

角接触轴承径向载荷作用中心O的位置应为各滚动体的载荷矢量与轴中心线的交点,如图7所示。

角接触球轴承、圆锥滚子轴承载荷中心与轴承外侧端面的距离a可由直接从手册查得。

接触角α及直径D,越大,载荷作用中心距轴承宽度中点越远。

为了简化计算,常假设载荷中心就在轴承宽度中点,但这对于跨距较小的轴,误差较大,不宜随便简化。

图8角接触轴承受径向载荷产生附加轴向力1)滚动轴承的轴向载荷计算当作用于轴系上的轴向工作合力为FA,则轴系中受FA作用的轴承的轴向载荷Fa=FA,不受FA作用的轴承的轴向载荷Fa=0。

但角接触轴承的轴向载荷不能这样计算。

角接触轴承受径向载荷Fr时,会产生附加轴向力FS。

图8所示轴承下半圈第i个球受径向力Fri。

由于轴承外圈接触点法线与轴承中心平面有接触角α,通过接触点法线对轴承内圈和轴的法向反力Fi将产生径向分力Fri;和轴向分力FSi。

各球的轴向分力之和即为轴承的附加轴向力FS。

按一半滚动体受力进行分析,有FS ≈ 1.25 Frtan α(1)计算各种角接触轴承附加轴向力的公式可查表5。

表中Fr为轴承的径向载荷;e为判断系数,查表6;Y为圆锥滚子轴承的轴向动载荷系数,查表7。

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承 0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带保持架滚针轴承0.0020-0.0030

圆锥滚子轴承 0.0017-0.0025

调心滚子轴承 0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025

由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩N.M

P:电机功率KW

n:转速r/min。

摩擦是导致滚动轴承发热的主要原因,因此也是决定轴承工作温度的关键因素。

摩擦的大小取决于负荷和几个其它因素,其中最重要的是轴承的类型和尺寸、转速、润滑剂的特性和润滑剂的用量。

轴承转动时的总阻力,是由部件之间的滚动和滑动摩擦所构成,包括滚动体和保持架之间的接触、引导面与滚动体或保持架的接触,还有闰滑剂内的摩擦和接触式密封的滑动摩擦。

摩擦力矩的估算在一定的条件下:.轴承负荷P约等于0,1 C.润滑良好●一般的工作条件运用以下的公式,使用固定的摩擦系数U·可以足够准确地计算出摩擦力矩:M=0,5,uPd式中M=摩擦力矩,NmmU=轴承的固定摩擦系数P=当量动负荷,Nd =轴承内任,mm摩擦力矩的准确计算计算滚动轴承摩擦力矩的其中一种方法是将摩擦力矩分成独立的部分,包括不受负荷影响的力矩Mo和与取决于负荷的力矩M1然后把两者相加起来,得出:M=Mo+M1这种方法沿用至今。

但如果不仅考虑负荷的因素,而是根据导致摩擦的根本原因来详细分析。

则可给出更准确的计算方法。

实际上,Mo表示的是负荷以外的摩擦,如果加上滚动摩擦中“流体动力”的分量,也变成有与负荷相关的部分要更准确地计算滚动轴承的摩擦力矩,必须考虑四个不同导致摩擦的原因M = Mrr + Msl + Mseal + Mdrag式中M =总摩擦力矩,NmmMrr =滚动摩擦力矩,NmmMsl =滑动摩擦力矩,NmmMseal = 密封件的摩擦力矩,NmmMdrag = 由于拖曳损失、涡流和飞溅等导致的摩擦力矩,Nmm这种新方法确定发生在轴承中每种导致摩擦的原因并可将这些因素结合起来。

此外,还可根据需要,加入密封件和其它额外原因导致的摩擦来计算总摩擦力矩。

由于这个模型是把每一个接触部分(滚道和挡边)分别考虑,因此有便于改变设计和改进表面质量的工作,而且更能将SKF轴承设计中的改进体现出来。

这个模型也较容易更新。

在接下来的章节中,会由浅入深地介绍SKF新的摩擦力矩计算模型,从最简单的影响因素,如滚动,滑动和密封:至较为复杂的情况,如轴承的油位、高速下的贫油、润滑油的切入发热效应和混合润滑状态等。

滚动轴承摩擦⼒矩、发热量及油量计算滚动轴承摩擦⼒矩、发热量及油润滑所需油量的计算1、摩擦⼒矩的估算公式Pd M µ5.0=式中M : 摩擦⼒矩,Nmmµ : 轴承的摩擦系数P : 当量动负荷,Nd : 轴承公称内径,mm2、摩擦⼒矩的精确计算公式:Mdrag Mseal Msl Mrr M +++=式中M : 总摩擦⼒矩, NmmMrr : 滚动摩擦⼒矩,NmmMsl : 滑动摩擦⼒矩,NmmMseal : 密封件的摩擦⼒矩,NmmMdrag: 由于拖曳损失、涡流和飞溅等导致的摩擦⼒矩,Nmm3、轴承的摩擦损失在轴承内部⼏乎全部变为热量,因⽽致使轴承温度升⾼,轴承的发热量可以⽤以下公式进⾏计算:Mn Q 41005.1-?=式中Q : 发热量,kWM : 摩擦⼒矩,Nmmn : 轴承转速,r/min4、循环油润滑及喷油润滑所需油量计算公式Tr c dnP G =-601088.14µ 式中G : 所需油量,L/minµ : 摩擦系数,d : 轴承公称内径,mmn : 轴承转速,r/minP : 轴承当量动负荷,Nc : 油的⽐热,kJ/kg ℃r : 油的密度,g/cm 3△T : 油的温升,℃上式计算得到的是发热量全部通过油带⾛时所需的油量,未考虑其余散热因素。

⼀般来说,实际油量约为以上计算油量的1/2-2/3。

但散热量随着使⽤机械及使⽤条件⽽有所不同,因此宜先以计算油量的2/3进⾏运转,通过测量轴承温度和进、排油温度逐渐减⼩油量,直⾄确定最佳油量。

附表:各类轴承的摩擦系数(参考)。

第一讲一、教学目标(一)能力目标能判断常用滚动轴承的类型;理解其代号的含义;会选用滚动轴承(二)知识目标1.了解滚动轴承的类型、特点,掌握滚动轴承的代号2.掌握滚动轴承的选择二、教学内容滚动轴承的类型、代号及选用三、教学的重点与难点重点:滚动轴承的类型、特点及代号。

难点:滚动轴承类型的选择。

四、教学方法与手段采用多媒体教学(加动画演示),结合教具,提高学生的学习兴趣。

14.1 轴承的功用和类型轴承的功用:支承轴及轴上的旋转零件,使其回转并保证一定的旋转精度,减少相对摩擦和磨损。

轴承的分类:按摩擦的性质分,轴承可分为滑动轴承和滚动轴承。

滑动轴承滚动轴承14.2 滚动轴承的组成、类型及特点滚动轴承是标准件,由专业工厂生产。

设计时只需根据轴承工作条件选用合适的类型和尺寸的滚动轴承,进行寿命计算,并对轴承的安装、润滑、密封给予合理设计和安排。

滚动轴承的特点优点:1)f小起动力矩小,η高;2)运转精度高(可用预紧方法消除游隙);3)轴向尺寸小;4)某些轴能同时承受Fr和Fa,使机器结构紧凑;5)润滑方便、简单、易于密封和维护;6)互换性好(标准零件)缺点:1)承受冲击载荷能力差;2)高速时噪音、振动较大;3)高速重载寿命较低;4)径向尺寸较大(相对于滑动轴承)应用:广泛应用于中速、中载和一般工作条件下运转的机械设备。

14.2.1 滚动轴承的组成滚动轴承一般由外圈、内圈、滚动体和保持架所组成。

滚动体的形状短圆柱形柱形长圆柱形螺旋滚子滚柱轴承圆锥滚子鼓形滚子滚针保持架是使滚动体等距分布,并减少滚动体间的摩擦和磨损。

滚动轴承的材料:内、外圈、滚动体—GCr15、GCr15-SiMn等轴承钢,热处理后硬度HRC60~65;保持架:低碳钢、铜合金或塑料、聚四氟乙烯。

14.2.2 滚动轴承的基本类型及特点接触角α:滚动体与外圈内滚道接触点的法线方向与轴承径向平面所夹的角。

滚动轴承按能承受的负荷方向或公称接触角 不同,可分为向心轴承和推力轴承。