曲柄摇杆机构的运动分析

- 格式:doc

- 大小:25.00 KB

- 文档页数:4

% 曲柄摇杆机构运动分析% (1)-计算连杆的输出角th3和摇杆的输出角th4% 设定各杆的长度(单位:毫米)rs(1)=304.8; % 设定机架1长度rs(2)=101.6; % 设定曲柄2长度rs(3)=254.0; % 设定连杆3长度rs(4)=177.8; % 设定摇杆4长度dr=pi/180.0;% 角度与弧度的转换系数% 设定初始推测的输入% 机构的初始位置th(1)=0.0; % 设定曲柄2初始位置角是0度(与机架1共线)th(2)=45*dr; % 连杆3的初始位置角是 45度th(3)=135*dr; % 摇杆4的初始位置角是135度% 摇杆4的初始位置角可以用三角形的正弦定理确定th(3)=pi-asin(sin(th(2))*rs(3)/rs(4));dth=5*dr; % 循环增量% 曲柄输入角从0度变化到360度,步长为5度,计算th34for i=1:72[th3,th4]=ntrps(th,rs); % 调用牛顿—辛普森方程求解机构位置解非线性方程函数文件% Store results in a matrix-th34,in degrees% 在矩阵th34中储存结果,以度为单位;(i,:)表示第i行所有列的元素;(:,i)表示第i 列所有行的元素th34(i,:)=[th(1)/dr th3/dr th4/dr]; % 矩阵[曲柄转角连杆转角摇杆转角]th(1)=th(1)+dth; % 曲柄转角递增th(2)=th3; % 连杆转角中间计算值th(3)=th4; % 摇杆转角中间计算值end% 求解曲柄摇杆机构中连杆的输出角th(3)和摇杆的输出角th(4)—函数文件function [th3,th4]=ntrps(th,rs)% 使用基于牛顿—辛普森方程解答四杆机构位置的非线性问题% 变量设置% th(1)=theta_2 % 输入变量% th(2)=theta_3_bar(starting guess) % 输出变量% th(3)=theta_4_bar(starting guess) % 输出变量% rs(1)=r_1,机架长度;rs(2)=r_2,曲柄长度;rs(3)=r_3,rs(4)=r_4,摇杆长度th2=th(1);th3bar=th(2);th4bar=th(3);% 设定收敛条件epsilon=1.0E-6;% 计算二维矢量的函数% 四杆机构闭环矢量方程的矩阵形式f=[rs(3)*cos(th3bar)-rs(4)*cos(th4bar)+rs(2)*cos(th2)-rs(1);rs(3)*sin(th3bar)-rs(4)*sin(th4bar)+rs(2)*sin(th2)];% 重复计算每个方程式的修正量因子while norm(f)>epsilonJ=[-rs(3)*sin(th3bar) rs(4)*sin(th4bar); rs(3)*cos(th3bar) -rs(4)*cos(th4bar)];dth=inv(J)*(-1.0*f);th3bar=th3bar+dth(1);th4bar=th4bar+dth(2);% 四杆机构闭环矢量方程的矩阵形式f=[rs(3)*cos(th3bar)-rs(4)*cos(th4bar)+rs(2)*cos(th2)-rs(1);rs(3)*sin(th3bar)-rs(4)*sin(th4bar)+rs(2)*sin(th2)];norm(f); % 计算矩阵或向量的范数(模)end;th3=th3bar; % 弧度值th4=th4bar; % 弧度值% 绘制输出角th(2)与th(3)—输入角th(1)的关系曲线subplot(2,2,1) % 选择第1个子窗口plot(th34(:,1),th34(:,2),th34(:,1),th34(:,3))axis([0 360 0 170])grid % 网格线ylabel('从动件角位移/deg')title('角位移线图')text(110,110,'摇杆4角位移')text(50,35,'连杆3角位移')% (2)-计算连杆的角速度om3和摇杆的角速度om4% Setting initial conditions% 设置初始条件om2=250; % 曲柄角速度(等速输入)T=2*pi/om2; % 机构周期-曲柄旋转1周的时间(秒)% 曲柄输入角从0度变化到360度,步长为5度,计算om34for i=1:72ct(2)=i*dth;A=[-rs(3)*sin(th34(i,2)*dr) rs(4)*sin(th34(i,3)*dr); rs(3)*cos(th34(i,2)*dr) -rs(4)*cos(th34(i,3)*dr)];B=[om2*rs(2)*sin(ct(2));-om2*rs(2)*cos(ct(2))];om=inv(A)*B; % 输出角速度矩阵om3=om(1);om4=om(2);om34(i,:)=[i om3 om4]; % 矩阵[序号连杆角速度摇杆角速度]t(i)=i*T/72;end% 绘制连杆的角速度om3和摇杆的角速度om4—时间Times的关系曲线subplot(2,2,2) % 选择第2个子窗口plot(t,om34(:,2),t,om34(:,3))axis([0 0.026 -190 210])grid % 网格线title('角速度线图')ylabel('从动件角速度/rad/s')text(0.001,170,'摇杆4角速度')text(0.013,130,'连杆3角速度')% (3)-计算连杆的角加速度a3和摇杆的角加速度a4a2=0; % 曲柄角速度是等速,角加速度a2=dom2/dt=0% 曲柄输入角从0度变化到360度,步长为5度,计算a34for i=1:72c(2)=i*dth;C=[-rs(3)*sin(th34(i,2)*dr) rs(4)*sin(th34(i,3)*dr); rs(3)*cos(th34(i,2)*dr) -rs(4)*cos(th34(i,3)*dr)];D(1)=a2*rs(2)*sin(c(2))+om2^2*rs(2)*cos(c(2))+om34(i,2)^2*rs(3)*cos(th34(i,2)*dr)-om 34(i,3)^2*rs(4)*cos(th34(i,3)*dr);D(2)=-a2*rs(2)*cos(c(2))+om2^2*rs(2)*sin(c(2))+om34(i,2)^2*rs(3)*sin(th34(i,2)* dr)-om34(i,3)^2*rs(4)*sin(th34(i,3)*dr);a=inv(C)*D'; % 输出角加速度矩阵a3=a(1);a4=a(2);a34(i,:)=[i a3 a4]; % 矩阵[序号连杆角加速度摇杆加角速度] t(i)=i*T/72;end% 绘制连杆的角加速度a3和摇杆的角加速度a4—时间Times的关系曲线subplot(2,2,3) % 选择第3个子窗口plot(t,a34(:,2),t,a34(:,3))axis([0 0.026 -6*1e4 8*1e4])grid % 网格线title('角加速度线图')xlabel('时间/s')ylabel('从动件加速度/rad/s^{2}')text(0.003,6.2*1e4,'摇杆4角加速度')text(0.010,3.3*1e4,'连杆3角加速度')%% 输出1:四杆机构运动周期(0:5:360),时间,角位移,角速度,角加速度数据disp ' 曲柄转角连杆转角-摇杆转角-连杆角速度-摇杆角速度-连杆加速度-摇杆加速度'ydcs=[th34(:,1),th34(:,2),th34(:,3),om34(:,2),om34(:,3),a34(:,2),a34(:,3)];disp (ydcs)% 输出参数的数量级必须一致%% (4)-运动误差分析% 闭环矢量方程:r2+r3-r4-r1=0% 误差矢量E=r2+r3-r4-r1的模是表示仿真有效程度的标量(ex和ey是误差分量)ex=rs(2)*cos(th34(:,1)*dth)+rs(3)*cos(th34(:,2)*dth)-rs(4)*cos(th34(:,3)*dth)-r s(1);ey=rs(2)*sin(th34(:,2)*dth)+rs(3)*sin(th34(:,2)*dth)-rs(4)*sin(th34(:,3)*dth); ee=norm([ex ey]); % 计算误差矢量矩阵的范数(模)%% 输出2:四杆机构运动周期(0:5:360),时间,X向误差分量,Y向误差分量disp ' 曲柄转角时间(秒) X向误差 Y向误差'wc=[th34(:,1),t(:),ex(:,1),ey(:,1)];disp (wc)fprintf (1,' 误差矢量矩阵的模 ee = %3.4f \n',ee)%% 绘制均方根相容性误差曲线subplot(2,2,4) % 选择第4个子窗口plot(t,ex(:,1),t,ey(:,1))axis([0 0.026 -800 600])grid % 网格线title('均方根误差曲线')xlabel('时间/s')ylabel('均方根误差')text(0.012,350,'X向误差分量')text(0.003,-600,'Y向误差分量')。

Science &Technology Vision 科技视界0前言曲柄摇杆机构是一种典型的四杆机构之一,由曲柄、摇杆、连杆、机架组成的。

曲柄或摇杆通过直接接触将预定的运动传给从动件。

由于曲柄摇杆机构可以实现各种复杂的运动要求,而且具有结构简单紧凑的特点,所以广泛应用于各种自动化机器、仪器和装配线,例如在纺织机械、印刷机械以及一些控制系统等装置中,广泛应用着各种类型的曲柄摇杆机构。

具有急回特性的曲柄摇杆机构是常用的曲柄摇杆机构,曲柄的转动使从动件按预定的运动规律摆动。

由于曲柄摇杆机构的运动特征依赖于曲柄、摇杆、连杆的长度和行程速比的类型,在常规设计中,为了获得从动件的预定输出运动(位移、速度和加速度),必须合理选择从动件的类型和机构参数后精确地设计曲柄摇杆的数值参数。

1平面连杆机构运动分析杆组法简介平面连杆机构的运动分析,早已有成熟的算法,其中阿氏杆组法最为简单有效。

大部分连杆机构都是在基本机构上增加一个或多个常用的阿氏杆组构成的。

由于阿氏杆组的自由度为零,阿氏杆组具有运动的确定性。

就是说,当外部运动副的运动已知时,阿氏杆组中所有构件的运动就可以确定。

因此可以预先编写一些常用阿氏杆组子程序,通过调用少数几个杆组子程序,就可以完成各种各样连杆机构的运动分析,因而被广泛接受和应用。

为了论述的完整,这里对杆组法作一简要介绍。

用杆组法对平面连杆机构进行运动分析的思路是:先将机构拆成自由度为零的基本杆组和与机架相连的原动件,然后从原动件开始,逐个进行杆组的运动分析,直到完成预定的运动分析任务。

对某个杆组作运动分析,是由其外部运动副的运动状态(位置、速度、加速度)求解内部运动副及组成构件的运动状态。

一个构件的运动状态由其上一点和一直线的运动状态决定,由此可求出构件上任意其它点的运动。

由于本文所求机构的转换机构均为Ⅱ级杆组,因此我们只对平面Ⅱ级杆组进行运动分析。

平面Ⅱ级杆组由两个构件三个低副组成,低副可以是转动副或移动副。

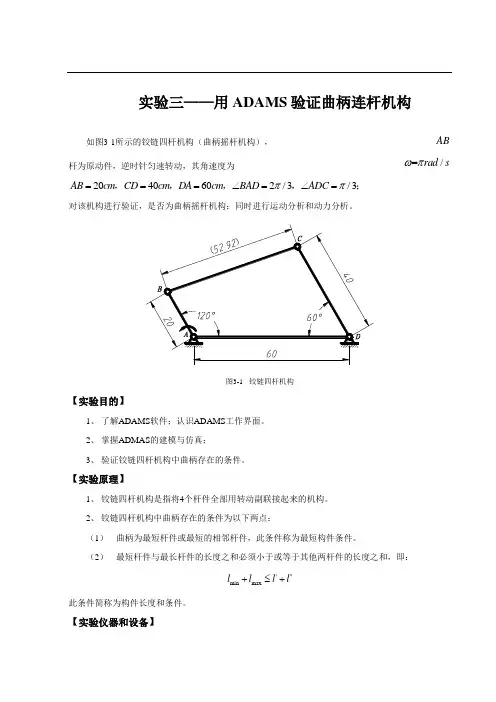

实验三——用ADAMS 验证曲柄连杆机构如图3-1所示的铰链四杆机构(曲柄摇杆机构),AB 杆为原动件,逆时针匀速转动,其角速度为=/rad s ωπ2040602/3/3AB cm CD cm DA cm BAD ADC ππ===∠=∠=,,,,;对该机构进行验证,是否为曲柄摇杆机构;同时进行运动分析和动力分析。

图3-1 铰链四杆机构【实验目的】1、 了解ADAMS 软件;认识ADAMS 工作界面。

2、 掌握ADMAS 的建模与仿真;3、 验证铰链四杆机构中曲柄存在的条件。

【实验原理】1、 铰链四杆机构是指将4个杆件全部用转动副联接起来的机构。

2、 铰链四杆机构中曲柄存在的条件为以下两点:(1) 曲柄为最短杆件或最短的相邻杆件,此条件称为最短构件条件。

(2) 最短杆件与最长杆件的长度之和必须小于或等于其他两杆件的长度之和,即:'''min max l l l l +≤+此条件简称为构件长度和条件。

【实验仪器和设备】1、计算机。

2、机械系统动力学分析软件ADAMS 2013。

3、《机械设计基础》教材;实验指导书;实验报告。

【实验步骤】1、启动ADAMS。

双击桌面上ADAMS/View的快捷图标“”,打开ADAMS/View。

在欢迎对话框如图3-2中选择“新建模型”(Create a new model),弹出如图3-3所示“创建新模型”(Create a new model)对话框。

图3-2 欢迎对话框图3-3 “创建新模型”对话框在“模型名称”(Modelname)栏中输入:sparkplug;在“重力(Gravity)”栏中选择“正常重力(-全局Y轴)”;在“单位(Units)”栏中选择“MMKS –mm,kg,N,s,deg”;在“工作路径”栏中选择“C:\sparkplug”。

2、设置工作环境。

2.1 对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View菜单栏中,选择设置(Setting)下拉菜单中的工作网格(Working Grid)命令。

曲柄摇杆机构在搅拌机上应用的受力分析与强度计算曲柄摇杆机构在搅拌机上的应用主要是通过曲柄摇杆的运动来驱动搅拌器进行搅拌操作。

下面是对曲柄摇杆机构在搅拌机上的受力分析与强度计算的简要介绍。

受力分析:

1.曲柄摇杆机构中,曲柄的一端连接到搅拌器,另一端连接到电机或其他动力源。

2.在运行过程中,曲柄摇杆机构会受到来自电机或其他动力源的旋转力矩作用,该力矩通过曲柄传递到搅拌器上。

3.曲柄的运动将会引起搅拌器的摆动,产生搅拌力和惯性力。

4.搅拌力和惯性力的大小取决于搅拌器的设计和工作条件,需要根据实际情况进行具体分析。

强度计算:

1.曲柄摇杆机构的强度计算主要包括曲柄和摇杆的强度计算。

2.曲柄的强度计算一般采用静态强度计算方法,考虑到受力情况和材料的强度特性。

3.摇杆的强度计算一般采用静态强度计算方法,考虑到受力情况和材料的强度特性。

4.强度计算需要考虑到曲柄和摇杆的材料、尺寸、受力情况等因素,可以通过有限元分析等方法进行具体计算。

曲柄摇杆机构的受力分析与强度计算是一个较为复杂的工程问

题,需要根据具体的搅拌机设计和工作条件进行详细的分析。

在实际应用中,建议寻求专业工程师的帮助,以确保曲柄摇杆机构的可靠性和安全性。

定出杆长的曲柄摇杆机构运动的分析作者:张楗来源:《科技视界》2019年第04期【摘要】简化平面四杆机构数学模型的基础上进行优化设计,并利用优化数据进行模拟仿真处理,对得出的仿真数据进行分析,最后达到优化设计的目的。

【关键词】曲柄摇杆机构;运动分析;计算模型中图分类号: TH112 文献标识码: A 文章编号: 2095-2457(2019)04-0149-004DOI:10.19694/ki.issn2095-2457.2019.04.0591 设计目的平面四杆机构是连杆机构中最常见的机构组成,由于其结构简单,可承受载荷大,连杆曲线具有多样性等特性,它在众多领域都有着广泛的运用。

常用的平面四杆机构设计方法有:解析法、作图法和实验法。

但这些方法设计精度不高,都在解决一些约束条件时存在较大困难。

而在机械优化设计的基础上,运用适当的优化算法,通过计算机编程可以方便快捷地达到优化设计的目的,且能很好地解决约束条件问题。

运动仿真可以很好地验证设计方案的优劣,找出设计缺陷,改进设计方案。

SolidWorks是专门的机械仿真模块,且能够得出最后的仿真数据。

本文正是在简化了平面四杆机构数学模型的基础上进行优化设计,并利用优化数据进行模拟仿真处理,对得出的仿真数据进行分析,最后达到优化设计的目的。

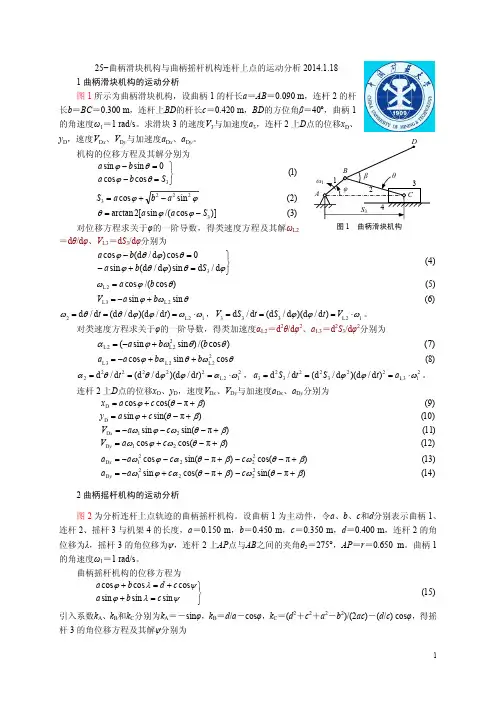

2 设计过程2.1 曲柄摇杆机构分析2.1.1 理论分析2.1.2 计算模型因此,应用公式(2)及图1的几何关系可以设计两两连架曲柄摇杆机构,机构设计计算步骤如下:2.2 特定杆长的曲柄摇杆机构运动分析在一些实际应用曲柄摇杆实例中,若建设通过建立坐标系可知机构两连架杆三组对应角位置(φ1,ψ1),(φ2,ψ2),(φ3,ψ3),(φ0,ψ0)——可选择及机构的任意一杆长,设计的曲柄摇杆机构。

如图1所示,φ1、φ2、φ3为连接杆AB的三个位置角,ψ1、ψ2、ψ3为连架杆CD的三个角位置,φ0和ψ0分别是φi与ψi的起始计量角,默认值为0。

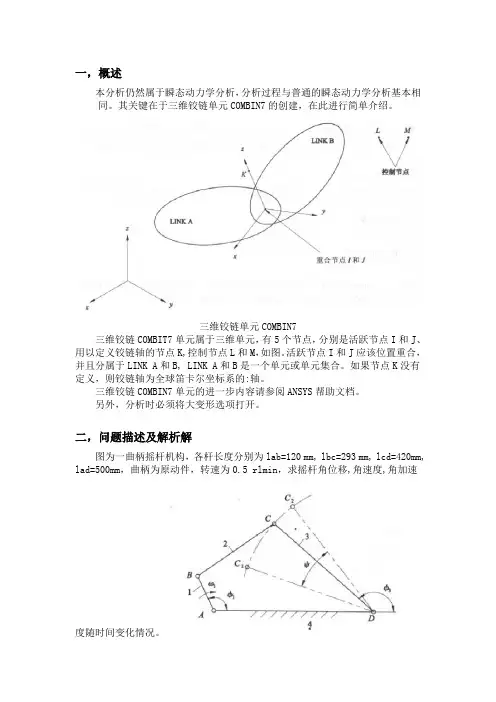

一,概述本分析仍然属于瞬态动力学分析,分析过程与普通的瞬态动力学分析基本相同。

其关键在于三维铰链单元COMBIN7的创建,在此进行简单介绍。

三维铰链单元COMBIN7三维铰链COMBIT7单元属于三维单元,有5个节点,分别是活跃节点I和J、用以定义铰链轴的节点K,控制节点L和M,如图。

活跃节点I和J应该位置重合,并且分属于LINK A和B, LINK A和B是一个单元或单元集合。

如果节点K没有定义,则铰链轴为全球笛卡尔坐标系的:轴。

三维铰链COMBIN7单元的进一步内容请参阅ANSYS帮助文档。

另外,分析时必须将大变形选项打开。

二,问题描述及解析解图为一曲柄摇杆机构,各杆长度分别为lab=120 mm, lbc=293 mm, lcd=420mm, lad=500mm,曲柄为原动件,转速为0.5 rlmin,求摇杆角位移,角速度,角加速度随时间变化情况。

根据机械原理的知识,该问题的解析解十分复杂,使用不太方便。

本例用图解法解决问题,由于过程比较烦琐,而且只是为了验证有限元解的正确性,所以,关于摇杆角位移、角速度、角加速度随时间1变化情况的图形没有必要给出。

在这里只求解了以下数据:摇杆的摆角=33.206°曲柄角度为115.443°时,摇杆角位移138.311°,角速度1.508*10﹣²rad/s三,分析步骤3.1改变工作名拾取菜单Utility Menu-File---Change Jflbnameo弹出如图所示的对话框,在" [IFILNAM]”文本框中输入EXAMPLE 12,单击“OK”按钮。

改变工作名对话框3.2定义参量拾取菜单Utility Menu-Parameters-Scalar Parameterso弹出如图所示的对话框,在“Selection”文本框中输入PI=3.1415926,单击“Accept",依次输入AX=0, AY=0(铰链A坐标),BX=0.07094,BY=0.09678(曲柄转速),CX=0.24417,CY=0.33309(铰链C坐标),DX=0.5,DY=0(铰链D坐标),OMGA1=0.5,T=601OMGA 1(曲柄转动一周所需时间,单位:s),同时单击“Accept”按钮:最后,单击如图所示的对话框的“Close”按钮。

曲柄连杆机构的工作原理曲柄连杆机构是一种常见的机械传动装置,它由曲柄、连杆和活塞组成,广泛应用于内燃机、压缩机、泵等机械设备中。

它的工作原理主要包括曲柄的旋转运动和连杆的往复运动两个部分。

下面我们将详细介绍曲柄连杆机构的工作原理。

首先,让我们来看曲柄的旋转运动。

曲柄是曲柄连杆机构中的主要零件,它通常是一个轴向对称的零件,可以绕着轴线进行旋转运动。

当曲柄受到外部动力的作用时,它会沿着轴线旋转,这种旋转运动将被传递到连杆上。

其次,我们来看连杆的往复运动。

连杆是曲柄连杆机构中连接曲柄和活塞的零件,它可以沿着曲柄的旋转轴线做往复直线运动。

当曲柄旋转时,连杆就会受到曲柄的作用力,从而产生往复运动。

这种往复运动将被传递到活塞上,从而驱动活塞做往复运动。

通过曲柄的旋转运动和连杆的往复运动,曲柄连杆机构可以将旋转运动转换为往复运动,或者将往复运动转换为旋转运动。

这种转换功能使得曲柄连杆机构在各种机械设备中得到广泛应用,例如内燃机中的活塞往复运动、泵中的柱塞往复运动等。

除此之外,曲柄连杆机构还具有一些特殊的工作原理。

例如,在内燃机中,曲柄连杆机构通过曲柄的旋转运动和连杆的往复运动,可以将燃油的燃烧能量转换为活塞的往复运动,从而驱动发动机的工作。

在泵中,曲柄连杆机构可以通过曲柄的旋转运动和连杆的往复运动,将电动机的旋转运动转换为柱塞的往复运动,从而实现液体的输送。

总的来说,曲柄连杆机构通过曲柄的旋转运动和连杆的往复运动,实现了旋转运动和往复运动之间的转换,具有广泛的应用价值。

它的工作原理简单清晰,结构紧凑高效,是一种常见且重要的机械传动装置。

栏杆机四杆机构运动学分析1 四杆机构运动学分析机构运动分析的任务、目的和方法曲柄摇杆机构是平面连杆机构中最基本的由转动副组成的四杆机构,它可以用来实现转动和摆动之间运动形式的转换或传递动力。

对四杆机构进行运动分析的意义是:在机构尺寸参数已知的情况下,假定主动件(曲柄)做匀速转动,撇开力的作用,仅从运动几何关系上分析从动件(连杆、摇杆)的角位移、角速度、角加速度等运动参数的变化情况。

还可以根据机构闭环矢量方程计算从动件的位移偏差。

上述这些内容,无论是设计新的机械,还是为了了解现有机械的运动性能,都是十分必要的,而且它还是研究机械运动性能和动力性能提供必要的依据。

机构运动分析的方法很多,主要有图解法和解析法。

当需要简捷直观地了解机构的某个或某几个位置的运动特性时,采用图解法比较方便,而且精度也能满足实际问题的要求。

而当需要精确地知道或要了解机构在整个运动循环过程中的运动特性时,采用解析法并借助计算机,不仅可获得很高的计算精度及一系列位置的分析结果,并能绘制机构相应的运动线图,同时还可以把机构分析和机构综合问题联系起来,以便于机构的优化设计。

机构的工作原理在平面四杆机构中,其具有曲柄的条件为:a.各杆的长度应满足杆长条件,即:最短杆长度+最长杆长度≤其余两杆长度之和。

b.组成该周转副的两杆中必有一杆为最短杆,且其最短杆为连架杆或机架(当最短杆为连架杆时,四杆机构为曲柄摇杆机构;当最短杆为机架时,则为双曲柄机构)。

三台设备测绘数据分别如下:第一组(2代一套)四杆机构L1=,L2=, L3=,L4=最短杆长度+最长杆长度+ <其余两杆长度之和+最短杆为连架杆,四杆机构为曲柄摇杆机构图1-1 II-1型栏杆机机构测绘及其运动位置图第二组(2代二套)四杆机构L1=,L2=,L3=,L4=最短杆长度+最长杆长度+ <其余两杆长度之和+最短杆为连架杆,四杆机构为曲柄摇杆机构图1-2 II-2型栏杆机机构测绘及其运动位置图第三组(3代)四杆机构L1=,L2=,L3=150mm,L4=最短杆长度+最长杆长度+ <其余两杆长度之和(150+最短杆为连架杆,四杆机构为曲柄摇杆机构图1-3 III型栏杆机机构测绘及其运动位置图在如下图1所示的曲柄摇杆机构中,构件AB为曲柄,则B点应能通过曲柄与连杆两次共线的位置。

曲柄摇杆机构是一种常用的运动传递机构,通常用于将旋转运动转化为直线运动。

在判断曲柄摇杆机构是否合理时,需要考虑以下几个条件:

1. 机构的闭合性:曲柄摇杆机构必须是闭合的,即曲柄、摇杆和连杆之间必须相互连接,并且不能存在自由度。

2. 运动的可靠性:曲柄摇杆机构必须能够可靠地实现所需的运动,包括摇杆的转动和连杆的直线运动等。

3. 运动的平稳性:曲柄摇杆机构的运动应该尽可能平稳,避免出现过大的惯性力或震荡。

4. 空间的可行性:曲柄摇杆机构需要满足空间上的可行性要求,即机构的各个零件在运动过程中不会发生碰撞或干涉。

5. 设计的经济性:曲柄摇杆机构应该在结构设计上尽可能简单,以提高制造成本和维护效率。

总体来说,曲柄摇杆机构的判定条件包括机构的闭合性、运动的可靠性和平稳性、空间的可行性以及设计的经济性。

在设计和选择曲柄摇杆机构时,需要考虑这些因素,并进行合理的分析和优化。

曲柄摇杆机构机构运动简图的绘制

我们从图片中看到,通过脚的运动,驱使曲柄做整周旋转,曲柄的旋转的同时带动杆动并传递给摇杆,使摇杆在一定范围内摆动。

一、分析跑步器的组成:

(1)首先整个机构的下面有一底座,固定在地面上,即机架1;

(2)曲柄2做主动件,整周旋转;

(3)连杆3传递运动;

(4)摇杆4做从动件,在一定范围内往复摆动;

各构件之间以铰链连接,也就是说该机构中有4个转动副。

曲柄2作整周旋转,通过连杆3带动摇杆4在一定角度范围内作往复摆动。

二、曲柄摇杆机构运动简图绘制步骤如下:

(1)确定曲柄回转中心A 点位置,并以A 点为圆心,曲柄长度L1为半径作圆(该圆为曲柄的运动轨迹);

(2)确定机架的位置D 点,长度为L4(即AD 之间的距离);

(3)确定连杆的长度L2,连杆与曲柄以转动副连接于B 点;

(4)确定摇杆的长度L3,摇杆与机架以转动副连接于D 点,与连杆以转动副连接于C 点,并以D 为圆心,长度L3(即CD 的距离)为半径画圆。

注意:各铰链(转动副)回转中心所在的位置即为A 、B 、C 、D 各点的位置。

摇杆4

连杆3

曲柄2 机架1

图 跑步器

图跑步器曲柄摇杆机构运动简图绘制步骤

三、曲柄摇杆机构运动分析:

曲柄AB作逆时针方向整周旋转,通过连杆BC带动摇杆CD在一定角度范围内作往复摆动,如图所示:当曲柄B点运动到B1点时,曲柄AB与连杆BC共线到达极限位置1,摇杆上C点到C1点位置;曲柄上B点继续旋转到B2点时到达极限位置2,摇杆上C点到C2点位置;依次循环运动。

% 曲柄摇杆机构运动分析% (1)-计算连杆的输出角th3和摇杆的输出角th4% 设定各杆的长度(单位:毫米)rs(1)=304.8; % 设定机架1长度rs(2)=101.6; % 设定曲柄2长度rs(3)=254.0; % 设定连杆3长度rs(4)=177.8; % 设定摇杆4长度dr=pi/180.0;% 角度与弧度的转换系数% 设定初始推测的输入% 机构的初始位置th(1)=0.0; % 设定曲柄2初始位置角是0度(与机架1共线)th(2)=45*dr; % 连杆3的初始位置角是45度th(3)=135*dr; % 摇杆4的初始位置角是135度% 摇杆4的初始位置角可以用三角形的正弦定理确定th(3)=pi-asin(sin(th(2))*rs(3)/rs(4));dth=5*dr; % 循环增量% 曲柄输入角从0度变化到360度,步长为5度,计算th34for i=1:72[th3,th4]=ntrps(th,rs); % 调用牛顿—辛普森方程求解机构位置解非线性方程函数文件% Store results in a matrix-th34,in degrees% 在矩阵th34中储存结果,以度为单位;(i,:)表示第i行所有列的元素;(:,i)表示第i列所有行的元素th34(i,:)=[th(1)/dr th3/dr th4/dr]; % 矩阵[曲柄转角连杆转角摇杆转角]th(1)=th(1)+dth; % 曲柄转角递增th(2)=th3; % 连杆转角中间计算值th(3)=th4; % 摇杆转角中间计算值end% 求解曲柄摇杆机构中连杆的输出角th(3)和摇杆的输出角th(4)—函数文件function [th3,th4]=ntrps(th,rs)% 使用基于牛顿—辛普森方程解答四杆机构位置的非线性问题% 变量设置% th(1)=theta_2 % 输入变量% th(2)=theta_3_bar(starting guess) % 输出变量% th(3)=theta_4_bar(starting guess) % 输出变量% rs(1)=r_1,机架长度;rs(2)=r_2,曲柄长度;rs(3)=r_3,rs(4)=r_4,摇杆长度th2=th(1);th3bar=th(2);th4bar=th(3);% 设定收敛条件epsilon=1.0E-6;% 计算二维矢量的函数% 四杆机构闭环矢量方程的矩阵形式f=[rs(3)*cos(th3bar)-rs(4)*cos(th4bar)+rs(2)*cos(th2)-rs(1);rs(3)*sin(th3bar)-rs(4)*sin(th4bar)+rs(2)*sin(th2)];% 重复计算每个方程式的修正量因子while norm(f)>epsilonJ=[-rs(3)*sin(th3bar) rs(4)*sin(th4bar); rs(3)*cos(th3bar) -rs(4)*cos(th4bar)];dth=inv(J)*(-1.0*f);th3bar=th3bar+dth(1);th4bar=th4bar+dth(2);% 四杆机构闭环矢量方程的矩阵形式f=[rs(3)*cos(th3bar)-rs(4)*cos(th4bar)+rs(2)*cos(th2)-rs(1);rs(3)*sin(th3bar)-rs(4)*sin(th4bar)+rs(2)*sin(th2)];norm(f); % 计算矩阵或向量的范数(模)end;th3=th3bar; % 弧度值th4=th4bar; % 弧度值% 绘制输出角th(2)与th(3)—输入角th(1)的关系曲线subplot(2,2,1) % 选择第1个子窗口plot(th34(:,1),th34(:,2),th34(:,1),th34(:,3))axis([0 360 0 170])grid % 网格线ylabel('从动件角位移/deg')title('角位移线图')text(110,110,'摇杆4角位移')text(50,35,'连杆3角位移')% (2)-计算连杆的角速度om3和摇杆的角速度om4% Setting initial conditions% 设置初始条件om2=250; % 曲柄角速度(等速输入)T=2*pi/om2; % 机构周期-曲柄旋转1周的时间(秒)% 曲柄输入角从0度变化到360度,步长为5度,计算om34for i=1:72ct(2)=i*dth;A=[-rs(3)*sin(th34(i,2)*dr) rs(4)*sin(th34(i,3)*dr); rs(3)*cos(th34(i,2)*dr) -rs(4)*cos(th34(i,3)*dr)];B=[om2*rs(2)*sin(ct(2));-om2*rs(2)*cos(ct(2))];om=inv(A)*B; % 输出角速度矩阵om3=om(1);om4=om(2);om34(i,:)=[i om3 om4]; % 矩阵[序号连杆角速度摇杆角速度]t(i)=i*T/72;end% 绘制连杆的角速度om3和摇杆的角速度om4—时间Times的关系曲线subplot(2,2,2) % 选择第2个子窗口plot(t,om34(:,2),t,om34(:,3))axis([0 0.026 -190 210])grid % 网格线title('角速度线图')ylabel('从动件角速度/rad/s')text(0.001,170,'摇杆4角速度')text(0.013,130,'连杆3角速度')% (3)-计算连杆的角加速度a3和摇杆的角加速度a4a2=0; % 曲柄角速度是等速,角加速度a2=dom2/dt=0% 曲柄输入角从0度变化到360度,步长为5度,计算a34for i=1:72c(2)=i*dth;C=[-rs(3)*sin(th34(i,2)*dr) rs(4)*sin(th34(i,3)*dr); rs(3)*cos(th34(i,2)*dr) -rs(4)*cos(th34(i,3)*dr)];D(1)=a2*rs(2)*sin(c(2))+om2^2*rs(2)*cos(c(2))+om34(i,2)^2*rs(3)*cos(th34(i,2)*dr)-om34(i,3)^2*rs( 4)*cos(th34(i,3)*dr);D(2)=-a2*rs(2)*cos(c(2))+om2^2*rs(2)*sin(c(2))+om34(i,2)^2*rs(3)*sin(th34(i,2)*dr)-om34(i,3) ^2*rs(4)*sin(th34(i,3)*dr);a=inv(C)*D'; % 输出角加速度矩阵a3=a(1);a4=a(2);a34(i,:)=[i a3 a4]; % 矩阵[序号连杆角加速度摇杆加角速度]t(i)=i*T/72;end% 绘制连杆的角加速度a3和摇杆的角加速度a4—时间Times的关系曲线subplot(2,2,3) % 选择第3个子窗口plot(t,a34(:,2),t,a34(:,3))axis([0 0.026 -6*1e4 8*1e4])grid % 网格线title('角加速度线图')xlabel('时间/s')ylabel('从动件加速度/rad/s^{2}')text(0.003,6.2*1e4,'摇杆4角加速度')text(0.010,3.3*1e4,'连杆3角加速度')%% 输出1:四杆机构运动周期(0:5:360),时间,角位移,角速度,角加速度数据disp ' 曲柄转角连杆转角-摇杆转角-连杆角速度-摇杆角速度-连杆加速度-摇杆加速度' ydcs=[th34(:,1),th34(:,2),th34(:,3),om34(:,2),om34(:,3),a34(:,2),a34(:,3)];disp (ydcs)% 输出参数的数量级必须一致%% (4)-运动误差分析% 闭环矢量方程:r2+r3-r4-r1=0% 误差矢量E=r2+r3-r4-r1的模是表示仿真有效程度的标量(ex和ey是误差分量)ex=rs(2)*cos(th34(:,1)*dth)+rs(3)*cos(th34(:,2)*dth)-rs(4)*cos(th34(:,3)*dth)-rs(1); ey=rs(2)*sin(th34(:,2)*dth)+rs(3)*sin(th34(:,2)*dth)-rs(4)*sin(th34(:,3)*dth);ee=norm([ex ey]); % 计算误差矢量矩阵的范数(模) %% 输出2:四杆机构运动周期(0:5:360),时间,X向误差分量,Y向误差分量disp ' 曲柄转角时间(秒) X向误差Y向误差'wc=[th34(:,1),t(:),ex(:,1),ey(:,1)];disp (wc)fprintf (1,' 误差矢量矩阵的模ee = %3.4f \n',ee)%% 绘制均方根相容性误差曲线subplot(2,2,4) % 选择第4个子窗口plot(t,ex(:,1),t,ey(:,1))axis([0 0.026 -800 600])grid % 网格线title('均方根误差曲线')xlabel('时间/s')ylabel('均方根误差')text(0.012,350,'X向误差分量')text(0.003,-600,'Y向误差分量')。