第二章曲柄连杆机构动力学分析

- 格式:ppt

- 大小:2.33 MB

- 文档页数:13

第一章绪论1.1内燃机概述汽车自19世纪诞生至今,已经有100多年的历史了。

汽车工业从无到有,以惊人的速度在发展着,汽车工业给人类的近代文明带来翻天覆地的变化,在人类的文明进程中写下了宏伟的篇章。

汽车工业是衡量一个国家是否强大的重要标准之一,而内燃机在汽车工业中始终占据核心的地位。

内燃机是将燃料中的化学能转变为机械能的一种机器。

由于内燃机的热效率高(是当今热效率最高的热力发动机)、功率范围广、适应性好、结构简单、移动方便、比质量(单位输出功率质量)轻、可以满足不同要求等特点,已经广泛的应用于工程机械、农业机械、交通运输(陆地、内河、海上和航空)和国防建设事业当中。

因此,内燃机工业的发展对整个国民经济和国防建设都有着十分重要的作用。

1.1.1世界内燃机简史内燃机的出现和发明可以追溯到1860年,来诺伊尔(J.J.E.Lenoir1822~1900年)首先发明了一种叫做大气压力式的内燃机,这种内燃机的大致工作过程是:空气和煤气在活塞的上半个行程被吸入气缸内,然后混合气体被火花点燃;后半个行程是膨胀行程,燃烧的煤气推动着活塞下行,然后膨胀做功;活塞上行时开始排气。

这种内燃机和现代主流的四冲程内燃机相比,在燃烧前没有压缩行程,但基本思想已经有了雏形。

这种内燃机的热效率低于5%,最大功率只有4.5KW,1860~1865年间,共生产了约5000台。

1867年奥拓(Nicola u s A.Otto,1832~1891 年)和浪琴(EugenLangen,1833~1895年)发明了一种更为成功的大气压力式内燃机。

这种内燃机是利用燃烧所产生的缸内压力,随着缸内压力的升高,在膨胀行程时加速一个自由活塞和齿条机构,他们的动量将使得缸内产生真空,然后大气压力推动活塞内行。

汽车发动机曲柄连杆机构动力学分析摘要:本文对汽车发动机的曲柄连杆机构的动力学特性进行分析,创建D6114B发动机的仿真动力学模型,利用ANSYS有限元分析软件软件得出发动机曲柄连杆机构的曲轴模态数据,分别对活塞、曲轴、连杆的受力进行分析,研究进油口、润滑油槽位置布置,为发动机机械构造设计提供参考。

关键字:发动机;曲柄连杆机构;动力学曲柄连杆机构的动力学特性对于汽车发动机的可靠性、振动效果、噪声等有很大关联,利用机械系统动力学有限元分析平台(ANSYS)创建D6114B发动机的仿真动力学模型,分析发动机曲柄连杆机构的曲轴、连杆的模态数据,对准确的掌握D6114B发动机曲柄连杆机构的零部件动力学特性具有一定的参考价值。

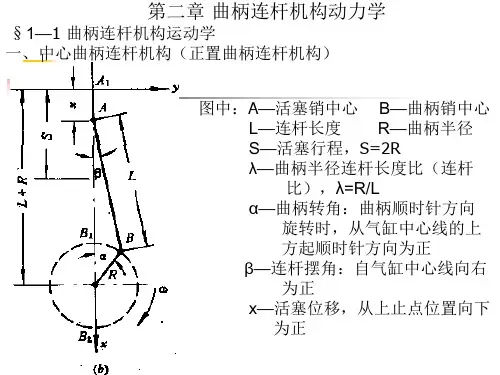

1. 汽车发动机曲柄连杆机构动力学模型汽车发动机曲柄连杆机构是由缸体、曲轴、连杆、飞轮活塞,构成。

上柴D6114B发动机的曲柄连杆机构的动力学模型结构如图1所示图1上柴D6114B发动机的曲柄连杆机构的动力学模型结构图缸体与曲轴连接铰链中有一条为转动铰链,其余为圆柱铰链,飞轮与曲轴固定,连接杆与曲轴之间的连接采用转动铰链,其大头一端连接曲轴,小头一端连接活塞,活塞与缸体之间采用圆柱铰链连接。

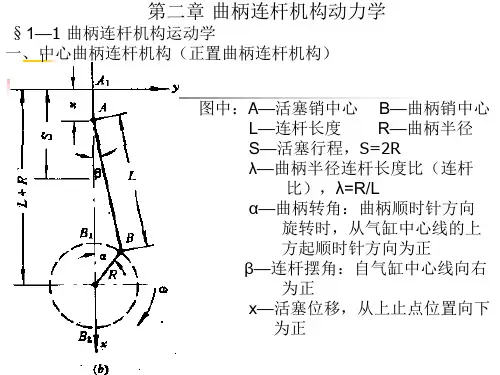

利用以上模型的各个部件的几何位置参数和质量参数建立CAD数据模型,传入给机械系统动力学有限元分析平台(ANSYS)进行分析和计算,活塞1-8作用在各缸体气压力学特性输入ANSYS如图1所示:图1 发动机各缸气体压力特性得出发动机曲柄连杆机构的曲轴模态数据结果如表1所示模态阶数 1 2 3 4 5 6 7 8 9 10频率124.8 149.9 335.4 372.1 398.0 490.7 599.2 632.1841.1 947.2模态阶数11 12 13 14 15 16 17 18 19 20频率1015.3 1264.3 1340.6 1369.2 1413.9 1465 1664 17451862.5 2394.92. 曲柄连杆机构动力学分析当对活塞逐级施加压力0-12/104pa,对应曲轴转速2200r/min,活塞运动其对气缸的侧推力在-7804~6960N之间周期性变化,侧推力对汽缸壁的磨损影响很大。