曲柄连杆机构运动学仿真

- 格式:doc

- 大小:1.90 MB

- 文档页数:25

摘要本文以捷达EA113汽油机的相关参数作为参考,对四缸汽油机的曲柄连杆机构的主要零部件进行了结构设计计算,并对曲柄连杆机构进行了有关运动学和动力学的理论分析与计算机仿真分析。

首先,以运动学和动力学的理论知识为依据,对曲柄连杆机构的运动规律以及在运动中的受力等问题进行详尽的分析,并得到了精确的分析结果。

其次分别对活塞组、连杆组以及曲轴进行详细的结构设计,并进行了结构强度和刚度的校核。

再次,应用三维CAD软件:Pro/Engineer建立了曲柄连杆机构各零部件的几何模型,在此工作的基础上,利用Pro/E软件的装配功能,将曲柄连杆机构的各组成零件装配成活塞组件、连杆组件和曲轴组件,然后利用Pro/E软件的机构分析模块(Pro/Mechanism),建立曲柄连杆机构的多刚体动力学模型,进行运动学分析和动力学分析模拟,研究了在不考虑外力作用并使曲轴保持匀速转动的情况下,活塞和连杆的运动规律以及曲柄连杆机构的运动包络。

仿真结果的分析表明,仿真结果与发动机的实际工作状况基本一致,文章介绍的仿真方法为曲柄连杆机构的选型、优化设计提供了一种新思路。

关键词:发动机;曲柄连杆机构;受力分析;仿真建模;运动分析;Pro/EABSTRACTThis article refers to by the Jeeta EA113 gasoline engine’s related parameter achievement, it has carried on the structural design compution for main parts of the crank link mechanism in the gasoline engine with four cylinders, and has carried on theoretical analysis and simulation analysis in computer in kinematics and dynamics for the crank link mechanism.First, motion laws and stress in movement about the crank link mechanism are analyzed in detail and the precise analysis results are obtained. Next separately to the piston group, the linkage as well as the crank carries on the detailed structural design, and has carried on the structural strength and the rigidity examination. Once more, applys three-dimensional CAD software Pro/Engineer establishing the geometry models of all kinds of parts in the crank link mechanism, then useing the Pro/E software assembling function assembles the components of crank link into the piston module, the connecting rod module and the crank module, then using Pro/E software mechanism analysis module (Pro/Mechanism), establishes the multi-rigid dynamics model of the crank link, and carries on the kinematics analysis and the dynamics analysis simulation, and it studies the piston and the connecting rod movement rule as well as crank link motion gear movement envelopment. The analysis of simulation results shows that those simulation results are meet to true working state of engine. It also shows that the simulation method introduced here can offer a new efficient and convenient way for the mechanism choosing and optimized design of crank-connecting rod mechanism in engine.Key words: Engine;Crankshaft-Connecting Rod Mechanism;Analysis of Force;Modelingof Simulation;Movement Analysis;Pro/E目录摘要 (I)Abstract (III)第1章绪论 ···························································错误!未定义书签。

第16章 CATIA 运动分析16.1 曲轴连杆运动分析四缸发动机曲轴、连杆和活塞的运动分析是较复杂的机械运动。

曲轴做旋转运动,连杆左做平动,活塞是直线往复运动。

在用CATIA作曲轴、连杆和活塞的运动分析的步骤如下所示。

(1)设置曲轴、连杆、活塞及活塞销的运动连接。

(2)创建简易缸套机座。

(3)设置曲轴与机座、活塞与活塞缸套之间的运动连接。

(4)模拟仿真。

(5)运动分析。

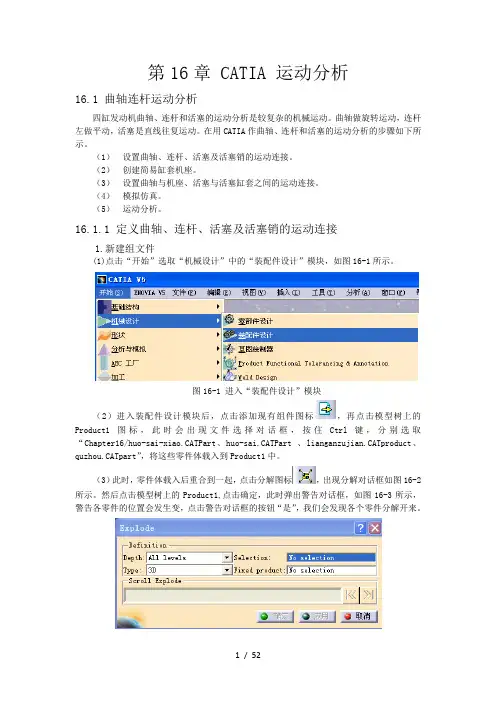

16.1.1 定义曲轴、连杆、活塞及活塞销的运动连接1.新建组文件(1)点击“开始”选取“机械设计”中的“装配件设计”模块,如图16-1所示。

图16-1 进入“装配件设计”模块(2)进入装配件设计模块后,点击添加现有组件图标,再点击模型树上的Product1图标,此时会出现文件选择对话框,按住Ctrl键,分别选取“Chapter16/huo-sai-xiao.CATPart、huo-sai.CATPart 、lianganzujian.CATproduct、quzhou.CATpart”,将这些零件体载入到Product1中。

(3)此时,零件体载入后重合到一起,点击分解图标,出现分解对话框如图16-2所示。

然后点击模型树上的Product1,点击确定,此时弹出警告对话框,如图16-3所示,警告各零件的位置会发生变,点击警告对话框的按钮“是”,我们会发现各个零件分解开来。

图16-2 分解对话框图16-3 警告对话框(3)由于连杆体零件是装配体,各部分之间存在约束,点击“全部更新”按钮,我们会发现连杆体组件恢复装配后的样子。

(4)点击“约束”工具栏中的“相合约束”图标,分别选择活塞销中心线及活塞孔中心线,如图16-4所示。

然后点击“约束”工具栏中的“偏移约束”图标,选择活塞销的一个端面及活塞孔一侧的凹下去细环端面,如图16-5所示,此时出现“约束属性”对话框,如图16-6所示。

将对话框中的“偏移”一栏改为“3.75mm”,点击“确定”按钮,完成活塞销端面和活塞内凹孔细环端面之间的偏移约束关系。

曲柄滑块机构的优化设计及运动仿真学位论文 曲柄滑块机构的优化设计及运动仿真

目 录

目录 ............................................................... 1 摘要 ............................................................... 第1章 绪论 ........................................................

1.1选题的目的及意义 ............................................. 1.2优化设计方法的概述 ........................................... 1.3 国内外的研究现状 ............................................ 1.4 本文主要研究内容 ............................................ 第2章 曲柄滑块机构的受力分析 ...................................... 2.1曲柄滑块机构的分类 ........................................... 2.2曲柄滑块机构的动力学特性 ..................................... 2.3曲柄滑块机构中运动学特性 ..................................... 第3章 偏置式曲柄滑块机构的优化设计 ................................

3.1 优化软件的介绍 .............................................. 3.1.1 MATLAB的发展历程和影响 ................................... 3.1.2 MATLAB在机构设计中的应用 ................................. 3.2 机构优化设计实例分析 ........................................ 3.2.1 设计目标的建立 ........................................... 3.2.2根据设计要求,确定约束条件 ................................ 3.3 利用MATLAB进行优化设计 ....................................

基于ANSYS和ADAM S的发动机曲轴动力学仿真樊振纲,李 强(内蒙古工业大学机械学院,内蒙古呼和浩特010051)摘 要:结合虚拟样机技术和有限元分析技术,使用Pro/EN GN EER和A DA M S建立发动机曲轴连杆机构的虚拟样机后,对曲轴连杆机构进行了多体动力学仿真,得到发动机曲轴承受的动态载荷,从曲轴所受载荷中找出最大值,然后使用ADAM S与AN SYS的接口,将载荷施加在曲轴的有限元模型上,最后使用AN SYS计算了曲轴的最大应力和应变,找出了曲轴受力的危险部位,为曲轴的优化设计提供参考。

关键词:曲轴;动力学;A NSYS;A DA M S;Pro/EN GN EER中图分类号:T K413.3+1;T B115 文献标识码:B 文章编号:1671-5276(2007)03-0089-03Dynamic Analysis of Engine Crankshaft Based on ANSYS and ADAMSFAN Zhen-gang,L I Qiang(I nner Mo ngolia U niversity of T echnology,Huhehao te010051,China)A bstract:Combining V P T w ith F EA,this paper builds a vir tual prototype of crankshaft and link mechanism of a engine by Pro/ENG N EER and A DA M S.Based on the virtual prototype,A DA M S is used to do a kinematics and dy namic simulation to g et dynamic loads on the crankshaft.A t last,throug h the interface betw een ANSYS and ADAM S,the peak loads are applied o n the F EA model of crankshaft.The paper accomplishes the finite element analy sis fo r the crankshaft and finds its dangerous parts to offer references for crankshaft design.Key words:crankshaft;dy namics;A NSYS;A DA MS;Pro/EN GN EER0 引言发动机是我们日常使用中最广泛的动力机械之一。

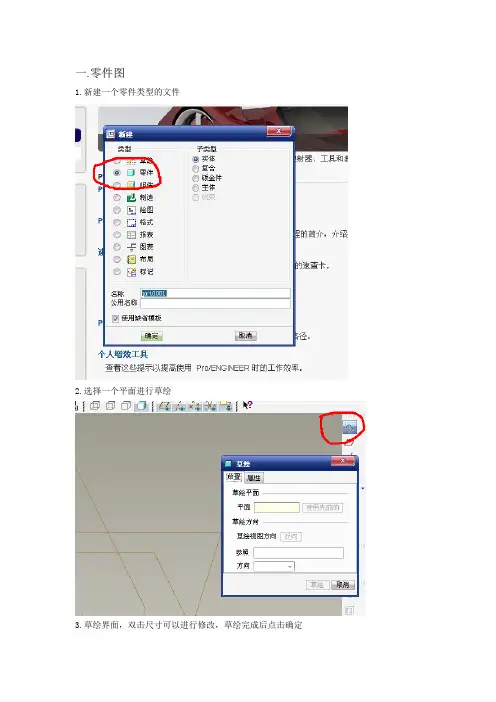

一.零件图

1.新建一个零件类型的文件

2.选择一个平面进行草绘

3.草绘界面,双击尺寸可以进行修改,草绘完成后点击确定

4.草绘完成后,进行拉伸

5.对拉伸的数值及拉伸的方向可以进行设计

6.拉伸完成后点击右下角的确定

1.新建一个组件类型的文件

2.点击添加零件进行装配

3.选定零件后,对零件进行约束

4.由于是底座,约束选择刚性的固定

5.添加第二个要进行装配的文件,由于是主动轴,约束选择销钉连接进行装配

将面相切,如果装反则点击反相装配

6.滑块装配略过

7.装配连杆,选择销钉连接与圆盘进行装配,选择圆柱连接与滑块进行装配

8.用销钉连接对销进行装配

1.选择应用程序中的机构进行运动仿真

2.给机构加一个电动机,选择电动机选项

3.对机构进行运动仿真,点击机构分析

如下图,上面是指要分析的类型,下面是指动画持续的时间

仿真类型选择运动学,时间随便,选择完成后点击运行,机构就会运动起来

4.对动画进行保存,点击回放进行保存

5.对运动进行运动分析,点击测量结果

打开要进行分析的动画

测量类型与时间有关,选择测量与时间,然后如图新建一个测量量

上面红圈是要测量的类型,下面红圈是要测量的零件上的点或者轴

由于要对滑块进行运动分析,在滑块上任取一点,然后点击确定

选择测量完的数据measure1选择上面的显示曲线即可以显示测量曲线如图

点击图标上的文件可以导出曲线的excel和文本

新建一个测量量对速度进行分析

选择要测量的类型

完。

曲柄滑块机构1.曲柄滑块机构的机构组成曲柄滑块机构的向量图如图1所示。

曲柄1l 的长度为1l (1l =30mm),旋转角位移为1θ,旋转角速度为1w ,连杆2l 的长度为2l (2l =120mm),旋转角位移为2θ,旋转角速度为2w ,滑块m 的位移量为0l ,速度为0l 。

图1 曲柄滑块机构的向量图2.曲柄滑块机构的速度方程根据曲柄滑块机构的向量图,把曲柄滑块机构的向量按x 和y 坐标轴方向分解可以得出112201122cos cos sin sin 0l l l l l θθθθ+=⎧⎨+=⎩ (1) 式(1)对时间求导,并注意到11w θ=和22w θ=,得1112220111222sin sin cos cos 0l w l w l l w l w θθθθ⎧--=⎪⎨+=⎪⎩ (2) 写成如下矩阵形式222111022111sin 1sin cos 0cos w l l w l l l w θθθθ-⎡⎤⎡⎤⎡⎤=⎢⎥⎢⎥⎢⎥-⎣⎦⎣⎦⎣⎦ (3) 这就是曲柄滑块机构的速度方程。

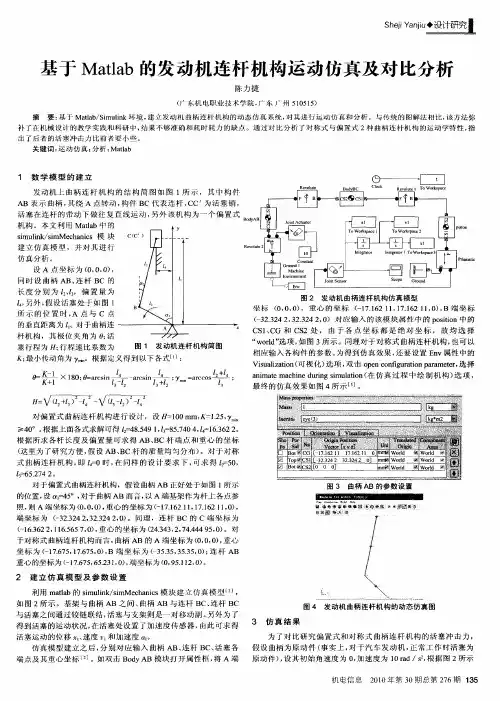

3.曲柄滑块机构的匀角速度运动学仿真框图曲柄连杆机构曲柄以1w =188.5rad/s 作匀角速度运动,主要研究在这一输入作用下的曲柄连杆机构连杆的运动角速度变化规律以及滑块的位移、速度的变化规律。

应用MATLAB 算法建立计算曲柄滑块机构的速度方程(3)的MATLAB 函数模块SpeedEquation (该模块in: 1w 、1θ 、2θ ; out: 2w 、0l ) 。

应用该MATLAB Function 模块建立了Simulink 仿真模型如图2所示。

仿真初始条件: 1θ=0rad 、2θ= 0rad 、0l =150 mm (仿真模型符号对应: omega1-1w ; omega2-2w ; theta1-1θ ; theta2-2θ ) 。

图2 曲柄匀角速运动时Simulink 仿真框图。

曲柄滑块机构建模与仿真一软件介绍机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems)软件是集成建模求解,可视化技术一体的运动仿真软件,是当前世界上使用范围最广,最负盛名的机械系统动力学仿真分析平台。

简称ADAMSo该软件是美国MDI公司(Mechanical Dynamics Inc.)开发的虚拟样机分析软件。

ADAMS 一方面是虚拟样机分析的应用软件,用户可以运用该软件非常方便地对虚拟机械系统进行静力学.运动学和动力学分析。

它使用交互式图形环境和零件库.约束库.力库,创建完全参数化的机械系统几何模型,其求解器釆用多刚体系统动力学理论中的拉格朗日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学.运动学和动力学分析,输出位移-速度、加速度和反作用力曲线。

另一方面,又是虚拟样机分析开发工具,其开放性的程序结构和多种接口,可以成为特殊行业用户进行特殊类型虚拟样机分析的二次开发工具平台。

它分为四个模块:ADAMS/VIEW, ADAMS/Solver , ADAMS/Postprocessor 以及ADAMS/Insighto二几何模型建立建立一个偏置滑块机构,滑块在驱动力的作用下推动滑块运动,滑块曲柄力的作用下做往复运动。

主动杆长度为100mm,偏心距e二60mm,从动杆长300mm; w=3600r/min,两杆的截面尺寸为滑块长100mm,底面直径为80mm。

所有构件的材料为铸钢,密度为7800Kg/m s,弹性模量为E二*10俪6泊松比u=o1.设置建模环境双击Adams -View图标,启动Adams View程序,建立一个New model,输入Model Name,重力设置选择Earth Normal参数;选择系统默认的工作单位MMKS系统,进入到软件界面,在settings 菜单里选择栅格间距及大小,间距设定为10mm。

课程设计任务书目录1 绪论 (1)1.1CATIA V5软件介绍 (1)1.2ADAMS软件介绍 (1)1.3S IM D ESIGNER软件介绍 (2)1.4本次课程设计的主要内容及目的 (2)2 曲柄连杆机构的建模 (3)2.1活塞的建模 (3)2.2活塞销的建模 (5)2.3连杆的建模 (5)2.4曲轴的建模 (6)2.5汽缸体的建模 (8)3 曲柄连杆机构的装配 (10)3.1将各部件导入CATIA装配模块并利用约束命令确定位置关系 (10)4 曲柄连杆机构导入ADAMS (14)4.1曲柄连杆机构各个零部件之间运动副分析 (14)4.2曲柄连杆机构各个零部件之间运动副建立 (14)4.3曲柄连杆机构导入ADAMS (16)5 曲柄连杆机构的运动学分析 (17)结束语 (21)参考文献 (22)1 绪论1.1 CATIA V5软件介绍CATIA V5(Computer-graphics Aided Three-dimensional Interactive Application)是法国Dassault公司于1975年开发的一套完整的3D CAD/CAM/CAE一体化软件。

它的内容涵盖了产品概念设计、工业设计、三维建模、分析计算、动态模拟与仿真、工程图的生成、生产加工成产品的全过程,其中还包括了大量的电缆和管道布线、各种模具设计与分析、人机交换等实用模块。

CATIA V5不但能保证企业内部设计部门之间的协同设计功能而且还可以提供企业整个集成的设计流程和端对端的解决方案。

CATIA V5大量应用于航空航天、汽车及摩托车行业、机械、电子、家电与3C产业、NC加工等领域。

由于其功能的强大而完美,CATIA V5已经成为三维CAD/CAM领域的一面旗帜和争相遵从的标准,特别是在航空航天、汽车及摩托车领域。

法国的幻影2000系列战斗机就是使用CATIA V5进行设计的一个典范;波音777客机则使用CATIA V5实现了无图纸设计。

另外,CATIA V5还用于制造米其林轮胎、伊莱克斯电冰箱和洗衣机、3M公司的粘合剂等。

CATIA V5不仅给用户提供了详细的解决方案,而且具有先进的开发性、集成性及灵活性。

CATIA V5的主要功能有:三维几何图形设计、二维工程蓝图绘制、复杂空间曲面设计与验证、三维计算机辅助加工制造、加工轨迹模拟、机构设计及运动分析、标准零件管理。

1.2 ADAMS软件介绍ADAMS即机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems),该软件是美国MDI公司(Mechanical Dynamics Inc.)开发的虚拟样机分析软件。

目前,ADAMS己经被全世界各行各业的数百家主要制造商采用。

根据1999年机械系统动态仿真分析软件国际市场份额的统计资料,ADAMS软件销售总额近八千万美元、占据了51%的份额。

ADAMS软件使用交互式图形环境和零件库、约束库、力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格郎日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。

ADAMS软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等。

ADAMS一方面是虚拟样机分析的应用软件,用户可以运用该软件非常方便地对虚拟机械系统进行静力学、运动学和动力学分析。

另一方面,又是虚拟样机分析开发工具,其开放性的程序结构和多种接口,可以成为特殊行业用户进行特殊类型虚拟样机分析的二次开发工具平台。

ADAMS软件有两种操作系统的版本:UNIX版和Windows NT/2000版。

1.3 SimDesigner软件介绍SimDesigner for CATIA V5 系列产品是构建于CAA V5的体系结构上,并与Dassault Systemes公司达成密切合作伙伴关系而开发。

Simdesigner使CATIA用户能够以集成和可扩展的方式获取MSC.Software公司仿真工具和技术,从而在整个产品生命周期中减少设计和物理试验的成本。

SimDesigner for CATIA V5产品家族由创成式(Generative)产品系列、接口类产品系列、垂直应用产品系列和针对特定学科的配置组成。

SimDesigner 创成式产品系列将MSC.Software仿真解决方案无缝集成到CAD环境中,侧重于对产品。

进行多学科综合的特性评估,例如结构线性、动力学、热、结构非线性等。

SimDesigner 接口类产品系列在CATIA环境与客户所拥有的独立的VPD产品之间提供了无缝的双向链接。

SimDesigner垂直应用类产品可以在CATIA V5环境下进行产品评估及流程知识的捕获、存储和重新利用,这些知识涉及产品制造、测试和验证等各个方面。

SimDesigner当前提供了三个产品配置,为解决特定类型的相关问题提供了一组分析产品。

1.4 本次课程设计的主要内容及目的本次课程设计主要内容:利用CATIA软件中的零件设计模块对曲柄连杆机构的所有零件进行建模,然后利用软件的装配模块把曲柄连杆机构的所有组成零件按照一定的位置关系进行装配,最后利用ADAMS软件对曲柄连杆机构进行运动学仿真和分析。

本次课程设计的主要目的:通过完成以上的内容,对CATIA软件零件设计模块、装配模块和ADAMS软件运动仿真及分析的应用有了更加深入的了解,对软件的操作更加熟练,最终达到熟练掌握这门软件的目的。

2 曲柄连杆机构的建模2.1 活塞的建模活塞直径76mm,高61mm,裙部厚度3mm,活塞顶部厚20mm,活塞销孔直径18mm,活塞销孔中心到活塞顶部距离28.5mm,绘制活塞三维图步骤如下:(1) 打开CATIA---开始---机械设计---零件设计,进入绘制活塞的工作模块(如图2.1),点击平面图标并选XOY平面,将XOY平面平移400mm。

图2.1 零件设计模块(2) 点击草图图标并选平移后的平面,进入草图绘制模块,点击画圆图标建圆,圆心坐标为(0,0),半径为38mm。

(3) 点击退出工作台图标退出草图,点击凸台图标进行拉伸,拉伸61mm。

(4) 选择下底面并点击草图图标进入草图,点击画圆图标建圆,圆心(0,0),半径35mm,点击直线图标做一条过圆心的直线,再点击平移图标,将直线向两侧各平移15mm。

(5) 点击断开图标,将圆与两条评议后的平行直线断开,点击快速修剪图标将多余部分修剪掉(如图2.2)。

图2.2 绘制凹槽轮廓(6) 点击退出工作台图标退出草图,点击凹槽图标打凹槽,深度51mm。

(7) 点击草图图标并选XOZ平面进入草图,点击画圆图标以(0,371.5)为圆心,半径9mm建圆。

(8) 点击退出工作台图标退出草图,点击凹槽图标,选中镜像范围,向两边各拉伸38mm(如图2.3)。

图2.3 打活塞销孔2.2 活塞销的建模活塞销直径18mm,长度73mm,绘制活塞销三维图步骤如下:(1) 打开CATIA---开始---机械设计---零件设计,进入绘制活塞销的工作模块,点击平面图标并选XOZ平面,将XOZ平面平移-200mm。

(2) 点击草图图标并选平移后的平面进入草图绘制模块,点击画圆图标,以(0,0)为圆心,半径9mm建圆。

(3)点击退出工作台图标退出草图,点击凸台图标拉伸73mm成圆柱体(如图2.4)。

图2.4 拉伸活塞销2.3 连杆的建模连杆小头的内径18mm,外径27mm,厚28mm,连杆大头内径43mm,外径56mm,厚32mm,大头中心与小头中心距离150mm,杆身厚10mm,绘制连杆三维图步骤如下:(1) 打开CATIA---开始---机械设计---零件设计,进入绘制连杆的工作模块。

(2) 点击草图图标并选XOZ平面进入草图绘制模块,点击画圆图标,以(0,0)为圆心,做两个同心圆,半径分别为9mm,13.5mm,点击退出工作台图标退出草图,点击凸台图标,选中镜像范围,向两边各拉伸14mm。

(3) 点击草图图标并选平移后的平面进入草图绘制模块,点击画圆图标,以(0,-150)为圆心,做两个同心圆,半径分别为21.5mm,28mm点击退出工作台图标退出草图,点击凸台图标,选中镜像范围,向两边各拉伸16mm。

(4) 点击草图图标并选XOY平面进入草图绘制模块,点击投影3D元素图标将两同心圆柱体的轮廓线投影在XOY平面,点击双切线图标做直径为18mm和43mm圆的切线,然后点击断开图标将直径为27mm与56mm两圆和两条切线在交点处断开,点击快速修剪图标将多余部分修剪掉。

(5) 点击退出工作台图标退出草图,点击凸台图标,选中镜像范围,向两边各拉伸5mm(如图2.5)。

图2.5 镜像拉伸连杆体2.4 曲轴的建模曲轴直径41mm,长28mm,曲拐长128mm,宽66mm,厚20mm,两曲拐间的距离为34mm,飞轮直径80mm,厚4mm,绘制曲轴三维图如下:(1) 打开CATIA---开始---机械设计---零件设计,进入绘制曲轴的工作模块,点击平面图标并选XOZ平面,将XOZ平面平移200mm。

(2) 点击草图图标并选平移后的平面进入草图绘制模块,点击画圆图标,以(0,0)为圆心,半径为20.5mm建圆。

(3) 点击退出工作台图标退出草图,点击凸台图标拉伸28mm。

(4) 选择圆柱体的一个底面并点击草图图标进入草图,点击画圆图标,分别以(0,0)和(0,62)为圆心,33mm为半径建圆,点击双切线图标做两圆的外切线,点击断开图标将相切圆和相切直线在切点处断开,点击快速修剪图标将多余的线修剪掉(如图2.6)。

图 2.6 曲拐草图(5) 点击退出工作台图标退出草图,点击凸台图标拉伸20mm,选曲拐的另一平面并点击草图图标进入草图,点击画圆图标,以(0,62)为圆心,半径为28mm 建圆。

(6) 点击退出工作台图标退出草图,点击凸台图标拉伸17mm,点击镜像图标选中半径为28mm圆柱体的另一个面做全部实体的镜像(如图2.7)。

图2.7 镜像曲轴2.5 汽缸体的建模汽缸体长100mm,宽100mm,高362mm,曲轴中心到汽缸体上表面距离262mm,气缸深度125.5mm,绘制汽缸体的三维图如下:(1) 打开CATIA---开始---机械设计---零件设计,进入绘制汽缸体的工作模块,点击平面图标并选XOY平面,将XOY平面平移1000mm。

(2) 点击草图图标并选平移后的平面进入草图绘制模块,点击居中矩形图标,绘制以(0,0)为中心,边长为100mm的正方形。

(3) 点击退出工作台图标退出草图,点击凸台图标拉伸362mm,选择下底面并点击草图图标进入草图,点击画圆图标以(0,0)为圆心,半径38mm建圆,点击退出工作台图标退出草图,点击凹槽图标,凹槽深度342mm,点击草图图标并选XOZ平面进入草图绘制模块,点击画圆图标以(0,738)为圆心,半径20.5mm 建圆,点击退出工作台图标退出草图,点击凹槽图标选择镜像范围,凹槽深度向两侧各50mm,点击草图图标并选YOZ平面进入草图绘制模块,点击投影3D元素图标将长方体的四个边投影在YOZ平面上,点击平移图标点击平移图标将上表面投影的直线向下平移145.5mm,将两侧面投影的直线分别向中间平移12mm,点击断开图标将平移后所得的直线在交点处断开,点击快速修剪图标将多余的线修剪掉,点击退出工作台图标退出草图,点击凹槽图标选择镜像范围,凹槽深度向两侧各50mm(如图2.8)。