制造过程过程审核检查表.doc

- 格式:doc

- 大小:231.51 KB

- 文档页数:2

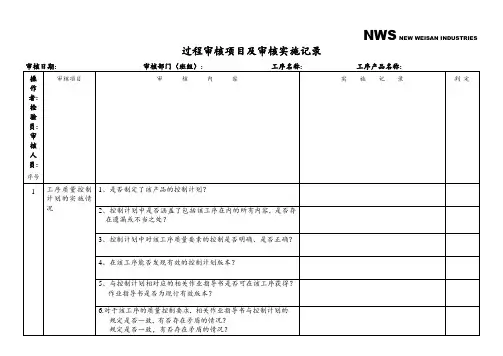

按VDA6.3编制的过程审核检查表批准:审核:编制:莱州市金雁机械制造有限公司2006/12/15发布 2007/01/01实施过程审核检查表使用说明审核检查表是过程审核员进行审核的依据。

在进行具体审核时审核员可以完全采用,也可从中选择一部分或增加一些提问,但是必须保持所要求的结构。

在过程审核时应优先从产品的角度来观察所审核的过程,因为过程对产品的影响特别重要。

公司产品实现过程不包括产品开发和产品设计,故对VDA6.3《过程审核》的A部分:《产品诞生过程》的要素1《产品开发的策划》、要素2《产品开发的落实》予以删减,列出要素1与要素2,是为了与标准保持一致。

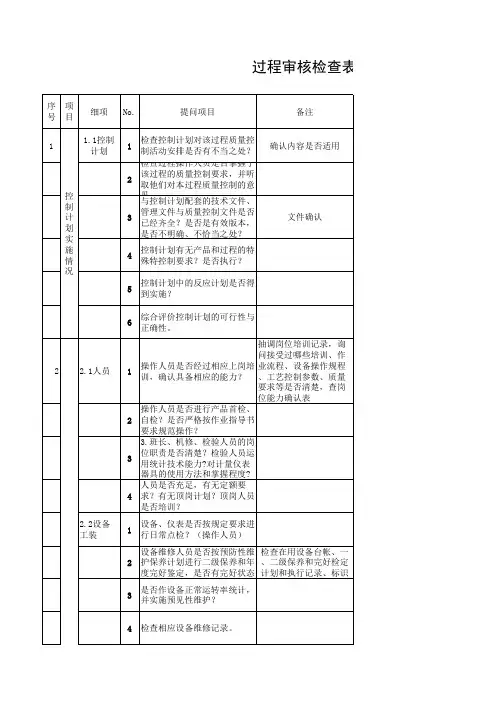

审核检查表分为两部分:A部分产品诞生过程1 产品开发的策划2 产品开发的落实3 过程开发的策划4 过程开发的落实B部分批量生产5 供方/原材料6 生产6.1 人员/素质6.2 生产设备/工装6.3 运输/搬运/贮存/包装6.4 缺陷分析/纠正措施/持续改进7 服务/顾客满意程度序号审核项目/内容审核结果记录评分1.3 1.3 是否策划了落实产品开发的资源?要求/说明所要求的资源必须在报价阶段已调查并考虑到了。

在正式委托后,这些数据必须精确化。

在要求有更改时,如有必要必须重新进行资源调查。

必须策划并配齐必备的资源。

需考虑要点,例如:-- 顾客要求-- 具有素质的人员-- 缺勤时间-- 全过程时间-- 房屋,场地(用于试制及开发样件的制造)-- 模具/设备-- 试验/检验/实验室装置-- CAD,CAM,CAE。

1.4 1.4 是否调查了解并考虑了对产品的要求?要求/说明通过跨部门合作/行业水准比较(Benchmarking)来了解产品的要求,可使用例如:QFD(质量功能展开)、DOE(实验设计)等方法。

既往的经验与未来的期望必须予以考虑。

对产品的要求必须与市场要求和顾客期望相适应,产品必须具有竞争力。

需考虑要点,例如:-- 顾客要求-- 企业目标-- 同步工程-- 坚固的设计/受控的过程-- 定期的顾客/供方会谈-- 重要特性,法规要求-- 功能尺寸-- 装车尺寸-- 材料。

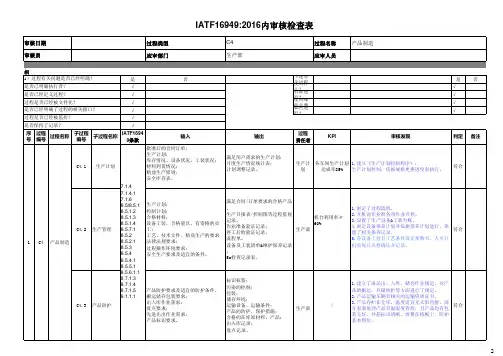

内 部 审 核 检 查 表

工程变更管理

程序

生产管制程序生产计划控制

程序

118.6.2

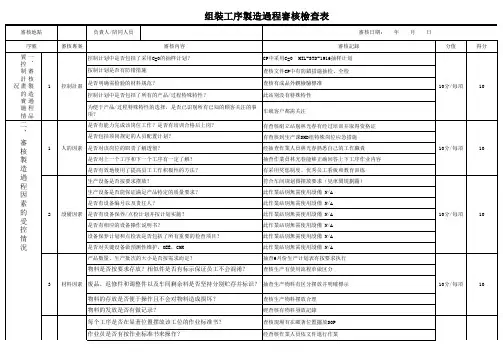

128.6.3 139.1.1.1 组织生产的零部件是否被顾客指定为“外观项目”如果是组织是否提供了1.适当的资源,2.适当的颜色,文理,金属亮度,组织结构,映像清晰度的触感技术的标准样件,3.外观标准样品及评价设备的维护和控制,4.对从事外观评价人员的能力和资格的验证

是否对制造过程进行了监视和测量?是否采用统计过程控制方法对特殊特性工序进行了监控,并保持过程能力负荷生产件批准时的要求?是否出现过程能力不足或不受控的情况?如出现是否启动反应计划?是否制定了纠正措施计划并实施验证?

组织是否按照控制计划中的规定,根据顾客的工程材料和性能标准,对每一种产品进行全尺寸检验和功能性验证,其结果可供顾客评审。

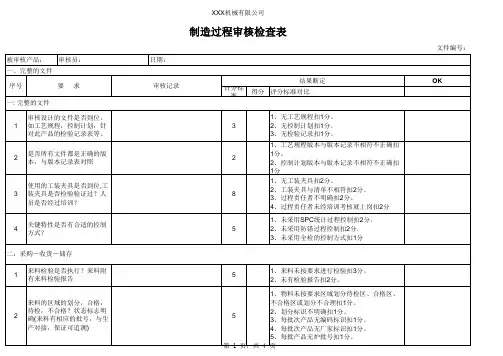

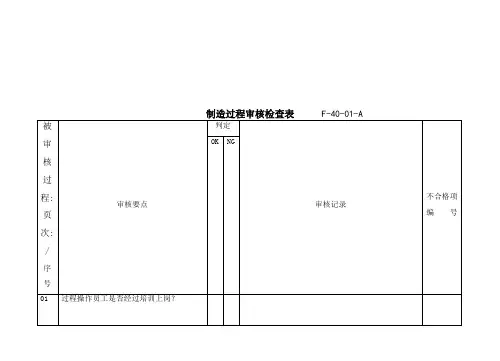

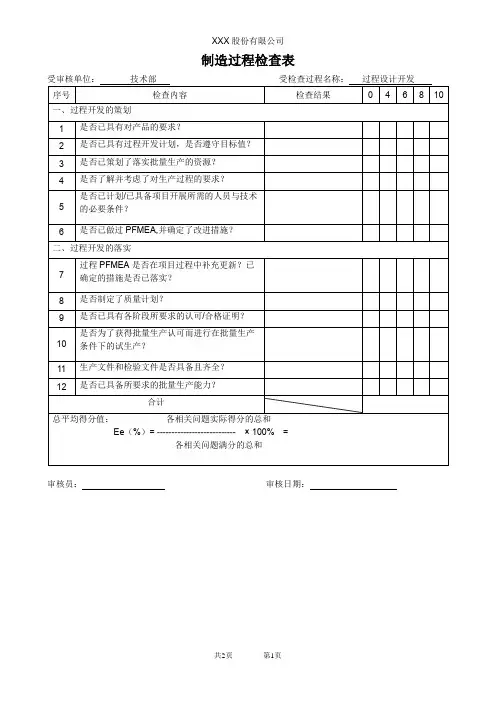

制造过程审核检查表受检查单位:

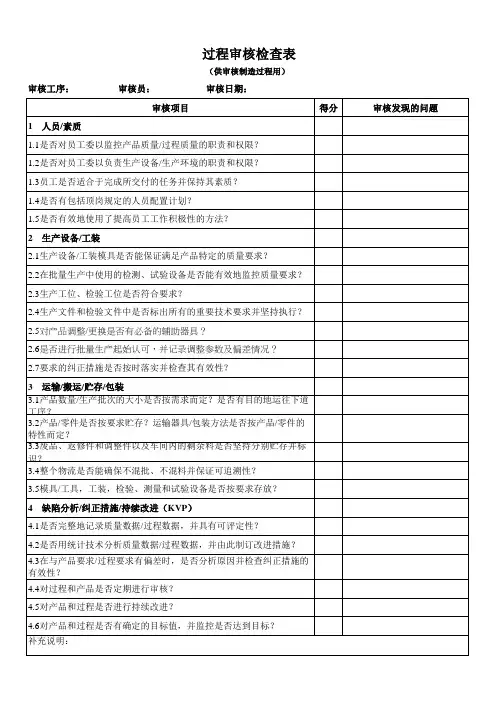

序号检查内一.人为因素容

受检查过程名称:

检查结果NC S A NS R

1数量满足要求。

2了解生产和质量的目标和指标。

3经过单位培训合格。

4通过资格评定并持有上岗证。

5熟悉工艺要求及操作要领。

6严格执行操作规程。

7熟悉设备保养内容。

8熟悉检测内容及频次。

9熟悉使用检测设备或工具。

10能鉴别产品的缺陷或发现异常。

11按要求进行标识和记录。

二.方法因素

1生产工艺文件为最新版本。

2操作说明能保证工人在操作中不会造成质量问题。

3确定了追溯性原则并遵照执行。

4质量信息传递方式已确定并渠道畅通。

5不合格品的程序已制定并遵照执行。

6周转卡符合要求。

三.设备因素

1工艺卡规定的工装设备齐全。

2设备的编码和标记齐全。

3工装设备进行了规范的调试和检定。

4工具更换的频次已说明并得到遵守。

5设备工具及切削液在使用中不会造成质量问题。

6工装设备损坏产品的危险得到了控制。

7工装设备的预防性维护已制定措施并遵照执行。

8工装设备的故障修复已制定措施并遵照执行。

9防错系统已运行。

10工装、模具维修后经过验证。

四.环境因素

1通道、地面、工位设施的布置符合要求。

2工装设备、零件及材料进行了定置管理。

3不同型号和状态的零部件进行了标识和隔离。

4环境温度、湿度、清洁度、光照度符合要求。

5防止磕碰、划伤及锈蚀的措施有效。

五.材料因素

1上线的材料及辅料经检验和试验合格。

2避免了材料及辅料混漏的可能。

制造过程确认检查表(续)

序号检查内容检查结果NC S A NS R 3对上线的材料、辅料或产品进行标识。

4材料及辅料应在有效期内。

5紧急放行的产品和材料有明显的标识和记录。

六.检测因素

1检查工艺卡或监控计划为有效版本。

2检查记录卡或控制图为有效版本。

检查工艺卡或监控计划已明确特性参数的中间

3

值、公差和控制限。

4首件检查并确认。

5检查工艺卡或监控计划中的检测设备齐全。

6检测设备准确度符合质量特性的检测要求。

7检测设备在校准有效期内。

8检测设备失效时,对检测结果进行了有效性评价。

9按规定的项目和频次检验。

10检查记录和控制图按规定项目和频次得到记录。

11特殊工序的参数得到连续的监控。

12对不合格品进行了追溯。

13记录的不合格品得到了处理。

14工序能力达到了要求。

小计

总计

总平均得分值:Tq=〔( 2×审核项目数-扣分值)/ ( 2×审核项目数)〕× 100%

=

结论:

审核员:年月日

审核组长:年月日

批准:年月日

说明:

1.总平均得分值Tq:大于或等于90%为过程控制目标。

当低于该目标、审核结果远小于以前的结果或出现趋势下降时。

应采取必要的有效措施。

序号符号说明扣分值

1 NC 本工序不适用,可以不查。

2 S 满意,达到要求,合格。

0

3 A 可接受,质量风险不大,待改进。

1

4 NS 不满意,不可以接受存在较大的质量风险。

2

5 R 不存在,没有措施,风险大。

3。