华润电力焦作有限公司湿法烟气脱硫工程净烟道支架的设计特点

- 格式:pdf

- 大小:747.93 KB

- 文档页数:2

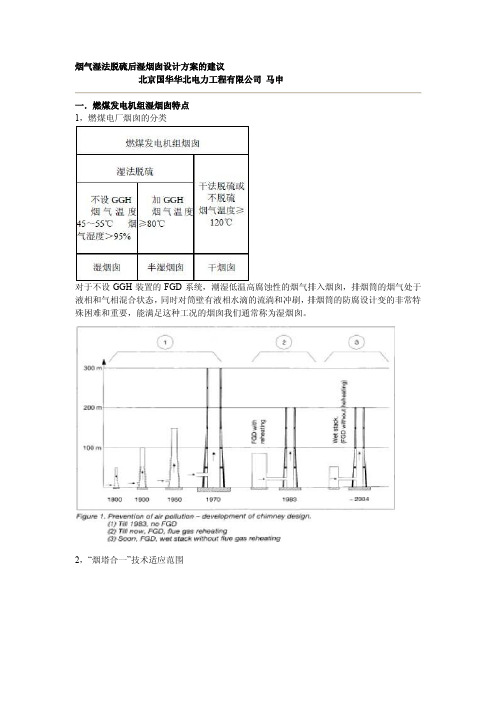

烟气湿法脱硫后湿烟囱设计方案的建议北京国华华北电力工程有限公司马申一.燃煤发电机组湿烟囱特点1,燃煤电厂烟囱的分类对于不设GGH装置的FGD系统,潮湿低温高腐蚀性的烟气排入烟囱,排烟筒的烟气处于液相和气相混合状态,同时对筒壁有液相水滴的流淌和冲刷,排烟筒的防腐设计变的非常特殊困难和重要,能满足这种工况的烟囱我们通常称为湿烟囱。

2,“烟塔合一”技术适应范围3,目前湿烟囱采用的结构方案(1)目前湿烟囱采用的结构方案(2)在美国的燃煤发电厂湿法脱硫(不加GGH)的湿烟囱中,采用釉面砖砌筑排烟筒的工程也不少。

在美国VGB power Tech 3/2004发表的“湿烟囱应用”一文中介绍,釉面耐酸砖或加硼矽防腐涂料砌筑的排烟筒达60%;合金钢或不锈钢排烟筒有25%,大部分是在地震地区;玻璃钢排烟筒有10%,一般用于烟气温度不高的情况。

美国1995年SO2控制研讨会上,EPRI电力研究院提出的“EPRI湿烟囱设计指南”也有以下已建成工程的统计,说明在排烟筒保证负压运行条件下,采用耐酸砖砌筑的湿烟囱排烟筒在经济性和耐久性方面被电力建设的业主普遍看好的方案,而钛(镍)合金复合钢板的排烟筒的工程份额约15%。

从2004年开始陆续有一批湿烟囱(不加GGH)建成投运,但是由于有旁路混排,湿烟囱排烟筒内冷凝酸水不太严重,对湿烟囱的腐蚀还不引人关注。

到2007年有一批湿烟囱按无旁路全脱硫运行,排烟筒内冷凝酸液量比较大,对于一台600MW机组,冷凝酸水可达3-4T/H,pH在2.0~3.0,很多改造后的旧烟囱在灰斗平台,烟道与烟囱接口处渗漏冷凝酸水,有的旧烟囱在上部支撑砌筑内衬的牛腿附近也有渗漏的水迹。

几个发电集团公司科技环保部都开过多次专家论证分析会,对湿烟囱设计和旧烟囱防腐改造后的酸水渗漏问题是非常伤脑筋的。

现将以前工程反映出的问题和几次专家讨论会、经验交流和评标活动中反映的一些问题和经验,在这里提供给大家,请业内专家和技术人员讨论。

湿法脱硫侧立式烟囱及塔架的选择与设计发表时间:2018-03-13T11:51:03.253Z 来源:《电力设备》2017年第30期作者:李鹏[导读] 摘要:本文结合实际案例阐述了一种湿法脱硫尾气直排侧立式烟囱和塔架的选择比较与优化设计,供工程应用参考。

(中建中环工程有限公司 210017)摘要:本文结合实际案例阐述了一种湿法脱硫尾气直排侧立式烟囱和塔架的选择比较与优化设计,供工程应用参考。

关键词:塔顶烟囱、侧立式塔架及烟囱、优化设计由于燃煤锅炉尾部烟气经湿法脱硫装置脱硫后,烟气中仍有少量的SO3、SO2、氟化物和氯化物等强腐蚀性物质,这些腐蚀性物质具有腐蚀强度高、渗透性强、且较难防范的特点,所以经湿法脱硫装置处理过的烟气如果没有通过设备升温到烟气露点之上,选择直接排放的,烟囱必须进行防腐处理,否则将会大大缩短烟囱的使用寿命。

传统混凝土烟囱防腐方法有涂耐酸胶泥、涂刷防腐涂料、砌宾高德砖、砌玻化砖及钢内筒衬合金C276等方法,前四种方法防腐效果不容易保证,第五种方法成本高,而且烟囱防腐施工属于高危高空受限空间作业,施工周期长。

现今,许多脱硫改造项目选择烟囱塔顶直排的方案,省去对原传统混凝土烟囱的防腐改造。

烟囱直接安装在吸收塔顶部。

塔顶直排烟囱分自立式和塔架式。

一般当烟囱高度与直径之比较大时,采用塔架式烟囱。

用于支撑塔顶烟囱的支架通常沿吸收塔侧面呈多边形布置,并一直延伸到烟囱顶部。

本文参照我公司实施的赛得利(江西)1X300T/H锅炉脱硫工程,介绍一下湿法脱硫塔架及烟囱的选择与设计。

此项目的烟囱防腐通过性能与经济比较,选择采用塔架烟囱塔顶直排方案。

但如采用传统塔架烟囱塔顶直排,则需完成吸收塔施工后才能进行烟囱及塔架施工,建设周期需5个月,而江西赛得利项目的施工周期仅为100天。

所以选择传统塔架烟囱塔顶直排方案很难满足工期要求。

经过多方面论证,我公司根据项目特点和工期要求创新的采用侧立式塔架烟囱。

此技术,吸收塔和侧立式塔架烟囱分开布置,现场采取同步施工,既能保证施工质量,又能大大节约施工时间。

湿法脱硫工艺的特点湿法脱硫工艺是一种常用于燃煤电厂、钢铁厂等大型工业设施中的空气污染控制技术。

该工艺以石灰石为主要原料,通过喷射喷淋的方式将石灰石与燃烧废气中的二氧化硫反应,从而将二氧化硫转化为硫酸钙和硫酸二钙等可溶于水的化合物,达到脱硫目的。

湿法脱硫工艺具有以下特点:1.高脱硫效率:湿法脱硫工艺可以在短时间内将燃烧废气中的二氧化硫去除,脱硫效率可达到90%以上。

这种高效率的脱硫能力可以有效减少二氧化硫对大气环境的污染,改善空气质量。

2.适用范围广:湿法脱硫工艺适用于各种不同类型的燃烧废气,包括煤炭燃烧废气、重油燃烧废气、天然气燃烧废气等。

无论是高浓度还是低浓度的二氧化硫废气,湿法脱硫工艺都可以有效地进行脱硫处理。

3.产生副产品可利用:湿法脱硫工艺将废气中的二氧化硫转化为可溶于水的硫酸钙或硫酸二钙等化合物,这些产物可以被回收利用。

硫酸钙可以用作建筑材料、肥料等。

通过合理的后续处理,还可以将硫酸钙转化为其它有价值的化学品,进一步提高废气处理的综合效益。

4.设备投资较大:湿法脱硫工艺所需设备投资较大,包括石灰石研磨系统、浆液循环系统、氧化系统、反应器等。

这些设备不仅需要占用较大的空间,而且还需要消耗一定的能源。

因此,湿法脱硫工艺所产生的废气处理成本较高。

5.需要大量水资源:湿法脱硫工艺需要大量的水作为反应介质和洗涤剂,用于石灰石与二氧化硫的反应以及吸收反应产生的副产品。

这就对水资源的供应提出了较高的要求,如果水资源紧缺,湿法脱硫工艺的运行将受到限制。

6.产生废水和污泥:湿法脱硫工艺处理废气时会产生大量的废水和污泥。

废水中含有回收材料及氧化剂等化学品,需要进行处理以满足环境排放标准或循环利用。

而污泥则包含有害物质,需要进行安全处置,增加了废弃物处理的难度和成本。

总之,湿法脱硫工艺是一种高效、广泛应用于燃煤电厂、钢铁厂等工业设施的空气污染控制技术,可以有效去除废气中的二氧化硫,改善大气环境质量。

但投资成本较高,需要消耗大量水资源,同时产生废水和污泥,对环境保护和运维管理提出了一定的要求。

湿法烟气脱硫技术的脱硫效率能够达到95%以上,是目前应用最为广泛,运行最可靠的脱硫工艺。

湿法脱硫原理脱硫设备烟气进入脱硫装置的湿式吸收塔,与自上而下喷淋的碱性石灰石浆液雾滴逆流接触,其中的酸性氧化物SO2以及其他污染物HCL、HF 等被吸收,烟气得以充分净化;吸收SO2 后的浆液反应生成CaSO3,通过就地强制氧化、结晶生成CaSO4·2H2O,经脱水后得到商品级脱硫副产品—石膏,最终实现含硫烟气的综合治理。

湿法烟气脱硫反应过程1、吸收SO2 + H2O<=> H2SO3SO3 + H2O<=> H2SO42、中和 Neutralization脱硫设备CaCO3 + H2SO3 <=> CaSO3+CO2 + H2O CaCO3 + H2SO4 <=> CaSO4+CO2 + H2O CaCO3 +2HCL <=> CaCL2+CO2 + H2O CaCO3 +2HF <=> CaF2+CO2 + H2O3、氧化 Oxidation2CaSO3+O2<=>2 CaSO44、结晶 CrystallizationCaSO4+ 2H2O <=>CaSO4 ·2H2O湿法烟气脱硫技术特点脱硫设备吸收剂适用范围广:在FGD装置中可采用各种吸收剂,包括石灰石、石灰、镁石、废苏打溶液等;燃料适用范围广:适用于燃烧煤、重油、以及石油焦等燃料的锅炉的尾气处理;燃料含硫变化范围适应性强:可以处理燃料含硫量高达8%的烟气;机组负荷变化适应性强:可以满足机组在15~100%负荷变化范围内的稳定运行;脱硫效率高:一般大于95%,最高达到98%;专利托盘技术:有效降低液/气比,有利于塔内气流均布,节省物耗及能耗,方便吸收塔内件检修;脱硫设备吸收剂利用率高:钙硫比低至1.02~1.03;副产品纯度高:可生产纯度达95%以上的商品级石膏;燃煤锅炉烟气的除尘效率高:达到80%~90%;交叉喷淋管布置技术:有利于降低吸收塔高度。

湿法烟气脱硫对脱硫塔的要求湿法烟气脱硫是一种常用的脱硫方法,通过喷射喷淋液将烟气中的SO2气体吸收,并与喷淋液中的氧化剂反应生成硫酸盐溶液,达到脱除烟气中的SO2的目的。

湿法烟气脱硫技术已广泛应用于电力、钢铁、化工等行业,对于保护环境、减少二氧化硫排放具有重要意义。

脱硫塔是湿法烟气脱硫系统的核心设备,其主要工作原理是通过塔内喷淋设备将喷淋液与进入塔内的烟气进行充分的接触和混合,使SO2气体被溶解和吸收到喷淋液中。

脱硫塔的性能直接影响到湿法烟气脱硫的效果和设备运行稳定性。

首先,脱硫塔要求具有良好的传质性能。

传质性能是指烟气和喷淋液之间传质质量的效率,主要取决于脱硫塔的喷淋液分布、喷淋液与烟气的接触方式、烟气的速度分布等。

为了提高传质效率,脱硫塔一般采用多层喷淋技术,增加喷淋层数和喷淋面积,使烟气和喷淋液之间的接触面积增大,从而提高传质效率。

其次,脱硫塔要求具有良好的反应效果。

反应效果是指喷淋液与烟气中SO2的反应程度,主要取决于喷淋液的性质、喷淋液的化学组成、烟气中的SO2浓度、氧化剂的添加等。

为了提高反应效果,脱硫塔中的喷淋液需要具有较高的SO2吸收能力和缓冲能力,同时需要添加适量的氧化剂来促进SO2的氧化反应,使其更易于被吸收和转化为硫酸盐。

此外,脱硫塔还要求具有较高的操作灵活性。

湿法烟气脱硫系统受燃煤品种、燃烧方式、工况变化等多种因素的影响,需根据实际情况对脱硫塔进行调节和操作。

脱硫塔应具有较大的调节范围,能够适应不同工况下的脱硫要求,如调节喷淋液流量、浓度、温度等。

最后,脱硫塔还要求具有较高的稳定性和可靠性。

湿法烟气脱硫是一个长时间运行的工艺过程,脱硫塔需要具备稳定和可靠的性能来保证长期运行。

脱硫塔应具有良好的密封性能,防止喷淋液外泄和烟气的二次污染。

同时,脱硫塔的结构设计应合理,能够承受高湿度、腐蚀性气体的作用,具备较长的使用寿命。

综上所述,湿法烟气脱硫对脱硫塔的要求较高,需要具备良好的传质性能、反应效果、操作灵活性、稳定性和可靠性等特点。

三种湿法脱硫净烟道的应用及特点邓芙蓉发表时间:2019-10-23T11:27:40.273Z 来源:《电力设备》2019年第10期作者:邓芙蓉[导读] 摘要:随着湿法脱硫技术的不断发展,脱硫饱和湿烟气烟道的材质也出现了更多的选择。

(浙江天地环保科技有限公司浙江省 311121)摘要:随着湿法脱硫技术的不断发展,脱硫饱和湿烟气烟道的材质也出现了更多的选择。

本文主要对目前湿法脱硫工程中应用的玻璃鳞片树脂内衬烟道、玻璃钢烟道、搪瓷板烟道的的应用情况、结构型式、制作安装等方面特点进行了说明。

关键词:烟道;玻璃钢;搪瓷板一、前言从1998年国务院批复了酸雨控制区和二氧化硫污染控制区的划分方案并提出了“两控区”酸雨和SO2污染物控制目标后,我国各火力发电厂开始建设烟气脱硫设备。

至今20多年的发展,湿法脱硫技术一直占据主导地位。

脱硫净烟道作为脱硫后湿饱和烟气的排送通道,要承受低温饱和湿烟气中SO2、SO3、HCL、FH对烟道的腐蚀、脱硫剂和脱硫石膏对烟道壁的磨损、硫酸盐及亚硫酸盐对防腐层的结晶腐蚀[1]。

随着我国燃煤电厂烟气湿法脱硫的不断发展,人们对脱硫净烟道的防腐材质也不断进行研究,除了被广泛应用的玻璃鳞片树脂内衬烟道外,玻璃钢烟道因其优良的防腐性能、较轻的结构重量、大跨度支点设计而备受青睐,并越来越多地在脱硫工程中被应用,徐州发电有限公司、山东滨州供热中心三期、鄂州电厂二期脱硫净烟道均采用玻璃钢烟道。

镀搪瓷材质具有高硬度、耐腐蚀、耐磨损、表面光滑易于清洁的特点,2016年宁夏枣泉电厂一期脱硫净烟道采用搪瓷板烟道,使搪瓷板在脱硫净烟道应用领域里崭露头脚。

本文着重对玻璃鳞片树脂内衬烟道、玻璃钢烟道、搪瓷板烟道搪瓷板烟道的应用现状、结构型式、制作安装等方面的特点进行介绍。

二、玻璃鳞片树脂内衬烟道火力发电厂湿法脱硫净烟道最多采用的是玻璃鳞片树脂内衬烟道。

玻璃鳞片树脂是将乙烯基酯树脂玻璃鳞片喷涂于普通碳钢烟道内壁,待其固化后便形成了有效的防腐层。

湿法烟气脱硫脱硝技术特点详解湿法烟气脱硫脱硝技术包括:磷铵肥法(PAFP)烟气脱硫技术、活性炭纤维法(ACFP)烟气脱硫技术、电子束氨法烟气脱硫脱硝技术等技术。

湿法烟气脱硝技术原理:湿法烟气脱硝技术的原理是通过液相络合剂把烟气中的NO络合,从而增加了NO在汲取液中的溶解度,利用烟气中的氧气再把络合下来的NO氧化成易溶于水的NO2,与碱性汲取剂(如氨、氧化镁等)反应生成硝酸盐,通过回收形成硝酸盐产品。

与氧化镁脱硫技术结合,形成氧化镁法同时脱硫脱硝技术,在一个塔内完成脱硫、脱硝任务,形成硫酸镁与硝酸镁的混合镁肥。

或者通过结晶技术分别为硫酸镁产品和硝酸镁产品。

特点:1)变废为宝,实现"循环经济' ;2)脱硝效率高,90%以上;3)烟温范围宽,适合各种规模的电站及工业锅炉;4)投资低、运行费用低。

本方案的技术特点为:1、脱硝效率高资源化的湿法脱硝设备脱硝效率高,能达到80%~90%以上,实现NOx达标排放100mg/m3(SNCR技术只达25%~38%,SCR技术只有40%~60%)。

2、运行费用低本脱硝装置投资与原有SCR的设备投入相当,而运行成本比传统SCR、SNCR脱硝方法运行费用要降低50%~80%(SCR运行费用每年需支出600万元,而采纳本技术每年增收达60~120万元)。

3、经济效益高本设备以碱性物质为原料脱除烟气中的NOx并综合汲取变废为宝,经加工产出硝酸盐、硝酸钠、硝酸钙、硝*铵、硝酸钾等复合肥,实现循环经济,使企业在脱硫脱硝工程中效益*大化(75t/h*2台煤炉每年能回收9000t复合肥)。

4、设备改造少该系统化适用于新老热电厂,在尾气末端部安装,不影响原设备的使用,且占地面积小,烟温范围60℃~400℃都能使用。

焦作华润热电联产技改脱硫除尘岛工程培训资料山东三融环保工程有限公司2004年12月目录第一篇工艺部分第二篇电气部分第三篇热控部分第一篇工艺部分1 概述焦作华润热电有限公司热电联产技术改造工程建设2×135MW双抽汽轮发电机组,配两台440t/h超高压煤粉锅炉,炉后采用半干法脱硫工艺。

山东三融环保工程有限公司采用引进的德国鲁奇能源环保(LEE)公司循环流化床脱硫技术(CFB-FGD)进行设计和建造。

1.1主要设计原始资料1.1煤质、灰渣资料热电厂设计煤种为山西晋城无烟煤,校核煤种为焦作无烟末煤,煤质资料如下表:1.1-1 煤质特性表1.1-2 灰渣特性表1.1-3 灰比电阻设计煤种粉煤灰比电阻(测量电压1.6KV)1.2脱硫剂成份分析资料吸收剂采用当地生产的石灰粉和电石渣粉。

1.2.1根据《建筑石灰试验方法化学分析方法》(JC/T478.1-92 )和《建筑石灰试验方法物理试验方法》(JC/T478.1-92),检验结果如下:氧化钙〈CaO〉含量:90%氧化镁〈MgO〉含量:2%粒度:<2.0mm生石灰消化速度如下:1.3 烟气资料3)及烟尘浓度1.4工艺水CFB-FGD系统所需的工艺水采用电厂工艺水。

2 循环流化床(CFB-FGD)脱硫工艺的发展历史2.1 烟气脱硫技术的分类按照脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫可分为湿法、半干法、干法三类工艺。

湿法脱硫工艺主要包括:石灰石-石膏法;简易石灰石-石膏法;间接石灰石-石膏法;海水脱硫;磷铵复合肥法(PAFP法);钠碱法;氨吸收法;氧化镁法。

半干法脱硫工艺主要包括:旋转喷雾干燥法(SAD);循环流化床法(CFB-FGD);增湿灰循环脱硫技术(NID)。

干法脱硫工艺主要包括:炉膛干粉喷射脱硫法;高能电子活化氧化法;荷电干粉喷射脱硫法(CDSI)。

2.2 循环流化床(CFB-FGD)脱硫工艺的发展历史德国鲁奇能源环保(LEE)公司旗下比晓夫(LLB)是世界著名的脱硫公司,其CFB-FGD 是目前干法脱硫技术商业应用中单塔处理能力最大、脱硫综合效益最优异的一种方法。