弹簧设计

- 格式:doc

- 大小:462.50 KB

- 文档页数:14

弹簧设计方案弹簧是一种具有弹性的机械装置,广泛应用于各个领域。

在工程设计中,弹簧的设计方案至关重要,它直接关系到产品的性能和质量。

本文将从弹簧的设计要求、材料选择、计算方法以及制造工艺等方面进行论述,帮助读者了解如何合理设计弹簧。

一、设计要求弹簧的设计要求主要包括载荷、变形、材料选择等方面。

首先需要明确弹簧所需承受的载荷大小和方向,以及变形要求。

根据这些要求,我们可以确定弹簧的类型和形状,例如拉伸弹簧、压缩弹簧、扭转弹簧等。

同时,还需要考虑到工作环境的温度、湿度等因素,以确定材料的选择。

二、材料选择弹簧的材料直接影响到其性能和使用寿命。

常见的弹簧材料包括钢、不锈钢、铜、合金等。

选择合适的材料需要考虑弹性模量、屈服强度、导热性能等因素。

同时,还需要根据工作环境的要求选择耐腐蚀性好的材料,以延长弹簧的使用寿命。

三、计算方法在设计弹簧时,有一些常用的计算方法可以帮助我们确定合适的参数。

首先是根据载荷和变形要求计算弹簧的刚度系数。

常用的计算公式包括钢丝弹簧刚度系数计算公式、扭转弹簧刚度系数计算公式等。

其次是根据载荷和变形要求,计算弹簧的自由长度和活动长度。

在计算过程中,需要考虑到弹簧的几何形状和材料特性等因素。

四、制造工艺制造工艺对于弹簧的性能和质量同样重要。

在弹簧的制造过程中,需要注意弹簧的成形方式、热处理工艺以及表面处理等环节。

成形方式可以选择拉伸、压缩或扭转等方式,根据弹簧的形状和要求确定。

热处理工艺可以通过调整温度和保温时间等参数来提高弹簧的强度和韧性。

表面处理可以采用镀锌、喷涂等方式,增加弹簧的抗腐蚀性能。

综上所述,弹簧设计方案需要考虑设计要求、材料选择、计算方法以及制造工艺等多个方面。

只有在综合考虑各个因素的前提下,才能设计出性能优良、质量稳定的弹簧产品。

因此,工程师们在设计弹簧时需要充分了解和掌握这些知识,以实现设计方案的准确和可行。

希望本文的内容能对您的弹簧设计工作有所帮助。

弹簧的优化设计技巧引言弹簧是一种用于储存和释放能量的机械元件,广泛应用于各个工业领域。

在设计和制造弹簧时,优化设计技巧可以帮助提高其性能和寿命。

本文将介绍几种弹簧的优化设计技巧。

材料选择选择适当的材料对于弹簧的设计至关重要。

弹簧材料应具有良好的弹性和耐磨性。

常见的弹簧材料包括碳钢、不锈钢和合金钢。

根据应用环境和要求,选择合适的材料可以提高弹簧的性能和耐久性。

弹簧几何形状设计弹簧的几何形状对其力学性能有重要影响。

以下是一些优化设计技巧:1. 弹簧的直径和线径:较大的直径和线径可以提高弹簧的刚度和承载能力。

2. 弹簧的活动环数:增加活动环数可以增加弹簧的变形量和弹性系数,提高其能量储存和释放能力。

3. 弹簧的螺旋角度:适当的螺旋角度可以降低应力集中和疲劳破坏的风险。

4. 弹簧的自由长度:根据应用需求,选择合适的自由长度可以确保弹簧在工作时具有适当的弹性变形量。

表面处理和涂层在一些特殊应用中,对弹簧进行表面处理和涂层可以提高其耐腐蚀性、摩擦性和磨损性能。

例如,对不锈钢弹簧进行镀铬处理可以提高其耐腐蚀性。

弹簧的模拟和测试在设计过程中,进行弹簧的数值模拟和实际测试可以验证优化设计的有效性。

利用计算机辅助设计软件进行弹簧模拟和分析可以帮助优化设计参数。

同时,进行实际测试可以验证模拟结果并进行进一步的优化。

结论通过合理的材料选择、几何形状设计、表面处理和模拟测试,可以优化设计弹簧的性能和寿命。

在实际应用中,需要根据具体需求和环境来选择适当的优化设计技巧。

通过不断的实践和经验积累,可以不断改进和完善弹簧的设计。

弹簧设计的计算公式

常见的弹簧设计绝大部分是压缩螺旋弹簧或拉伸螺旋弹簧。

这两种弹簧设计,涉及下面的项目。

在这里将关于a),b),c)进行解说。

a)在使用范围内,弹簧负载和形变量:弹簧常数

b)安装弹簧的空间:长度x外形

c)弹簧的固定方法:弹簧的两端形状和固定方法

d)其他:弹簧刚度(永久变形),疲劳度

(1)弹簧常数和弹簧形状尺寸的关系式

弹簧的形变量和负载(力)的关系。

P =k x δ

P:弹簧负载

k:弹簧常数

δ:弹簧挠度(形变量)

(k:弹簧常数)用弹簧材料特性和弹簧形状可以用下述公式表达。

这个公式压缩螺旋弹簧和拉伸螺旋弹簧都适用。

k =P/δ=G x d4/8 x n x D3 ・・・(A)

G:横向弹性系数(杨氏模量)

d:线径

n:有效匝数

D:平均线圈直径

通过使公式(A)变形,暂时设定D(平均线圈直径),d(线径),

k(弹簧常数)来计算有效匝数:n,或者根据已知的P,D,d,n ,来计算形变量:δ。

(2)弹簧的长度、外形的设计

弹簧长度是根据(允许形变量)与弹簧载荷之间的关系来选择和设计的。

(允许形变量)是会使弹簧变形或损坏的最大变形量(参考图1)。

弹簧设计步骤详解弹簧设计是机械设计中的一个非常重要的部分,弹簧在工程中有广泛的应用,如汽车悬挂系统、电器设备、工具、家具等。

弹簧设计的目的是根据所需的力学性能以及工作环境条件来选择适合的材料、形状和尺寸,并确保其具有合适的弹性性能和寿命。

下面是弹簧设计的详细步骤:1.确定设计要求:根据应用场景和使用要求,确定所需的弹簧的负载条件、工作温度、运动方式等。

这些要求将直接影响到弹簧的材料和几何参数的选择。

2.选择材料:根据所需的弹簧性能指标,如弹性模量、屈服强度、疲劳寿命等,选择合适的弹簧材料。

常用的弹簧材料有钢丝、高碳钢、不锈钢、钛合金等。

不同的材料有不同的力学性能和耐腐蚀性,需要根据具体情况进行选择。

3.计算负载条件:根据设计要求和所选材料,计算所需的弹簧负载条件,包括最大负载、工作位移范围、应力、挠度等。

这些参数将决定弹簧的尺寸和形状。

4.选择弹簧类型:根据负载条件和运动方式,选择合适的弹簧类型,包括压缩弹簧、拉伸弹簧、扭转弹簧等。

不同类型的弹簧适用于不同的负载和运动方式,需要根据实际情况进行选择。

5.确定弹簧形状:根据所选的弹簧类型和负载条件,确定弹簧的几何形状和尺寸。

弹簧的形状直接影响到其弹性性能和负载能力,需要根据实际需要进行选择,如圆柱形弹簧、圆锥形弹簧、卷曲弹簧等。

6.估计弹簧寿命:通过应力分析和疲劳计算,估计弹簧的寿命。

弹簧在工作中可能会受到重复载荷的作用,而导致疲劳破坏,需要通过合适的疲劳分析方法来评估寿命。

7.弹簧制造工艺:根据所选的弹簧形状和尺寸,确定适合的制造工艺,包括卷制、切割、热处理、表面处理等。

弹簧的制造工艺对于其质量和性能有直接影响,需要进行合理的选择。

8.弹簧的安装和使用:在设计过程中考虑弹簧的安装和使用条件,如安装方式、运动方式、周围环境等。

这些因素将影响弹簧的实际工作性能和寿命,需要充分考虑。

以上是弹簧设计的详细步骤,这些步骤涵盖了弹簧设计中的关键要点,通过合理的设计和选择,可以确保弹簧在工程中具有良好的弹性性能和寿命,满足工程要求。

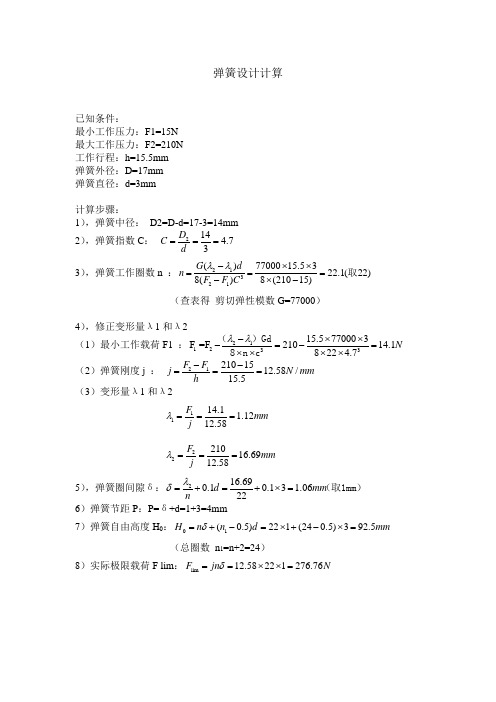

弹簧设计计算已知条件:最小工作压力:F1=15N最大工作压力:F2=210N工作行程:h=15.5mm弹簧外径:D=17mm弹簧直径:d=3mm计算步骤:1),弹簧中径: D2=D-d=17-3=14mm2),弹簧指数C : 214 4.73D C d === 3),弹簧工作圈数n :21321()7700015.5322.1(22)8()8(21015)G d n F F C λλ-⨯⨯===-⨯-取 (查表得 剪切弹性模数G=77000)4),修正变形量λ1和λ2(1)最小工作载荷F1 :2112315.5770003F =F 21014.1822 4.7N λλ-⨯⨯-=-=⨯⨯⨯⨯3()Gd 8n c (2)弹簧刚度j : 212101512.58/15.5F F j N mm h --=== (3)变形量λ1和λ21114.1 1.1212.58F mm j λ=== 2221016.6912.58F mm j λ=== 5),弹簧圈间隙δ:216.690.10.13 1.0622d mm n λδ=+=+⨯=(取1mm ) 6)弹簧节距P :P=δ+d=1+3=4mm 7)弹簧自由高度H 0:01(0.5)221(240.5)392.5H n n d mm δ=+-=⨯+-⨯= (总圈数 n 1=n+2=24)8)实际极限载荷F lim :lim 12.58221276.76F jn N δ==⨯⨯=弹簧的最大压缩量也就是最大工作负荷下的变形量F:F=Pn/P' 式中:Pn--最大工作负荷,N. Pn=πd^3/(3KD) [ τ ]式中:d--弹簧钢丝直径,mm. D--弹簧中径,mm. K--曲度系数,K=(4c-1)/(4c-4)+ 0.615/c c=D/d[ τ ]--弹簧的许用应力,MPa.P'--弹簧刚度,N/mm. P'=(Pn-P1)/h. 式中:P1--最小工作负荷,N。

弹簧设计计算过程弹簧是一种能将各种形式的能量转换为弹性势能的机械装置。

它通常由金属线材制成,呈现出螺旋形状。

弹簧广泛应用于工业、交通、建筑等领域,如汽车悬挂系统、家具、钟表等。

弹簧设计的计算过程通常包括确定所需的弹簧参数,计算弹簧的刚度和位移,以及选择适当的材料。

下面将详细介绍弹簧设计的计算过程。

1.确定所需的弹簧参数:首先,需要明确设计所需的弹簧参数,如弹簧的工作载荷、变形量、长度限制等。

这些参数通常由设计需求和要求确定。

2.计算弹簧的刚度:弹簧的刚度表示了弹簧对单位位移的反作用力大小。

弹簧刚度可以用胡克定律来计算,即F=kx,其中F是弹簧的作用力,k是弹簧的刚度,x 是弹簧的位移。

在设计过程中,可以通过已知的工作载荷和位移来计算弹簧刚度。

3.计算弹簧的位移:弹簧的位移是指弹簧在外力作用下产生的拉伸或压缩量。

弹簧的位移可以通过Hooke定律来计算,即x=F/k,其中F是弹簧的工作载荷,k是弹簧的刚度。

在设计过程中,可以通过已知的工作载荷和刚度来计算弹簧的位移。

4.选择适当的材料:根据设计要求和弹簧的工作环境,需要选择适当的材料。

一般来说,弹簧常用的材料有碳钢、不锈钢、铜等。

根据设计所需的弹簧参数和工作条件,可以选择相应的材料。

5.进行弹簧设计并绘制草图:根据计算得到的弹簧参数,进行弹簧设计。

这包括绘制弹簧的草图,确定弹簧的外径、内径、螺距、螺旋圈数等。

6.确定加工工艺:根据设计的弹簧草图和所选材料,确定弹簧的加工工艺。

这包括确定弹簧的制造方法、加工机床和工艺参数。

7.进行弹簧的实际制造:根据设计的弹簧参数和加工工艺,进行弹簧的实际制造。

这包括通过机床加工弹簧线材,然后进行成形和热处理等工艺。

8.进行弹簧的测试和调整:制造完成的弹簧需要进行测试和调整。

这包括测试弹簧的刚度、位移,并根据测试结果进行调整,确保弹簧的性能符合设计要求。

弹簧设计的计算过程主要涉及弹簧参数的确定、刚度和位移的计算,以及材料的选择。

名称弹簧简图特点及应用名称碟形弹簧环形弹簧盘簧弹簧简图特点及应用承受压力,缓冲及减振能力强,常用于重型机械的缓冲和减振装置。

承受压力,是目前最强的压缩、缓冲弹簧,常用于重型设备,如机车车辆、锻压设备和机械中的缓冲装置。

承受转矩,能储存较大的能量,常用作仪器、钟表中的弹簧。

弹簧设计标准一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的构造特点,它具有屡次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:(1)、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

⑷、控制运动,如控制弹簧门关闭的弹簧,离合器、制动器上的弹簧,控制内燃机气缸阀门开启的弹簧等。

二、弹簧的类型、特点和应用弹簧的分类方法很多,按照所承受的载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种;按照形状的不同,弹簧可分为螺旋弹簧、碟形弹簧、环形弹簧、盘形弹簧和板弹簧等;按照使用材料的不同,弹簧可分为金属弹簧和非金属弹簧。

各种弹簧的特点、应用见表1。

表1弹簧的根本类型、特点和作用在一般机械中,最常用的是圆柱螺旋弹簧。

故本章主要讲述这类弹簧的构造形式、设计理论和计算方QF圆柱形螺旋弹簧圆柱形螺旋扭转弹簧圆锥形螺旋弹簧图(a)承受拉力,图(b)承受压力,构造简单,制造方便,应用最为广泛承受压力,构造紧凑,稳定性好,防振能承受转矩,主要用于各种装置中的压紧和蓄能法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

弹簧材料使用最广者是弹簧钢〔SUP〕。

弹簧设计基本公式

以下是一些常见的弹簧设计公式:

1.线材应力公式:弹簧的线材应力是弹簧所承受的力和弹簧线材的横截面积之比。

线材应力可以通过以下公式计算:

σ=F/A

其中,σ是弹簧线材的应力,F是弹簧所承受的力,A是弹簧线材的横截面积。

2.弹簧刚度公式:弹簧的刚度是用来描述弹簧对外力的抵抗能力。

弹簧刚度可以通过以下公式计算:

k=(Gd^4)/(8nD^3)

其中,k是弹簧的刚度,G是弹簧材料的剪切模量,d是弹簧线材的直径,n是弹簧的有效圈数,D是弹簧的平均直径。

3.弹簧的最大应力和最大变形公式:最大应力和最大变形是弹簧的两个重要性能指标。

最大应力可以通过以下公式计算:

σ_max = 16F / (πd^3)

最大变形可以通过以下公式计算:

δ_max = (8Fn) / (πd^3G)

其中,σ_max 是弹簧的最大应力,δ_max 是弹簧的最大变形。

4.弹簧的自由长度公式:弹簧的自由长度是指弹簧未受到外力时的长度。

自由长度可以通过以下公式计算:

L_free = (n + 2) * d

其中,L_free 是弹簧的自由长度, n 是弹簧的有效圈数, d 是弹簧线材的直径。

这些是弹簧设计中常见的基本公式,通过这些公式可以计算和预测弹簧的各种行为和性能。

然而,弹簧的设计仍然是一个复杂的过程,需要考虑许多其他因素,如应力集中、疲劳寿命等。

因此,在进行弹簧设计时,还需要综合考虑其他相关的因素,以确保弹簧的可靠性和性能。

弹簧设计标准尺寸规范要求弹簧设计标准尺寸规范要求是指根据弹簧的用途和要求,对其尺寸进行规范和标准化的要求。

以下是一些常见的弹簧设计标准尺寸规范要求:1. 弹簧长度:弹簧的长度是指弹簧的整体长度,弹簧长度的要求通常取决于所使用的弹簧材料和应用领域。

不同的标准规范对于不同种类的弹簧可能有不同的长度要求。

2. 弹簧直径:弹簧直径是指弹簧的外径或内径。

弹簧直径的要求通常根据弹簧的工作负荷和要求来确定,以确保弹簧能够承受所需的力量和扭转。

3. 弹簧线径:弹簧线径是指弹簧线圈的直径或者截面直径。

弹簧线径的要求通常根据所需的弹性和承载能力来确定,以确保弹簧能够正常工作并具有适当的弹性。

4. 弹簧张力:弹簧张力是指在弹簧上施加的力量,也称为拉力。

弹簧张力的要求通常根据应用需求来确定,以确保弹簧在正常工作条件下能够产生所需的弹性力量。

5. 弹簧闭合度:弹簧闭合度是指弹簧的线圈闭合程度。

弹簧闭合度的要求通常根据所需的工作空间和弹簧应用方式来确定,以确保弹簧能够与其他部件正常配合。

6. 弹簧材料:弹簧材料的要求通常根据弹簧的工作条件和要求来确定。

常见的弹簧材料包括钢材、不锈钢、合金等,选择合适的弹簧材料可以确保弹簧具有所需的弹性和耐久性。

7. 弹簧表面处理:弹簧表面处理是指在弹簧制造完成后对其表面进行处理,以增加其防腐蚀性和耐用性。

常见的弹簧表面处理方式包括电镀、热处理、喷涂等。

以上是一些常见的弹簧设计标准尺寸规范要求,根据具体的应用领域和要求,可能还会有其他的规范要求。

对于弹簧制造商和设计师来说,遵守这些规范要求是确保弹簧能够正常工作并满足应用需求的重要保证。

机械设计——弹簧机构设计弹簧机构是一种常见的机械设计中的重要部件。

它由弹簧和与之配合的其他零件组成,能够将能量储存起来,并在需要时释放出来。

弹簧机构广泛应用于各种机械装置中,包括汽车悬挂系统、钟表发条、射击器械等。

在弹簧机构的设计中,需要考虑的重要因素包括弹簧的选材、弹簧的形状和尺寸、弹簧的预紧力、弹簧的刚度等。

选材是弹簧机构设计中的第一步,需要根据机械装置的工作条件选择合适的弹簧材料,常用的弹簧材料包括钢、铁、铜、合金等。

弹簧的形状和尺寸需要根据机械装置的工作要求来确定,常见的弹簧类型有螺旋弹簧、拉伸弹簧、压缩弹簧等。

弹簧的预紧力是指弹簧在装配过程中受到的初次拉伸或压缩力,需要根据机械装置的要求和弹簧的特性来确定。

预紧力的大小直接影响到弹簧机构的工作效果和寿命,过小的预紧力会导致弹簧工作无效,过大的预紧力则会导致弹簧过早疲劳失效。

弹簧的刚度是指弹簧在受到外力作用时的变形程度,可以通过弹簧的刚度系数来描述。

刚度系数越大,表示弹簧在受到外力作用时变形越小,从而能够提供更大的力矩或扭矩。

刚度系数的选择需要根据机械装置的工作要求来确定,过小的刚度系数会导致机械装置运行不稳定,过大的刚度系数则会导致机械装置运行阻力大,能量损耗大。

在弹簧机构的设计过程中,还需要考虑到弹簧的安全系数和寿命。

安全系数是指弹簧的实际工作强度与设计强度之间的比值,一般建议选择安全系数大于1.5、寿命是指弹簧在一定工作条件下的工作时间,需要根据机械装置的使用频率和要求来确定,一般通过弹簧的疲劳试验来评估。

弹簧机构设计的成功与否直接影响到机械装置的性能和可靠性。

在进行弹簧机构设计时,需要综合考虑机械装置的工作要求、弹簧材料的特性和弹簧的力学特性等因素,合理选择弹簧类型、尺寸和预紧力,并进行弹簧的应力分析和疲劳寿命评估,从而确保弹簧机构的稳定性和可靠性。

总结起来,弹簧机构设计是一项具有挑战性的任务,在设计过程中需要考虑多个因素对机械装置的影响,并进行合理的选择和计算。

12-2 圆柱拉、压螺旋弹簧的设计浏览字体设置:- 11pt + 10pt 12pt 14pt 16pt§12-2 圆柱拉、压螺旋弹簧的设计一、圆柱形拉、压螺旋弹簧的结构、几何尺寸和特性曲线1、弹簧的结构(1)压缩弹簧(图12-1)A、YI型:两端面圈并紧磨平B、YⅢ型:两端面圈并紧不磨平。

磨平部分不少于圆周长的3/4,端头厚度一般不少于d/8。

(a)YⅠ型(b)YⅡ型图12-1 压缩弹簧(2)拉伸弹簧(图12-2)A、L I型:半圆形钩B、LⅡ型:圆环钩C、LⅦ型:可调式挂钩,用于受力较大时图12-2 拉伸弹簧2、主要几何尺寸弹簧丝直径d、外径D、内径、中径、节距p、螺旋升角 、自由高度(压缩弹簧)或长度(拉伸弹簧),如图12-3。

此外还有有限圈数n,总圈数,几何尺寸计算公式见表12-1。

(a) (b)图12-3 圆柱形拉、压螺旋弹簧的参数弹簧指数C:弹簧中径D2和簧丝直径d的比值即:C=D2/d。

弹簧丝直径d相同时,C值小则弹簧中径D2也小,其刚度较大。

反之则刚度较小。

通常C值在4~16范围内,可按表12-2选取。

表12-2 圆柱螺旋弹簧常用弹簧指数C弹簧直径d/mm0.2~0.40.5~1 1.1~2.2 2.5~67~1618~42C7~145~125~104~104~84~63、特性曲线弹簧所受载荷与其变形之间的关系曲线称为弹簧的特性曲线。

(1)压缩弹簧其特性曲线如图12-4所示。

图中H0为弹簧未受载时的自由高度。

F min为最小工作载荷,它是使弹簧处于安装位置的初始载荷。

在F min的作用下,弹簧从自由高度H0被压缩到H1,相应的弹簧压缩变形量为λmin。

在弹簧的最大工作载荷F max作用下,弹簧的压缩变形量增至λmax。

图中F lim为弹簧的极限载荷,在其作用下,弹簧高度为H lim,变形量为λlim,弹簧丝应力达到了材料的弹性极限。

此外,图中的h=λmax-λmin,称为弹簧的工作行程。

图12-4 圆柱螺旋压缩弹簧的特性曲线图12-5 圆柱螺旋拉伸弹簧的特性曲线(2)拉伸弹簧其特性曲线如图12-5所示。

按卷绕方法的不同,拉伸弹簧分为无初应力和有初应力两种。

无初应力的拉伸弹簧其特性曲线与压缩弹簧的特性曲线相同。

有初应力的拉伸弹簧的特性曲线,如图12-5c 所示。

有一段假想的变形量x,相应的初拉力F0,为克服这段假想变形量使弹簧开始变形所需的初拉力,当工作载荷大于F0时,弹簧才开始伸长。

对于一般拉、压螺旋弹簧的最小工作载荷通常取为F min≥0.2F lim,对于有初拉力的拉伸弹簧F min>F0;弹簧的工作载荷应小于极限载荷,通常取F max≤0.8F lim,因此,为保持弹性的线性特性,弹簧的工作变形量应取在(0.2~0.8)λlim范围内。

二、圆柱拉、压螺旋弹簧的设计约束分析1、强度约束条件图12-6为承受轴向载荷的压缩弹簧,现分析其受力情况,拉伸弹簧的簧丝受力情况完全相同。

如图12-6a,在通过轴线的剖面上,弹簧丝的剖面为椭圆,但由于螺旋升角一般很小,可近似地用圆形剖面代替。

将作用于弹簧的轴向载荷F移至这个剖面,在此剖面上有转矩:T=FD2/2和剪切力F的联合作用。

这二者在弹簧丝剖面上引起的最大剪切应力τ为:式中:K为曲度系数(或称补偿系数),用以考虑螺旋升角和弹簧丝曲率等的影响,其值可按下式计算:则弹簧丝的强度约束条件为:或式中:[τ]为许用剪切应力;F max为弹簧的最大工作载荷。

图12-6 受轴向载荷的压缩弹簧2、刚度约束条件圆柱螺旋弹簧的变形计算公式是根据材料力学求得的,即:式中,G为材料的剪切弹性模量。

由此可得刚度约束条件为或式中:k为弹簧刚度,表示弹簧单位变形所需的力。

一般n应圆整为0.5的整数倍,且大于2。

3、稳定性约束条件当作用在压缩弹簧的载荷过大,高径比b=H0/D2超出一定范围时,弹簧会产生较大的侧向弯曲(图12-7)而失稳。

为保证弹簧的稳定性,一般规定,两端固定时取b<5.3;一端固定另一端自由时,取b<3.7;两端自由时,应取b<2.6。

如未能满足上述要求,则要按下式进行稳定性验算:F max<F C=C B kH0式中:F C为临界载荷,C B为不稳定系数,见图12-8。

图12-7 压缩弹簧的失稳图12-8 不稳定系数C B三、弹簧的材料与许用应力常用的弹簧材料有:碳素弹簧钢、合金弹簧钢、不锈钢和铜合金材料以及非金属材料。

选择材料时,应根据弹簧的功用、载荷大小、载荷性质及循环特性、工作强度、周围介质以及重要程度来进行选择,几种弹簧材料的性能和许用应力值见表12-3,弹簧钢丝的抗拉强度见表12-4。

表12-3 弹簧材料和许用应力类别牌号压缩弹簧许用剪切应力[τ]/MPa许用弯曲应力[σb]/MPa切变模量G/MP弹性模量E/MP推荐硬度范推荐使用温度/℃特性及用途不锈钢丝1Cr8Ni9OCr19Ni10OCr17Ni12Mo2OCr17Ni8Al(0.28~0.34)σb(0.34~0.38)σb0.45σb(0.5~0.65)σb0.75σb7100018500-200~30耐腐蚀1Cr18Ni9Ti2Cr18Ni93244325335336777160019300--250~30耐腐蚀,耐高温,适用于做化工,航海用小弹簧4Cr13441588735735922755002150048~53-40~300耐腐蚀,耐高温,用于做化工、航海的较大尺寸弹簧Co40CrNiMo50066783483410007650019700--40~400耐腐蚀,高强度,无磁,低后效,高弹性青铜丝QSi3-12653534424425504100093000HBS90~10-40~120耐腐蚀,防磁。

用作电器仪表,航海的弹簧QSn4-3QSn6.5-0.140000QBe2353442550550730440001290037~40-40~120导电性好,弹性好,耐腐蚀,防磁,用作精密仪器弹簧注:(1)选择弹簧材料和许用应力。

选用C级碳素弹簧钢丝。

根据外径要求,初选C=7,由C=D2/d=(D-d)/d 得d=3.5mm,由表12-4查得sb=1570MPa,由表12-3知:[t]=0.41sb=644MPa。

(2) 计算弹簧丝直径d由式得K=1.21由式得d≥4.1mm由此可知,d=3.5mm的初算值不满足强度约束条件,应重新计算。

试算(二):(1) 选择弹簧材料同上。

为取得较大的d值,选C=5.3。

仍由C=(D-d)/d,得d=4.4mm。

查表12-4得sb=1520MPa,由表12-3知[t]=0.41sb=623MPa。

(2) 计算弹簧丝直径d由式得K=1.29由式得d≥3.7mm。

可知:d=4.4mm满足强度约束条件。

(3) 计算有效工作圈数n由图12-4确定变形量λmax:λmax=16.7mm。

查表12-3,G=79000N/,由式得n=9.75取n=10,考虑两端各并紧一圈,则总圈数n1=n+2=12。

至此,得到了一个满足强度与刚度约束条件的可行方案,但考虑进一步减少弹簧外形尺寸与重量,再次进行试算。

试算(三):(1)仍选以上弹簧材料,取C=6,求得K=1.253,d=4mm查表12-4,得sb=1520MPa,[t]=0.41sb=623MPa。

(2) 计算弹簧丝直径。

得d≥3.91mm。

知d=4mm满足强度条件。

(3)计算有效工作圈数n。

由试算(二)知,λmax=16.7mm,G=79000N/,由式得n=6.11取n=6.5圈,仍参考两端各并紧一圈,n1=n+2=8.5。

这一计算结果即满足强度与刚度约束条件,从外形尺寸和重量来看,又是一个较优的解,可将这个解初步确定下来,以下再计算其它尺寸并作稳定性校核。

(4) 确定变形量λmax、λmin、λlim和实际最小载荷Fmin弹簧的极限载荷为:因为工作圈数由6.11改为6.5,故弹簧的变形量和最小载荷也相应有所变化。

由式得:λmin=λmax-h=(17.77-10)mm=7.77mm(5) 求弹簧的节距p、自由高度H0、螺旋升角γ和簧丝展开长度L在Fmax作用下相邻两圈的间距δ≥0.1d=0.4mm,取δ=0.5mm,则无载荷作用下弹簧的节距为p=d+λmax/n+δ1 =(4+17.77/6.5+0.5)mm=7.23mmp基本符合在(1/2~1/3)D2的规定范围。

端面并紧磨平的弹簧自由高度为取标准值H0=52mm。

无载荷作用下弹簧的螺旋升角为基本满足γ=5°~9°的范围。

弹簧簧丝的展开长度(6) 稳定性计算b=H0/D2=52/24=2.17采用两端固定支座,b=2.17<5.3,故不会失稳。

(7) 绘制弹簧特性线和零件工作图。

12-3 板弹簧的设计浏览字体设置:- 11pt + 10pt 12pt 14pt 16pt放入我的网络收藏夹§12-3 板弹簧的设计板弹簧的刚度很大,是一种强力弹簧。

主要用于各种车辆的减振装置和某些锻压设备的结构中。

板弹簧分平板弹簧和重叠板弹簧两类。

一、平板矩形弹簧如图12-9所示,简单的、一块板的矩形弹簧,它的设计约束条件为最大弯曲应力与变形 需满足:图12-9 矩形弹簧二、重叠板弹簧梯形板簧有比较大的负荷变量,但由于它占的空间较大,可以按如图12-10那样将梯形板切成等宽的几块,再重叠起来,形成小形化的板弹簧。

这种重叠式的板弹簧,由于板与板之间有摩擦,所以,在承受振动载荷时有衰减的作用。

重叠板弹簧有各种不同的结构,图12-11表示是其中的一种,其装配过程见图12-12,受力变形见图12-13。

重叠板的数目一般取6~14块,为防止过大的摩擦,也有只取3~5块的。

在汽车上使用时,由于负荷及道路的状态在不断变化,板簧的荷重-变形图应为非线性的。

因此,可设置如图12-14所示的辅助板簧。

图12-10 重叠板弹簧原理图12-11 重叠板弹簧图12-12 板弹簧的装配过程图12-13 板弹簧的受力变形图12-14 辅助弹簧若不考虑板间的摩擦,如前述梯形板簧一样,重叠板簧的设计约束条件为:式中:k'按下式计算:式中:n为板的块数。

n'按下式计算:。

实际上还存在板间的摩擦和板的挠度等,严格地讲上述计算值与实测值还有一点差距,但用于普通设计是足够的。

12-4 碟形弹簧浏览字体设置:- 11pt + 10pt 12pt 14pt 16pt放入我的网络收藏夹§12-4 碟形弹簧碟形弹簧呈无底碟状,一般用薄钢板冲压而成。

实用中将很多碟形弹簧组合起来,并装在导杆上或套筒中工作。

碟形弹簧只能承受轴向载荷,是一种刚度很大的压缩弹簧。

如图12-15所示为一个碟形弹簧受负载时的状态。