零部件的受力分析

- 格式:ppt

- 大小:5.15 MB

- 文档页数:66

—283—《装备维修技术》2021年第1期引言随着经济的高速发展,国家基础建设的规模越来越大,近些年履带起重机的市场保有量逐年攀升,特别在风电吊装领域,履带起重机更是发挥着举足轻重的作用。

支腿液压缸是履带起重机的重要组成部部分,其主要作用是支撑底座以方便拆装履带架。

支腿液压缸支反力的计算是履带起重机设计计算中非常重要的环节,是支腿液压缸设计的前提,同时也是支腿结构和底座结构设计计算的依据。

由于底座刚度较大,而支腿和地面有弹性时,常会出现1个支腿离地而形成3点支撑的情况。

目前关于支腿液压缸支反力的计算主要有3点支撑及4点支撑两种计算方法,这两种方法如何选取,以及能否满足履带吊起重机在主动顶升及360°全回转两种工况的要求,是设计时重点关注的问题。

本文将以三一650A 型履带起重机为例,通过理论计算及现场实测,总结支腿液压缸选型的一般原则及压力变化的一般规律。

1 优化设计原理结构优化设计是在给定的约束条件下,按照某种目标(如重量最轻、刚度最大等)求出最好的设计方案。

传统的结构优化设计实际上指的是结构分析,其过程为假设-分析-校核-重新设计,重新设计的目的也是要选择一个合理的方案。

由于计算机技术的发展,现在的结构优化设计指的是结构综合,其过程为假设-分析-搜索-最优设计,其中搜索过程是修改并优化的过程。

优化设计的方法[1]有简单的图解法或解析法、准则法,从工程和力学观点出发,提出结构达到优化设计时应满足的某些准则(如同步失效准则、满应力准则等),然后用迭代方法求出满足这些准则的解;数学规划法,就是将问题归纳为一个数学规划问题,包含线性规划和非线性规划等;近些年也发展起来一些启发式算法,有遗传算法、神经网络算法、模拟退火算法等。

不管是哪种方法,要想实现高效的优化设计,都必须借助优化分析软件,其中,ANSYS 就提供了优化设计模块,通过一系列的分析、评估和优化的循环过程,进行算法的实现,这一循环过程重复进行,直到所有的设计要求都满足为止,优化设计过程。

基于UG软件有限元分析的零件受力分析作者:李涛姜琨久来源:《中国高新技术企业》2013年第19期摘要:文章运用UG8.0软件的有限元分析来完成铝合金变速箱模具的换挡拔头力学分析,来体现有限元CAE在现代产品设计中的优势及其常见的分析功能。

通过一个简单结构静力学分析实例,详细介绍了建立高级仿真环境、有限元模型、仿真模型和后处理的操作步骤和解题思路。

关键词:UG8.0;有限元;高级仿真中图分类号:TH122 文献标识码:A 文章编号:1009-2374(2013)28-0063-021 对有限元法概述有限元法是现代产品及其结构设计的重要工具,它的基本思想是将连续的物理模型离散为有限个单位元,使其只在有限个指定的节点上互相连接,然后对每个单位选择一个比较简单的函数,近似模拟该单元的物理量,如单元的位移或者应力,并基于问题描述的基本方程建立单元节点的平衡方程组,再把所有单元的方程组集合为整个结构力学特性的整体代数方程组,最后引入边界约束条件求解代数方程组而获得数值解,如结构的位移分布和应力分布。

2 工艺分析UGNX高级仿真和其他有限元分析软件基本操作一致,分为创建有限元模型、创建仿真模型和后处理三大步骤。

还可以完成结构优化、疲劳耐久预测等任务。

本次工艺是利用结构静力学分析功能完成。

一般流程示意图如图1所示:图13 创建有限元模型对参数、材料、物理属性的定义,但是由于篇幅的限制我们就不列举说明。

3.1 网格划分在UG高级分析模块包括零维网格、一维网格、二维网格、三维网格和连接网格5种类型,每种类型都适用于一定的对象。

本次工艺我们所应用的是三维网格,3D四面体网格常用来划分三维实力模型。

在NX.NASTRAN解算器中包含四节点四面体和十节点四面单元。

单击工具栏中的【3D四面体网格】,弹出【3D四面体网格】对话框,默认【单元属性】的【类型】为【CTETRA(10)】,单击【单元大小】右侧【自动单元大小】,对话框现实【6.56】,手动将其修改为【3】,如图2所示:图23.2 有限元模型检查单击工具栏中的【有限元模型检查】图标,弹出【模型检查】对话框,单击【应用】按钮,在弹出的【信息】中出现【Numberfailed】,发现模型正常,没有出现划分失败的网格。

起重机吊钩选用及受力分析发表时间:2016-01-04T13:59:07.093Z 来源:《基层建设》2015年26期供稿作者:张文瑞[导读] 深圳地铁集团有限公司运营总部特种设备的安全使用是生产工作中的重中之重,而起重吊钩是起重机械的直接承载部件,其产品质量关系到起重机械和设备的安全.深圳地铁集团有限公司运营总部广东深圳518000摘要:从起重机使用等级合理性、起重吊钩选型合理性、起重吊钩危险断面边界应力计算对起重吊钩进行分析。

关键词:起重机;吊钩;选用;分析结论引言特种设备的安全使用是生产工作中的重中之重,而起重吊钩是起重机械的直接承载部件,其产品质量关系到起重机械和设备的安全,以及人员生命和财产安全,它的重要性与起重机上的其他直接受力零部件,如钢丝绳、起重用短环链等同样重要.为了确保起重机械和设备能安全可靠地工作,因此对吊钩的受力分析确定吊钩的选用型号及安全风险就显得尤为重要。

起重机吊钩在起重作业中,受到频繁的反复冲击重载荷的作用,一旦发生损坏,可能造成重大人身伤亡事故。

因此,要求吊钩有足够承载力,同时要求没有突然断裂的危险,保证作业人员的安全和被吊运物料不受损害。

下面以10T双梁起重机吊钩为例,从起重机使用等级合理性、起重吊钩选型合理性、起重吊钩危险断面边界应力计算对起重吊钩进行分析。

一、起重机使用等级合理性起重机使用等级涉及起重机可能完成的的总工作循环数,包括起重机运行及正常的停歇在内的完整过程。

(一)边界设计值按GB/T3811-2008起重机设计规范结合现场实际使用情况,可得:1.整机载荷状态级别为Q1:很少吊运额定载荷,经常吊运较轻载荷。

2.整机使用等级为U6:较频繁使用。

3.根据载荷状态级别Q1和使用等级U6,可确定起重机整机的使用等级为A5。

(二)实际值10T起重机技术规格书要求起重机使用等级为A5。

厂家已在安装文件中说明按A5等级进行设计。

(三)结论起重机使用等级满足设计规格书及现场使用要求。

§1-5 机械零部件的受力分析课时计划:讲授3学时教学目标:1.通过本节课的学习使学生能从简单的物体系统中正确地选取研究对象,熟练准确地画出受力图;2.培养学生能初步将工程实际问题抽象为力学模型的能力。

教材分析:1.画受力图是静力学问题的定性分析,是解决静力学问题一个重要的环节;2.单个物体和简单的物体系统(三个以下物体组成的系统)的受力分析和受力图。

教学设计:本节课的主要内容是机械零部件的受力分析,应该给学生介绍受力分析的具体步骤以及在受力分析的过程中需要注意的问题。

通过教材例题分析物体的受力,学会画受力图,并结合工程实例使学生进一步理解整个受力分析过程。

教学过程:第1学时教学内容:本次课主要内容是机械零部件的受力分析的过程,即画机械零部件的轮廓外形,并在其上画出全部的受力,包括主动力和约束力,得到零部件的受力图。

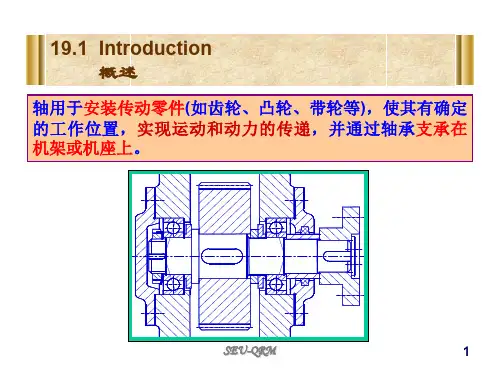

其具体步骤如下:1.画隔离体安装在机器中的零部件,受到周围其他零部件的作用力,为了明确表示某零部件所受的力,必须把所研究的构件从机器中分离出来,只画出它的轮廓形状,不画周围其他的零件,这就是隔离体。

如图1-47a所示的齿轮,要分析其中一个齿轮的受力时,必须先画出该齿轮的隔离体(图1-47c),并在啮合点处画上啮合力F n,再根据约束类型画约束力。

即不但要画主动力,还要解除约束,代之以相应的约束力。

2.分析隔离体的受力隔离体的受力包括主动力和约束力。

通常主动力是物体的已知受力(例如物体的自重);约束力则需要根据具体的约束类型进行分析(例如柔索约束的约束力是沿着绳索中心线的方向,使物体受拉)。

如果要分析图1-48a所示曲杆AB的受力时,图1-48b 所示的受力图由于没有根据约束类型画约束力,故该画法错误。

应为1-48c所示的受力图。

例题1-7三根直杆用铰链连接成图1-49a所示的梯子,主动力F作用在AB杆上,各杆件的重量不计。

试画出整个梯子、AB杆和AC杆的受力图。

解:(1)画整个梯子的受力图(图1-49b)画主动力F。

汽车发动机活塞受力有限元分析汪奕帆;姚焕新【摘要】作为发动机重要零部件的活塞,经常受到多种载荷的作用,对其进行强度、结构和使用材料等分析有着非常重要的意义。

本文通过对活塞受力分析,建模与网络划分,选取最大压力工况下,进行载荷、边界条件以及预紧力的施加,利用ansys的计算模块对模型进行计算,并通过ansys的后处理器将结果以应力分布云图和位移变化云图的形式显示出来。

并在此基础上对活塞进行结构、力学分析,找到模型中所受应力最大节点的相关数据。

根据结果分析,提出在结构和材料上的改进方案,为活塞的结构分析与设计提供重要参考依据。

%As the core of the car engine, the performance of the quality will directly affect the performance of the car. Piston as the important parts of the engine, often bear various load effect, so the analysis of the strength, material, forging process and the structure has a very important significance. This paper first we take a detailed stress analysis of the load on the piston. Then, we have a more detailed modeling and network segmentation to the piston, and select the maximum pressure conditions, to appling the loads, boundary conditions and ing ansys calculation module to calculate the model,we displayed the results in the form of the stress distribution cloud images and displacement cloud images,and on this basis, found the relevant data of the maximum stress of the node of the model suffered through a detailed structure and mechanical analysis of the piston.Finally, according to the results, we put forward some structure and material improvementplan. Provide an important reference for the structural analysis and design of the piston.【期刊名称】《宁波工程学院学报》【年(卷),期】2012(024)003【总页数】4页(P59-62)【关键词】发动机;活塞;有限元【作者】汪奕帆;姚焕新【作者单位】宁波工程学院,浙江宁波315800;宁波工程学院,浙江宁波315800【正文语种】中文【中图分类】TK441引言活塞是发动机的重要零部件之一,其设计质量直接关系到发动机性能的优劣。

螺栓受力分析总结引言螺栓是机械设备中常见的紧固元件,起到将零部件连接在一起的作用。

在实际应用中,螺栓承受着各种受力,因此了解螺栓受力分析原理和方法,对于设计合理的螺栓连接至关重要。

本文将对螺栓受力分析进行总结,并介绍螺栓受力分析的基本原理、常见的受力情况和分析方法。

1. 螺栓受力分析概述螺栓的受力分析是指通过计算和分析螺栓连接在不同工况下所受到的受力,从而确定合适的螺栓尺寸、材料和紧固力矩。

螺栓在连接过程中承受的受力主要包括剪切力、压力和拉伸力。

在不同工况下,受力情况各不相同,因此需要进行受力分析,确保螺栓连接的安全性和可靠性。

2. 螺栓受力分析的基本原理螺栓受力分析的基本原理是基于力的平衡原理和材料力学原理。

在受力分析过程中,主要考虑以下几个方面:(1) 剪切力分析螺栓连接中的剪切力是指相邻两个连接部件在连接面上产生的相对滑动力。

剪切力的大小取决于螺栓直径、刚度和连接面的粗糙程度等因素。

在剪切力分析中,需要计算螺栓连接处的剪切应力,并根据材料的抗剪强度来判断连接的安全性。

(2) 压力分析螺栓连接中的压力是指由于拉伸力产生的连接面上的压力,主要承受连接面的变形和变形产生的应力。

在压力分析中,需要计算螺栓连接处的压力和应力,并根据材料的抗压强度来判断连接的安全性。

(3) 拉伸力分析螺栓连接中的拉伸力是指由于外部加载产生的拉伸力,主要承受连接件的拉伸应力。

在拉伸力分析中,需要计算螺栓的拉伸应力,并根据螺纹剩余截面的强度来判断连接的安全性。

(4) 紧固力矩分析螺栓连接中的紧固力矩是指施加在螺栓上的扭矩,用于产生连接时所需的摩擦力和压力。

紧固力矩的大小会直接影响螺栓连接的紧固程度和连接的可靠性。

在紧固力矩分析中,需要考虑螺栓材料的摩擦系数、连接面的润滑情况等因素,并根据实验数据或经验公式来确定合适的紧固力矩。

3. 常见的螺栓受力情况和分析方法(1) 单向剪切受力在单向剪切受力情况下,连接件在一侧受到剪切力,另一侧受到相等反向的剪切力。

PROE受力分析PROE(Pro/ENGINEER)是一种机械设计软件,广泛应用于机械制造、航空航天、汽车工业等领域。

PROE受力分析是指使用PROE软件对机械零件或结构进行力学分析、强度分析和刚度分析的技术。

本文将从PROE受力分析的基本原理、流程和应用实例三个方面进行详细阐述,力求全面介绍PROE受力分析的相关知识。

一、PROE受力分析的基本原理PROE受力分析是基于有限元方法进行的。

有限元方法是一种将一个复杂的连续体分割成许多更小的、简单的单元,通过有限元模型来近似原模型的力学性能的方法。

在PROE中,利用有限元方法对机械零部件进行受力分析时,首先需要对零件进行建模和网格划分,然后根据受力情况设定边界条件,以及加载和约束条件。

接下来,在PROE软件中进行有限元分析,计算零件各个单元的应力、应变、位移等力学参数。

最后根据计算结果,评估零件的强度、刚度和稳定性等性能。

二、PROE受力分析的流程1.建立零件模型:在PROE中,可以通过多种方式建立零件的几何模型,如绘图、实体建模、曲线建模等。

建立模型时,需要考虑零件的几何形状和尺寸。

2.网格划分:在零件建模完成后,需要将其划分成有限元模型。

PROE 提供了多种划分方式,如自动生成网格、手动划分网格等。

合理的网格划分对分析结果的准确性和计算效率有重要影响。

3.设定边界条件:根据受力情况设置边界条件,包括加载条件和约束条件。

加载条件可以是外力、扭矩、压力等,约束条件可以是固定点或边界的位移约束、禁止转动等。

这些条件会直接影响到分析结果。

4.进行有限元分析:在PROE中,选择适当的有限元分析方法和求解器进行分析计算。

PROE提供了多种分析工具和求解器,如静力学分析、模态分析、热分析等。

用户可以根据实际需求选择合适的分析方法进行计算。

5.评估分析结果:根据有限元分析的结果,评估零件的强度、刚度和稳定性等性能。

通过对分析结果的查看和分析,可以判断零件是否满足设计要求,从而进行修正和优化。