涂装工艺 之 涂层干燥.

- 格式:ppt

- 大小:1.01 MB

- 文档页数:43

涂装作业安全规程涂层烘干室安全技术规定GB14443-2007代替GB14443-1993涂装作业安全规程涂层烘干室安全技术规定Safety code for painting-Safetyrules for paint drying oven 目次前言1范围2规范性引用文件3术语和定义4结构要求5防火、防爆6设计7安装8检验9安全运行及检修附录A(规范性附录)溶剂型涂料涂层烘干室新鲜空气量计算附录B(规范性附录)烘干室铭牌中应注明的安全技术项目附录C(资料性附录)溶剂蒸气特性表前言本标准除第1、2、3章外,其余的条款为强制性。

《涂装作业安全规程》系列国家标准已发布的共有12项:——GB6514-1995《除装作业安全规程涂漆工艺安全及其通风净化》;——GB7691-2003《涂装作业安全规程安全管理通则》;——GB7692—1999《涂装作业安全规程涂漆前处理工艺安全及其通风净化》;——GB12367—2006《涂装作业安全规程静电喷漆工艺安全》;——GB12942—2006《涂装作业安全规程有限空间作业安全技术要求》;——GB/T14441-1993《涂装作业安全规程术语》;——GB14443-1993《涂装作业安全规程涂层烘干室安全技术规定》;——GB14444-2006《涂装作业安全规程喷漆室安全技术规定》;——GB14773-1993《涂装作业安全规程静电喷枪及其辅助装置安全技术条件》;——GB15607-1995《涂装作业安全规程粉末静电喷涂工艺安全》;——GB17750-1999《涂装作业安全规程浸涂工艺安全》;——GB20101-2006《涂装作业安全规程有机废气净化装置安全技术规定》。

本标准为《涂装作业安全规程》系列标准之一,是该标准体系中针对涂层烘干室的一项通用安全技术标准,与本标准系列中的其他标准相配套,和国家的有关法规、标准协调一致。

本标准是对GB14443-1993《涂装作业安全规程涂层烘干室安全技术规定》的首次修订。

77汽车维护与修理 2022·03下半月在汽车涂装作业中有一道工艺被称为“闪干”,是指溶剂型涂料在施涂过程中,让其静置一定时间,使漆膜中的溶剂挥发至半干状态。

闪干工艺贯穿于汽车喷涂作业的始终,把握不好可能会导致漆膜产生起泡、针孔、起云泛白、流挂变形、橘皮、开裂等缺陷。

1 闪干的目的现代汽车涂料主要为溶剂型涂料,初喷的涂层表面布满很多涂料液滴,看起来起伏不平,根据汽车涂装工艺要求,为保证漆膜质量,在汽车喷涂作业过程中及喷涂完成后,应预留一定的时间,使涂层中的可挥发成份均匀挥发,同时通过溶剂的微流动让漆面变得光滑饱满。

相反,涂膜若未经静置流平,涂层与涂层之间直接连续喷涂就会导致橘皮或流挂变形。

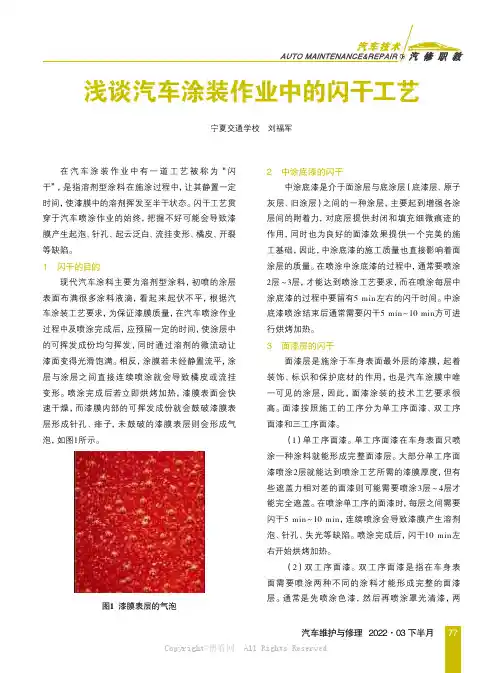

喷涂完成后若立即烘烤加热,漆膜表面会快速干燥,而漆膜内部的可挥发成份就会鼓破漆膜表层形成针孔、痱子,未鼓破的漆膜表层则会形成气泡,如图1所示。

2 中涂底漆的闪干中涂底漆是介于面涂层与底涂层(底漆层、原子灰层、旧涂层)之间的一种涂层,主要起到增强各涂层间的附着力,对底层提供封闭和填充细微痕迹的作用,同时也为良好的面漆效果提供一个完美的施工基础,因此,中涂底漆的施工质量也直接影响着面涂层的质量。

在喷涂中涂底漆的过程中,通常要喷涂2层~3层,才能达到喷涂工艺要求,而在喷涂每层中涂底漆的过程中要留有5 min 左右的闪干时间。

中涂底漆喷涂结束后通常需要闪干5 min ~10 min 方可进行烘烤加热。

3 面漆层的闪干面漆层是施涂于车身表面最外层的漆膜,起着装饰、标识和保护底材的作用,也是汽车涂膜中唯一可见的涂层,因此,面漆涂装的技术工艺要求很高。

面漆按照施工的工序分为单工序面漆、双工序面漆和三工序面漆。

(1)单工序面漆。

单工序面漆在车身表面只喷涂一种涂料就能形成完整面漆层。

大部分单工序面漆喷涂2层就能达到喷涂工艺所需的漆膜厚度,但有些遮盖力相对差的面漆则可能需要喷涂3层~4层才能完全遮盖。

在喷涂单工序的面漆时,每层之间需要闪干5 min ~10 min ,连续喷涂会导致漆膜产生溶剂泡、针孔、失光等缺陷。

涂装作业安全规程涂层烘干室安全技术规定GB 14443-93国家技术监督局1993-06-10批准1994-01-01实施1 主题内容与适用范围本标准规定了涂装作业涂层烘干室的设计、制造、安装、检验、使用和维修的基本安全技术要求。

本标准适用于涂装作业涂层的干燥、固化用烘干室。

2 引用标准GB 2900.35 电工名词术语爆炸性环境用防爆电气设备GB 4942.1 电机外壳防护分级GB 6514 涂装作业安全规程涂漆工艺安全GB 6515 涂装作业安全规程涂漆工艺通风净化GB 7691 涂装作业安全规程劳动安全和劳动卫生管理GBJ 58 爆炸和火灾危险环境电力装置设计规范GBJ 87 工业企业噪声控制设计规范GBJ 140 建筑灭火器配置设计规范TJ 36 工业企业设计卫生标准3 术语31 引燃温度ignition temperature按照标准试验方法试验时,引燃爆炸性混合物的最低温度。

3.2 烘干室安全通风safety ventilation of drying oven烘干室内控制可燃气体(或粉末)浓度的专用通风,其中包括:供给适量的新鲜空气;将废气排至适当区域;组织合理的空气循环气流。

用以保证烘干室内任何部位在任何工作状态下可燃气体(或粉末)的浓度都低于爆炸下限。

3.3 直接燃烧加热direct-fired烘干室加热系统的燃烧产物进入其工作空间,并直接地接触和加热工件。

3.4 间接燃烧加热indirect-fired烘干室加热系统的燃烧产物与其工作空间气密地隔开,并间接地加热工件。

3.5 空气循环系统air recirculation system有组织地将烘干室工作空间的空气抽出并送回的整套装置,用以满足工件对流加热的要求和避免室内空气中可燃物集聚。

3.6 间歇式烘干室batch process oven间歇地装入工件并周期地进行干燥、固化作业的烘干室。

3.7 连续式烘干室continuous process oven均衡地装入工件并连续地进行干燥、固化作业的烘干室。

第1篇一、概述喷涂工艺是一种将涂料均匀涂覆在物体表面的技术,广泛应用于汽车、建筑、家具、船舶等行业。

喷涂工艺具有操作简便、涂层均匀、附着力强、装饰效果好等优点。

本文将从喷涂工艺的原理、分类、设备、操作及质量控制等方面进行详细介绍。

二、喷涂工艺原理喷涂工艺的原理是将涂料通过高压气体或离心力等方式雾化成微小颗粒,使其均匀地喷洒在物体表面。

涂料雾化后,颗粒与物体表面充分接触,形成涂层。

喷涂工艺主要包括以下步骤:1. 涂料输送:将涂料从储存容器输送到喷枪。

2. 涂料雾化:通过喷枪将涂料雾化成微小颗粒。

3. 喷涂:将雾化后的涂料均匀喷洒在物体表面。

4. 干燥:涂层在空气中或烘干设备中固化成膜。

三、喷涂工艺分类1. 按喷涂方式分类:(1)空气喷涂:利用压缩空气将涂料雾化成微小颗粒,适用于各种涂料和物体表面。

(2)高压无气喷涂:利用高压气体直接将涂料雾化成微小颗粒,适用于大型物体表面喷涂。

(3)静电喷涂:利用静电场将涂料雾化成微小颗粒,提高涂层的附着力。

2. 按涂料类型分类:(1)水性涂料喷涂:以水为稀释剂,适用于环保要求较高的场合。

(2)溶剂型涂料喷涂:以有机溶剂为稀释剂,适用于各种涂料和物体表面。

(3)粉末涂料喷涂:以粉末形式存在的涂料,通过加热熔融成膜。

四、喷涂设备1. 喷枪:将涂料雾化成微小颗粒的设备,分为空气喷涂枪、高压无气喷涂枪、静电喷涂枪等。

2. 储存罐:储存涂料,分为立式储存罐和卧式储存罐。

3. 输送泵:将涂料从储存罐输送到喷枪。

4. 干燥设备:用于涂层固化,分为自然干燥、烘干设备和紫外线固化设备。

五、喷涂操作1. 涂料准备:根据物体表面和涂料要求,选择合适的涂料和稀释剂。

2. 喷枪调整:根据涂料特性和喷涂要求,调整喷枪的气压、流量等参数。

3. 喷涂操作:按照规定的喷涂工艺,均匀地将涂料喷洒在物体表面。

4. 涂层检查:喷涂完成后,检查涂层质量,如外观、厚度、附着力等。

六、喷涂质量控制1. 涂料质量:选择合格的涂料,确保涂料性能符合要求。

铸造加工中的表面处理和涂装铸造加工是一种重要的制造过程,通常需要对铸件进行表面处理和涂装,以保护其表面,提高其耐用性和美观度。

本文将探讨铸造加工中的表面处理和涂装技术以及其在工业应用中的重要性。

一、表面处理技术1.机械加工机械加工是铸件表面处理中最普遍的方法之一,该方法通过机器加工(如切削、抛光、研磨等)来去除铸件表面的毛刺、凸起和凹陷,从而平滑其表面并提高其光泽度及平整度。

机械加工不易造成化学变化,所以适用于各种材料。

2.化学处理化学处理是用化学溶液浸泡铸件,来改变其表面状态及硬度的方法。

典型的化学处理方法包括:酸洗、碱洗、鞣制、沉积、激光刻蚀等。

其中酸洗是常用的钢铁表面处理方法,可以清除铁锈、垢积和油污等杂质,从而减少铸件表面的缺陷。

鞣制可以加强铸件的耐蚀性和降低其摩擦系数,广泛应用于铝合金和镁合金等非铁金属材料。

化学处理方法可以根据需求调整处理的时间和温度,以达到最佳的效果,但这些处理工艺往往需要专门的化学药品和设备,费用较高。

3.电化学处理电化学处理是在一定电势下,使工件和电解液之间产生化学反应,改变工件表面状态的方法。

典型的电化学处理方法包括:阳极氧化、阴极电泳、电镀等。

阳极氧化是一种常用于铝合金表面处理的方法,可在其表面形成具有耐蚀性的氧化皮层。

阴极电泳是将工件放置于电解液中,然后通过电极制造电荷的差异,使涂料在工件表面生成。

电镀则是指在基材表面镀上其他金属或多层金属,以改善其保护和装饰性能。

电化学处理方法可以在短时间内形成厚重的涂层,但需要关注工艺参数和操作条件,避免处理过程出现不良影响。

4.喷涂喷涂是将液体或粉末涂料喷射到工件表面,形成涂层的方法。

常见的喷涂方法包括:喷漆、喷粉末、喷油漆等。

喷涂法操作简便,成本低,适用于铸件表面涂层厚度要求较低的场合。

二、涂装技术1.涂层种类铸件表面的涂层种类非常多,根据不同的要求,涂层可以根据不同功能划分为:装饰涂层、防腐涂层、抗磨损涂层、高温涂层等等。

涂塑工艺流程

涂塑工艺流程是涂塑过程中所需要进行的一系列步骤,包括准备工作、涂装、固化等。

一般的涂塑工艺流程如下:

1. 外表面处理:包括清洗、脱脂、除锈、磷化等处理,以确保涂装材料能够牢固粘附在基材表面上。

2. 涂料配制:根据所需的涂装效果和要求,调配合适的涂料配方,包括颜色、稠度、粘度等。

3. 涂装:使用喷涂、刷涂、滚涂等方法将涂料均匀地涂覆在基材表面上,确保涂料的厚度和均匀性。

4. 固化:涂料在表面干燥后,需要进行固化处理,常见的固化方式包括自然固化和烘烤固化,以确保涂料能够完全干燥和硬化。

5. 表面处理:通过打磨、抛光等手段,对涂装表面进行修整和提亮,以增加涂层的光泽和光滑度。

6. 检验和质量控制:对涂装后的产品进行质量检验,包括外观检查、耐腐蚀性能测试等,以确保涂层的质量和性能符合要求。

以上是一般涂塑工艺流程的一些主要步骤,具体的工艺流程还会根据不同的涂装材料、产品类型和工艺要求等因素而有所差异。

防尘防静电涂料涂饰工程施工工艺

一、施工材料准备

1. 防尘防静电涂料:根据实际需求选择合适的防尘防静电涂料。

2. 涂装设备:准备涂装设备,包括喷枪、喷嘴、空压机等。

3. 辅助材料:如搅拌棒、滚筒、刷子等。

二、施工准备工作

1. 清洁施工场地:清除施工场地的灰尘、杂物等,保证施工环

境清洁。

2. 准备施工区域:根据实际需求划定施工区域,并确保施工区

域与其他区域隔离。

3. 搅拌涂料:将防尘防静电涂料充分搅拌均匀,确保涂料质地

良好。

三、涂装工艺步骤

1. 底漆涂装:在施工区域内先进行底漆涂装,使涂装表面充分

粘附。

2. 防尘涂装:将防尘涂料均匀喷涂或刷涂于底漆涂装表面。

3. 防静电涂装:将防静电涂料均匀喷涂或刷涂于防尘涂料表面。

4. 涂层干燥:根据涂料的干燥时间,等待涂层完全干燥。

5. 复涂:根据需要,进行多次涂料涂装,以达到所需的涂层厚度和效果。

6. 完工清理:施工完成后,清理施工场地,清除不必要的杂物和涂料残留物。

四、安全措施

1. 严格遵守涂料使用说明书,确保施工安全。

2. 涂装过程中,工作人员应佩戴适当的防护装备,如手套、防尘口罩等。

3. 施工现场禁止吸烟、明火等危险行为,防止火灾发生。

4. 注意涂料的储存和保管,避免高温和日晒。

以上为防尘防静电涂料涂饰工程施工工艺的简要介绍,希望对您有帮助。