快速锻造油压机的自动控制系统

- 格式:pdf

- 大小:122.99 KB

- 文档页数:2

浅析快速锻造压机液压系统及控制系统在关键零件锻造和新材料制备方面,因为大量的应用了锻造液压机,极大的提升了工作效率,但是,随着时代的发展与进步,一些先进的技术不断被应用到了锻造液压机控制系统中,进而出现了快速的锻造液压机控制系统给,在提升工作效率和工作速度的过程中都发挥着重要的作用,为了能够使更多的单位掌握此项技术,因此,文章通过下文对快速锻造液压机液压控制系统的有关内容进行了分析与阐述,进而为有关操作人员以及相关单位在工作中提供一定的借鉴作用。

标签:快速锻造;液压机;液压系统传统锻造液压机因为锻造精度差、能耗高、速度低的缺陷,无法适应当前技术发展的需要,因此,将快速锻造液压机液压控制系统制作做出来是非常必要的,所以,对于这方面的内容,我们需要高度的重视起来,以促进生产的发展,满足社会发展的需要。

1 快速锻造液压机的构成主要有这样几个部分一同构成了快速锻造液压机:(1)主机机械设备。

主要为:主机、上砧快换装置、横向移砧装置、移动工作台。

在工作台的下砧上完成锻造,将上砧用主机带动起来,然后完成拔长和镦粗处理。

(2)液压控制系统。

主要为主机提供可靠的液压控制动力源。

(3)锻压操作设备。

是实现锻造机械化与自动化的重要设备,在锻造的过程中,用于夹持锻件来配合主机完成锻造工艺。

完成工件输送、翻转和取出等动作。

(4)电气控制系统。

主要负责机组的取电和电机启停,以及整个机组的控制、信息采集等工作。

2 系统的构成分析快锻压机液压系统主要包括以下部分:低压供液系统、主泵系统、高压系统、辅助系统等。

低压供液系统是主要作用是给主泵和辅助系统提供清洁的液压油,保证主泵和辅助泵的正常工作,并能在压机快速下降过程中为主缸供液,以消除压机快降过程中主泵供液不足,防止主缸内产生负压。

主泵系统是给压机主控阀站提供高压油,主要由:主泵装置泵卸载分配器等构成。

高压系统是压机动作的控制中心,是液压系统的核心机构。

由于锻造速度快、频次高是快速锻造液压机组的主要特征,所以在短行程内能够完成多次锻造,液压系统的控制要求在快速锻造液压机中要求较高。

基于自适应模糊PID的快速锻造油压机仿真分析徐琬婷;万鸾飞;李浩然【摘要】快速锻造油压机是冶金行业的重要设备之一,其主要特点是锻造速度快、锻造精度高.在实际设计和应用过程中,锻压机的主工作缸和其它协同模块的高精度控制是保证锻件高精度、高质量的重要因素之一.随着工业的发展,人们对锻压机的锻造精度也提出了更高的要求,传统的PID控制技术已无法满足高精度快锻压机的要求.针对这一情况,我们将自适应模糊PID控制方法,应用到快速锻造油压机的控制上,通过MATLAB进行仿真和分析,从仿真结果可以看出,自适应模糊PID算法把PID控制简便性、可靠性与模糊控制的智能型、灵活性融为一体,发挥了传统PID 控制与自适应模糊控制的各自长处.【期刊名称】《西昌学院学报(自然科学版)》【年(卷),期】2017(031)002【总页数】4页(P29-32)【关键词】模糊自适应;PID控制;锻压机;高精度【作者】徐琬婷;万鸾飞;李浩然【作者单位】芜湖职业技术学院,安徽芜湖 241006;芜湖职业技术学院,安徽芜湖241006;燕山大学,河北秦皇岛 066004【正文语种】中文【中图分类】TP273+.4随着自由锻造技术的发展,快速锻造压机由于自动化程度高、锻造次数高、行程速度快在金属成型、金属锻造和重工业中使用越来越广泛。

为了降低企业生产成本,提高生产效率,对锻造产品的质量和尺寸精度要求也越来越高,这就对快速锻造压机的锻造频次和控制精度要求也越来越高。

而提高快速锻造压机的控制精度,关键在于控制其核心部件即主工作液压油缸的位置精度。

PID控制器具有以下优点:控制系统鲁棒性能好,对外部扰动不敏感、可靠性高、算法简单,因此被广泛应用于快速锻造液压机,尤其是锻造次数在80次/min以上的锻造系统中【1】。

而锻压设备在实际生产过程中,由于主油缸工作压力和锻件材料的力学性能是时刻变化的,且不是线性时变系统,因此很难精准地建立快速锻造液压机实际工作过程中的数学模型,这给提高快速锻造机的精度和准确度带来了很大的麻烦。

浅谈快速锻造压机中PLC电气控制系统的应用锻造工艺是工业领域发展中的关键性技术之一,目前,锻造工艺主要应用于我国的冶炼,航空,汽车等各项机械制造过程,直接推动了我国制造业发展的步伐。

在锻造过程中,快速锻造油压机逐渐以其优势取代了传统的水压机,成为了锻造工艺中主要使用的锻造手段。

文章对快速锻造油压机的发展进程,设备结构特点,工作原理以及控制系统进行了详尽阐述,旨在进一步发展其锻造工艺,提高机械制造领域的锻造水平。

标签:液压系统;电器控制系统;控制原理工业生产行业在我国呈现高速的发展态势,以往的小型锻造设备和系统早已不能够满足日益增长的工业需要,随着工业锻造规模的扩大,大型锻造设备的市场需求日益紧迫,扩大锻造设备的生产规模,提高设备的生产效率成为了目前急需解决的问题。

为了满足工业锻造需要,快速锻造油压机设备正在不断改进和完善中,在快速锻造油压机液压系统中使用PLC电气控制系统对于该行业是一项新的尝试。

PLC电器控制系统是基于计算机系统和电子数处理系统综合演变而来的,它是一种数字化中心数据控制系统,改变了过去在锻造过程中需要庞大的控制装置才能完成锻造过程控制的情况,只需要通过计算机系统进行一些简单的变成模块操作就可以完成控制任务,系统控制人员在操作时,可以根据锻造需要设定不同的控制指令,编制不同的控制程序,这些程序被录入到PLC控制系统之后,系统将自动进行锻造操作控制,大大提高了生产的效率,实现了锻造过程的自动化操作。

將PLC控制系统应用于锻造油压机是锻造工艺的一大突破,PLC系统主要是通过对压机中的液压设备进行控制来发挥其作用的。

目前,我国对于液压系统的开发和使用已经不再局限于对国外技术的模仿和单纯的引进,在此领域,我国已经能够独立研发和制造,并且所生产的液压系统都具有较高的技术含量,达到了世界领先水平。

锻造压机中的液压设备主要存在以下几种结构并具有各自的操作特点。

三梁四柱式。

该种液压设备是较为传统的液压种类之一,主要应用于不锈钢等小型部件锻造过程中,其设备内部构造较为简单,操作起来也更为便捷,其主要构造部分包括油缸,主机身,液压设备,送料装备等,目前大多数为国产制造。

锻造压力机的电气控制系统设计与优化对于锻造行业来说,压力机是一种非常重要的设备,用于加工金属材料,实现形状变换和内部组织调整。

为了更好地应对市场需求和提高生产效率,优化锻造压力机的电气控制系统设计是至关重要的。

首先,一个优秀的电气控制系统设计应该具备以下几个方面的特点:1. 稳定性:锻造压力机在工作过程中需要承受高强度的冲击和振动,因此,电气控制系统的稳定性是首要考虑。

应该选择高质量的电器元件和材料,并合理布局电气线路,以确保系统的稳定运行。

2. 灵活性:电气控制系统应该具备灵活的控制方式,以应对不同的生产需求。

可以考虑使用可编程控制器(PLC)或人机界面(HMI)来实现控制参数的调整和变化。

3. 安全性:在锻造过程中,操作人员和设备都面临一定的风险。

因此,电气控制系统应该考虑安全措施,如紧急停机按钮、安全光幕、过载保护等,以确保人员和设备的安全。

然后,我们可以通过以下几个步骤来优化锻造压力机的电气控制系统设计:1. 引入先进的控制技术:随着科技的发展,新的控制技术不断涌现,如变频器、步进电机等。

这些技术可以提高系统的精度和稳定性,降低能耗和噪音。

可以考虑引入这些新技术来优化锻造压力机的电气控制系统。

2. 优化电器元件的选择:电器元件是电气控制系统中的核心组成部分。

应该选择高质量、可靠性强的元件,减少故障和维修次数。

此外,根据系统需求和特点,选用适当的电器元件,如断路器、继电器、接触器等,以实现系统的功能和安全要求。

3. 设计合理的线路布局:电气线路的布局直接影响系统的稳定性和可靠性。

应该合理规划线路的长度、截面和布置方式,避免电磁干扰和接地问题。

此外,为了方便维护和故障排查,可以利用标签和色彩来标识线路。

4. 定期维护和检修:锻造压力机作为长时间运行的设备,需要定期维护和检修。

应该建立完善的维护计划和记录,包括对电气组件和线路的检查、清洁和紧固等。

这样可以确保电气控制系统的稳定运行,延长设备的使用寿命。

《阀控油压机快锻液压系统能耗机理及节能控制研究》篇一一、引言随着工业技术的快速发展,阀控油压机作为机械制造与加工中常用的压力机设备,其效能和节能问题备受关注。

尤其是在快锻液压系统中,由于工作过程中的复杂性和动态性,其能耗问题显得尤为突出。

因此,本文将重点研究阀控油压机快锻液压系统的能耗机理,以及进行相应的节能控制策略的研究。

二、阀控油压机快锻液压系统能耗机理1. 液压系统的工作原理阀控油压机快锻液压系统主要由液压泵、执行元件(如液压缸)、控制阀以及相关管道等组成。

在工作过程中,通过控制阀的开关来调节液体的流动路径和压力,从而驱动执行元件完成快锻任务。

2. 能耗机理阀控油压机快锻液压系统的能耗主要来源于以下几个方面:一是液压泵的能耗,由于液体在泵内的转换和流动产生的能量损失;二是控制阀的能耗,由于液体在通过控制阀时的压力损失和摩擦损失;三是执行元件的能耗,由于液体驱动执行元件时产生的能量损失。

这些能耗不仅影响了设备的运行效率,同时也增加了企业的能源消耗和运营成本。

三、节能控制策略研究针对阀控油压机快锻液压系统的能耗问题,本文提出以下节能控制策略:1. 优化液压泵的设计和运行通过对液压泵的设计进行优化,如改进泵的转速控制、提高泵的效率等,以减少液压泵的能耗。

同时,通过合理控制液压泵的启动和停止时间,避免能源的浪费。

2. 改进控制阀的性能通过对控制阀的设计和性能进行改进,如采用先进的材料和技术,减少液体在通过控制阀时的压力损失和摩擦损失。

同时,通过精确控制阀的开关时间,实现能量的有效利用。

3. 智能控制策略的应用通过引入智能控制策略,如模糊控制、神经网络控制等,对液压系统的运行进行实时监测和控制。

根据工作负载和工艺要求,自动调整液压系统的运行参数,实现能源的有效利用。

4. 维护与保养定期对液压系统进行维护与保养,如清洗液压系统、更换磨损的零件等,以保持系统的良好运行状态,减少能耗。

四、结论通过对阀控油压机快锻液压系统的能耗机理进行研究,我们发现系统能耗主要来源于液压泵、控制阀和执行元件。

活塞式蓄能器在泵控系统快锻油压机中的作用和容积计算1.泵控系统快锻油压机快锻回程部分的工作原理如图一所示,快锻回程部分主要由回程缸1、活塞式蓄能器站2和回程阀块3等部分组成。

快锻时,高压油从活塞式蓄能器和供油泵同时通过阀135.1进入回程缸,使压机动梁升起。

加压时,回程缸内的油从原路返回蓄能器。

蓄能器内的油位(或压力)下降到超过允许值时,由辅助泵通过阀130.1和130.3补油。

油位(或压力)升高超过允许值时,通过阀130.2返回油箱。

2.活塞式蓄能器站在快锻时的作用就单独回程部分讲,活塞式蓄能器站就相当于泵---蓄势器传动的液压机。

压力机加压工作时不用,仅回程时用。

50MN快锻液压机有2个直径φ350mm的回程缸,机器快锻时的锻造次数达70min-1,要求回程速度210mm/s,需流量为270L/min的泵9台供油。

特点是机器加压工作时,回程缸内的油回注到蓄能器,这既可减小加压时的振动,又可减小泵的供液量,节省能源,提高快速性;缺点是液压机的压力略有减小。

另外由于液压机的辅助设备(如移动工作台等)的液压系统在机器工作时也不工作,为了充分发挥其作用,辅助设备的泵也向蓄能器供油,因此,活塞式蓄能器无需设置大流量补液泵。

蓄能器采用活塞式,主要是为减小蓄能器的容积和防止氮气进入管道,避免产生振动。

3.活塞式蓄能器站的设计3.1蓄能器压力的确定蓄能器的压力可按回程缸的提升力计算。

回程缸的提升力包括(以50MN压机为例):活动横梁的重量 1.5MN;3个主柱塞重量0.3MN;2个回程柱塞重量0.045MN;考虑液压机主缸在0.8Mpa的压力下回程,产生的阻力1.03MN;其他阻力(各液压缸密封处的摩擦力0.085MN+各导向处的摩擦力0.36MN+活动横梁上升时需要产生加速度的力0.775MN)。

以上各力之和为4.095MN,分配到一个回程缸的力为2.05MN。

则回程缸的液体压力为:=2最后按31.5Mpa计算活塞式蓄能器的压力。

快速锻造油压机的自动控制系统闫 军(西安重型机械研究所 陕西西安 710032)摘 要:快速锻造油压机是冶金锻造行业的重要设备,具有锻造速度快、锻件精度高及自动化程度高等特点。

如何实现快速锻造油压机的快速性和精度高是控制系统的关键。

通过合理配置硬件和软件,构建了基于可编程控制器为核心的自动控制系统,充分发挥现代控制系统中的网络和通讯功能,同时达到了最大的性能成本比。

结合实际应用,系统地介绍了自动控制系统的组成和特点。

关键词:可编程控制器;总线系统;上位计算机;锻造中图分类号:TP273 文献标识码:B 文章编号:1004373X (2006)0611702Automatic Control System in High Speed Oil H ydraulic Forging MachineYAN J un(Xi ′an Heavy Machinery Research Institute ,Xi ′an ,710032,China )Abstract :High speed oil hydraulic forging machine ,with features as quickly forging ,high precision and highly automatic ,is the important equipment in the field of metallurgy forging.The realization of the quickly forging and high precision is the key problem in control system.The automatic control system based on the programmable logic controller is built by means of configuration hardware and software in reason.The f unction of net and communication in the modern control system is fully realized ,meanwhile ,the maximum ratio of performance and cost is achieved.In paper the constitutes and features of the automatic control system is introduced detailedly on the basis of practice production.Keywords :programmable logic controller ;bus system ;upper computer ;forging收稿日期:20051015 快速锻造油压机是广泛应用于冶金锻造行业的重要设备,具有锻造速度快、锻件精度高、自动化程度高等特点,这些正是其他普通水压机和锻锤所不具备的特点,故尤其适用于高速合金模具钢的锻造。

本文从控制角度,结合工程实践,对快速锻造油压机的自动控制系统做讨论。

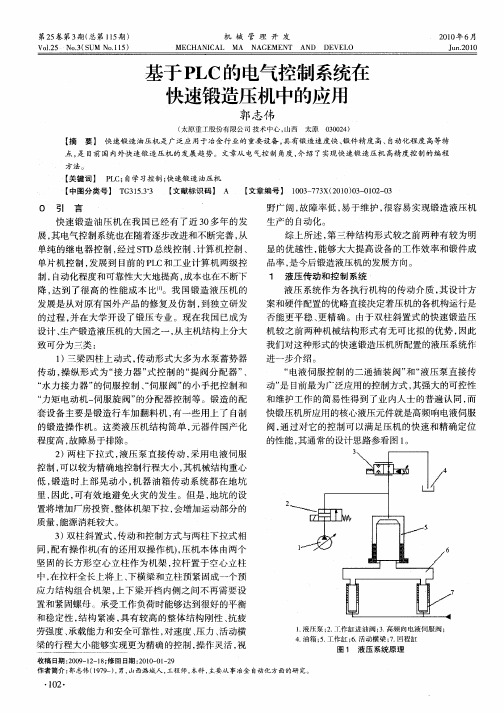

1 电气自动控制系统的构成在快速锻造油压机的电气自动控制系统中,是以可编程控制器(PLC )作为控制核心,所有的控制任务均由可编程控制器来完成。

可编程控制器选用德国西门子公司的S7400系列产品,主要是由1个含有中央处理器的主站、4个分布子站和上位计算机通过MPI (多点接口)网络和Profibus DP 现场总线构成,如图1所示。

1.1 主站主站是以西门子S7400系列产品为核心构建,包括电源模板和中央处理单元及基板。

其中中央处理单元为CPU4142DP ,适用于大量编程和高速指令处理的大系统,内置128kB 的RAM 内存装载存储区,高速执行操作时间。

如处理位和字操作仅用0.1μs ,并且集成了PROFIBUS DP 接口和MPI 多点接口,节省了插槽、成本,使性能得到了优化,最多连接MPI 站的数目为32个。

1.2 分布子站在整个控制系统中共设4个PROFIBUS DP 分布子站:图1 可编程控制器系统构成电机控制分布子站;操作台按钮和指示灯控制分布子站;传感器信号采集分布子站;执行元件控制分布子站。

每个分布子站均选用高密度配置的模块化I/O 站ET200M ,每个ET200M 配置一个IM153接口模块和最多有8个S7300可编程控制器的I/O 模块,每个分布子站经过IM153接口连接到PROFIBUSDP 。

模块化ET200M 站的输入/输出可像中央控制器的输入/输出那样,通过自动化系统和可编程控制器中的用户程序存取。

经过总线系统的通讯是完全由中央控制器的主接口和IM153接口模块处理的。

ET200M 是否正常工作也是通过诊断功能检验的,可诊断模块故障、短路输出、总线出错等故障。

他能应用光纤技术,经过IM1532FO ,或经过一711《现代电子技术》2006年第6期总第221期 集成电路个附加的OL M(光纤链路模块)或OL P(光纤链路插头)连结到PROFIBUS DP。

最大站点数为127,每个分布子站的最大数据量可达到244B。

ET200M自动识别总线的传输速率,最大数据传输速率可达12Mb/s。

通过屏蔽双绞线或纤维光缆,可使传输距离最远达90km。

每个分布子站均放置于被控对象附近,过程信号在本地即被转换或处理。

大大降低布线电缆的成本,增强了在调整和扩展情况下的灵活性。

1.3 上位计算机在控制系统中选用西门子的SIMA TIC RACK PC 1L402型工业控制计算机作为上位计算机,通过人机界面接口(HMI)可以与可编程控制器进行数据交换,输入控制所需的各种参数,同时实时显示所有过程变量的变化情况,例如液压阀的工作状态、接近开关是否感应、及压力温度值、快锻压机的行程等。

上位计算机内置通讯网卡CP5611,通过MPI网络与可编程控制器的主站相连接。

1.4 编程软件控制软件的编制采用西门子软件包SIMA TIC Step7。

可使用梯形逻辑、功能块或语句表来编程。

通过优化用户控制程序,整个快速锻造油压机的用户控制程序的扫描周期平均为1ms,完全满足控制要求。

上位计算机人机界面软件包采用可视化监控软件SI2 MA TIC WinCC6.0。

他基于Windows N T操作系统,采用Microsoft COM/DCOM技术开发,同时支持ANSI C, Visual Basic,SQL,OPC等应用软件,并与Step7的功能相集成,可直接使用其变量表和调用功能块。

2 工程控制算法快速锻造油压机的主要特点是速度快和锻造精度高。

为了满足这2个要求,必须采取相应的控制策略。

2.1 快速性选用高速的可编程控制器是满足快速锻造油压机速度要求的必要条件,由工艺要求及液压阀的控制特性而知,主控液压阀在锻造时是频繁动作的,其通断间隔周期T最小为10ms。

可编程控制器管理用户控制程序也是周期循环扫描的,其扫描周期的长短取决于基本指令的执行速度及程序指令的数量。

扫描周期越短或扫描频率越高则能对信号的变化做出更快的反应,扫描周期偏大或扫描频率偏小会产生延误动作的现象,造成控制失败;同样扫描周期过小或扫描频率过高会增加对可编程控制器的系统要求,增加不必要的成本。

选取合理的扫描周期是整个控制过程中一个重要的环节。

由采样定理得知,只有扫描频率大于动作频率的2倍,即f>23f max,或扫描周期小于最小动作周期的一半,即t<T min/2,才能满足控制要求。

经过选取高速的中央处理器单元及对控制程序的优化,整个控制程序的扫描周期在1~5ms之间,平均扫描周期为2ms,仅是最快动作周期的20%左右,完全满足快速锻造油压机的快速性。

2.2 精确性准确地控制锻件尺寸是快速锻造油压机与普通自由锻压机最显著的差别之一,其控制精度可达到±0.5mm,实现精确锻造。

控制误差的产生主要是由液压电磁阀的动作精度及锻造时负载的不均匀变化引起,如何修正误差是实现高精度的关键,在实际控制中,采用误差反馈补偿的方法来修正下一次锻造的程序给定值,修正的方法采用黄金分割法处理。

例如可编程控制器通过位移传感器检测到第n次锻造的实际值与设定值之间的误差值,则第n+1次的程序给定值应加上0.618倍的误差值,使误差逐步减小,最终达到精度要求,具体表达见式(1):G[n+1]=(v[n]V)30.618+V(1)其中,G[n+1]为第n+1次锻造的程序给定值;v[n]为第n次锻造的实际检测值;V为设定的锻造尺寸。

采用黄金分割法(即0.618法)处理上一次的误差值,可避免误差的波动过大及快速逼近控制点,不变的区间缩短率0.618效果非常好,在运筹学中的一维搜索极限值中是一种等速对称进行搜索的方法,是一系列的迭代过程。

锻件的误差分布符合正态分布,为了更快地达到控制精度,在实际中,必须给修正值一个初值,此初值的大小与液压系统压力及流量有关,考虑第一锤锻造不能使误差为负,故初值应稍微大一些。

在8MN快速锻造油压机中,一般2~3次锻造即可达到控制精度。

3 结 语快速锻造油压机在我国已经有了近30多年的发展,其电气控制系统也随着逐步改进和不断完善,从单纯的继电器控制,经过STD总线控制计算机控制、单片机控制,发展到目前上位计算机与可编程控制器联合控制,自动化程度与可靠性大大地提高,成本也在不断地下降,达到了很高的性能成本比。

本文介绍的控制系统已在贵阳特钢8MN快速锻造油压机、鞍山汽车配件厂8MN快速锻造油压机、广州冶金研究所6.3MN快速锻造油压机等多台设备上得到了很好的实际应用,取得了理想的效果。

参 考 文 献[1]蔡尚峰.动控制理论[M].北京:机械工业出版社,1980.[2]李德,钱颂迪.运筹学[M].北京:清华大学出版社,1982.[3]谢剑英.微型计算机控制技术[M].北京:国防工业出版社,1985.作者简介 闫 军 男,1971年出生,西安重型机械研究所电气工程师。

主要从事冶金自动化方面的研究。

811制造技术闫 军:快速锻造油压机的自动控制系统。