世界最先进的185MN自由锻造油压机将在中国建

- 格式:pdf

- 大小:104.64 KB

- 文档页数:2

大型锻件制造技术的新进展1.前言大锻件是电力、冶金、石化、船舶等重大技术装备和重型机器中的关键件和基础构件。

其生产数量与质量对国民经济的发展有重要的影响,因而大锻件制造的科学技术水平、生产能力、技术经济指标,往往成为衡量一个国家工业发展水平和综合国力的重要标志,早在1962到1968年,中国有3台120MN级锻造水压机投产运行,生产制造了一批重型机器的大锻件,后来由于种种原因,经历了长时间的低谷徘徊、结构调整,直到“十五”末呈现出强劲的发展态势。

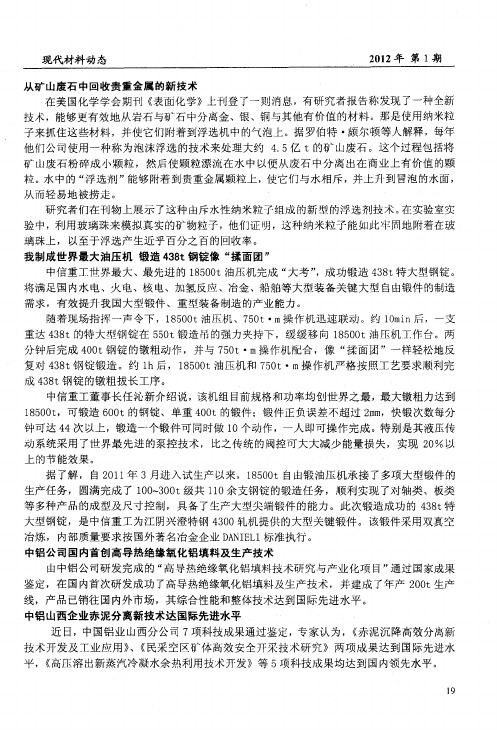

从2007到2009年一重的150MN、二重的160MN和上重的165MN锻造液压机相继投入应用,中信重机的185MN 锻造液压机将在2010年建造完成,还有一些企业在建的万吨级锻造压机陆续建成,标志着中国自由锻造液压机的等级和数量,已经跃居世界前茅(如表1)。

此外,国内大锻件市场需求急剧增加,比如1000MW核电,1000MW超超临界火电,700MW水电,大型高铬钢轧辊,远洋巨轮的大型组合曲轴,重型压力容器等高端大锻件出现供不应求的局面。

这些大锻件具有尺寸超大型化、结构一体化、形状复杂化的新特点,并且新材料新钢种大量使用、质量和性能要求更严更高,制造难度大大增加,然而,我们现有的大锻件制造技术水平与国外先进企业差距明显,远不能适应市场需求,于是这些高端大锻件产品还主要依赖从国外进口。

“受制于人”成为制约我国重大工程建设和重大装备制造发展的瓶颈。

鉴于上述情况,我国大锻件行业重点企业和高校、研究院所在国家产业政策及科技计划支持下,先后承担了“大型铸锻件制造关键技术与装备研制”十一五国家科技支撑重点项目、“核电关键设备超大型锻件研制”国家重大专项课题、“大型锻件制造工艺与组织性能控制技术”国家科技重大专项课题,并积极开展厂校合作,联合攻关,取得了显著进展。

到目前为止,“二代加”核岛主设备全部锻件实现顺利生产,“三代”核电AP1000核岛锻件全部研制成功,700MW级水电机组锻件实现批量生产,1000MW级火电超超临界机组重要锻件研制成功,还有一些关键大锻件试制完成,实现了核电等高端大锻件国产化。

我国大型自由锻造水压机东北的第一重机厂(12000吨1台、6000吨1台),15000t已投产西南的第二重机厂(12000吨1台)(16000T已经调试好)华东的上海重机厂(12500吨水压机1台) ,16500吨油压机1台已投产上述表中我国140MN(14000吨)级的水压机自由锻可能是指中国二重集团计划中的的新建水压机,但是现在二重集团已改变原来计划,要建造16000吨级的水压机了,以便超过一重集团的15000吨的水压机(2006年已建成并投入使用),保持“中国最大的重型机器制造企业”的地位。

上海电气集团公司重工集团下属的上海重型机器厂有限公司已建成16500吨油压机。

我国洛阳的中信重工(即过去的洛阳矿山机器厂)18500吨自由锻造油压机和750吨•米锻造操作机即将在2009年上半年建成投产。

上海重型机器工1961年建成的12500吨自由锻水压机,开档尺寸为5.3米、高6米。

同上,上海重型机器厂12500吨自由锻水压机侧向视图上海重型机器厂12500吨水压机工作图同上上海重型机器工1962年建成的12500吨自由锻水压机第一重型机器厂1964年投产的12000吨水压机,开档尺寸为5.4米、高6米。

中国第二重型机器厂1968年从捷克斯洛伐克引进一台12000吨水压机,开档尺寸4.7米、高5.5米。

(显然在我国原来的三台万吨水压机中,二重的开档尺寸明显偏小)2009年6月30日,中国二重锻造厂水压机车间新安装的400吨米锻造操作机热负荷试车成功,与120MN水压机配合,锻制出2支钢锭重77吨的支承辊锻件毛坯和1支钢锭重153吨的支承辊锻件毛坯。

二重12000吨水压机在锻造轧辊锻件, 与其匹配的是400吨·米锻造操作机。

二重紧紧抓住锻造操作机的配备工作,从与××吨水压机配套的100/250吨·米锻造操作机和与12000吨水压机配套的400吨·米锻造操作机,一直到与16000吨水压机配套的250/750吨·米锻造操作机。

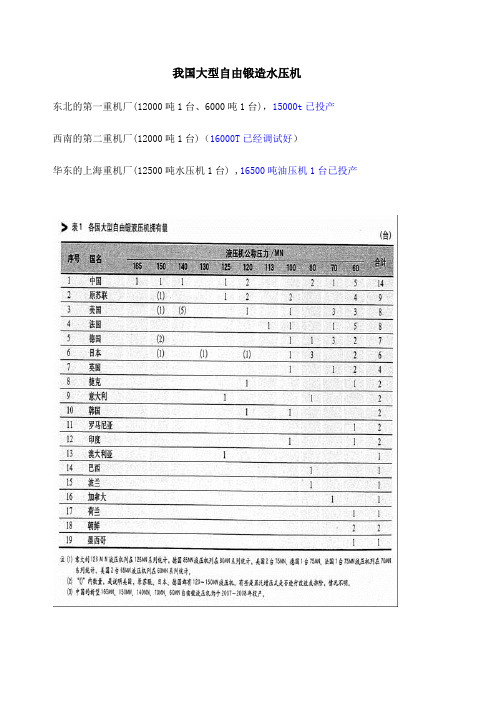

世界最大油压机——中信重工18500吨自由锻油压机工程总投资:20亿元以上工程期限:2006年——2011年2011年7月4日,目前世界最大的18500吨自由锻造油压机,在河南洛阳中信重工投产。

该机组规格居世界之最,最大镦粗力达到18500吨,可锻造世界最大的600吨级钢锭、单重400吨级锻件;锻件正负误差不超过2毫米,快锻次数每分钟可达44次以上,锻造一个锻件可同时做10个动作,一人即可操作完成。

照片左侧即为巨型压机,右侧为联动作业的750吨•米锻造操作机。

当前,装备制造业的发展趋势是,在极端制造领域一方面向超微超精发展,另一方面向超大超重发展。

以发电设备为例,火电机组今后发展将以60万千瓦和100万千瓦级的超临界、超超临界机组为主,需要200吨级真空精炼钢锭制造汽轮机主轴;核电将以百万千瓦级机组为主,其低压转子需要600吨级真空精炼钢锭;水电将以70万千瓦以上混流式机组和用于抽水蓄能的轴流式机组为主,以三峡电站70万千瓦水轮机为例,其不锈钢转轮直径9.8米,重达500吨。

石化领域需要2000吨级以上的特大型加氢反应器厚壁筒体,冶金领域5.5米中厚板轧机的支撑辊净重230吨,也需要600吨级钢锭,造船领域组合式船用曲轴长度可达18米,重量达到300吨。

这些超重型装备对大型铸锻件制造提出了更高要求。

而这些超大型铸锻件制造能力垄断在日本制钢所、法国克鲁索、韩国斗山、中国一重、中国二重等少数几家企业手里。

造大锻件必须有大型压机。

世界范围内,锻铸特大型钢锭的万吨级液压机数量屈指可数。

中国于上世纪60年代在一重、二重、上重投产的三台12000吨级水压机日渐老化,近几年上述三家企业分别新建了15000吨、16000吨自由锻造水压机,和16500吨自由锻造油压机。

在敏锐意识到大型铸锻件的生产供应将是全球性极为稀缺的战略资源后,2006年12月1日,中信重工(原洛阳矿山机械厂)领导层果断决策,启动以世界最大的1.85万吨自由锻造油压机为核心的“新重机”工程。

世界最⼤10万吨模锻液压机落户苏州昆⼭解读世界最⼤10万吨模锻液压机落户苏州昆⼭中国⽬前最⼤的30000吨级模锻液压机,位于重庆市西南铝业集团有限公司,于1971年制造。

中国现有的⼤型锻压设备就锻压能⼒⽽⾔,仅相当于上世纪40年代德国和50年代初期美国、俄罗斯、法国所拥有的锻压设备能⼒,⽆法满⾜对⼤型航空模锻件产品⽣产的需要。

中国研制出全球最⼤的16500吨⾃由锻造油压机上海的世界最⼤⾃由锻造油压机进⼊调试阶段中国将建世界最⼤模锻压机可⽤于四代战机⽣产10⽉16⽇下午,记者从周市镇⾦秋经贸招商专场上获悉,与⼤飞机⼯程配套的⼤型模锻液压机项⽬——苏州昆仑先进制造技术装备有限公司正式落户周市镇。

该公司将联合清华⼤学等机构,整合各⽅资源,设计制造世界最⼤的10万吨⼤型模锻液压机。

这⼀项⽬标志着昆⼭市装备制造业发展掀开新的篇章,将改变世界航天航空业⼤型锻件⽣产格局。

据了解,苏州昆仑先进制造技术装备有限公司由市国科创投、爱博创投、启迪科技和清华⼤学颜永年教授等发起设⽴。

清华⼤学机械⼯程系长期从事装备制造技术研发,经过30多年的努⼒,以颜永年教授为带头⼈的研发团队,在⼤型模锻液压机的整体结构和技术⽅⾯取得了重⼤突破,研究成功了具有⾃主知识产权的预应⼒钢丝缠绕剖分/坎合技术等核⼼技术,已达到国际先进⽔平。

苏州昆仑先进制造技术装备有限公司将采⽤颜永年教授上述核⼼技术,从事重型机械装备的设计与制造。

到⽬前为⽌,世界范围内拥有4万吨级以上模锻液压机⽣产能⼒的国家只有美、俄、法3国。

颜永年教授研发的预应⼒钢丝缠绕剖分/坎合技术等核⼼技术,不仅是重型机械装备包括⼤型模锻液压机的核⼼技术,应⽤该项技术还成功设计了国家⼤型飞机⾃主研制所急需的8万吨模锻液压机等重⼤装备,使我国成为第四个具备4万吨级以上模锻压机⽣产能⼒的国家。

在昆建设实施的10万吨⼤型模锻液压机项⽬,将是国内最⼤的模锻液压机,将极⼤提升我国航空关键零部件的制造能⼒,使我国⼤型航空锻件的⽣产⽔平得到质的提升,并将改变世界航空⼤型锻件⽣产格局。

世界最大模锻液压机——中国二重集团8万吨级模锻油压机2012年12月11日,由我国自主设计研制的世界最大模锻液压机,在四川德阳中国第二重型机械集团进入调试阶段,于2013年4月10日投入试生产。

这台8万吨级模锻液压机,地上高27米、地下15米,总高42米,设备总重2.2万吨。

巨型模锻液压机,是象征重工业实力的国宝级战略装备,世界上能研制的国家屈指可数。

目前世界上拥有4万吨级以上模锻压机的国家,只有中国、美国、俄国和法国。

其中美国在1955年前后建造了两台当时世界最大的4.5万吨模锻水压机,一直用到现在。

2001年,美国加州舒尔茨(Shultz)钢厂,又建造了一台4万吨级模锻压机。

苏联在1961年前后建造了两台7.5万吨级的巨型模锻水压机。

法国在1976年向苏联购买了一台6.5万吨级模锻水压机,又在2005年与德国合作研制了一台4万吨级模锻压机。

中国在1973年建成第一台3万吨级模锻压机后,停滞了将近40年。

直至近两年爆发式地研制了多台巨型压机。

仅在2012年建成的就有3万吨(昆仑重工)、4万吨(三角航空)、8万吨(德阳二重)模锻压机各一台。

其中8万吨级压机,一举打破了前苏联保持了51年的世界纪录。

模锻压机主要用于制造航空、航天、核电、石化等领域的高强度钛/铝合金锻件。

如美国F15、F16、F22、F35战斗机的钛/铝合金机身框架、起落架、发动机涡轮盘;美国波音747-787客机的钛合金起落架构件;俄国苏27、苏33、T50战斗机的钛合金结构件;欧洲空客A320-380客机的钛合金结构件;乌克兰GT25000舰用燃气轮机直径1.2米涡轮盘等,都需要用上述巨型压机模锻成型。

其中美国波音747客机的主起落架传动横梁,采用TI-6Al-4V钛合金,锻件长6.20米,宽0.95米,投影面积4.06平方米,重达1545公斤。

美国F-22战斗机的后机身发动机舱,采用Ti-6Al-4V整体隔框闭式模锻件,长3.8米,宽1.7米,投影面积5.16平方米,重达1590公斤,由威曼高登公司采用4.5万吨级模锻压机制造。

来源:[]中国机电网·机电门户类电子商务平台!中信重机公司与德国威普克-潘克公司(Wepuko Hydraulik-Pahnke Engineering)于2007年2月8日在洛阳市签订了联合制造目前世界上锻造力最大的185MN(一万八千五百吨力)的自由锻造油压机机组的合同,现在全面设计已在具有75年发展历史并研发创造了世界上先进的锻造压机的德国威普克-潘克公司全面开展。

预计双方合作努力,在2008年底完成这台世界顶级重型锻压设备的制造、安装、调试和投产。

185 MN自由锻造油压机机组的建造在中国乃至世界自由锻造史上都具有划时代意义。

它不仅为重机、石化、核能、国防科技、航空航宇的现代发展夯实了更加强大的根基,而且为新的二十一世纪中国重工业的快速发展创造了更充分的条件。

这台被世界锻造行业誉为“世界自由锻造王国的一顶皇冠”的现代化锻造设备具有什么样的规模和特色?能够锻造多大的钢锭?年产量又是多少?根据目前收集到的数据,简介如下:自由锻造力世界最大:这台设备地上高度有20米;地下深度7.5米;移动工作台长宽为13x5.4米;净空距8.5米;动梁行程达4.2米;整机重量达4000多吨的钢铁巨人,它的镦粗力达185MN(18,500 tf)。

这是世界上有史以来已建造过的20多台万吨力级中最大者。

初步估算,可以锻造600吨钢锭(或更大)。

在市场条件具备、配套设施齐全、正常三班工作时年生产能力预计可达15~20万吨锻件。

它将让中国在短短的几年内登上世界自由锻造业的顶峰。

这台现代化巨型自由锻造压机采用世界上最先进的本体结构:受力最好的三大梁、双矩形立柱、上传动、多拉杆预应力框架及可调式精确平面导向系统,使主机抗弯、抗疲劳和稳定性大大提高。

在频繁锻造过程中始终保证砧具间的平行性,实现大型锻件尺寸精度控制(在1米直径锻件精度达到±2mm)的精确锻造。

采用了世界上最新的高压大流量变压变向“威普克正弦泵”,实现了液压直传泵控技术,使整机节能省耗,工作效率和自动化程度达到新的高度。

世界最先进的185MN自由锻造油压机将在中国建

来源:数控机床网 作者:数控车床 栏目:行业动态

中信重机公司与德国威普克-潘克公司(Wepuko Hydraulik-Pahnke Engineering)于2007年2月8日在洛阳市签订了联合制造目前世界上锻造力最大的185MN(一万八千五百吨力)的自由锻造油压机机组的合同,现在全面设计已在具有75年发展历史并研发创造了世界上先进的锻造压机的德国威普克-潘克公司全面开展。

预计双方合作努力,在2008年底完成这台世界顶级重型锻压设备的制造、安装、调试和投产。

185 MN自由锻造油压机机组的建造在中国乃至世界自由锻造史上都具有划时代意义。

它不仅为重机、石化、核能、国防科技、航空航宇的现代发展夯实了更加强大的根基,而且为新的二十一世纪中国重工业的快速发展创造了更充分的条件。

这台被世界锻造行业誉为“世界自由锻造王国的一顶皇冠”的现代化锻造设备具有什么样的规模和特色?能够锻造多大的钢锭年产量又是多少?根据目前收集到的数据,简介如下: 自由锻造力世界最大:这台设备地上高度有20米;地下深度7.5米;移动工作台长宽为13x5.4米;净空距8.5米;动梁行程达4.2米;整机重量达4000多吨的钢铁巨人,它的镦粗力达185MN (18,500 tf)。

这是世界上有史以来已建造过的20多台万吨力级中最大者。

初步估算,可以锻造600吨钢锭(或更大)。

在市场条件具备、配套设施齐全、正常三班工作时年生产能力预计可达15~20万吨锻件。

它将让中国在短短的几年内登上世界自由锻造业的顶峰。

这台现代化巨型自由锻造压机采用世界上最先进的本体结构:受力最好的三大梁、双矩形立柱、上传动、多拉杆预应力框架及可调式精确平面导向系统,使主机抗弯、抗疲劳和稳定性大大提高。

在频繁锻造过程中始终保证砧具间的平行性,实现大型锻件尺寸精度控制(在1米直径锻件精度达到±2mm)的精确锻造。

采用了世界上最新的高压大流量变压变向“威普克正弦泵”,实现了液压直传泵控技术,使整机节能省耗,工作效率和自动化程度达到新的高度。

这台巨型锻造油压机锻造速度和锻造频率都很高,在锻造力为110MN时,锻造次数大于44次/分钟。

由于整机机组采用了改进型正弦传动系统(PMSD),比传统锻造压机所用的泵-蓄势器传动型式节能高达30%以上。

这台压机还在油直传控制系统基础上又采用了传统压机3缸压力分级形式,使工作效率达到普通万吨力级的3倍。

PMSD系统实现了整个锻造过程无冲击的平滑过渡,柔和锻造并在锻造不同钢种、不同形式锻件所需各种工序时可遥控快速换砧,因而达到最佳效果。

这台巨型锻造压机还配置了世界上夹持力矩最大的、先进的750吨·米的锻造操作机,其产量比普通万吨力级压机产量至少提高1.5~2倍,由于德方提供经多年锻造事前经验和现代高科技合成的99个锻造程序,实现压机与操作机联动控制和最先进的程序控制,完全改变过去需要锻造工人付出繁重的体力和技术经验才能操纵压机及锻造工序转换中不可缺少的笨重劳动(如举剁刀、检测…)实现几代锻造人梦寐以求锻造全部自动化的梦想。

由于新设计结构和液压控制系统先进,压机使用率达到95%以上,无泄漏,不须频繁维修,锻工和维修人员大大减少,成本降低,对实现生态环保、文明生产方面跨上了一个新的台阶。

并形成了高度自动化的特大自由锻造装备平台,也铸就了世界自由锻造行业的一道壮观风景。

这台巨型压机从设计、制造、安装、投产整个过程和每个环节都以中、德合作方式进行的。

将国外最先进设计概念结合中国实情达到双方充分发挥各自优势,打造出世界巨型自由锻造压机精品。

这种合作方式经过多次时间已证明它将成为东、西方装备制造业中良好的示范。

相信这台世界顶级的自由锻造压机将成为德国威普克-潘克公司(Wepuko Hydraulik-Pahnke Engineering)和中信重机公司共同的骄傲而载入史册!

网页查看:世界最先进的185MN自由锻造油压机将在中国建 发表评论

相关资讯:

世界

1 中国将建造世界最大模锻压机:用于四代机生产

2 世界机床制造商2009年将聚首欧洲米兰

3 瑞士机床独步世界的秘密

4 沈阳机床依靠集成式创新跻身世界机床十强

5 世界机械制造工业7大发展特征

先进

1 铁姆肯获“多用途低成本先进涡轮引擎”项目订单

2 世界冷轧板带板形控制先进技术的进展

3 世界冷轧板带板形控制先进技术的进展

4 英国雷尼绍先进机床精度检测技术

5 铝合金先进焊接工艺

自由

1 世界最大自由锻造油压机进入调试阶段

锻造

1 意大利弗马斯集团在大连投资兴建精密锻造公司

2 数值模拟在锻造成形中的应用

3 世界最大自由锻造油压机进入调试阶段

油压机

1 世界最大自由锻造油压机进入调试阶段

数控机床网提供机床产品列表:数控机床|苏州宝玛|数控车床|线切割机床|数控切割机|电火花数控快走丝线切割机床|电火花数控慢走丝线切割机床|电火花机|电火花成型机|电火花高速小孔加工机|数控铣床|加工中心,欢迎咨询订购!。