【PLC步进顺控编程“停止程序”设计】PLC步进驱动器程序

- 格式:docx

- 大小:15.19 KB

- 文档页数:3

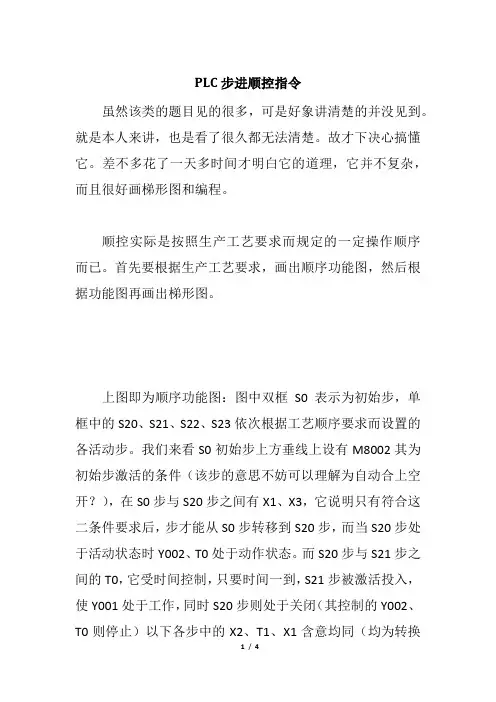

PLC步进顺控指令虽然该类的题目见的很多,可是好象讲清楚的并没见到。

就是本人来讲,也是看了很久都无法清楚。

故才下决心搞懂它。

差不多花了一天多时间才明白它的道理,它并不复杂,而且很好画梯形图和编程。

顺控实际是按照生产工艺要求而规定的一定操作顺序而已。

首先要根据生产工艺要求,画出顺序功能图,然后根据功能图再画出梯形图。

上图即为顺序功能图:图中双框S0表示为初始步,单框中的S20、S21、S22、S23依次根据工艺顺序要求而设置的各活动步。

我们来看S0初始步上方垂线上设有M8002其为初始步激活的条件(该步的意思不妨可以理解为自动合上空开?),在S0步与S20步之间有X1、X3,它说明只有符合这二条件要求后,步才能从S0步转移到S20步,而当S20步处于活动状态时Y002、T0处于动作状态。

而S20步与S21步之间的T0,它受时间控制,只要时间一到,S21步被激活投入,使Y001处于工作,同时S20步则处于关闭(其控制的Y002、T0则停止)以下各步中的X2、T1、X1含意均同(均为转换条件),但要注意下一步被激活,其相应控制元件则动作,意味着上一步被停止。

而各步之间均插入了X4其箭头均指向初始步S0,即恢复处于初始状态,X4在这地方的作用是急停。

而步S23下的X1条件一符合,可转入步S20,即处于循环状态。

根据顺序功能图就可很方便地将它转换成梯形图。

梯形图如上图所示,其工作过程如下:第一梯级中的0、LD M8002:M8002为特殊辅助继电器的常开触点,其作用仅在PLC通电瞬间接通。

1、SET S0:SET 为置位指令,功能是驱动线圈,并使其具有自保功能。

也就是说在PLC通电的瞬间M8002产生一脉冲,将状态元件S0激活(并自保持)。

第二梯级中最左侧的3、STL S0:STL为步进触点指令,功能为步进触点驱动,当上一步(1、SET S0)为置位时该接点闭合,4、LD X001为小车停止位置的必要条件,也就是说小车开始时必须停在X1位置(该接点才能闭合),此时按外部的按钮(SB1)从而驱动(5、AND X003)的闭合,程序才能执行,这就是所说的条件。

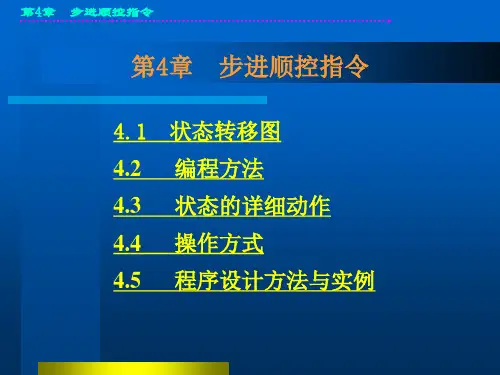

三、步进顺控指令及其编程PLC除基本指令外,还有两条功能很强的步进顺控指令,简称步进指令。

采用步进指令编程,方法简单,规律性较强,初学者较容易掌握,利用步进指令可以编写出较复杂的控制程序。

对有一定基础的操作人员来说,采用步进指令编程可大大提高工作效率,并给调试、修改程序带来很大的方便。

下面以FX系列为例,主要介绍步进指令的功能和编程方法。

(一)顺序控制及状态流程图根据状态流程图,采用步进指令可对较复杂的顺序控制进行编程。

为了能较好地掌握步进指令并能灵活应用,应对顺序控制和状态流程图的概念有所了解。

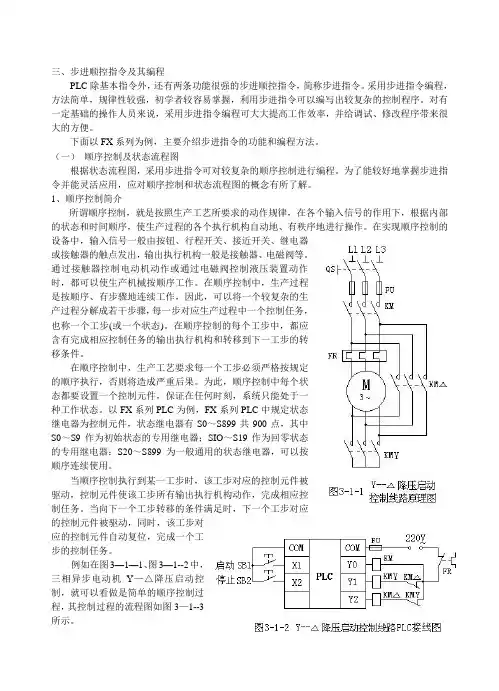

1、顺序控制简介所谓顺序控制,就是按照生产工艺所要求的动作规律,在各个输入信号的作用下,根据内部的状态和时间顺序,使生产过程的各个执行机构自动地、有秩序地进行操作。

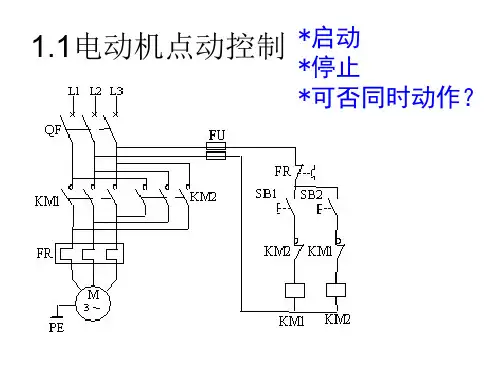

在实现顺序控制的设备中,输入信号一般由按钮、行程开关、接近开关、继电器或接触器的触点发出,输出执行机构一般是接触器、电磁阀等。

通过接触器控制电动机动作或通过电磁阀控制液压装置动作时,都可以使生产机械按顺序工作。

在顺序控制中,生产过程是按顺序、有步骤地连续工作,因此,可以将一个较复杂的生产过程分解成若干步骤,每一步对应生产过程中一个控制任务,也称一个工步(或一个状态)。

在顺序控制的每个工步中,都应含有完成相应控制任务的输出执行机构和转移到下一工步的转移条件。

在顺序控制中,生产工艺要求每一个工步必须严格按规定的顺序执行,否则将造成严重后果。

为此,顺序控制中每个状态都要设置一个控制元件,保证在任何时刻,系统只能处于一种工作状态。

以FX系列PLC为例,FX系列PLC中规定状态继电器为控制元件,状态继电器有S0~S899共900点,其中S0~S9作为初始状态的专用继电器;SIO~S19作为回零状态的专用继电器;S20~S899为一般通用的状态继电器,可以按顺序连续使用。

当顺序控制执行到某一工步时,该工步对应的控制元件被驱动,控制元件使该工步所有输出执行机构动作,完成相应控制任务。

图3PLC 状态转移图M8002S0X0X1X6X7S20Y0保险X2X1S21Y1灯Y2下行X3X1S22X4X1Y3喷漆S23Y4收枪X5X1(上接第189页)摘要:在一些小型设备和设计精度不高的设备中常常会用到步进电动机,如何让步进电动机启动和停止,是需要我们解决的问题,可以通过不同种方式完成对电机的控制。

关键词:步进电动机PLC 步进驱动器程序2013年山东省高级技师实训操作试题一:运料小车由步进电动机控制。

这说明步进电动机在一些控制精度不高的设备中已经得到广泛应用。

例如:线切割、简易自动生产线设备都使用步进电动机来完成设备的直线运动。

步进电动机是如何能够旋转的,步进电机是一种将电脉冲信号转化为角位移的执行机构,一般电动机都是连续旋转的,而步进电机的转动是一步一步进行的,每输入一个脉冲电信号,步进电机就转动一个角度,通过改变脉冲频率和数量,可实现步进电机的调速和控制转动的角位移大小,具有较高的定位精度,其最小步距角可达0.75,转动、停止、反转反应灵敏可靠。

而步距角是每输入一个电脉冲信号时转子转过的角度称为步距角,步距角的大小可直接影响电机的运行精度。

步进电机的运行要有一电子装置进行驱动,这种装置就是步进电机驱动器,它是把控制系统发出的脉冲信号,加以放大以驱动步进电机。

步进电机的转速与脉冲信号的频率成正比,控制步进电机脉冲信号的频率,可以对电机精确调速;控制步进脉冲的个数,可以对电机精确定位。

整步:最基本的驱动方式,这种驱动方式的每个脉冲使电机移动一个基本步矩角。

例如:标准两相电机的一圈共有200个步矩角,则整步驱动方式下,每个脉冲可以使电机移动1.8°,而半步是在单相激磁时,电机转轴停至整步位置上,驱动器收到下一个脉冲后,如给另一相激磁且保持原来相继续处在激磁状态,则电机转轴将移动半个基本步矩角,停在相邻两个整步位置的中间。

如此循环地对两相线圈进行单相然后两相激磁,步进电机将以每个脉冲半个基本步矩角的方式转动。

三菱PLC顺序启动、顺序停止控制程序编程

实例

下面介绍的是一个传送带挨次启动与停止的梯形图说明:该程序使用定时器(T)来做为延时启动与停止的掌握元件。

程序如下:元件介绍:X0为急停按钮X1、X2、X3为三个电机的热继电器X4为启动按钮X5为停止按钮Y1、Y2、Y3为电动机接触器程序说明:1、当急停及热继电器处于接通状态,M0帮助继电器得电。

2、按下启动按钮X4信号接通,Y1继电器得电。

同时T1、T2接通。

3、当T1的延时时间到后,Y2继电器得电。

4、当T2的延时时间到后,Y3继电器得电。

至此三台电动机挨次启动完成。

5、当按下停止按钮X5信号接通,M1帮助继电器得电掌握Y3继电器断开,同时接通T3、T4定时器。

6、当T3的延时时间到后,Y2继电器断开。

7、当T4的延时时间到后,Y1继电器断开。

至此三台电动机挨次停止完成。

8、当按下急停按钮或热继电器断开,三台电机同时断电。

注:程序中有处不合理之处,请各位看官留意,并试找出不合理之处。

1。

PLC程序的步进顺控设计法发布日期:2013-10-05 来源:艾特贸易网作者:佚名浏览次数:108核心提示:许多PLC的指令系统中都配备了步进类指令,例如,欧姆龙PLC的步定义指令STEP和步启动指令SNXT;三菱PLC的步进梯形指令STL和步进复位指令RET;西门子PLC的顺控继电许多PLC的指令系统中都配备了步进类指令,例如,欧姆龙PLC的步定义指令STEP 和步启动指令SNXT;三菱PLC的步进梯形指令STL和步进复位指令RET;西门子PLC的顺控继电器指令SCR、顺控继电器转换指令SCRT和顺控继电器结束指令SCRE,等等。

所谓步进顺控设计法就是利用步进类指令借鉴类似于顺控图法设计程序,由于使用了专用指令,所以该设计法更加容易掌握,可以方便、快捷地设计出复杂控制程序。

下面以欧姆龙PLC为例简要介绍步进顺控设计法。

欧姆龙CJ1系列PLC的步进类指令主要有步定义指令STEP和步启动指令SNXT,它们用于在大型程序中设置程序段的连接点,特别适合于顺序控制,一般是将大型程序划分为一系列的程序段,每个程序段对应一个工艺过程。

用步指令可以按指定的顺序去执行各个步程序段。

1.步定义指令STEP与步启动指令SNXT使用方法①步启动指令SNXT置于STEP指令之前,它的功能是将控制某一步程序段运行的控制位置“1”,从而使该步程序段运行。

当在SNXT之前已存在某一步程序时,它会将当前步程序的控制位置“0”,终止该步程序执行,转而置下一步程序的控制位为“1”,执行下一步程序。

其梯形图符号如下:操作数区域:W0.00~W511.15注意:操作数不在W区或SNXT用于中断程序中时,错误标志位P_ER置位。

②步定义指令STEP置于SNXT指令之后而在步程序之前,它是定义某一步程序的起点并指定该步程序的控制位。

当它置于步程序结束的最后一个SNXT指令之后时,表示这一系列步程序块终止,此时STEP指令不带任何控制位。

【PLC步进顺控编程“停止程序”设计】PLC步进

驱动器程序

顺序控制又称步进控制控制设计法,就是按照生产工艺预先规定的顺序,在各个输入信号的作用下,根据内部状态和时间顺序,在生产过程中各个执行机构自动地有次序地进行操作。

顺序控制的动作流程图也称为状态流程图,三菱FX系列PLC进入初始状态一般用M8002常开点作为转移条件,中间有单流程、多流程顺序控制,规律较强,易于掌握。

程序的停止,要求不同,解决方法也不相同,设计不正确,将无法达到控制要求。

本文以实例验证步进编程中四种停止。

有两盏指示灯,按下启动按扭1SB(X1)第一盏指示灯亮,10S后第二盏只是灯亮,10S后全部熄灭,再过10S开始循环。

控制要求:1、再次按下1SB(X1),两盏灯全部熄灭。

2、循环5次指示灯全部熄灭。

3、按下停止按扭2SB(X2),当前工作周期结束后停止,指示灯全部熄灭。

4、按下停止2SB(X2)按扭指示灯全部熄灭,松开按扭继续循环。

一、解决控制要求1:状态流程图1和梯形图2

图1中M8002初始脉冲继电器,PLC运行时接通一个扫描周期,

M8002常开触点闭和,进入初始步,等待发出控制指令。

图2是状态流程图1所对应的梯形图。

图中0~9步,按下1SB,X1

(上升沿脉冲触点)接通一次,M0接通一个扫描周期,M0的常开点与M1的常闭点形成接通状态,所以M1得电。

程序运行在下个周期,M1的常开点与M0的常闭点形成接通状态,M1形成自保状态。

再次按下

1SB,M0接通一次,形成一个扫描周期的接通脉冲,M1失电并保持失电状态。

这是一个典型的单按扭起停应用电路。

9~16步,ZRST S20 S22是当M1闭合时,对程序S20~S22程序段进行组复位同时用SET S0进入处始步,等待下次发出运行指令。

二、解决控制要求2:状态流程图3、梯形图4

状态流程图3中省略部分为图1中S21步。

状态流程图3省落部分为图1中S21步;4为图3所对应的梯形图,图4中省略部分为图2中20~38步;44~48步为循环次数和计数器复位,必须放在步近接点以外,否则启动时第一次能循环5次,再次启动,程序循环一次将停止。

因为C0无法复位。

三、解决控制要求3:状态流程5、梯形图6

状态流程图5省落部分为图1中S21步,图6中省落部分为图2中20~38步。

程序开始用了个基础程序“起、保、停”。

按下启动按扭(X1)闭合,M0有电并自保,其常开点闭合,常闭点打开,保证程序连续循环,按下停止按扭(X2),M0失电并解除自保,其触点恢复常态,当程序运行到S22步,回到S0条件满足,当前循环结束,回到初始步。

达到控制要求。

四、解决控制要求3:梯形图7

状态流程图如图1,梯形图7中省落部分为图2中20~48步。

M8034为特殊继电器,当M8034得电,禁止全部输出。

X2可以用开关或按扭控制。

步进顺控编程的停止,实质上是对对步进编程方法的解析和经验编程法在步进编程中的应用。

熟练掌握步进编程的停止,有利于提高程序的设计效率,可以编写出较复杂的程序。