改善对策8D报告书

- 格式:pdf

- 大小:79.13 KB

- 文档页数:1

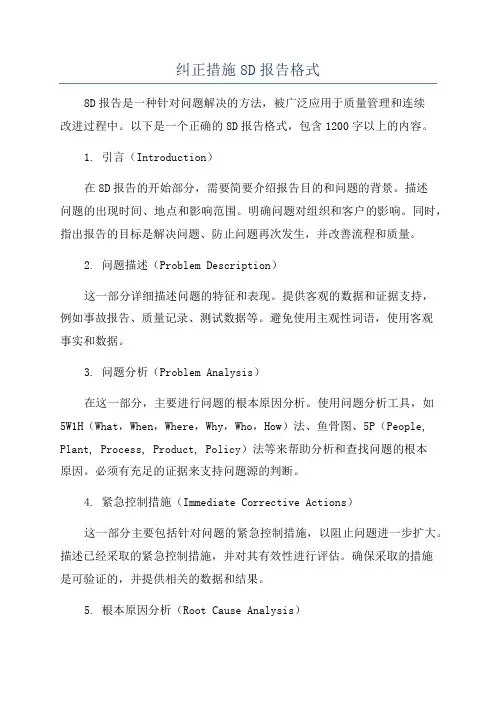

纠正措施8D报告格式8D报告是一种针对问题解决的方法,被广泛应用于质量管理和连续改进过程中。

以下是一个正确的8D报告格式,包含1200字以上的内容。

1. 引言(Introduction)在8D报告的开始部分,需要简要介绍报告目的和问题的背景。

描述问题的出现时间、地点和影响范围。

明确问题对组织和客户的影响。

同时,指出报告的目标是解决问题、防止问题再次发生,并改善流程和质量。

2. 问题描述(Problem Description)这一部分详细描述问题的特征和表现。

提供客观的数据和证据支持,例如事故报告、质量记录、测试数据等。

避免使用主观性词语,使用客观事实和数据。

3. 问题分析(Problem Analysis)在这一部分,主要进行问题的根本原因分析。

使用问题分析工具,如5W1H(What,When,Where,Why,Who,How)法、鱼骨图、5P(People, Plant, Process, Product, Policy)法等来帮助分析和查找问题的根本原因。

必须有充足的证据来支持问题源的判断。

4. 紧急控制措施(Immediate Corrective Actions)这一部分主要包括针对问题的紧急控制措施,以阻止问题进一步扩大。

描述已经采取的紧急控制措施,并对其有效性进行评估。

确保采取的措施是可验证的,并提供相关的数据和结果。

5. 根本原因分析(Root Cause Analysis)在这一部分,详细描述和分析问题的根本原因。

使用适当的工具和方法来找到问题根本原因,如流程图、因果关系图、5 Whys等。

分析结果应该是有逻辑性的、合理的,并且经过数据和证据的支持。

6. 校对措施(Corrective Actions)这一部分涉及到解决问题的校对措施。

列出已经制定的和计划中的校对措施。

对每个措施进行详细描述,并给出实施时间表和负责人。

确保每个措施都是可验证的,并提供评估措施有效性的方法。

7. 预防措施(Preventive Actions)在这一部分,列出预防措施,以防止问题再次发生。

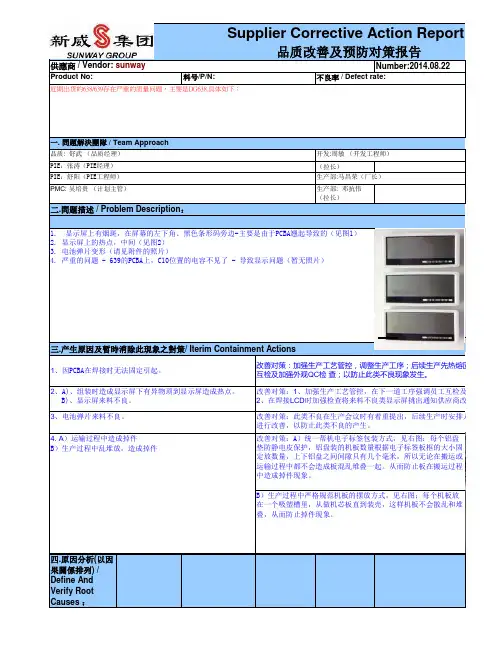

QC 拉长:朱贤芳(拉长)生产部: 邓抗伟(拉长)四.原因分析(以因果關係排列) / Define And Verify Root Causes :产生原因对策:见上第三项回复结果五.問題對策及執行日期 / Corrective Actions & Implementation Date:1、显示屏上有烟斑,是因为显示屏背面顶到下面凸出的硬物引起:后续生产将按上面第三项的第1条2、显示屏上的热点,也是因为显示屏背面顶到下的尖物引起:解决方案同上。

3、电池弹片变形,是因为来料包装不规范,电池片挤压变形,已向客户及供应商反馈此问题,同时,挑出退厂家。

4、严重的问题 - 639的PCBA上,C10位置的电容不见了 - 导致显示问题,此问题原因及改善对策见上2、A)、组装时造成显示屏下有异物顶到显示屏造成热点。

B)、显示屏来料不良。

改善对策:1、加强生产工艺管控,在下一道工序强调员工互检及加强外2、在焊接LCD 时加强检查将来料不良类显示屏挑出通知供应商改善,并3、电池弹片来料不良。

改善对策:此类不良在生产会议时有着料进行改善,以防止此类不良的产生。

改善对策:A)统一帮机电子标签包装方垫防静电皮保护,铝盘装的机板数量根据电子标签板框的大小固定放数量,上下铝盘之间间隙只有几个毫米,所以无论在搬运或运输过程中都不会造成板混乱堆叠一起。

从而防止板在搬运过程中造成掉件现象。

B)生产过程中严格规范机板的摆放方式在一个吸塑槽里,从做机芯板直到装壳,这样机板不会散乱和堆叠,从而防止掉件现象。

4. A )运输过程中造成掉件B)生产过程中乱堆放,造成掉件二.問題描述 / Problem Description :1. 显示屏上有烟斑,在屏幕的左下角、黑色条形码旁边-主要是由于PCBA翘起导致的(见图1)2. 显示屏上的热点,中间(见图2)3. 电池弹片变形(请见附件的照片)4. 严重的问题 - 639的PCBA上,C10位置的电容不见了 - 导致显示问题(暂无照片)三.产生原因及暫時消除此現象之對策/ Iterim Containment Actions1、因PCBA在焊接时无法固定引起。

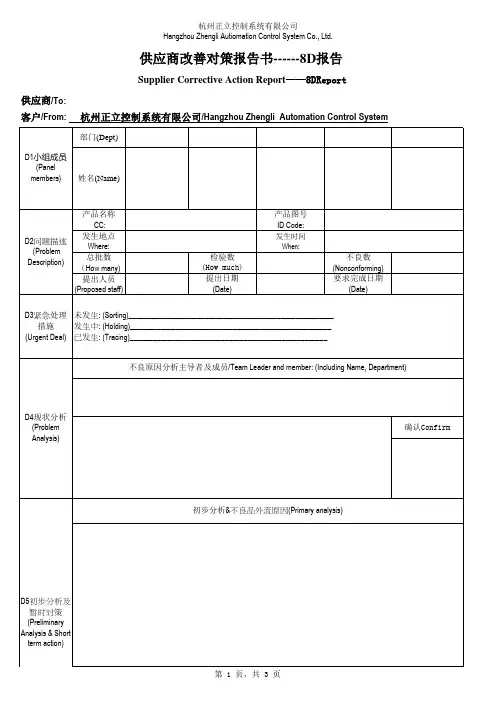

8D和5C品质改善报告简介8D和5C品质改善报告简介一、8D报告:D0:准备D1:成立改善小组D2:问题描述D3:暂时围堵行动D4:根本原因D5:制订永久对策D6:实施/确认PCAD7:防止再发生D8:结案并祝贺二、5C报告:5C报告是DELL为质量问题解决而提出来的,即五个C打头的英文字母的缩写:描述;围堵措施;原因;纠正措施;验证检查。

相比于8D报告简单了些,但是基本思想相同,为了书写更优良的5C报告,需要遵守“5C”准则:C1:Correct(准确):每个组成部分的描述准确,不会引起误解; C2:Clear(清晰):每个组成部分的描述清晰,易于理解; C3:Concise(简洁):只包含必不可少的信息,不包括任何多余的内容; C4:Complete(完整):包含复现该缺陷的完整步骤和其他本质信息; C5:Consistent(一致):按照一致的格式书写全部缺陷报告。

5C报告含义及忌讳1、Characterize------特性描述2、Containment------材料、半成品、成品处理(隔离、挑选、返工、返修、报废)3、Root Cause------ 根本原因分析4、Corrective Action----- 改善(改进)办法的行动(改善计划)5、preventive Action------预防措施行动(计划实施)6、Closure------ 项目结束(验收确认)完成5C报告书最忌讳的事情:1、团队组织中领导多,群众少;指挥者多,做事的少;说的多,动的少;2、跨部门组织最忌协作部门领导按个人意愿瞎指挥,不服从组织者管理和安排;3、材料、半成品、成品处理意见给出不及时,造成更多待处理品;4、改善部门对经协商制定的改善计划执行人和完成时间随意变动和更改或拖延;5、预防措施未彻底体现在文件中,并严格执行,做表面文章,执行落不到实处;6、切忌“5C”报告泛滥化,芝麻小问题也随意要求用“5C”报告形式,“5C”只用在比较重大的质量问题或后果比较严重的场合;7、验收确认后不能体现“奖与罚” 有无效果一个样的走过场。

说明:D1-第一步骤: 建立解决问题小组----由品质部召集相关人员若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤: 描述问题----由品质部收集,并向小组人员传达向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策---由小组人员负责执行若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

备注:为了防止遗漏,纠正措施五要→客户仓库、在途、客户生产线、工厂生产线& 工厂仓库。

D4-第四步骤: 找出问题真正原因----由小组人员讨论后确定找问题真正原因时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过?或比较良品与不良品的检查结果,看看哪个数据有很大的差异?尺寸?重量?电压值?CPK?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

这样的分析,可以帮助您缩小范围,越来越接近问题核心。

当分析完成,列出您认为最有可能的几项,再逐一动手作些调整改变,并且观察哪些改变可使品质回复正常及影响变异的程度,进而找到问题真正的原因。

这就是著名田口式方法最简单而实际的运用。

D5-第五步骤: 选择永久对策----由小组人员讨论后确定找到造成问题的主要原因后,即可开始拟出对策的方法。

对策的方法也许有好几种,例如修理或更新模具。

试试对可能的选择列出其优缺点,要花多少钱?多少人力?能持续多久? 再对可能的方法作一最佳的选择,并且确认这样的对策方法不会产生其它副作用。

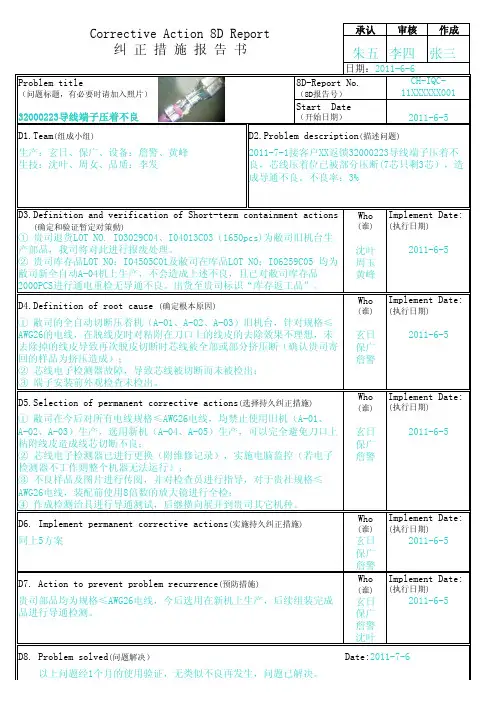

承认审核作成朱五李四张三Who(谁)沈叶周玉黄峰Who(谁)玄日保广詹警Who(谁)玄日保广詹警Who(谁)玄日保广詹警Who(谁)玄日保广詹警沈叶① 敝司在今后对所有电线规格≤AWG26电线,均禁止使用旧机(A-01、A-02、A-03)生产,选用新机(A-04、A-05)生产,可以完全避免刀口上粘附线皮造成线芯切断不良;2011-6-5日期:2011-6-6Corrective Action 8D Report纠 正 措 施 报 告 书Problem title(问题标题,有必要时请加入照片)32000223导线端子压着不良8D-Report No.(8D报告号)Start Date(开始日期)CH-IQC-11XXXXXX0012011-6-5Implement Date:(执行日期)2011-6-5敝司新全自动A-04机上生产,不会造成上述不良,且已对敝司库存品Implement Date:(执行日期)2011-6-5 2000PCS进行通电重检无导通不良。

出货至贵司标识“库存返工品”。

① 敝司的全自动切断压着机(A-01、A-02、A-03)旧机台,针对规格≤回的样品为挤压造成);Implement Date:(执行日期)② 芯线电子检测器已进行更换(附维修记录),实施电脑监控(若电子检测器不工作则整个机器无法运行);③ 不良样品及图片进行传阅,并对检查员进行指导,对于贵社规格≤④ 作成检测治具进行导通测试,后继横向展开到贵司其它机种。

AWG26电线,装配前使用8倍数的放大镜进行全检;2011-6-5Implement Date:(执行日期)2011-6-5Implement Date:(执行日期)D7. Action to prevent problem recurrence(预防措施)贵司部品均为规格≤AWG26电线,今后选用在新机上生产,后续组装完成品进行导通检测。

生技:沈叶、周女、品质:李发良,芯线压着位已被部分压断(7芯只剩3芯),造D6. Implement permanent corrective actions(实施持久纠正措施)同上5方案成导通不良。

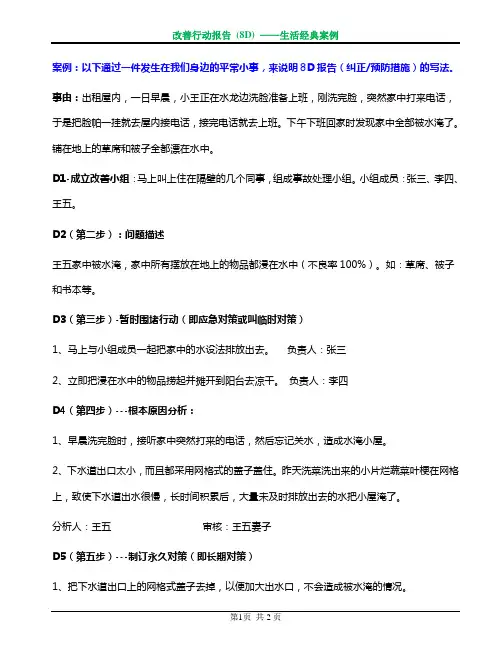

案例:以下通过一件发生在我们身边的平常小事,来说明8D报告(纠正/预防措施)的写法。

事由:出租屋内,一日早晨,小王正在水龙边洗脸准备上班,刚洗完脸,突然家中打来电话,于是把脸帕一挂就去屋内接电话,接完电话就去上班。

下午下班回家时发现家中全部被水淹了。

铺在地上的草席和被子全都漂在水中。

D1-成立改善小组:马上叫上住在隔壁的几个同事,组成事故处理小组。

小组成员:张三、李四、王五。

D2(第二步):问题描述王五家中被水淹,家中所有摆放在地上的物品都浸在水中(不良率100%)。

如:草席、被子和书本等。

D3(第三步)-暂时围堵行动(即应急对策或叫临时对策)1、马上与小组成员一起把家中的水设法排放出去。

负责人:张三2、立即把浸在水中的物品捞起并摊开到阳台去凉干。

负责人:李四D4(第四步)---根本原因分析:1、早晨洗完脸时,接听家中突然打来的电话,然后忘记关水,造成水淹小屋。

2、下水道出口太小,而且都采用网格式的盖子盖住。

昨天洗菜洗出来的小片烂蔬菜叶梗在网格上,致使下水道出水很慢,长时间积累后,大量未及时排放出去的水把小屋淹了。

分析人:王五审核:王五妻子D5(第五步)---制订永久对策(即长期对策)1、把下水道出口上的网格式盖子去掉,以便加大出水口,不会造成被水淹的情况。

责任人:王五预计完成时间:2007-10-12D6(第六步)---实施/确认PCA1、经过王五实际操作,把下水道出口加大后,小片蔬菜叶不会再梗在出水口处,堵住废水往外流。

并且即使把水龙头打开到最大,水仍能及时地从下水道出水口完全地流出去。

现确认此永久对策有效,并已经执行。

验证人:王五D7(第七步)---防止再发生(即采取预防措施)1、早晨上班出门前一定要检验水龙头是否关闭。

2、以后洗蔬菜时一定要把烂蔬菜叶丢到垃圾筐里,并且要把地面清理干净。

3、早晨洗脸时不能带电话在身上。

在洗脸过程中,就算电话铃响起也不能接。

直到洗漱完毕后才能接听手机。

责任人:王五预计完成时间:2007-**-**D8(第八步)---结案并祝贺:此问题已经完全处理清楚,可以结案(close)。

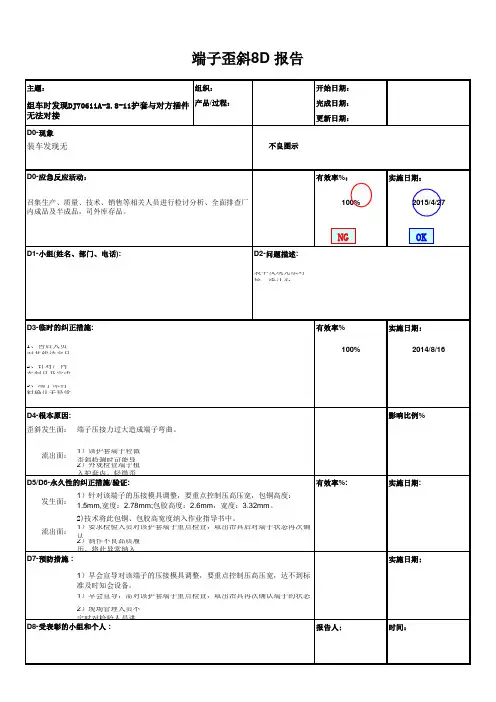

主题:组织:开始日期: 产品/过程:完成日期: 更新日期:D0-现象装车发现无法对接,确认为DJ7611-2.8*0.5端子歪斜不良图示有效率%:实施日期:100%2015/4/27D2-问题描述:装车发现无法对接,确认为DJ7611-2.8*0.5端子歪斜有效率%实施日期:1、售后人员对其线边产品进行拔正处理100%2014/8/162、针对厂内在制品及完成品进行管制,要求检验人员测试取出治具后再次确认端子状态。

3、端子原材料确认无异常D4-根本原因:影响比例%歪斜发生面: 流出面:1)该护套端子轻微歪斜检测时可能导通。

2)外观检查端子植入护套内,轻微歪斜目视未检出,致不良流出。

有效率%:实施日期:发生面:流出面:2)制作不良品质履历,将此异常纳入重点管制。

D7-预防措施 :实施日期:2)现场管理人员不定时对检验人员进行抽查,并形成记录。

报告人:时间:1)早会宣导,需对该护套端子重点检查,取出治具再次确认端子的状态。

D8-受表彰的小组和个人 :组车时发现DJ70611A-2.8-11护套与对方插件无法对接召集生产、质量、技术、销售等相关人员进行检讨分析、全面排查厂内成品及半成品,司外库存品。

D5/D6-永久性的纠正措施/验证:1)针对该端子的压接模具调整,要重点控制压高压宽,包铜高度:1.5mm,宽度:2.78mm;包胶高度:2.6mm ,宽度:3.32mm 。

2)技术将此包铜、包胶高宽度纳入作业指导书中。

1)要求检验人员对该护套端子重点检查,取出治具后对端子状态再次确认1)早会宣导对该端子的压接模具调整,要重点控制压高压宽,达不到标准及时知会设备。

端子歪斜8D 报告D0-应急反应活动:D1-小组(姓名、部门、电话):D3-临时的纠正措施:端子压接力过大造成端子弯曲。

NGOK。

编辑本段8D 的原名叫做 8 Disciplines,意思是8 个人人皆知解决问题的固定步骤。

原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ ISO TS16949、福特公司的特殊要求。

凡是做 FORD 的零件,必需采用 8D 作为品质改善的工具,目前有些企业并非 FORD 的供应商或汽车业的合作伙伴,也很喜欢用这个方便而有效的方法解决品质问题,成为一个固定而有共识的标准化问题解决步骤。

Discipline 1. 成立改善小组(Form the Team):由议题之相关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式或担任的责任与角色。

Discipline 2. 描述问题(Describe the Problem):将问题尽可能量化而清楚地表达,并能解决中长期的问题而不是只有眼前的问题。

Discipline 3. 实施及确认暂时性的对策(Contain the Problem):对于解决 D2 之立即而短期行动,避免问题扩大或持续恶化,包含清库存、缩短PM时间、加派人力等。

Discipline 4. 原因分析及验证真因(Identify the Root Cause):发生 D2 问题的真正原因、说明分析方法、使用工具(品质工具)的应用。

Discipline 5. 选定及确认长期改善行动效果(Formulate and Verify Corrective Actions):拟订改善计画、列出可能解决方案、选定与执行长期对策、验证改善措施,清除 D4 发生的真正原因,通常以一个步骤一个步骤的方式说明长期改善对策,可以应用专案计划甘特图(Gantt Chart),并说明品质手法的应用。

Discipline 6. 改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行 D5 后的结果与成效验证。

8D案例-让您轻松学会8D的运用异常与问题来源:午餐时,儿子向妈妈狂叫(投诉)问题或异常描述:午餐中,全家人刚拿起碗筷准备用餐,儿子突然向妈妈狂叫(投诉)-我的米饭里有一个小小的蟑螂、、、、、这个饭,怎么吃啊?!D1-成立改善小组小组成员:爸爸、妈妈、爷爷、奶奶、儿子D2(第二步):问题描述米饭中有蟑螂(不良比率n%)。

D3(第三步):暂时围堵行动(即应急对策或叫临时对策)1、全家人暂停用餐,并将各自碗里还未吃完的米饭与锅里剩余的米饭全部倒掉。

2、爸爸立即到餐厅买回米饭(应急全家人的午餐)。

3、奶奶与妈妈,检查家里剩余的约10斤大米,查瞧大米里就是否还有蟑螂。

4、爷爷清理餐桌,重新准备吃饭用的碗筷。

负责人:爸爸、妈妈、爷爷、奶奶D4(第四步):根本原因分析1、妈妈早上陪儿子到新华书店里买书,由于途中有其它事,担心回家晚了耽误了做午餐的时间,于就是途中打电话回家,让奶奶先蒸好午餐吃的米饭。

2、由于奶奶年龄大,眼睛老花,清洗大米的时候未发现大米中藏着的小小蟑螂。

3、家里装米的袋子就是塑料袋,昨晚妈妈做饭时,取完米后,米袋未密封好,导致蟑螂从袋口进入到大米里。

分析人:爸爸审核:妈妈D5(第五步):制订永久对策(即长期对策)1、爸爸带奶奶去眼镜店,帮奶奶配一副老花镜,防止奶奶今后在家做饭洗米时,查瞧不到大米中的杂质异物。

2、爷爷去超市,购买“杀虫剂”回家消灭家里的蟑螂,并购买一个带密封盖的米桶回家装米。

3、妈妈在家里进行大扫除,清查家里的卫生死角,防止蟑螂衍生。

责任人:爸爸、妈妈、爷爷预计完成时间:2010-**-**D6(第六步):实施/确认PCA1、经过大扫除与杀虫处理,家里的蟑螂已消灭。

2、装米的桶已买回,并将家里剩余的约10斤大米经过检查后,转装到买回来的米桶内(并盖好密封盖,防止蟑螂进入)。

3、现确认此永久对策有效,并已经执行。

验证人:爸爸、妈妈验证日期:2010-**-**D7(第七步):防止再发生(即采取预防措施)1、今后奶奶做饭洗米时,需戴上老花镜(提高视力),确保大米清洗干净,并确保大米里没有杂质异物。