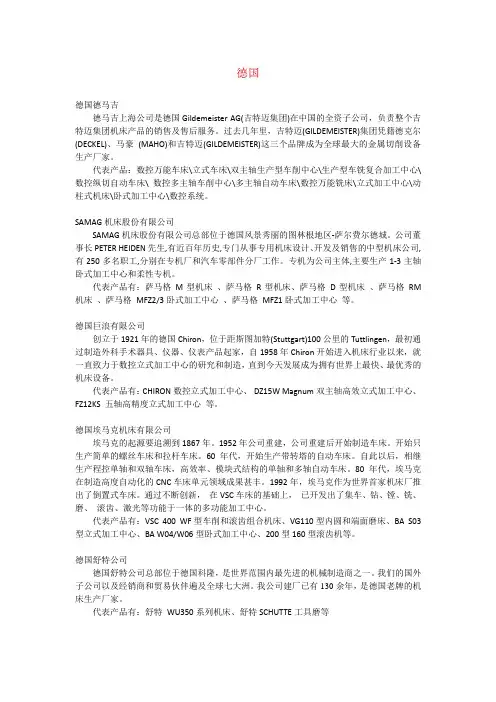

牧野卧式加工中心a51

- 格式:docx

- 大小:23.29 KB

- 文档页数:2

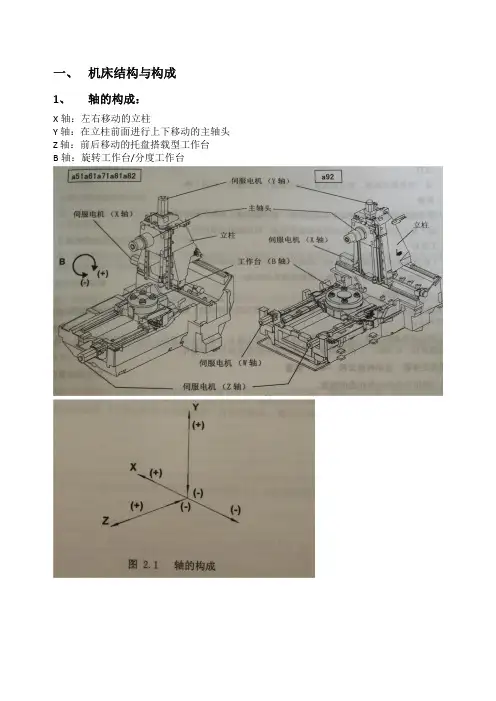

牧野加工中心说明书内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.牧野加工中心安全操作规程一、机床通电开启后,注意事项如下:1、机床通电后,检查各开关、按钮是否正常、灵活,机床有无异常现象;2、检查电压、油压、气压是否正常,有手动润滑的部位先要进行手动润滑;3、机床开启后,各坐标轴手动回参考点(机床原点)。

若某轴在回参考点位置前已处在零点位置,必须先将该轴移动到距离原点100mm以外的位置,再进行手动回参考点或在此位置控制机床往行程负向移动,使其回参考点;4、在进行工作台回转交换时,台面上、护罩上、导轨上不得有异物;5、NC程序输入完毕后,应认真校对、确保无误。

其中包括代码、指令、地址、数值、正负号、小数点及语法的查对;6、按工艺规程安装找正好夹具;7、正确测量和计算工件坐标系,并对所得结果进行验证和验算;8、将工件坐标系输入到偏置页面,并对坐标、坐标值、正负号及小数点进行认真核对;9、刀具补偿值(长度、半径)输入偏置页面后,要对刀具补偿号、补偿值、正负号、小数点进行认真核对;二、工件加工过程中,注意事项如下:1、在进行高精密工件成型加工时,应用千分表对主轴上之刀具进行检测,使其静态跳动控制在3µm以内,必要时需重新装夹或更换刀夹系统;2、无论是首次加工的零件,还是周期性重复加工的零件,加工前都必须按照图样工艺、程序和刀具调整卡,进行逐把刀、逐段程序的检查核对.3、单段试切时,快速倍率开关必须置于较低档;4、每把刀首次使用时,必须先验证它的实际长度与所给补偿值是否相符;5、在程序运行中,要重点观察数控系统上的几种显示坐标显示:可了解目前刀具运动点在机床坐标系及工件坐标系中的位置了解这一程序段的运动量,还有多少剩余运动量等寄存器和缓冲寄存器显示:可看出正在执行程序段各状态指令和下一程序段的内容主程序和子程序显示:可了解正在执行程序段的具体内容;对话显示屏(Custom):可了解机床当前主轴转速、当前切削进给速度、主轴每转切削进给、主轴当前切削载荷及各行程轴载荷, 并可由主轴每转切削进给计算出相应刀具每刃切削量。

![卧式牧野加工中心培训技巧资料[1]](https://uimg.taocdn.com/908181b076eeaeaad1f330da.webp)

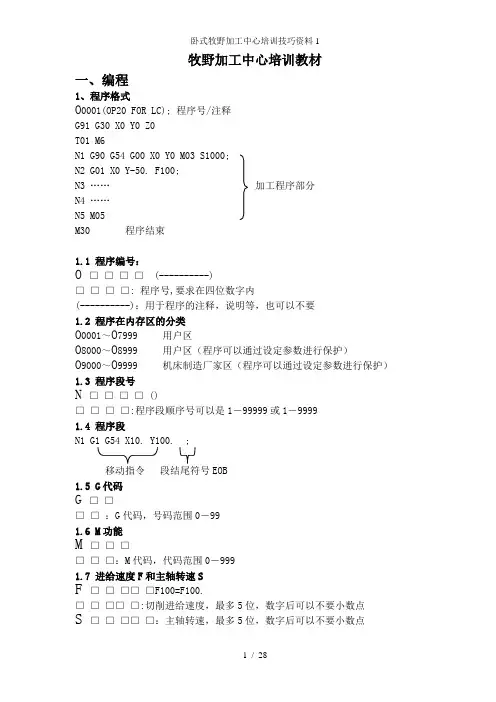

牧野加工中心培训教材一、编程1、程序格式OG91 G30 X0 Y0 Z0T01 M6N1 G90 G54 G00 X0 Y0 M03 S1000;N2 G01 X0 Y-50. F100;N3 ……加工程序部分N4 ……N5 M05M30 程序结束1.1 程序编号:O□□□□ (----------)□□□□: 程序号,要求在四位数字内(----------):用于程序的注释,说明等,也可以不要1.2 程序在内存区的分类O0001~O7999 用户区O8000~O8999 用户区(程序可以通过设定参数进行保护)O9000~O9999 机床制造厂家区(程序可以通过设定参数进行保护)1.3 程序段号N□□□□ ()□□□□:程序段顺序号可以是1-99999或1-99991.4 程序段N1 G1 G54 X10. Y100. ;移动指令段结尾符号EOB1.5 G代码G□□□□:G代码,号码范围0-991.6 M功能M □□□□□□:M代码,代码范围0-9991.7 进给速度F和主轴转速SF □□□□□F100=F100.□□□□□:切削进给速度,最多5位,数字后可以不要小数点S □□□□□:主轴转速,最多5位,数字后可以不要小数点2、字母在程序中的作用字母功能解释O 程序号设定程序号N 程序段号设定程序顺序号G 准备功能选择移动方式(直线,圆弧,等)X,Y,Z 尺寸字符轴移动指令A,B,C,U,V,W 附加轴移动指令R 圆弧半径I,J,K 圆弧中心坐标(矢量)F 进给设定进给量S 主轴转速设定主轴转速T 刀具功能设定刀具号M 辅助功能开/关控制功能(如:M00,M01,M02,M03,M04,M05,M06…) H,D 刀具偏置号设定刀具偏置号P,X 延时设定延时时间(如:G04 P1000或G04X1.0 G04 X1000)P 程序号指令设定子程序号(如子程序调用:M98P1000)L 重复设定子程序或固定循环重复次数(如: M98 P1000 L2,省略L代表L1)P,W,R Q 参数固定循环使用的参数(如:攻牙G98/(G99) G84 X_ Y_ R_ Z_ P_ F_) 3、常用G代码解释G代码组功能G0001 定位或快速移动G01 直线插补G02 圆弧插补/螺旋线插补CWG03 圆弧插补/螺旋线插补CCWG04 00 停留时间或延时时间,如:G04 X1000(或G04 X1.0)G04 P1000表示停留1秒钟G09 准确停止或精确停止检查(检查是否在目标范围内)G10 可编程数据输入G17 02 选择XPYP 平面XP:X 轴或其平行轴G18 选择ZPXP 平面YP:Y 轴或其平行轴G19 选择YPZP 平面ZP:Z 轴或其平行轴G20 06 英寸输入G21 毫米输入G28 00 返回参考点检测格式:G91/(G90) G28 X__ Y__ Z__经过中间点X__ Y__ Z__返回参考点(绝对值/增量值指令)G29 从参考点返回G91/(G90) G29 X__ Y__ Z__从起始点经过参考点返回到目标点X__ Y__ Z__的指令(绝对值/增量值指令)G30 返回第2,3,4 参考点G91/(G90) G30 P2 X__ Y__ Z__;返回第2 参考点(P2 可以省略。

牧野加工中心培训教材一、编程1、程序格式O0001(OP20 FOR LC); 程序号/注释G91 G30 X0 Y0 Z0T01 M6N1 G90 G54 G00 X0 Y0 M03 S1000;N2 G01 X0 Y-50. F100;N3 ……加工程序部分N4 ……N5 M05M30 程序结束1.1 程序编号:O□□□□ (----------)□□□□: 程序号,要求在四位数字内(----------):用于程序的注释,说明等,也可以不要1.2 程序在内存区的分类O0001~O7999 用户区O8000~O8999 用户区(程序可以通过设定参数进行保护)O9000~O9999 机床制造厂家区(程序可以通过设定参数进行保护)1.3 程序段号N□□□□ ()□□□□:程序段顺序号可以是1-99999或1-99991.4 程序段N1 G1 G54 X10. Y100. ;移动指令段结尾符号EOB1.5 G代码G□□□□:G代码,号码范围0-991.6 M功能M □□□□□□:M代码,代码范围0-9991.7 进给速度F和主轴转速SF □□□□□F100=F100.□□□□□:切削进给速度,最多5位,数字后可以不要小数点S □□□□□:主轴转速,最多5位,数字后可以不要小数点部分说明:3.1、G28/G29/G303.1.1我们编程时习惯用:G91 G30 X0 Y0 Z0,那么和G90 G30 X0 Y0 Z0有什么区别呢? 见图:=0030303.1.2 G28/G29G91 G28 X50. Y50.; A→B→RG29 X50. Y-50.; R→B→CG90 G28 X100. Y100.; A→B→RG29 X150. Y50.; R→B→C3.2、坐标旋转指令G68/G69:G17 G68 X_ Y_ R_ /(G18 G68 X_ Z_ R_ )/( G19 G68 Y_ Z_ R_)G69X ,Y ,Z: 旋转中心的绝对坐标值R : 旋转角度,CCW方向为正值,CW方向为负值。

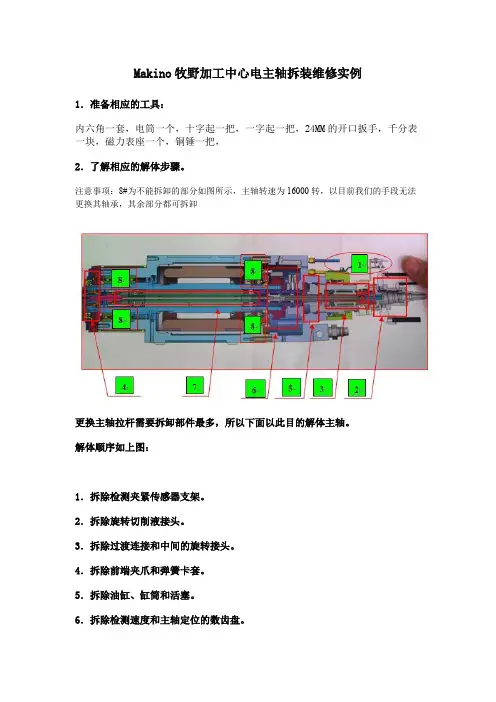

Makino牧野加工中心电主轴拆装维修实例1.准备相应的工具:内六角一套,电筒一个,十字起一把,一字起一把,24MM的开口扳手,千分表一块,磁力表座一个,铜锤一把,2.了解相应的解体步骤。

注意事项:8#为不能拆卸的部分如图所示,主轴转速为16000转,以目前我们的手段无法更换其轴承,其余部分都可拆卸更换主轴拉杆需要拆卸部件最多,所以下面以此目的解体主轴。

解体顺序如上图:1.拆除检测夹紧传感器支架。

2.拆除旋转切削液接头。

3.拆除过渡连接和中间的旋转接头。

4.拆除前端夹爪和弹簧卡套。

5.拆除油缸、缸筒和活塞。

6.拆除检测速度和主轴定位的数齿盘。

7.取出拉杆,更换前端拉杆接头。

8. 为不可拆卸轴承详细介绍拆装步骤。

(07.3.11实例)1.首先记录下相应的管路接头记号。

如图2.将所有管路拆除后,将主轴放置在干净、空旷、光线良好的维修场所进行拆卸工作,并准备干净的防绣包装纸和无纺布铺设在旁边、备好干净料盒,用于零件的存放。

3.拆除旋转接头连接处和开关支架,并做好记号。

如图4.接着拆除过渡连接和旋转接头,12颗M6螺钉,小心检查并保护好陶瓷密封,检查旋转接头和轴承的完好状态。

5.拆除油缸螺钉,取出油缸缸筒,注意取出缸筒时尽量不要用起子或锤子敲击,如必须敲击时需要将磕碰伤用油石修磨平整,并检查O型密封圈是否有损坏6.取出活塞,如图位置连接较紧时,上下晃动取出,禁止使用硬物敲击,检查密封组件是否损伤。

7.取出活塞后,将油缸内壁擦拭干净,检查内壁是否又损伤,并将电机动力电缆压条拆开。

可以开始拆除如图四个M10螺钉。

8.拆除后,小心拉出法兰,注意电缆线和端面O型圈,拆除如图12个M4的螺钉,梳齿盘上有记号,无需重复做记号。

9.检查如图法兰是否有积油现象,用嗅觉判断是主轴油还是液压油,如是液压油需要检查O型圈是否有磨损,如是主轴油,需要检查主轴油道孔的密封圈是否完好,并检查传感器支架的紧固螺钉情况。

10.最后可以取出主轴拉刀杆,检查所有螺钉和蝶形弹簧是否损坏。

加工中心安全操作规程一、机床通电开启后,注意事项如下:1、机床通电后,检查各开关、按钮是否正常、灵活,机床有无异常现象;2、检查电压、油压、气压是否正常,有手动润滑的部位先要进行手动润滑;3、机床开启后,各坐标轴手动回参考点(机床原点)。

若某轴在回参考点位置前已处在零点位置,必须先将该轴移动到距离原点100mm以外的位置,再进行手动回参考点或在此位置控制机床往行程负向移动,使其回参考点;4、在进行工作台回转交换时,台面上、护罩上、导轨上不得有异物;5、NC程序输入完毕后,应认真校对、确保无误。

其中包括代码、指令、地址、数值、正负号、小数点及语法的查对;6、按工艺规程安装找正好夹具;7、正确测量和计算工件坐标系,并对所得结果进行验证和验算;8、将工件坐标系输入到偏置页面,并对坐标、坐标值、正负号及小数点进行认真核对;9、刀具补偿值(长度、半径)输入偏置页面后,要对刀具补偿号、补偿值、正负号、小数点进行认真核对;二、工件加工过程中,注意事项如下:1、在进行高精密工件成型加工时,应用千分表对主轴上之刀具进行检测,使其静态跳动控制在3µm以内,必要时需重新装夹或更换刀夹系统;2、无论是首次加工的零件,还是周期性重复加工的零件,加工前都必须按照图样工艺、程序和刀具调整卡,进行逐把刀、逐段程序的检查核对.3、单段试切时,快速倍率开关必须置于较低档;4、每把刀首次使用时,必须先验证它的实际长度与所给补偿值是否相符;5、在程序运行中,要重点观察数控系统上的几种显示;坐标显示:可了解目前刀具运动点在机床坐标系及工件坐标系中的位置了解这一程序段的运动量,还有多少剩余运动量等;寄存器和缓冲寄存器显示:可看出正在执行程序段各状态指令和下一程序段的内容:主程序和子程序显示:可了解正在执行程序段的具体内容;对话显示屏(Custom):可了解机床当前主轴转速、当前切削进给速度、主轴每转切削进给、主轴当前切削载荷及各行程轴载荷,并可由主轴每转切削进给计算出相应刀具每刃切削量。

德国德国德马吉德马吉上海公司是德国Gildemeister AG(吉特迈集团)在中国的全资子公司,负责整个吉特迈集团机床产品的销售及售后服务。

过去几年里,吉特迈(GILDEMEISTER)集团凭籍德克尔(DECKEL)、马豪(MAHO)和吉特迈(GILDEMEISTER)这三个品牌成为全球最大的金属切削设备生产厂家。

代表产品:数控万能车床\立式车床\双主轴生产型车削中心\生产型车铣复合加工中心\数控纵切自动车床\ 数控多主轴车削中心\多主轴自动车床\数控万能铣床\立式加工中心\动柱式机床\卧式加工中心\数控系统。

SAMAG机床股份有限公司SAMAG机床股份有限公司总部位于德国风景秀丽的图林根地区-萨尔费尔德城。

公司董事长PETER HEIDEN先生,有近百年历史,专门从事专用机床设计、开发及销售的中型机床公司,有250多名职工,分别在专机厂和汽车零部件分厂工作。

专机为公司主体,主要生产1-3主轴卧式加工中心和柔性专机。

代表产品有:萨马格M型机床、萨马格R型机床、萨马格D型机床、萨马格RM 机床、萨马格MFZ2/3卧式加工中心、萨马格MFZ1卧式加工中心等。

德国巨浪有限公司创立于1921年的德国Chiron,位于距斯图加特(Stuttgart)100公里的Tuttlingen,最初通过制造外科手术器具、仪器、仪表产品起家,自1958年Chiron开始进入机床行业以来,就一直致力于数控立式加工中心的研究和制造,直到今天发展成为拥有世界上最快、最优秀的机床设备。

代表产品有:CHIRON数控立式加工中心、DZ15W Magnum双主轴高效立式加工中心、FZ12KS 五轴高精度立式加工中心等。

德国埃马克机床有限公司埃马克的起源要追溯到1867年。

1952年公司重建,公司重建后开始制造车床。

开始只生产简单的螺丝车床和拉杆车床。

60年代,开始生产带转塔的自动车床。

自此以后,相继生产程控单轴和双轴车床,高效率、模块式结构的单轴和多轴自动车床。

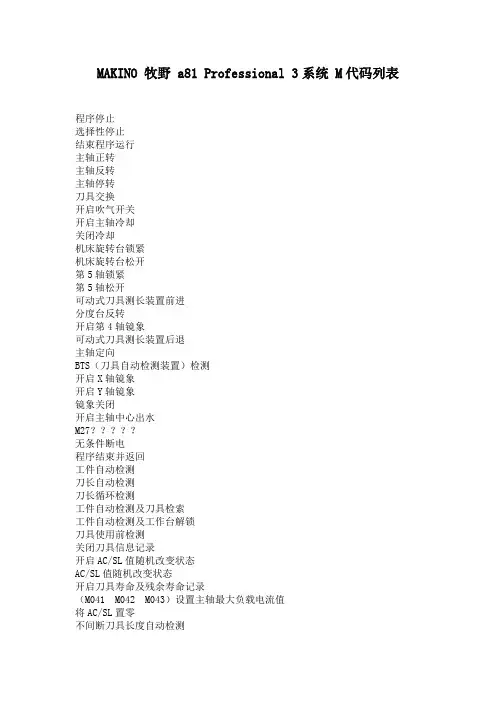

MAKINO 牧野 a81 Professional 3系统 M代码列表程序停止选择性停止结束程序运行主轴正转主轴反转主轴停转刀具交换开启吹气开关开启主轴冷却关闭冷却机床旋转台锁紧机床旋转台松开第5轴锁紧第5轴松开可动式刀具测长装置前进分度台反转开启第4轴镜象可动式刀具测长装置后退主轴定向BTS(刀具自动检测装置)检测开启X轴镜象开启Y轴镜象镜象关闭开启主轴中心出水M27?????无条件断电程序结束并返回工件自动检测刀长自动检测刀长循环检测工件自动检测及刀具检索工件自动检测及工作台解锁刀具使用前检测关闭刀具信息记录开启AC/SL值随机改变状态AC/SL值随机改变状态开启刀具寿命及残余寿命记录(M041 M042 M043)设置主轴最大负载电流值将AC/SL置零不间断刀具长度自动检测开始记录SL数据开始记录AC数据取消M049功能取消切削倍率过载设置AC、SL参数取消M052功能报警状态下自动松开抑制刀具信息记录刀具信息负值记录设置刀具信息转移指令开启刀具号记录取消M59功能取消主轴转速过载工作台交换(M061 M062 M063)工作台交换第2M代码指令无准备状态交换工作台(M070 M071 M072)多工作台加工数量统计开启主轴通气工作台没有准备时开启1号灯工作台没有准备时开启2号灯单工作台操作状态1号工作台锁定检测自动逼近检测快速进给自动检测开启备用刀具检测删除刀具信息2号工作台锁定检测开启刀具中心出水开启顶部冷却调出子程序回到主程序直接预备刀具交换禁止STS许可STS第6轴锁紧第6轴松开限制切削倍率为≤100%开启严格对应状态输出机床状态开启单步跳关闭单步跳单步跳返回关闭工作台准备(M146:00、M147:900、M148:1800、M149:2700)分度面控制关闭2~9步跳(M152 M153 M154 M155 M156 M157 M158 M159)开启2~9步跳大尺寸刀具BT刀具开启蜂鸣器关闭蜂鸣器存储机床参数打印机床参数存储刀具信息开启刀具状态关闭刀具状态开启主轴状态关闭主轴状态Y轴刀具检测X轴刀具检测高精度状态(GI标准)高性能状态极高精度状态附加轴特征基本特征GI原始状态高速切削开始高速切削结束开启BTS刀长数据记录设定特殊刀具M303、M304结束确认主轴停止移动后正转主轴停止移动后反转冷却停止并记录冷却恢复测定主轴转速外部定位准停、冷却停止关闭Cs轴轮廓加工状态(Cs轴:主轴在任意角度可分度旋转)开启Cs轴轮廓加工状态逆向定位排削器停转排削器正转排削器反转同步夹紧松开(在执行移动指令时,B轴可同步转动)夹紧检查关闭刀具测定激光开启刀具测定激光角度测头后退角度测头前进设定排削器速度开启真空吸着关闭真空吸着主轴刀具夹紧主轴刀具松开准备主轴刀具松开开启主轴中心吹气打开吹气有人/无人状态工作台交换完毕通知NC程序下载请求1号工作台落下确认2号工作台落下确认工作台落下确认结束工作台稳定性检测简易SL电流值设定BTS回路自动检测刀具破损状态检测ATC、BTS自动状态1号信号灯亮2号信号灯亮简易SL状态关闭简易SL状态开启(上限)简易SL状态开启(下限)关闭加工信号传送开启加工过程中信号刀具振动检测刀具振动检测请求输出工作台信号打印输出请求主轴刀具序号输出指令主轴空刀套读取宏程序开启TL报警保存准备刀具序号输出指令记录加工完毕时间记录加工开始时间上传宏程序将机械数据输入到宏程序库交换台松开交换台加紧。

![卧式牧野加工中心培训技巧资料[1]资料讲解](https://uimg.taocdn.com/f1d6657e581b6bd97f19eab1.webp)

牧野加工中心培训教材一、编程1、程序格式O0001(OP20 FOR L3000-1002114C); 程序号/注释G91 G30 X0 Y0 Z0T01 M6N1 G90 G54 G00 X0 Y0 M03 S1000;N2 G01 X0 Y-50. F100;N3 ……加工程序部分N4 ……N5 M05M30 程序结束1.1 程序编号:O□□□□ (----------)□□□□: 程序号,要求在四位数字内(----------):用于程序的注释,说明等,也可以不要1.2 程序在内存区的分类O0001~O7999 用户区O8000~O8999 用户区(程序可以通过设定参数进行保护)O9000~O9999 机床制造厂家区(程序可以通过设定参数进行保护)1.3 程序段号N□□□□ ()□□□□:程序段顺序号可以是1-99999或1-99991.4 程序段N1 G1 G54 X10. Y100. ;移动指令段结尾符号EOB1.5 G代码G□□□□:G代码,号码范围0-991.6 M功能M □□□□□□:M代码,代码范围0-9991.7 进给速度F和主轴转速SF □□□□□F100=F100.□□□□□:切削进给速度,最多5位,数字后可以不要小数点S □□□□□:主轴转速,最多5位,数字后可以不要小数点2、字母在程序中的作用字母功能解释O 程序号设定程序号N 程序段号设定程序顺序号G 准备功能选择移动方式(直线,圆弧,等)X,Y,Z 尺寸字符轴移动指令A,B,C,U,V,W 附加轴移动指令R 圆弧半径I,J,K 圆弧中心坐标(矢量)F 进给设定进给量S 主轴转速设定主轴转速T 刀具功能设定刀具号M 辅助功能开/关控制功能(如:M00,M01,M02,M03,M04,M05,M06…) H,D 刀具偏置号设定刀具偏置号P,X 延时设定延时时间(如:G04 P1000或G04X1.0 G04 X1000)P 程序号指令设定子程序号(如子程序调用:M98P1000)L 重复设定子程序或固定循环重复次数(如: M98 P1000 L2,省略L代表L1)P,W,R Q 参数固定循环使用的参数(如:攻牙G98/(G99) G84 X_ Y_ R_ Z_ P_ F_)3、常用G代码解释G代码组功能G0001 定位或快速移动G01 直线插补G02 圆弧插补/螺旋线插补CWG03 圆弧插补/螺旋线插补CCWG04 00 停留时间或延时时间,如:G04 X1000(或G04 X1.0)G04 P1000表示停留1秒钟G09 准确停止或精确停止检查(检查是否在目标范围内)G10 可编程数据输入G17 02 选择XPYP 平面XP:X 轴或其平行轴G18 选择ZPXP 平面YP:Y 轴或其平行轴G19 选择YPZP 平面ZP:Z 轴或其平行轴G20 06 英寸输入G21 毫米输入G28 00 返回参考点检测格式:G91/(G90) G28 X__ Y__ Z__经过中间点X__ Y__ Z__返回参考点(绝对值/增量值指令)G29 从参考点返回G91/(G90) G29 X__ Y__ Z__从起始点经过参考点返回到目标点X__ Y__ Z__的指令(绝对值/增量值指令)G30 返回第2,3,4 参考点G91/(G90) G30 P2 X__ Y__ Z__;返回第2 参考点(P2 可以省略。

牧野机床基本型号牧野机床基本型号及其及其及其行程行程行程*立式加工中心型号特长 用途行程(mm)FB127超长时间高精度平面加工立式加工机。

1200×700×450型号特长 用途行程(mm)HYPER 2J 适合于医疗器械,半导体,高性能通讯仪器及液晶/非球面隐形眼镜等要求高精度的光学研究,试制的加工。

200×150×150*卧式加工中心卧式加工中心型号特长用途(参照各产品介绍网页)行程(mm) G5兼备了研磨加工和切削加工功能的高效率研磨加工机520×560×600270度/360度(B/C 轴)型号特长 用途搑行程(mm)A55E560×560×600A66E 高速,高精度/近乎完美的空间设计/连续加工所必须的优良切屑处理性能,是部件加工的最理想的选择。

730×730×800A77E730×730×800A88E 最适合于汽车,建设用机,农用机等铸件及不锈钢等中小型难加工材料的大批量加工生产。

900×800×970A99E1250×1100×1250A100E 可进行大型工件的连续/高速,高精度加工,且具顺畅的大量排屑功能的卧式加工中心。

1700×1350×1400MCC30163000×1600×1300 MCC30183000×1800×1500型号特长用途搑行程(mm)MCD1816是模具加工最理想的伙伴 1800×1600×1300型号特长用途(参照各产品介绍网页)行程(mm) MAG1最适用于加工飞机的铝制构件的加工,例如机翼的前沿、机体后缘和机翼肋骨等尺寸在1500mm以下的所有工件1520×1100×1350 MAG3MAG3.HMAG3EX可进行超大型飞机部件(吕合金)的连续/高速,高精度加工。

∙执行这一命令,通过对“A”进行角度的参数设置,后进程序的相关指定坐标将被旋转。

∙A1到A9的相应旋转角度分别设置为参数编号.0091至0099。

此外,一旦设定A0的话,就表示取消坐标系统的旋转。

注意1:坐标系统旋转不能通过RESET(复位)键被取消。

注意2:不要在使用模式计划的同时,使用本命令。

举例说明:在往一台机器上安装某个工件时,有可能出现无法与运转轴相平行的现象,或者无法进行较细致调整的情况,出现以上问题后,都可通过G92命令来解决。

程序开始前在程序工件坐标系统参数和机器轴向参数之间提前留出一个角度的差额。

把电极位置调整到一个工件的基准位置。

图3–19程序G92X0Y0;通过电极位置来设置工件坐标系统G92X0Y0A1;坐标系统旋转G92X20.0Y20.0;符合程序的坐标系统设置G90G00X0Y0;P0X20.0Y20.0;P0P1X80.0;P1P2Y50.0;P2P3X20.0;P3P4Y20.0;P4P1X0Y0;P1P0M30;3–203.3输入部件系统命令相关值的选项这部分说明了一些命令,这些命令使用程序中的数值设置各部件系统,以及它们的输入方法。

表3.2命令值输入模式功能字状态功能小节G90G91(P)绝对模式增量模式3.3.1图3–213.3.1绝对坐标/增量坐标(G90/91)功能:命令模式选项G90–绝对命令G91–增量命令格式:G90/91| X-Y-Z-(C-B-W-)| ;举例说明:G90X25.0Y20.0;G91X-25.0Y-20.0;说明:∙通过自工件坐标零点开始的坐标值,绝对命令(G90)指定了所有点的移动。

∙通过自当前点开始的一个增加值,增量命令(G91)指定了点的移动。

(1)绝对模式(G90X25.0Y20.0;)注意:当NC部件处于通电状态中,G90和G91之间的选项被设定为一个参数。

[G90/G91选项:参数编号.0060]3–22举例:程序G92X0Y0;[X’Y’ 工件坐标系统设置]G90G01X10.0Y20.0F1;(P0P1)X30.0Y30.0;(P1P2)G91X30.0Y-10.0;(P2P3)G92X20.0Y10.0;[X"Y" 工件坐标系统设置]X10.0Y20.0;(P3P4)G90X40.0Y10.0;(P4P5)M30;3–233.4行进命令这一部分说明了有关运转的命令。

牧野机床m代码说明牧野机床M代码是牧野机床控制系统中的一种代码,用于控制机床运动、功能和操作。

下面是对牧野机床M代码的详细说明。

1.M代码简介2.M代码分类M代码可以按照功能进行分类,常见的分类有:-主轴控制:用于控制主轴的启停、换刀、冷却等功能,例如M03启动主轴正转,M05停止主轴。

-辅助轴控制:用于控制辅助轴(如刀库)的启停和切换,例如M06刀具切换。

-程序循环:用于设定和控制程序循环,例如M98循环调用子程序。

-坐标系:用于设定和控制坐标系,例如M54选择坐标系。

-程序启动和停止:用于启动或停止程序,例如M30程序结束。

-工具偏置:用于设定和控制工具偏置,例如M41选择刀具偏置。

3.M代码使用规范在使用M代码时,需要遵守一些使用规范,以确保程序的正确运行。

以下是一些常见的规范:-M代码一般以大写字母M开头,后面紧跟一个两位数的代码。

例如M03-M代码可以单独使用,也可以与其他代码组合使用,例如G代码和T 代码。

组合使用时,M代码一般放在前面。

-M代码可以在每行程序的开头使用,也可以在程序中间使用。

当在程序中间使用时,需要放在程序的合适位置,以确保控制系统能够正确识别和执行该代码。

4.M代码示例下面是一些常见的牧野机床M代码示例:-M03:启动主轴正转。

-M05:停止主轴。

-M06:刀具切换。

-M08:打开冷却系统。

-M09:关闭冷却系统。

-M30:程序结束。

-M98:循环调用子程序。

-M54:选择坐标系。

-M41:选择刀具偏置。

以上是对牧野机床M代码的详细说明。

通过合理使用M代码,可以实现机床的精确控制和高效运行。

不同的M代码可以组合使用,以适应不同的加工需求。

在实际应用中,需要根据具体情况选择和合理配置M代码,以达到最佳的加工效果。

五﹑放電參數的介紹1.加工條件的種類A﹑粗加工條件(A1~Ci1,A2~Ci2)粗加工條件即不進行精加工﹐只進行一次加工的加工條件。

粗加工按目的分A,B,C3種﹐相對于基本的A1,B1,C1,Ci1條件﹐A2,B2,C2,Ci2條件可通過調節OFF值來考慮加工的穩定性。

高速條件A:在記載的加工條件中為加工速度最快的條件﹐但不考慮加工精度和光潔度﹐而且也會在精細部位和銳角的轉角處斷線﹐進行只要求加工速度和形狀的加工時可選擇。

標准條件B:此為標准的加工條件﹐一般的精加工會選擇此條件。

精度條件C:此條件相對于標准條件B﹐通過提高線張力和減少加工水量﹐更加考慮形狀的精度(包括轉角形狀)開放條件D:為了讓工件﹑導線嘴和工具﹑台板互不干涉﹐當上下導線嘴不能接近工件表面時﹐在A1~C2的加工條件下會斷線。

B﹑精加工條件,2次加工(2S,2C,2F和20)以提高形狀精度和表面光潔度為目的的加工條件。

2S為高速精加工條件﹐有必要把導嘴和工件之間的間隙調整為0.1MM。

2F條件下﹐通過2次加工﹐可讓加工面光潔度達到3.5μmRy。

但當轉角R 值要求1.0mm以下的高精度時﹐可以考慮以下精加工條件(3次﹐4次)C﹑精加工條件﹐3次﹐4次(3S,3H,40,4A,4H,4i)此加工條件通過逐漸減弱第2﹑3﹑4次的加工條件和反復加工﹐提高形狀精度﹐真直精度和表面光潔度。

有3次精加工的3次條件和4次精加工的4O﹐4S,4A,4H和4i。

適合模具和精密零件之類的高精度加工。

3S﹐4S為高速精加工條件﹐有必要把導嘴和工件之間的間隙調整為0.1MM.。

2.加工條件的各項目輸入范圍﹕0~~1000呼出范圍﹕0~~85605(2)注釋 16字以內 (3)加工刀數(NUMBER )(4)脈沖模式(PM )設定范圍 1~~4﹐11~~14 (5)無負荷電壓(VS )(5)電流控制(CC )(7)加工電壓(VM(8)運作時間(ON)(9)停止(OFF(10設定范圍1~~255(11)AC加工(AC(12)伺服模式(SVM(13)伺服增益(SVG(14)功率控制(15)OFF時間控制A(WP2A) OFF 時間控制B(WP2B)(16)線的張力(T 設定范圍 1~~2500g(17)線的速度(設定范圍 1~~15(18)加工液(FR ) 設定范圍 1~~15(19)加工液控制( 設定范圍 0~~3(20)設定進給速度 設定范圍 0.1~~50。

A51系统丢失恢复过程

故障说明:

机床更换产品,正在调试阶段。

在调试过程中,机床出现系统需要升级提示报警,调试员把机床回原位后进行重启,重启后机床系统只能到Windows系统界面,不能加载fanuc的NC系统,多次重启也是一样的情况。

解决思路:

该机床的NC系统是基于Windows系统上的,当前Windows系统能够正常启动,NC系统不能加载,说明可能是NC系统的文件损坏或丢失。

NC文件存放于系统后面的CF卡上。

解决方法:

1.机床断电。

2.打开操作面板背面的护罩。

3.拆下系统装置板xx,取出CFxx。

4.使用读卡器将CF卡的内容备份到电脑,以备查询。

5.由于该卡的数据损坏,也无备份文件,拆下另一台相同机床的CF卡,通过镜像拷贝的方式把文件拷贝到该CF卡中(通过复制粘贴方式没有能够成功),同时备份,以备使用。

6.安装CFxx试机并恢复机床。

注意:

因为是拷贝的另一台的数据,所以该机床的所有数据都和拷贝机床的数据相同,需要重新校对参考点、刀号,重新输入刀具数据、程序等。

1/ 1。