溢流阀的启闭特性

- 格式:ppt

- 大小:61.50 KB

- 文档页数:2

+++++-实验一溢流阀静态性能实验一、实验目的:通过实验,进一步理解溢流阀的静态特性及其性能,掌握溢流阀的静态特性的测试原理和测试方法,掌握静态特性指标的内容及意义。

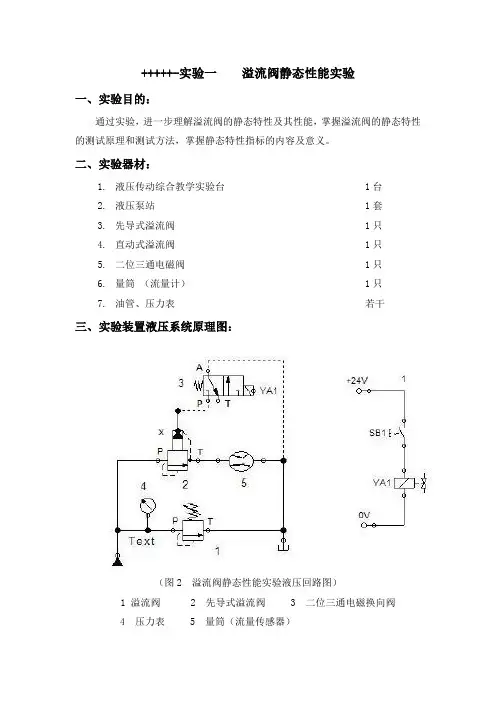

二、实验器材:1.液压传动综合教学实验台 1台2.液压泵站 1套3.先导式溢流阀 1只4.直动式溢流阀 1只5.二位三通电磁阀 1只6.量筒(流量计) 1只7.油管、压力表若干三、实验装置液压系统原理图:(图2 溢流阀静态性能实验液压回路图)1 溢流阀2 先导式溢流阀3 二位三通电磁换向阀4 压力表5 量筒(流量传感器)四、实验内容及步骤:调压范围的测定:溢流阀的调定压力是由弹簧的压紧力决定的,改变弹簧的压缩量就可以改变溢流阀的调定压力。

步骤如下:1.如图所示,把溢流阀1完全打开,将被试阀2关闭。

2.启动油泵4,运行1分钟后,调节溢流阀1,使泵出口压力升至7MPa,然后将被试阀2完全打开,使油泵的压力降至最低值。

3.随后调节被试阀2的手柄,从全开至全闭,再从全闭至全开,观察压力表4的变化是否平稳,并观察调节所得的稳定压力的变化范围(即最高调定压力和最低调定压力差值)是否符合规定的调节范围。

溢流阀的启闭特性测定:溢流阀的启闭特性是指溢流阀控制的压力和溢流流量之间的变化特性,包括开启特性和闭合特性两个特性。

所测试的被试溢流阀包括直动式溢流阀和先导式溢流阀两种。

先导式溢流阀的启闭特性:关闭溢流阀1,将被试阀2调定在所需压力值(如5MPa),打开溢流阀1,使通过被试阀2的流量为零。

步骤如下:1、调整直动式溢流阀1使被试先导式溢流阀2入口压力升高。

当量筒5稍有流量时,开始针对被试阀2每一个调节增大的入口压力值,记录通过流量5对应的流量,数据记入表四。

2、开启实验完成后,再调整直动式溢流阀1,使其压力逐级降低,针对被试阀2每一个调节减小的入口压力值,对应记录流入量筒5的流量,即得到被试阀闭合时的实验数据,数据一同计入表四。

直动式溢流阀的启闭特性:按上面的步骤和方法再进行直动式溢流阀的启闭特性实验。

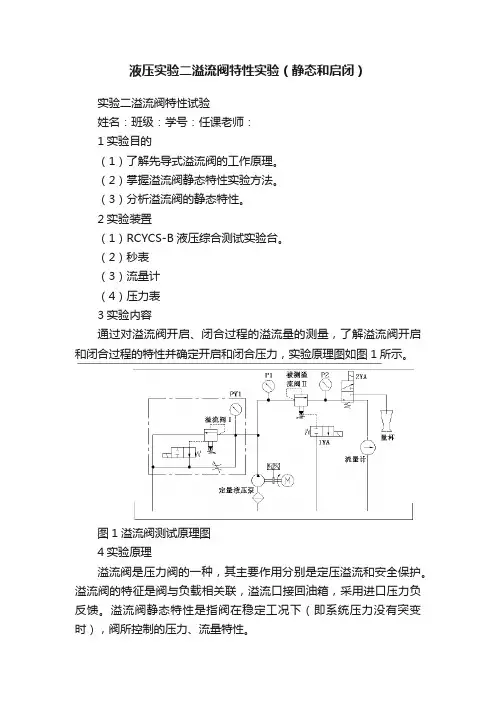

液压实验二溢流阀特性实验(静态和启闭)实验二溢流阀特性试验姓名:班级:学号:任课老师:1实验目的(1)了解先导式溢流阀的工作原理。

(2)掌握溢流阀静态特性实验方法。

(3)分析溢流阀的静态特性。

2实验装置(1)RCYCS-B液压综合测试实验台。

(2)秒表(3)流量计(4)压力表3实验内容通过对溢流阀开启、闭合过程的溢流量的测量,了解溢流阀开启和闭合过程的特性并确定开启和闭合压力,实验原理图如图1所示。

图1溢流阀测试原理图4实验原理溢流阀是压力阀的一种,其主要作用分别是定压溢流和安全保护。

溢流阀的特征是阀与负载相关联,溢流口接回油箱,采用进口压力负反馈。

溢流阀静态特性是指阀在稳定工况下(即系统压力没有突变时),阀所控制的压力、流量特性。

(1)测试范围及压力稳定性a.压力调节范围:调压范围是指调压弹簧在规定的范围内调节时,系统压力平稳地上升或下降的最大和最小调定压力的差值,在该测定范围内,压力的上升或下降应平稳,不得有尖叫声。

b.压力振摆值:在整个调压范围内,通过额定流量q n时进口压力的振摆值,是表示调压稳定的主要指标,对于中压溢流阀应不超过+0.2MPa。

c.压力偏移值:在额定流量q n和额定压力p n下,溢流阀进口压力在一定时间(一般为3分钟)内的偏移值,对于中压溢流阀应不超过+0.2MPa。

(2)卸荷压力及压力损失。

a.卸荷压力:卸荷压力是当溢流阀用作卸荷阀时,在额定流量下,进出口的压力差称为卸荷压力。

当先导式溢流阀用作卸荷阀时,把它的远控口K与油箱连接,将主阀芯开到最大开度,此时阀的进、回油口的压力差。

卸荷压力越小,油液通过阀口时的能量损失就越小,发热也越少,说明阀的性能越好。

参照图1溢流阀测试液压原理图,将被测溢流阀Ⅱ的远控口通过电磁换向阀2Y A,与油箱连接,阀即处于卸荷状态,此时该阀的压力成为卸荷压力。

b.压力损失:先导式溢流阀调至手柄完全放松时,通过额定流量时产生的压力降,成为压力损失。

什么是直动式溢流阀和先导式溢流阀

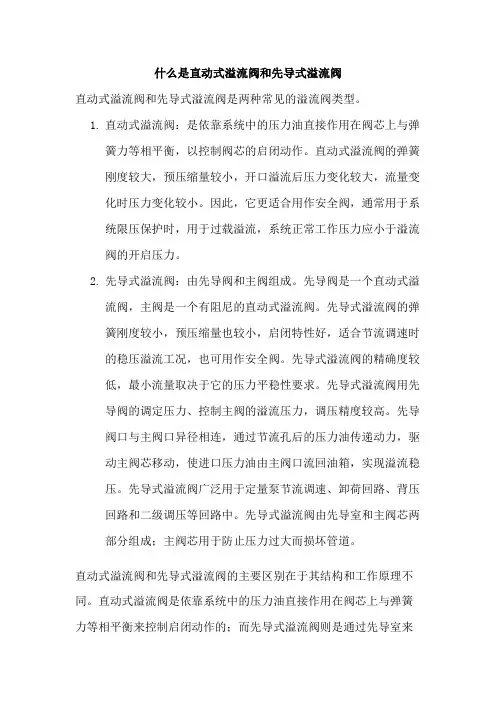

直动式溢流阀和先导式溢流阀是两种常见的溢流阀类型。

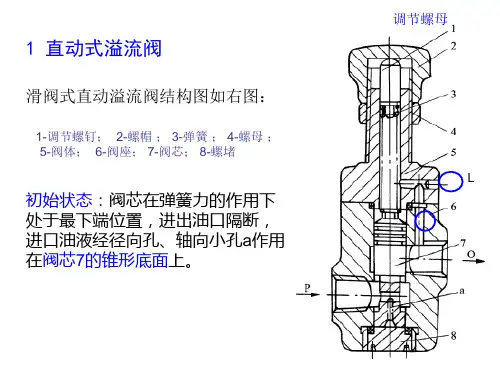

1.直动式溢流阀:是依靠系统中的压力油直接作用在阀芯上与弹

簧力等相平衡,以控制阀芯的启闭动作。

直动式溢流阀的弹簧刚度较大,预压缩量较小,开口溢流后压力变化较大,流量变化时压力变化较小。

因此,它更适合用作安全阀,通常用于系统限压保护时,用于过载溢流,系统正常工作压力应小于溢流阀的开启压力。

2.先导式溢流阀:由先导阀和主阀组成。

先导阀是一个直动式溢

流阀,主阀是一个有阻尼的直动式溢流阀。

先导式溢流阀的弹簧刚度较小,预压缩量也较小,启闭特性好,适合节流调速时的稳压溢流工况,也可用作安全阀。

先导式溢流阀的精确度较低,最小流量取决于它的压力平稳性要求。

先导式溢流阀用先导阀的调定压力、控制主阀的溢流压力,调压精度较高。

先导阀口与主阀口异径相连,通过节流孔后的压力油传递动力,驱动主阀芯移动,使进口压力油由主阀口流回油箱,实现溢流稳压。

先导式溢流阀广泛用于定量泵节流调速、卸荷回路、背压回路和二级调压等回路中。

先导式溢流阀由先导室和主阀芯两部分组成;主阀芯用于防止压力过大而损坏管道。

直动式溢流阀和先导式溢流阀的主要区别在于其结构和工作原理不同。

直动式溢流阀是依靠系统中的压力油直接作用在阀芯上与弹簧力等相平衡来控制启闭动作的;而先导式溢流阀则是通过先导室来

控制主阀芯的启闭动作。

此外,先导式溢流阀具有调压精度高的特点。

因此,在选择使用哪种类型的溢流阀时需要根据实际应用场景和需求进行选择。

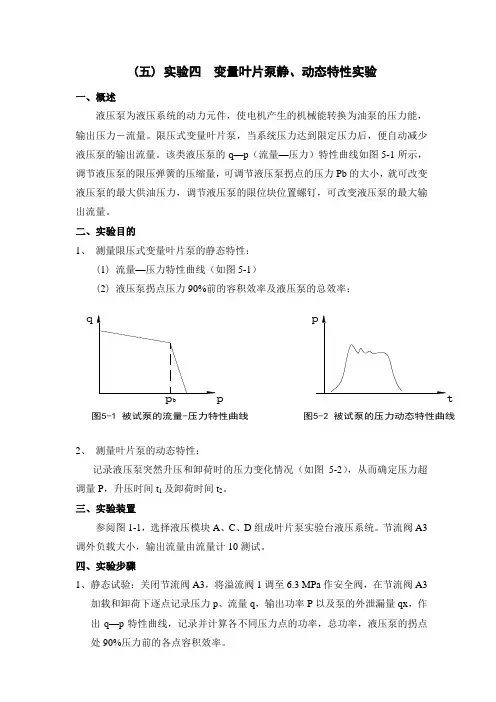

(五) 实验四变量叶片泵静、动态特性实验一、概述液压泵为液压系统的动力元件,使电机产生的机械能转换为油泵的压力能,输出压力-流量。

限压式变量叶片泵,当系统压力达到限定压力后,便自动减少液压泵的输出流量。

该类液压泵的q—p(流量—压力)特性曲线如图5-1所示,调节液压泵的限压弹簧的压缩量,可调节液压泵拐点的压力Pb的大小,就可改变液压泵的最大供油压力,调节液压泵的限位块位置螺钉,可改变液压泵的最大输出流量。

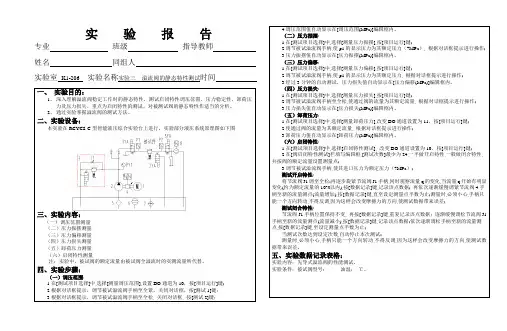

二、实验目的1、测量限压式变量叶片泵的静态特性:(1)流量—压力特性曲线(如图5-1)(2)液压泵拐点压力90%前的容积效率及液压泵的总效率;2、测量叶片泵的动态特性:记录液压泵突然升压和卸荷时的压力变化情况(如图5-2),从而确定压力超调量P,升压时间t1及卸荷时间t2。

三、实验装置参阅图1-1,选择液压模块A、C、D组成叶片泵实验台液压系统。

节流阀A3调外负载大小,输出流量由流量计10测试。

四、实验步骤1、静态试验:关闭节流阀A3,将溢流阀1调至6.3 MPa作安全阀,在节流阀A3加载和卸荷下逐点记录压力p、流量q,输出功率P以及泵的外泄漏量qx,作出q—p特性曲线,记录并计算各不同压力点的功率,总功率,液压泵的拐点处90%压力前的各点容积效率。

2、将实验数据输入计算机相应表格中,由计算机显示及打印流量—压力,功率—压力,液压泵效率—压力特性曲线或将实验数据填入下表通过计算绘制相应的曲线。

3、压力动态响应试验:(1) 将节流阀A3调节到一定的开度与压力;(2) 按电磁铁AD1的得电按钮,使系统突然加载;系统的压力波形由压力传感器5和功率放大等单元转换成电压波形,由计算机记录与绘制动态压力上升响应曲线。

(3) 按AD1复位按钮,使系统突然卸荷,系统的压力波形由压力传感器5和功率放大等单元转换成电压波形,由计算机记录与绘制动态压力卸荷响应曲线。

五、数据测试1、压力P :用压力表P1和压力传感器5测量;2、流量q :采用安置在实验台面板上的椭圆齿轮流量计10和秒表测量(流量计指针每转一圈为10升)或流量数显表读出;3、外泄漏量qx :用秒表测tx 时间内小量杯11的容积(AD3得电);4、输入功率P :用功率表测量电机输入功率P1(安置在实验台面板上)。

实验报告专业班级指导教师姓名同组人实验室K1-206实验名称实验三溢流阀的静态特性测试时间一、实验目的:1、深入理解溢流阀稳定工作时的静态特性,测试启闭特性调压范围,压力稳定性,卸荷压力及压力损失。

重点为启闭特性的测试。

对被测试阀的静态特性作适当的分析。

2、通过实验掌握溢流阀的测试方法。

二、实验设备:本实验在RCYCS-C型智能液压综合实验台上进行,实验部分液压系统原理图如下图三、实验内容:(一)调压范围测量(二)压力振摆测量(三)压力偏移测量(四)压力损失测量(五)卸荷压力测量(六)启闭特性测量注:实验中,被试阀的额定流量由被试阀全溢流时的实测流量所代替。

四、实验步骤:(一)调压范围:1.在[测试项目选择]中,选择[测量调压范围],设置DO通道为10,按[项目运行]键;2.根据对话框提示,调节被试溢流阀手柄至全紧,关闭对话框,按[测试1]键;3.根据对话框提示,调节被试溢流阀手柄至全松, 关闭对话框, 按[测试2]键;4.调压范围值自动显示在[调压范围(MPa)]编辑框内。

(二)压力振摆:1.在[测试项目选择]中,选择[测量压力振摆],按[项目运行]键;2.调节被试溢流阀手柄,使p1的显示压力为其额定压力(7MPa), 根据对话框提示进行操作;3.压力振摆值自动显示在[压力振摆(MPa)]编辑框内。

(三)压力偏移:1.在[测试项目选择]中,选择[测量压力偏移],按[项目运行]键;2.调节被试溢流阀手柄,使p1的显示压力为其额定压力, 根据对话框提示进行操作;3.经过3分钟的自动测试,压力损失值自动显示在[压力偏移(MPa)]编辑框内。

(四)压力损失:1.在[测试项目选择]中,选择[测量压力损失],按[项目运行]键;2.调节被试溢流阀手柄至全松,使通过阀的流量为其额定流量, 根据对话框提示进行操作;3.压力损失值自动显示在[压力损失(MPa)]编辑框内。

(五)卸荷压力:1.在[测试项目选择]中,选择[测量卸荷压力],改变DO通道设置为11,按[项目运行]键;2.使通过阀的流量为其额定流量, 根据对话框提示进行操作;3.卸荷压力值自动显示在[卸荷压力(MPa)]编辑框内。

溢流阀的特性实验报告

《溢流阀的特性实验报告》

溢流阀是一种常见的液压元件,用于控制液压系统中的流量和压力。

为了更好

地了解溢流阀的特性,我们进行了一系列的实验,并撰写了本报告,以便更好

地理解溢流阀的工作原理和性能表现。

实验一:溢流阀的流量特性

我们首先对溢流阀进行了流量特性的实验。

通过改变溢流阀的开启度和液压系

统的工作压力,我们测量了不同工况下的流量变化。

实验结果表明,溢流阀的

流量特性呈现出与开启度和压力成正比的关系,这表明溢流阀可以通过调节开

启度和工作压力来实现对流量的控制。

实验二:溢流阀的压力特性

接着,我们对溢流阀进行了压力特性的实验。

我们通过改变液压系统的工作压

力和溢流阀的开启度,测量了不同工况下的溢流阀压力变化。

实验结果表明,

溢流阀的压力特性呈现出与开启度和流量成正比的关系,这表明溢流阀可以通

过调节开启度和流量来实现对压力的控制。

实验三:溢流阀的稳定性

最后,我们对溢流阀进行了稳定性的实验。

我们通过长时间的连续工作和频繁

的开启调节,观察了溢流阀在不同工况下的稳定性表现。

实验结果表明,溢流

阀在不同工况下都能够保持稳定的工作状态,具有良好的稳定性和可靠性。

通过以上一系列的实验,我们对溢流阀的特性有了更深入的了解。

溢流阀具有

良好的流量特性、压力特性和稳定性,能够在液压系统中起到重要的控制作用。

我们相信,通过进一步的研究和实践,溢流阀的性能和应用将会得到进一步的

提升和完善。

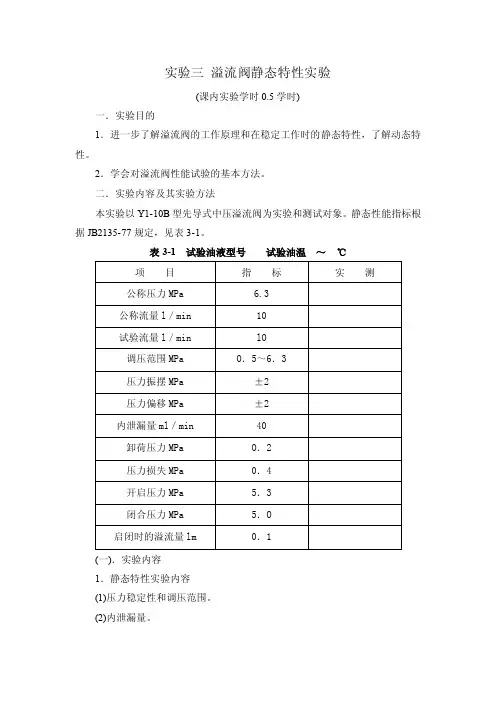

实验三溢流阀静态特性实验(课内实验学时0.5学时)一.实验目的1.进一步了解溢流阀的工作原理和在稳定工作时的静态特性,了解动态特性。

2.学会对溢流阀性能试验的基本方法。

二.实验内容及其实验方法本实验以Y1-10B型先导式中压溢流阀为实验和测试对象。

静态性能指标根据JB2135-77规定,见表3-1。

表3-1 试验油液型号试验油温~℃(一).实验内容1.静态特性实验内容(1)压力稳定性和调压范围。

(2)内泄漏量。

(3)卸荷压力及压力损失。

(4)开启和闭合特性。

2.动特性演示‘(二).实验方法1.调压范围及压力稳定性a.调压范围。

Yl-10B型溢流阀调压范围为0.5~6.3MPa。

被试阀应能在此范围内平稳、连续可调。

压力表不应有压力突然增大和减小或停留的现象,不应有尖叫声。

b.压力稳定性。

此项含有压力振摆和压力偏移二个方面。

在调压范围内调节被试阀手柄,观察压力表指针是否有来回抖动的现象。

抖动的现象称为压力振摆,其值不能超出±0.2MPa。

将被试阀压力调到其额定压力6.3MPa,用电秒表测量1分钟,看压力表的读数是否发生变化。

压力值发生变化称为压力偏移,其值不应超出±0.2MPa。

2.内泄漏量。

在被试阀完全闭死的状态下,实验系统供给额定压力的油液,从被试阀的回油口测量其流量。

其测出量称内泄漏量,测量值应≤40ml。

3.卸荷压力及压力损失。

a.卸荷压力:是指被试阀先工作在额定压力下,然后使其远程控制口接入油箱,此时,被试阀就工作在卸荷状态。

液流通过阀口产生的压力差称为卸荷压力。

卸荷压力≯0.2MPa。

实验中可通过接在远程控制口的二位二通阀使被试阀卸荷,由压力表读出其值。

b.压力损失:被试阀先工作在额定压力下,然后逐渐反向调节被试阀的调压手轮至最松状态。

此时压力降到最小。

这个压力同样是液流通过阀口所产生的压力差称为压力损失。

其值≯0.4MPa,由压力表读出。

4.开启和闭合特性溢流阀在工作时随负载大小的变化而自动调节其阀口的开度,以稳定进口压力为调定值。

溢流阀工作原理溢流阀是一种常见的液压控制元件,用于控制液压系统中的压力。

它的主要作用是当系统压力超过设定值时,通过溢流阀将多余的液压油流回油箱,以保护系统和设备的安全运行。

下面将详细介绍溢流阀的工作原理。

一、溢流阀的结构溢流阀主要由阀体、阀芯、弹簧和调节螺钉等部件组成。

阀体上有进油口、回油口和溢流口,通过阀芯的运动来控制进油口和溢流口之间的通道开闭,从而实现压力的调节和溢流的功能。

二、溢流阀的工作原理1. 压力调节阶段当系统压力低于设定值时,溢流阀处于关闭状态。

进油口与溢流口之间的通道被阀芯封闭,系统压力得到保持。

此时,弹簧对阀芯施加一定的压力,使阀芯保持在关闭位置。

2. 溢流阶段当系统压力超过设定值时,阀芯受到压力的作用,克服弹簧的压力,开始向上移动。

进油口与溢流口之间的通道开始打开,多余的液压油流经溢流口流回油箱,从而使系统压力保持在设定值以下。

3. 压力稳定阶段当系统压力达到设定值时,阀芯停止上升,进油口与溢流口之间的通道完全打开。

此时,溢流阀处于稳定工作状态,系统压力稳定在设定值。

三、溢流阀的特点1. 压力稳定性好:溢流阀能够根据设定的压力值稳定控制系统压力,保证系统的安全运行。

2. 快速响应:溢流阀能够迅速调节系统压力,及时保护系统和设备。

3. 结构简单可靠:溢流阀的结构简单,由少量的零部件组成,易于安装和维护。

4. 调节范围广:溢流阀的调节范围可根据实际需求进行调整,适用于不同压力要求的系统。

四、溢流阀的应用领域溢流阀广泛应用于各种液压系统中,如工程机械、冶金设备、船舶、机床等。

它们在系统中起到了保护和控制的重要作用。

总结:溢流阀是一种用于控制液压系统压力的重要元件,通过调节阀芯的位置来控制进油口和溢流口之间的通道开闭,实现压力的调节和溢流的功能。

溢流阀具有压力稳定性好、快速响应、结构简单可靠和调节范围广等特点,广泛应用于各种液压系统中。

通过合理选择和使用溢流阀,可以保证液压系统的安全运行,延长设备的使用寿命。

实验二溢流阀性能实验实验目的深入理解溢流阀稳定工作时的静态特性。

着重测试静态特性中的调压范围及压力的稳定性,卸荷压力损失和启闭特性三项,从而对被试阀的静态特性作适当的分析。

了解瞬态下的动态特性,即溢流量突然变化时,溢流阀控制的压力随时间变化的过渡过程品质。

通过实验,学会溢流阀静态和动态性能的实验方法,学会使用本实验所用的仪器和设备。

实验内容、方案及实验要求实验用Y1—10B先导试溢流阀作为被试阀。

1.调压范围及压力稳定性2.调压范围:应能达到规定的调节范围(63E5Pa),并且压力上升与下降应平稳,不有尖叫声。

3.至调压范围最高值时的压力振摆(在稳定状态下调定压力的波动值):是表示调压稳定的主要指标,此时压力表不准装阻尼,压力振摆应不超过规定值(±2E5Pa)。

4.至调压范围最高值时压力偏移值:一分钟内应不超过规定值(±2E5Pa)。

本项内容只需调节被试阀14的调压手轮,同时观测压力表(p8)(见图2—3)。

二、卸荷压力及压力损失1、卸荷压力:被试阀的远程控制口与油箱直通,阀处在卸荷状态,此时通过实验流量下的压力损失称为卸荷压力。

卸荷压力应不超过规定值(2E5Pa)。

实验中可用二位二通电磁阀(15),使被试阀处于卸荷状态,由压力表(p8)测出卸荷压力。

2、压力损失:被试阀的调压手轮至全开位置,在实验流量下被试阀进出油口的压力差即为压力损失,其值应不超过规定值(4E5Pa)。

由压力表(p8)测出压力损失。

三、启闭特性1、开启压力:被试阀调至调压范围最高值,且系统供油量为实验流量时,调至系统压力逐渐升压,当通过被试阀的溢流量为实验流量1%时的系统压力值称为被试阀的开启压力。

压力级为63 E5Pa的溢流阀,规定开启压力里不得小于53 E5Pa。

2、闭合压力:被试阀调至调压范围最高值,且系统供油量为实验流量时,调节系统压力逐渐降压,当通过被试阀的溢流量为实验流量1%时的系统压力值称为被试阀的闭合压力。

液压测试大作业题目:DN10直动形溢流阀静态特性测试学院:机械工程学院专业班级: 18级机电控制工程2班学生姓名:褚海洋201811010500李新磊 201811010496郭晨箫 201811010219刘畅 201811010449李熙正 170101010453 指导教师:姚静2021年5 月溢流阀是保证工程机械液压系统稳定工作的重要元件。

分析直动式溢流阀的结构和工作原理,了解其工作特点和相关参数,通过数学建模分析直动式溢流阀的静态特性、运用Amesim软件对所设计的直动式溢流阀进行仿真、分析影响溢流阀性能的参数,得出直动式溢流阀的相关变化参数对其静态特性的影响程度,并验证模型的正确性。

然后进行直动式溢流阀的测试实验,与仿真结果进行对比,为在不同场合应用溢流阀提供了设计借鉴。

关键词:直动式溢流阀动态特性数学建模 Amesim仿真一绪论 (1)1.1 实验目的与意义 (1)1.1.1实验目的 (1)1.1.2实验意义 (1)1.2 直动型溢流阀阀测试现状 (1)二直动型溢流阀静态特性测试 (1)2.1 直动型溢流阀机理分析 (1)2.2建立数学模型 (2)2.3实验原理 (3)2.4静态特性测试内容 (3)2.5测试回路图 (4)2.6试验结果预估 (5)三直动型溢流阀静态特性仿真实验 (5)3.1 AMEsim模型搭建 (6)3.2仿真结果及分析 (7)四实验结果 (7)4.1实验结果分析 (8)4.2结果对比分析 (8)五结论 (10)参考文献 (11)一绪论1.1 实验目的与意义1.1.1 实验目的首先,了解清楚溢流阀的工作原理。

通过实验,进一步理解溢流阀的静态特性及其性能,掌握溢流阀的静态特性的测试原理和测试方法,掌握静态特性指标的内容及意义。

通过实验,了解溢流阀静态特性中启闭特性的测试方法。

1.1.2 实验意义溢流阀作为液压系统中使用最频繁的压力控制阀,是构成液压回路不可或缺的阀。

实验三溢流阀静态性能实验§ 1 实验目的1、深入理解溢流阀稳定工作时的静态特性及各项性能指标。

2、通过实验,学会溢流阀静态特性中启闭特性的测试方法。

§2 实验内容、方案及实验要求实验用Y-l 0B(加装过渡板)先导式溢流阀作为被试阀。

着重测试静态特性中的调压范围及压力稳定性,卸荷压力及压力损失和启闭特性三项,从而对被试阀的静态特性作适当的分析。

如图1所示,阀14为被试阀Y-l 0B,主要通过改变阀11的调节手柄,来调节系统压力,通过流量计和量杯测得不同压力下通过阀14的流量值,做出启闭特性曲线。

由压力表12-1直接读出调压范围,压力振摆、压力偏移、压力损失、卸荷压力等数值.一、调压范围及压力稳定性1、调压范围:应能达到规定的调压范围(5~63kgf/cm2).并且压力上升与下降应平稳,不得有尖叫声.2、至调压范围最高值时的压力振摆(在稳定状态下调定压力的波动值):是表示调压稳定的主要指标,此时压力表不准装阻尼,压力振摆应不超过归定值(±2kgf/cm2).3、至调压范围最高值时压力偏移值:一分钟内应不超过规定值(±2kgf/cm2).本项内容只需要调节被试阀14的调压手轮,同时观测压力表P12—2(Pa)(见图4—3)二、卸荷压力及压力损失1、.卸荷压力:被试阀的远程控制口与油箱直通,阀处在卸荷状态,此时通过试验流量的压力损失称为卸荷压力。

卸荷压力应不超过规定值(2 kgf/cm2)。

实验中可用二位二通电磁阀16(15),使被试阀处于卸荷状态,由压力表P12—2(Pa)测出卸荷压力..2、压力损失:被试阀的调压手轮至全开位置,在试验流量下被试阀进出油口的压力差即为压力损失,其值应不超过规定值(4 kgf/cm2)。

由压力表P12—2 (P8)测出压力损失.三、启闭特性1、开启特性1)开启压力:被试阀调至调压范围最高值,且系统供油量为试验流量时,调节系统压力逐渐升压,当通过被试阀的溢流为试验流量的1%时系统压力称为被试阀的开启压力.压力级为63 kgf/ cm2的溢流阀,规定开启压力不得小于53 kgf/ cm2)(即额定压力的85 %)。