(国内标准)GBT镍及镍合金焊条

- 格式:doc

- 大小:1.21 MB

- 文档页数:9

最新焊条国家标准规范随着工业技术的不断进步,焊接工艺在各个领域中发挥着越来越重要的作用。

为了确保焊接质量,提高生产效率,保障人员安全,国家对焊条的生产和使用制定了相应的标准规范。

以下是最新焊条国家标准规范的主要内容:1. 焊条分类:根据焊接材料、焊接位置、焊接环境等因素,焊条被分为不同的类别,如碳钢焊条、低合金钢焊条、不锈钢焊条等。

2. 化学成分要求:焊条的化学成分必须符合国家标准规定的范围,以保证焊接接头的机械性能和耐腐蚀性能。

3. 物理性能要求:包括焊条的熔化温度、熔敷金属的硬度、冲击韧性等,这些性能参数直接影响焊接接头的质量和使用性能。

4. 尺寸规格:焊条的直径、长度等尺寸规格应符合国家标准,以便于焊接操作和保证焊接质量。

5. 包装和标识:焊条的包装应防潮、防尘,便于储存和运输。

同时,包装上应有清晰的标识,包括焊条型号、生产日期、生产厂家等信息。

6. 焊接工艺要求:使用焊条进行焊接时,应遵循相应的焊接工艺规程,包括焊接电流、电压、焊接速度等参数的设定。

7. 质量检验:焊条在出厂前应进行严格的质量检验,包括外观检查、化学成分分析、物理性能测试等,以确保焊条的质量和性能。

8. 安全使用指南:焊条使用过程中应遵循安全操作规程,包括焊接环境的安全、焊工的个人防护、焊接设备的使用等。

9. 环保要求:焊条的生产和使用过程中应符合环保标准,减少对环境的污染。

10. 标准更新:随着技术的发展和市场需求的变化,焊条的国家标准规范也会不断更新和完善,以适应新的焊接技术和应用需求。

结尾:通过遵循这些最新的焊条国家标准规范,可以确保焊接工作的安全性、高效性和可靠性,同时也为焊接行业的可持续发展提供了保障。

4.3药皮4.3.1焊条药皮应均匀,紧密地包覆在焊芯周围,整个焊条药皮上不应有影响焊拦质量的裂纹、气泡、杂质及剥落等缺陷。

4.3.2焊条引弧端药皮应倒角,焊芯端面应露出,以保证易于引弧。

长度方向露芯长度不应大于焊芯直径的三分之一或2.4mm两者的较小值。

各种直径的焊条沿圆周方向的露芯均不得大于圆周的一半。

4.3.3焊条偏心度应符合如下规定:a.直径为2.0mm和2.5mm焊条,偏心度不应大于7%;b.直径为3.2mm和4.0mm焊条,偏心度不应大于5%;c.直径为5.0mm焊条,偏心度不应大于4%。

偏心度计算方法如下(见图1)T1-T2焊条偏心度=──────×100%(T1+T2)/2式中:T1-焊条断面药皮层最大厚度+焊芯直径,mm;T2-焊条同一断面药皮层最小厚度+焊芯直径,mm;4.4熔敷金属化学成分熔敷金属化学成分应符合表4规定。

4.5 机械性能4.5.1 熔敷金属的抗拉强度及延伸率试验结果应符合表5规定。

4.5.2 焊接接头弯曲性能4.5.2.1 对于直径2.0mm的焊条应做二个横向正弯试验,对于直径2.5、3.2、4.0、5.0mm的焊条应做三个横抽侧弯试验。

4.5.2..2 每个试样弯曲表面的裂纹条数和单个裂纹长度应不超过表6中的规定。

但长度为0.4mm以下的裂纹和试样棱角上的裂纹不计。

4.6 焊缝射线探伤4.6.1 射线探伤检验的试样焊接位置应符合表7规定。

在平焊位置试验的焊件,应先进行焊缝射线探伤检验,然后加工拉伸和弯曲性能试样。

7.1 标志7.1.1 每包及每箱焊条外面应标出下列内容:a.标准号、焊条型号:b.规格及净重或根数;c.制造批号及检验号;d.制造厂名及商标。

7.2 包装、运输、储存7.2.1 焊条按1、2、2.5或5kg净重,或按相应根数作一包装,这种包装应封口。

7.2.2 焊条应按一定的包数装箱。

焊条包装材料和包装箱应牢固耐用,以保证在运输、搬运及正常储存时,包装不致破损。

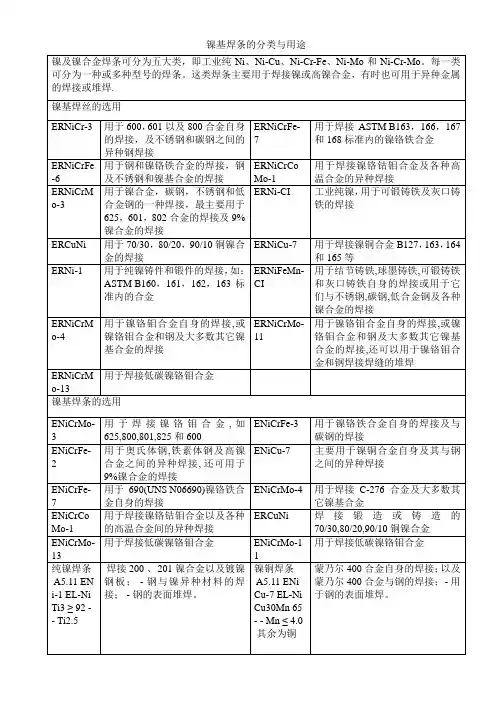

镍及镍合金实心焊丝和焊带1范围本文件规定了镍及镍合金实心焊丝、实心填充丝和实心焊带的型号、技术要求、试验方法、修约规则、检验规则和供货技术条件等内容。

本文件适用于镍含量超过其他任一元素含量的熔化焊用镍及镍合金实心焊丝、实心填充丝(以下简称焊丝)和实心焊带(以下简称焊带)。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2652金属材料焊缝破坏性试验熔化焊接头焊缝金属纵向拉伸试验GB/T3375焊接术语GB/T5185焊接及相关工艺方法代号(GB/T5185—2005,ISO4063:1998,IDT)GB/T8170—2008数值修约规则与极限数值的表示和判定GB/T25775焊接材料供货技术条件产品类型、尺寸、公差和标志(GB/T25775—2010,ISO 544:2003,MOD)GB/T25778焊接材料采购指南(GB/T25778—2010,ISO14344:2010,MOD)3术语和定义GB/T3375、GB/T5185界定的以及下列术语和定义适用于本文件。

3.1实心焊丝solid wire electrode焊接时既作为填充金属又作为电极传导电流、具有均一实心圆形截面的丝状焊接材料。

3.2实心填充丝solid wire/solid rod焊接时仅作为填充金属但不传导电流、具有均一实心圆形截面的丝状焊接材料。

3.3实心焊带solid strip electrode焊接时既作为填充金属又作为电极传导电流、具有均一实心矩形截面且厚度不小于0.10mm的带状焊接材料。

4型号4.1型号划分1焊丝和焊带型号按其化学成分进行划分。

焊丝和焊带使用说明见附录C。

本文件与其他相关标准的化学成分分类对照见附录D。

4.2型号编制方法焊丝和焊带型号由两部分组成:a)第一部分:用字母“S”表示焊丝,用字母“B”表示焊带;b)第二部分:用“Ni”加4位数字或4位数字与一个字母的组合表示镍基合金化学成分分类的字符代号,见5.3,其中表示主要添加合金种类(合金类别)的代号为:1)1×××表示含少量铬的镍钼合金;2)2×××表示镍-低合金;3)4×××表示镍铜合金;4)5×××表示含铝和钛用于沉淀硬化的镍铜合金;5)6×××表示镍铬合金,包括铁含量不大于25%的镍铬、镍铬铁、镍铬钼、镍铬钴、镍铬钨合金;6)7×××表示含铝和钛用于沉淀硬化的镍铬合金,包括铁含量不大于25%的镍铬、镍铬铁、镍铬钼、镍铬钴合金;7)8×××表示镍铬合金,包括铁含量大于25%的镍铬铁合金;8)9×××表示沉淀硬化合金。

Ni307A镍及镍合金焊条型号GB/T:ENiCrFe-3 相当于AWS:ENiCrFe-3说明:低氢型Ni70Cr15耐热合金焊条,焊缝中有适量的锰、铌等合金元素,熔敷金属具有良好的抗裂性,采用直流反接。

用途:用于焊接有耐热、耐蚀要求的镍基合金,如因康镍600、601等,也可用于一些难焊合金、异种钢的焊接及堆焊。

熔敷金属化学成份/%C≤0.1 Mn 5-9.5 Si≤1 Ni 59 Fe≤10Ti≤1 Nb+Ta 1-2.5S≤0.015P≤0.03Cu≤0.5 Cr 13-17Ni307B镍及镍合金焊条型号GB/T:ENiCrFe-3 相当于AWS:ENiCrFe-3说明:低氢型镍铬耐热合金焊条,焊缝金属中有适量的锰,采用直流反接。

用途:用于焊接有耐热、耐蚀要求的镍基合金,如因康镍600、601等,也可用于异种钢的焊接或耐蚀堆焊材料。

熔敷金属化学成份/%C≤0.1 Mn 5-9.5 Si≤1Ni≥59Fe≤10Ti≤1 Nb 1-2.5 S≤0.015P≤0.03Cu≤0.5 Cr 13-17Ni317镍及镍合金焊条说明:低氢型镍铬钼合金焊条,焊缝金属中有适量的钼,抗裂性好。

用途:用于焊接镍基合金及铬镍奥氏体钢,也可用于异种钢焊接。

熔敷金属化学成份/%C≤0.07 Mn 0.5-1.7 Si≤0.5 Ni 68-78 Nb 0.2-0.8 S≤0.012P≤0.02 Mo 8.5-11 Cr 13.5-16.5Ni327镍及镍合金焊条型号GB/T:ENiCrMo-0 相当于AWS:ENiCrMo-0说明:低氢型Ni70Cr15耐热合金焊条,焊缝金属中有适量的钼、铌等合金元素,熔敷金属具有良好的抗裂性,采用直流反接。

用途:用于焊接有耐热、耐蚀要求的镍基合金,也可用于一些难焊合金、异种钢的焊接及堆焊。

熔敷金属化学成份/%C≤0.05 Mn 1-5 Si≤0.75 Ni余量 Fe 4-8 Nb+Ta 1.5-5.5 S≤0.015P≤0.04 Mo3-7.5 Cr 13-17Ni337镍及镍合金焊条型号GB/T:ENiCrMo-0 相当于AWS: ENiCrMo-0说明:低氢型镍铬耐热耐蚀合金焊条,焊缝金属中有适量的钼、铌等合金元素,具有较好的抗裂性及耐蚀、耐磨性,焊接工艺良好,采用直流反接。

电焊条的分类及使用性能焊条的分类方法很多,一般根据焊条的用途、熔渣的碱度、焊条药皮的主要成分、焊条性能特征等进行分类。

在实际工程中,有些焊条往往具有多种用途,焊条分类的主要目的是为了进行焊条的合理区分、规范焊条制造、有效地指导焊条使用、加强焊接工艺人员和焊工对焊条性能的认识和理解。

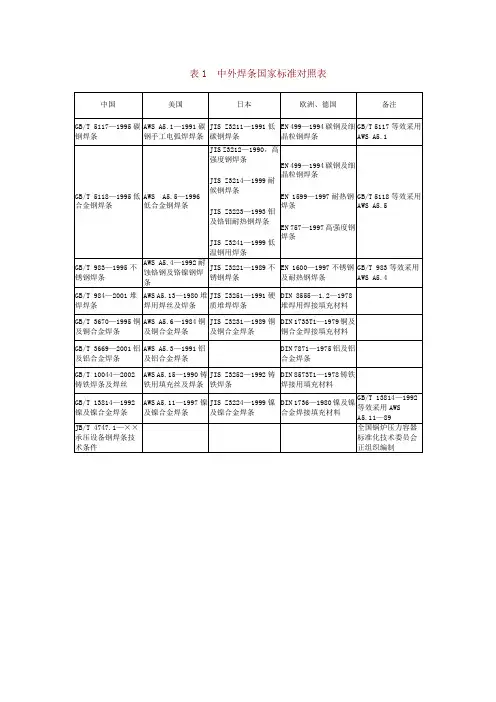

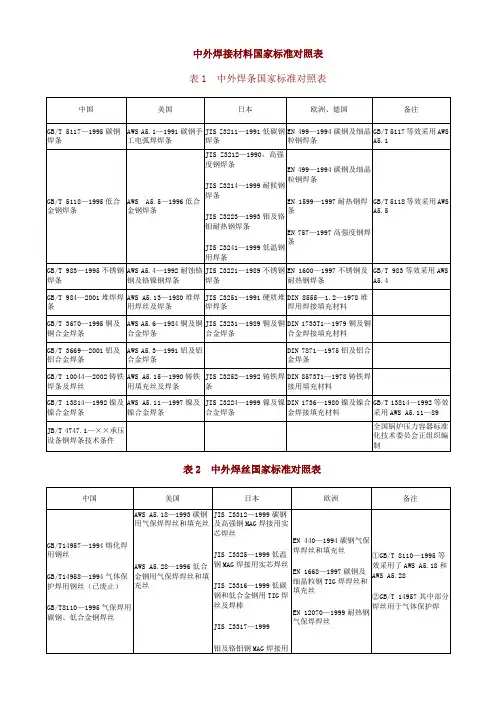

一、根据焊条的用途进行分类我国焊条技术标准体系是根据焊条的用途进行分类,其中常用的国家标准有GB/T5117-1995《碳钢焊条》、GB/T5118-1995《低合金例焊条》、GBT983-1995《不锈钢焊条》、GB984-1985《堆焊焊条》、GB1004-1988《铸铁焊条和焊丝〉、GB/T13814-1992《镍及镍合金焊条》、GB/T3670-1995《铜及铜合金焊条》、GB3669-1983《铝及铝合金焊条》等,一般焊条型号分为八类,焊条牌号分为十一类。

常用的焊条分类见表1。

二、根据焊条熔渣的酸碱性进行分类主要是根据焊条熔渣的碱度,即根据熔渣中碱性氧化物与酸性氧化物的比例,将焊条分为酸性焊条、碱性焊条。

1.酸性焊条酸性焊条药皮中含有大量的TiO2、Si02等酸性造渣剂及一定数量的碳酸盐等,熔渣氧化性强,熔渣碱度小于1。

酸性焊条焊接工艺性能良好,电弧稳定,可交直流两用,飞溅小,熔渣流动性好,脱渣性好,熔渣多呈玻璃状,较疏松,容易脱渣,焊缝成形美观。

酸性焊条的药皮中含有较多的二氧化硅、氧化铁及氧化钛,氧化性较强,焊缝金属中的氧含量较高,合金元素烧损较多,合金过渡系数较小,熔敷金属中含氢量也较高,因而其焊缝金属塑性和韧性低于碱性焊条。

采用甘油法测定酸性焊条熔敷金属中的扩散氢含量为17~50ml/100g。

2.碱性焊条碱性焊条药皮中含有大量的碱性造渣剂(大理石、萤石等),并含有一定数量的脱氧剂和渗合金剂。

碱性焊条主要靠碳酸盐(如CaCO3等)分解出CO2作保护气体,弧柱气氛中的氢分压较低,而且萤石中的氟化钙在高温时与氢结合生成氟化氢(HF),可以降低焊缝中的含氢量,所以碱性焊条又常称为低氢型焊条。

镍及镍合金焊管标准镍及镍合金焊管是一种重要的工业材料,广泛应用于石油、化工、航空航天、核工业等领域。

为了确保其质量、性能和安全性,国际上制定了一系列的镍及镍合金焊管标准。

这些标准涵盖了材料成分、力学性能、尺寸公差、外观质量、焊接性能等方面,为生产、检验和使用提供了统一的依据。

一、材料成分镍及镍合金焊管的材料成分是影响其性能和质量的关键因素之一。

不同牌号的镍及镍合金具有不同的化学成分和机械性能,因此应根据具体的使用条件和要求选择合适的材料。

在国际标准中,对镍及镍合金焊管的化学成分进行了详细的规定,包括主要元素和杂质元素的含量范围,以及相应的检测方法。

二、力学性能镍及镍合金焊管的力学性能是保证其安全使用的重要指标。

这些指标包括抗拉强度、屈服强度、延伸率、冲击韧性等。

在制造和使用过程中,这些力学性能可能会受到温度、压力、腐蚀等环境因素的影响而发生变化。

因此,在镍及镍合金焊管标准中,对这些力学性能的要求和检测方法进行了详细的规定,以确保其在使用过程中的安全性和可靠性。

三、尺寸公差镍及镍合金焊管的尺寸公差是影响其互换性和使用性能的重要因素之一。

不同规格和用途的镍及镍合金焊管具有不同的尺寸公差要求。

在国际标准中,对这些尺寸公差进行了详细的规定,包括外径、壁厚、长度等方面的公差范围,以及相应的检测方法。

这些规定可以确保不同批次和不同厂家生产的镍及镍合金焊管具有一致的尺寸和质量。

四、外观质量镍及镍合金焊管的外观质量是影响其美观度和使用性能的重要因素之一。

在制造和使用过程中,可能会出现表面缺陷、划伤、氧化等问题。

因此,在镍及镍合金焊管标准中,对这些外观质量问题进行了详细的规定,包括允许存在的缺陷类型和程度,以及相应的检测方法。

这些规定可以确保生产出的镍及镍合金焊管具有一致的外观质量和美观度。

五、焊接性能镍及镍合金焊管的焊接性能是保证其在使用过程中能够与其他材料进行有效连接的关键指标之一。

不同牌号的镍及镍合金具有不同的焊接性能,因此应根据具体的使用条件和要求选择合适的焊接方法和工艺参数。

镍及镍合金焊材选用镍及镍合金焊材的选择对于焊接工艺的成功至关重要。

镍及镍合金焊材具有优异的耐腐蚀性、高温强度和优秀的可焊性,广泛应用于航空航天、能源、化工等领域。

本文将讨论镍及镍合金焊材的选用标准和常见的焊接方法。

一、镍及镍合金焊材的选用标准1. 材料性能需求:选择合适的焊材需要首先明确所需材料的性能需求。

例如,如果焊接部件要求具有优异的耐腐蚀性,可选择镍基焊材;如果要求具备高温强度和耐氧化性能,可选择镍基合金焊材。

2. 使用环境条件:了解焊接部件所处的使用环境条件也是选用焊材的重要考虑因素。

不同的环境条件对焊材的性能要求不同,例如高温、低温、腐蚀介质等。

3. 可焊性和机械性能:焊材的可焊性和机械性能直接影响焊接接头的质量和可靠性。

需要综合考虑焊材的熔化性、液滴匀称性、气孔敏感性等指标,确保焊接接头的强度和可靠性。

4. 社会经济因素:选用焊材时还需要考虑其成本和可获取性。

根据具体情况,进行成本效益的综合评估,选择性价比较高的焊材。

二、常见的镍及镍合金焊接方法1. TIG焊(氩弧焊):TIG焊是一种常用的镍及镍合金焊接方法,适用于各类镍及镍合金焊材的焊接。

其优点是热输入控制精准,焊接接头成形美观,气孔敏感性较低。

然而,TIG焊的工艺要求较高,操作技术熟练度要求较大。

2. MIG/MAG焊(气体保护焊):MIG/MAG焊是一种高效、高产量的焊接方法,适用于较大工件和长焊缝的焊接。

采用合适的焊接参数和气体保护,可实现镍及镍合金焊材的高质量焊接。

3. 电弧焊:电弧焊是一种传统的焊接方法,适用于各类焊材的焊接。

可根据具体要求选择手工电弧焊、自动电弧焊等不同形式。

4. 热焊接:热焊接包括电阻焊、等离子焊、电渣焊等,适用于特殊材料或特殊构型的焊接。

需要根据实际情况选择适当的热焊接方法。

三、镍及镍合金焊接的注意事项1. 良好的准备工作:焊接前需要对工件进行彻底清洁,去除表面氧化物、油污等杂质。

同时,根据不同的焊接方法,选择合适的预热和保护气体,并确保焊缝的合适几何形状。

中文名称:焊条英文名称:covered electrode定义:涂有药皮的供手弧焊用的熔化电极。

它由药皮和焊芯两部分组成。

所属学科:机械工程(一级学科) ;焊接与切割(二级学科) ;焊接材料(三级学科)本内容由全国科学技术名词审定委员会审定公布目录[隐藏]焊条的组成焊条的要求焊条型号与牌号1 按用途分类电焊条大类的划分2 按熔渣的酸碱性分类(1)酸性焊条(2)碱性(低氢型)焊条焊条的组成焊条的要求焊条型号与牌号1 按用途分类电焊条大类的划分2 按熔渣的酸碱性分类(1)酸性焊条(2)碱性(低氢型)焊条3 按药皮主要成分分类4 按焊条性能分类焊条(covered electrode)气焊或电焊时熔化填充在焊接工件的接合处的金属条。

焊条的材料通常跟工件的材料相同。

[编辑本段]焊条的组成焊条由焊芯及药皮两部分构成。

焊条是在金属焊芯外将涂料(药皮)均匀、向心地压涂在焊芯上。

焊条种类不同,焊芯也不同。

焊芯即焊条的金属芯,为了保证焊缝的质量与性能,对焊芯中各金属元素的含量都有严格的规定,特别是对有害杂质(如硫、磷等)的含量,应有严格的限制,优于母材。

焊芯成分直接影响着焊缝金属的成分和性能,所以焊芯中的有害元素要尽量少焊接碳钢及低合金钢的焊芯,一般都选用低碳钢作为焊芯,并填加锰、硅、铬、镍等成分(详见焊丝国家标准GB1300一77)。

采用低碳的原因一方面是含碳量低时钢丝塑性好,焊丝拉拔比较容易,另一方面可降低还原性气体CO含量,减少飞溅或气孔,并可增高焊缝金属凝固时的温度,对仰焊有利。

加入其他合金元素主要为保证焊缝的综合机械性能,同时对焊接工艺性能及去除杂质,也有一定作用。

高合金钢以及铝、铜、铸铁等其他金属材料,其焊芯成分除要求与被焊金属相近外,同样也要控制杂质的含量,并按工艺要求常加入某些特定的合金元素。

焊条就是涂有药皮的供焊条电弧焊使用的熔化电极,它是由药皮和焊芯两部分组成的。

在焊条前端药皮有45°左右的倒角,这是为了便于引弧。

焊条执行标准号一、概述焊条作为焊接工艺中的重要材料,其质量对于焊接质量和安全性具有重要影响。

因此,制定统一的焊条执行标准号,对于规范焊条市场、提高焊条质量、保证焊接安全具有重要意义。

本文将对世界各地的焊条执行标准号进行概述,以便更好地了解和掌握焊条的质量要求和标准。

二、中国焊条执行标准号中国的焊条执行标准号为GB/T 5117-2012《非合金钢及细晶粒钢焊条》和GB/T 5118-2012《热强钢焊条》。

这些标准规定了焊条的分类、型号、技术要求、试验方法、检验规则、包装、标志和质量证明等内容,适用于非合金钢、细晶粒钢和热强钢的焊接。

三、美国焊条执行标准号美国焊接协会(AWS)制定的AWS A5.1《焊接钢焊条标准规范》是最为常用的焊条执行标准号。

此外,还有AWS A5.2《铝及铝合金焊条标准规范》、AWS A5.3《不锈钢焊条标准规范》等。

这些标准规定了不同类型焊条的技术要求和试验方法,适用于不同类型的钢材和有色金属的焊接。

四、欧洲焊条执行标准号欧洲标准化委员会(CEN)制定的欧洲焊条执行标准号为EN 10113-1《非合金钢及细晶粒钢焊条》和EN 10113-2《热强钢焊条》。

这些标准规定了欧洲范围内适用的焊条质量要求和试验方法,适用于非合金钢、细晶粒钢和热强钢的焊接。

五、国际焊条执行标准号国际标准化组织(ISO)制定的国际焊条执行标准号为ISO 9868《非合金钢及细晶粒钢焊条》和ISO 14343《热强钢焊条》。

这些标准规定了国际范围内适用的焊条质量要求和试验方法,适用于非合金钢、细晶粒钢和热强钢的焊接。

六、其他国家和地区的焊条执行标准号除了中国、美国、欧洲和国际标准化组织外,世界上还有很多国家和地区都有自己的焊条执行标准号。

例如:俄罗斯的GOST 14345-54《非合金钢及细晶粒钢焊条》、日本的JIS Z3318《焊接钢焊条规范》、澳大利亚的AS 3766-1996《非合金钢及细晶粒钢焊条》等。

(国内标准)GBT镍及镍合金焊条GB/T13814-92镍及镍合金焊条1、主题内容和适用范围本标准规定了镍及镍合金钢焊条型号分类、技术要求及试验方法等内容。

本标准适用于镍及镍合金钢焊条。

2、引用标准GB700碳素结构钢GB790高温合金化学分析方法GB2652焊缝及熔敷金属拉伸试验方法GB2653焊接接头弯曲及压扁试验方法GB3323钢熔化焊对接接头射线照相和质量分级GB5123镍的光谱分析方法GB8647.1-8647.10镍化学分析方法3、型号3.1型号编制方法3.2型号表示方法如下所示:E□×-××┬┬┬┬│││└焊条药皮类型代号(见表1)││└────同壹合金系统焊条细分类序号(见表1)│└─────熔敷金属中主要元素符号(见表1)└───────焊条代号型号示例:ENiCrFe-1-15┬┬┬┬│││└焊要药皮为低氢钠型,采用直流焊接││└──细分类序号为1│└─────熔敷金属中主要元素为镍、铬及铁└────────焊条代号3.2型号划分焊条型号根据熔敷金属化学成分,药皮类型及电流种类划分(见表1)。

4技术要求4.1焊条尺寸4.1.1焊条尺寸应符合表2规定。

表44.2焊要夹持端焊条夹持端长度应符合表3规定4.3.1焊条药皮应均匀,紧密地包覆于焊芯周围,整个焊条药皮上不应有影响焊拦质量的裂纹、气泡、杂质及剥落等缺陷。

4.3.2焊条引弧端药皮应倒角,焊芯端面应露出,以保证易于引弧。

长度方向露芯长度不应大于焊芯直径的三分之壹或2.4mm俩者的较小值。

各种直径的焊条沿圆周方向的露芯均不得大于圆周的壹半。

4.3.3焊条偏心度应符合如下规定:a.直径为2.0mm和2.5mm焊条,偏心度不应大于7%;b.直径为3.2mm和4.0mm焊条,偏心度不应大于5%;c.直径为5.0mm焊条,偏心度不应大于4%。

偏心度计算方法如下(见图1)T1-T2焊条偏心度=──────×100%(T1+T2)/2式中:T1-焊条断面药皮层最大厚度+焊芯直径,mm;T2-焊条同壹断面药皮层最小厚度+焊芯直径,mm;4.4熔敷金属化学成分熔敷金属化学成分应符合表4规定。

(国内标准)GBT镍及镍

合金焊条

GB/T13814-92镍及镍合金焊条

1、主题内容和适用范围

本标准规定了镍及镍合金钢焊条型号分类、技术要求及试验方法等内容。

本标准适用于镍及镍合金钢焊条。

2、引用标准

GB700碳素结构钢GB790高温合金化学分析方法

GB2652焊缝及熔敷金属拉伸试验方法GB2653焊接接头弯曲及压扁试验方法GB3323钢熔化焊对接接头射线照相和质量分级GB5123镍的光谱分析方法GB8647.1-8647.10镍化学分析方法

3、型号

3.1型号编制方法

3.2型号表示方法如下所示:

E□×-××

┬┬┬┬

│││└焊条药皮类型代号(见表1)

││└────同壹合金系统焊条细分类序号(见表1)

│└─────熔敷金属中主要元素符号(见表1)

└───────焊条代号

型号示例:

ENiCrFe-1-15

┬┬┬┬

│││└焊要药皮为低氢钠型,采用直流焊接

││└──细分类序号为1

│└─────熔敷金属中主要元素为镍、铬及铁

└────────焊条代号

3.2型号划分

焊条型号根据熔敷金属化学成分,药皮类型及电流种类划分(见表1)。

4技术要求

4.1焊条尺寸

4.1.1焊条尺寸应符合表2规定。

表

4

4.2焊要夹持端

焊条夹持端长度应符合表3规定

4.3.1焊条药皮应均匀,紧密地包覆于焊芯周围,整个焊条药皮上不应有影响焊拦质量的裂纹、气泡、杂质及剥落等缺陷。

4.3.2焊条引弧端药皮应倒角,焊芯端面应露出,以保证易于引弧。

长度方向露芯长度不应大于焊芯直径的三分之壹或2.4mm俩者的较小值。

各种直径的焊条沿圆周方向的露芯均不得大于圆周的壹半。

4.3.3焊条偏心度应符合如下规定:

a.直径为2.0mm和2.5mm焊条,偏心度不应大于7%;

b.直径为3.2mm和4.0mm焊条,偏心度不应大于5%;

c.直径为5.0mm焊条,偏心度不应大于4%。

偏心度计算方法如下(见图1)

T1-T2

焊条偏心度=──────×100%

(T1+T2)/2

式中:

T1-焊条断面药皮层最大厚度+焊芯直径,mm;

T2-焊条同壹断面药皮层最小厚度+焊芯直径,mm;

4.4熔敷金属化学成分熔敷金属化学成分应符合表4规定。

4.5机械性能

4.5.1熔敷金属的抗拉强度及延伸率试验结果应符合表5规定。

4.5.2焊接接头弯曲性能

4.5.2.1对于直径2.0mm的焊条应做二个横向正弯试验,对于直径2.5、3.2、4.0、5.0mm的焊条应做三个横抽侧弯试验。

4.5.2..2每个试样弯曲表面的裂纹条数和单个裂纹长度应不超过表6中的规定。

但长度为0.4mm以下的裂纹和试样棱角上的裂纹不计。

4.6焊缝射线探伤

4.6.1射线探伤检验的试样焊接位置应符合表7规定。

于平焊位置试验的焊件,应先进行焊缝射线探伤检验,然后加工拉伸和弯曲性能试样。

表4熔敷金属化学成分(略)

4.7特殊性能

耐热、耐腐蚀、低温及其它特殊性能由供需双方协商确定。

5试验方法

5.1试验用母材

5.1.1化学分析试验用母材采用GB700规定的低碳钢,或和试验焊条熔敷金属化学成分相当的镍及镍合金。

5.1.2射线探伤检验、拉伸及弯曲试验用母材采用和试验焊条熔敷金属化学成分相当的镍及镍合金。

如母材化学成分和试验焊条熔敷金属化学成分不相当时,应先用试验焊条(直径及批号不限)于坡口面及垫板面堆焊隔离层,隔离层厚度加工后不大于3mm。

于确保熔敷金属不受母材影响的情况下,也可采用其他方法。

仲裁试验时,应采用母材化学成分和试验焊条熔敷金属化学成分相当的镍及镍合金或坡口面及垫板面有隔离层的试板。

5.2焊条烘干和焊接电流种类

5.2.1低氢型焊条试验前焊条应于200-300℃保温1-2h或按制造厂推荐的烘焙规范烘干,其他型号焊条可于供货状态下试验或按制造厂提供的烘焙规范烘干。

5.2.2试验用的焊接电流种类应符合表1规定,可用既可用交流又可用直流焊接的焊条,试验时应采用交流焊接。

5.3熔敷金属化学分析

5.3.1熔敷金属化学分析试件应按表1规定的电流种类和焊接位置施焊。

5.3.2采用任何适宜尺寸的试板,进行多层堆焊,每道焊缝焊完冷却后应清渣干净,堆焊金属尺寸应符合表8规定。

表

析结果应和堆焊金属上取样所得到的结果壹致。

仲裁试验的试样仅允许从堆焊金属上制取。

5.3.4化学分析仲裁试验应按GB8647.1-8647.10、GB5123及YB790中规定进行或供需双方协商的方法进行。

5.4机械性能试验

5.4.1机械性能试板的制备

1.1试板应按图2、表9及5.1、5.2条规定制备,焊接位置见表7。

1.2试板焊前应予以反变形或拘束,以防止角变形。

角变形大于5°的试板应予报废。

焊后试板不允许矫正。

表9

1.3

却。

于试件纵向的中央及距缝中心25mm处的表面点,用测温笔或表面温度计测量温度。

1.4每壹焊道于射线探伤区内至少有壹个熄弧点和引弧点,同壹焊道的焊接方向不应改变,不同焊道的焊接方向能够交替进行。

焊缝采用窄焊道或摆动焊疲乏,但焊道宽度不得大于焊芯直径的四倍,如试验焊条直径大于3.2mm时,则根部焊层可用直径2.5mm或3.2mm焊条施焊。

1.5表面焊层至少应和母材表面齐平,试样应于焊后状态截取和检验。

5.4.2熔敷金属拉伸试验

2.1按图3、表10要求从射线探伤后的试板(见图2)上加工壹个熔敷金属拉伸试样。

2.2熔敷金属拉伸试验方法应按GB2652进行。

5.4.3

3.1.根据4.5.2.1条规定进行横向侧弯试验时,应按图4、表11要求从射线探伤后的试件(图1)上加工三个侧弯试样。

3.2.根据4.5.2.1条规定进行横向正弯曲试验时,应按图5、表11要求从射线探伤后的试(图1)上加工二个横向正弯试样。

3.3.弯曲试验采用任何适宜的方法进行。

仲裁试验应按GB2653中规定的辊筒弯曲(缠绕式导向弯曲)试验法进行。

弯曲试验用直径40mm压头应弯曲到180°角。

试验后,检查试样拉伸面上出现的裂纹尺寸及位置。

表

5.5焊缝射线探伤试验

5.5.1按表7规定焊接位置试验的焊条,射线探伤检验试件应按图6、表12规定制备。

焊接试验应按5.4.1.2、5.4.1.4、及5.4.1.5条规定进行。

5.5.2按表7规定平焊位置试验的焊条,射线探伤检验应于截取拉伸和弯曲试样之前进行。

5.5.3

5.5.4焊缝射线探伤试验方法应按GB3323进行。

5.5.5评定焊缝射线探伤底片时,试板俩端25mm应不予考虑。

5.6特殊性能试验本标准中的焊条通常用于耐热、耐蚀等要求的场合,需要进行耐热、耐蚀等性能试验时,应按供需双方协议的试验项目和方法进行。

6检验规则

成品焊条由制造厂质量检验部门按批检验。

6.1批量划分

每批焊条由同壹批号焊芯、同壹批号主要涂料原料、以同样涂料配方及制造工艺制成。

镍及镍合金焊条的每批最大重量为2t。

6.2焊条取样方法每批焊条试验时,按照需要数量至少于2个部位平均取有代表性的样品。

6.3验收

每批焊条应按6.3.1-6.3.5条规定验收。

6.3.1每批焊条的尺寸、夹持端、药皮检验结果应符合4.1、4.2、4.3条规定。

6.3.2每批焊条的熔敷金属化学成分检验结果应符合表4规定。

6.3.3每批焊条的机械性能检验结果应符合4.5条规定。

6.3.4每批焊条的焊缝射线探伤结果应符合4.6条规定。

于保证符合4.6条规定时,射线探伤能够不按批检验。

6.3.5每批焊条的特殊性能检验结果应符合供需双方协议中规定。

6.4复验

任何壹项检验不合格时,该项检验应加倍复验。

当复验拉伸试验时,抗拉强度、屈服点及伸长率同时作为复验项目。

其试样可于原试板或新焊的试板上截取。

加倍复验结果应符合对该项检验的规定。

如复验结果不合格,则为不合格品。

7标志、包装、运输和质量证明书

7.1标志

7.1.1每包及每箱焊条外面应标出下列内容:

a.标准号、焊条型号:

b.规格及净重或根数;

c.制造批号及检验号;

d.制造厂名及商标。

7.2包装、运输、储存

7.2.1焊条按1、2、2.5或5kg净重,或按相应根数作壹包装,这种包装应封口。

7.2.2焊条应按壹定的包数装箱。

焊条包装材料和包装箱应牢固耐用,以保证于运输、搬运及正常储存时,包装不致破损。

每箱焊条净重可为5、10、20、25或50kg。

7.3质量证明书制造厂对每壹批焊条,根据实际检验结果出具质量证明书,以供需方查询。

当用户提出要求时,制造厂应提供检验结果的副本。

附加说明:

本标准由中华人民共和国机械工业部提出。

本标准由机械工业部哈尔滨焊接归口。

本标准由哈尔滨焊接研究所、上海电焊条总厂及自贡中国电焊条厂负责起草。

本标准起草人李德善、王桂芝、陈家行。

本标准等效采用美国标准ANSI/AWSA5.11-81《镍及镍合金药皮电焊条规程》。