金属切削加工及装备Sect.2

- 格式:ppt

- 大小:264.00 KB

- 文档页数:6

金属切削的基础知识概述简介金属切削是一种通过削剪和切割金属材料的方法,是制造业中常见的一项工艺。

基于材料的性质和切削工具的性能,金属切削可以实现高精度和高效率的加工。

本文将介绍金属切削的基本原理、切削工具、切削过程中的参数和常见的切削方式。

基本原理金属切削的基本原理是通过切削工具对金属材料进行削剪,从而使金属材料形成所需的形状和尺寸。

切削工具通常是由刀具和刀具架组成。

刀具用于切削金属材料,而刀具架则用于固定刀具并提供切削力。

切削过程中,刀具和工件之间形成了切削区域。

刀具通过在切削区域施加切削力,将金属材料削去。

这种削去的过程称为切削,并产生了削屑。

削屑是通过切削工具对金属材料进行切割而产生的废料。

切削工具金属切削中常用的切削工具有刀具、铣刀和钻头等。

下面简单介绍几种常见的切削工具:1. 刀具刀具是用于切削金属材料的基本工具。

刀具通常包括刀片和刀柄两部分。

刀片是用来切削金属材料的零件,而刀柄则用于固定刀片和提供切削力。

常见的刀具类型包括车刀、铣刀、刨刀和麻花钻等。

不同的刀具适用于不同的切削任务和金属材料。

2. 铣刀铣刀是一种旋转切削工具,用于将金属材料进行铣削。

铣刀通常由刀柄和多个刀片组成。

刀柄用于固定刀片,而刀片通过旋转进行切削。

铣刀常用于对金属材料进行复杂的零件加工,如开槽、螺纹加工和表面光洁度要求较高的加工。

3. 钻头钻头是一种专门用于钻孔的切削工具。

钻头通常由刀片和刀杆组成。

刀片被用于切削金属材料,并通过刀杆进行固定。

钻头适用于对金属材料进行孔加工,如钻孔和锪孔等。

切削过程中的参数切削过程中有几个重要的参数需要考虑,包括切削速度、进给速度和切削深度。

1. 切削速度切削速度是指切削工具在单位时间内切削的线速度。

切削速度的选择与金属材料的性质和切削工具的性能有关。

切削速度过高容易引起切削工具的损坏,而切削速度过低则会降低加工效率。

因此,在切削过程中需要选择适当的切削速度,以确保切削质量和切削效率。

金属切削加工名词解释

金属切削加工是指利用切削工具对金属材料进行加工和削减的一种制造工艺。

在金属切削加工中,通过对金属材料进行切削、插入、抛光、钻孔等操作,以实现对金属工件的形状、尺寸和表面质量的精确控制。

下面是一些金属切削加工中常见的名词解释:

1. 切削工具:切削工具是用于切削金属的工具,例如铣刀、钻头、车刀等。

切削工具通常由硬质合金、高速钢等材料制成,可以根据不同的加工要求选择不同类型的切削工具。

2. 切削速度:切削速度是指切削工具在单位时间内切削工件的线速度。

切削速度的选择对于金属切削加工的效率和表面质量有重要影响,需要根据金属材料的种类和硬度来确定。

3. 进给速度:进给速度是指工件相对于切削工具的移动速度。

进给速度的选择与切削速度密切相关,可以影响到金属切削加工的加工精度和表面质量。

4. 切削深度:切削深度是指切削工具在单次切削过程中对工件的削减量。

切削深度的选择需要考虑金属材料的硬度和加工要求,过大的切削深度可能会导致切削工具的损坏或加工精度降低。

5. 切削液:切削液是在金属切削加工过程中用于冷却和润滑的液体。

切削液可以有效降低切削过程中产生的热量,减少工具磨损,提高加工质量和工具寿命。

6. 精度:精度是指金属切削加工过程中工件实际尺寸与设计尺寸之间的偏差。

金属切削加工的精度要求通常根据具体的工艺要求来确定,可以通过合适的切削参数和工具选择来实现。

金属切削加工是制造业中常见的一种工艺,在汽车、航空航天、机械制造等领域广泛应用。

通过深入理解和掌握金属切削加工的相关名词和原理,可以提高加工效率、降低成本,并保证产品质量的稳定性。

金属切削加工简介目录1、金属切削的基本概念2、金属切削刀具3、切削层参数4、金属切削过程及变形规律5、常用加工方法及设备按照行业标准按照行业标准,,机械制造工艺方法分以下十大类切削加工包括以下内容1.1 1.1 切削加工的定义切削加工的定义切削加工是指利用切削工具从工件上切除多余材料切削加工是指利用切削工具从工件上切除多余材料,,从而获得具有一定形状精度获得具有一定形状精度、、尺寸精度尺寸精度、、位置精度和表面质量的机械零件的机械加工方法械零件的机械加工方法。

1.2 1.2 切削加工的基本条件切削加工的基本条件切削加工必须满足以下切削加工必须满足以下33个基本条件个基本条件::(1)刀具和工件之间要有形成零件结构要素所需的相对运动结构要素所需的相对运动;;(1、金属切削的基本概念工件n2)刀具材料的性能能够满足切削加工需要切削加工需要;;(3)刀具必须有一定的空间几何结构何结构。

车外圆切削运动示意图刀具1、金属切削的基本概念1.3 1.3 工件上的加工表面工件上的加工表面(1)待加工表面待加工表面::工件上将要被切除的表面工件上将要被切除的表面;;(2)已加工表面已加工表面::工件上被刀具切除后生成的新表面工件上被刀具切除后生成的新表面;;(3)过度表面过度表面::工件上正在被切削的表面工件上正在被切削的表面。

1、金属切削的基本概念1.4 1.4 切削运动切削运动直接完成切除加工余量任务直接完成切除加工余量任务,,形成所需零件表面的运动称为切削运动切削运动。

包括主运动和进给运动包括主运动和进给运动。

(1)主运动主运动。

直接切除工件上的多余材料直接切除工件上的多余材料,,使之变为切屑使之变为切屑,,从而形成工件新表面的运动成工件新表面的运动。

通常主运动速度较高通常主运动速度较高,,消耗的功率最大消耗的功率最大。

如:车床主轴和铣床刀具的旋转运动车床主轴和铣床刀具的旋转运动、、龙门刨床工件的往复直线运动等都是主运动运动等都是主运动。

金属切削原理与刀具教案

一、金属切削原理

金属切削是金属加工的主要方式,是指金属切削刀具(刀具)用力对

金属工件表面进行摩擦和削减,以获得特定尺寸和形状的过程。

1. 切削力(Cutting force)

切削力是指切削过程中,刀具和工件表面产生的有效接触力,受到许

多因素的影响,例如:切削刀具的刃型、刃口尺寸、材料硬度、切削速度、切削深度、切削温度等。

2. 切削热量 (Cutting heat)

切削热是指在切削过程中,刀具和工件表面摩擦产生的热量。

切削热

量主要来自三个方面:刀具本身的机械磨损、切削热量的摩擦损耗、以及

工件表面沿刀具刃缘的切粒引起的摩擦损耗。

3. 切削冲程(Cutting stroke)

切削冲程是指切削过程中,刀具施加在工件表面的切削力和切削冲击

力下,使工件表面在介质空气中出现的压痕或局部变形的程度。

4. 量削量 (Quantity of cut)

量削量是指切削过程中,刀具对工件表面的切削量,即刀具作用下,

从工件表面削减掉的物料量。

它受到诸多因素的影响,如切削刀具角度、

切削速度、切削深度、切削液体等。

5. 切削温度 (Cutting temperature)

切削温度是指在切削过程中,刀具和工件表面摩擦产生的温度。

金属材料切削加工工艺流程金属材料切削加工是一种常用的制造工艺,广泛应用于机械制造、汽车制造、航空航天等领域。

下面将为大家介绍金属材料切削加工的工艺流程。

首先是工艺准备。

在进行切削加工之前,需要进行一系列的工艺准备工作。

首先需要选择合适的切削工具,根据不同的加工要求选择合适的刀具材料、刀具形状和刀具参数。

然后需要选择合适的切削参数,如切削速度、进给速度、切削深度等。

最后还需要选择合适的切削液,并进行设备和工件的准备工作。

下一步是工件的定位和夹紧。

将待加工的金属工件放置在切削加工设备上,并进行定位和夹紧,以确保工件的位置和姿态不会发生变化,保证加工的精度和质量。

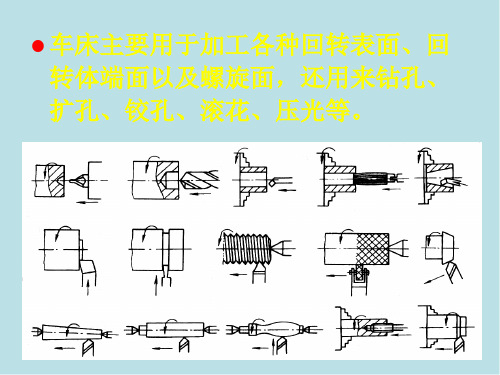

然后是车削加工。

车削是切削加工中最常见的一种方法,适用于外圆、内圆、端面和螺纹等形状的加工。

在车削加工中,工件固定在主轴上,切削刀具在工件上进行旋转,通过切削刀具的切削运动,实现对工件的加工。

根据不同的加工要求,可以选择直线车削、径向车削、面车削等不同的车削方法。

接下来是铣削加工。

铣削是一种将切削刀具放置在工件上旋转的加工方法,常用于加工平面、曲面和轮廓等复杂形状。

在铣削加工中,工件在工作台上固定,切削刀具在工件上进行转动和移动,通过切削刀具的转动和移动,实现对工件的加工。

铣削可以分为立铣和卧铣两种形式,根据不同的加工要求选择不同的铣削方式。

再之后是钻削加工。

钻削是一种使用钻头进行切削的加工方法,常用于加工孔洞。

在钻削加工中,工件固定在工作台上,钻头在工件上进行旋转和进给,通过钻头的切削运动,实现对工件的加工。

根据不同的加工要求,可以选择不同的钻削方式,如钻孔、镗孔、铰孔等。

最后是整理和检验。

在完成切削加工后,需要对工件进行整理和检验。

首先进行除尘和清洗,将切削过程中产生的碎屑和切削液清除干净,并对工件进行清洗,以去除表面的油污和污渍。

然后进行尺寸和表面质量的检验,使用测量仪器测量工件的尺寸和形状,以及表面质量的平整度和粗糙度。

最后进行工件的标记和包装。

- - - 机械〔金属切削〕加工检验标准及标准机械〔金属切削〕加工检验标准1. 目的2. 范围3. 标准性引用文件4. 尺寸检验原则5. 检验对环境的要求6. 外观的检验7. 外表粗糙度的检验8. 线性尺寸和角度尺寸公差要求9. 形状和位置公差的检验10.螺纹的检验11.检验方案12.判定规则1.目的为了明确公司金属切削加工检验标准,使检验作业有所遵循,特制定本标准。

2. 范围本标准适用于切削加工〔包括外协、制程、出货过程〕各检验特性的检验。

在本标准中,切削加工指的是:车削加工、铣削加工、磨削加工、镗削加工、刨削加工、孔加工、拉削加工和钳工作业等。

本标准不适用于锻造、钣金、焊接后的检验,其检验标准另行制定。

本标准规定了尺寸检验的根本原则、对环境的要求、外观检验标准、线性尺寸公差要求、形位公差要求、外表粗糙度的检验、螺纹的检验、检验方案和判定准则。

注:本标准不拟对长度、角度、锥度的测量方法进展描述,可参看相关技术手册;形位公差的测量可参看GB/T1958-1980;3. 标准性引用文件以下文件中的条款通过本标准的引用而成为本标准的条款。

GB/T 2828.1-2003 (ISO 2859-1:1989) 计数抽样检验程序第1局部:GB/T 1804- 2000 (ISO2768-1:104989) 一般公差未注公差的线性和角度尺寸的公差GB/T 1184 - 1996(ISO2768-2:1989) 形状和位置公差未注公差值GB/T 1958-1980 形状和位置公差检测规定GB/T 1957-1981 光滑极限量规4. 尺寸检验原则4.1 根本原则所用验收方法应只接收位于规定的尺寸验收极限的工件。

对于有配合要求的工件,其尺寸检验应符合泰勒原则,孔或轴的作用尺寸不允许超过最大实体尺寸。

4.2 阿贝原则被测量线应处于被测量线或被测量线的延长线上。

4.3 最小变形原则为了保证测量结果的准确可靠,应尽量使各种因素的影响而产生的变形为最小。