防错法-愚巧法、防呆法培训讲义

- 格式:pdf

- 大小:2.81 MB

- 文档页数:75

防呆法及愚巧法、防错法十大原理与步骤、应用及案例分析(图文并茂详解)一、防呆法定义:1、其义即是防止呆笨的人做错事。

2、亦即,连愚笨的人也不会做错事的设计方法,故又称为愚巧法。

二、十大原理:1、断根原理;2、保险原理;3、自动原理;4、相符原理;5、顺序原理;6、隔离原理;7、复制原理;8、层别原理;9、警告原理;10、缓和原理。

三、防呆法十大原理、定义、防错方法及应用:1、断根原理:⑴、断根原理:将会造成错误的原因从根本上排除掉,使绝不发生错误。

⑵、一般以不对称的形状、工具改善、排除等方法来防错。

⑶、如下图法兰盘销定位的改善,避免了装反。

2、保险原理:⑴、保险原理:用二个以上的动作必须共同或依序执行才能完成工作。

⑵、一般以共同、顺序、交互等动作来防错。

⑶、例:开银行保险箱时,须以顾客之钥匙与银行之钥匙,同时插入钥匙孔,才能将保险箱打开。

3、自动原理:⑴、自动原理:以各种光学、电学、力学、机构学、化学等原理来限制某些动作的执行或不执行,以避免错误之发生。

⑵、这些自动开关非常普遍,也是非常简易的“自动化”之应用。

⑶、一般以浮力、重量、时间、方向等控制来防错。

⑷、例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。

4、相符原理:⑴、相符原理:用检核是否相符合的动作,来防止错误的发生。

⑵、一般依形状的不同、符号指示、数量指示、声音等方式来防错。

⑶、例:开刀手术前后必须点核数量有否符合,以免有工具遗留在人体内,忘了拿出来。

5、顺序原理:⑴、顺序原理:避免工作顺序或流程前后倒置,可依编号顺序排列,可以减少或避免错误的发生。

⑵、一般以编号、斜线等方式来防错。

⑶、例:许多档案归档在资料柜内,每次拿出来看之后,再放回去时,放错了地方,可用斜线标志的方式来改善这个问题。

⑴、隔离原理:用分隔不同区域的方式,来达到保护某些地区,使不能造成危险或错误的现象发生。

隔离原理亦称保护原理。

⑵、如将坏人抓入监狱、将不良品隔开等。

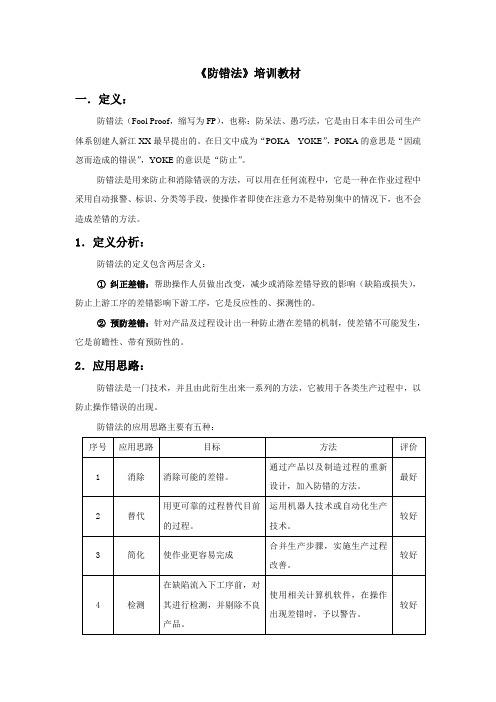

《防错法》培训教材

一.定义:

防错法(Fool Proof,缩写为FP),也称:防呆法、愚巧法,它是由日本丰田公司生产体系创建人新江XX最早提出的。

在日文中成为“POKA YOKE”,POKA的意思是“因疏忽而造成的错误”,YOKE的意识是“防止”。

防错法是用来防止和消除错误的方法,可以用在任何流程中,它是一种在作业过程中采用自动报警、标识、分类等手段,使操作者即使在注意力不是特别集中的情况下,也不会造成差错的方法。

1.定义分析:

防错法的定义包含两层含义:

①纠正差错:帮助操作人员做出改变,减少或消除差错导致的影响(缺陷或损失),防止上游工序的差错影响下游工序,它是反应性的、探测性的。

②预防差错:针对产品及过程设计出一种防止潜在差错的机制,使差错不可能发生,它是前瞻性、带有预防性的。

2.应用思路:

防错法是一门技术,并且由此衍生出来一系列的方法,它被用于各类生产过程中,以防止操作错误的出现。

防错法的应用思路主要有五种:。

防错法知识防错法(愚巧法、防呆法)生活实例你有没有忘记带钥匙的经历?你怎样避免忘记带钥匙?车间电梯为什么没有关门就不能运转?为什么每家都会装保险丝?多数电器都自带保险丝?手压式水龙头按一下用一下声控灯第一节防错法的概述及作用防错法日文称POKA-YOKE,又称愚巧法、防呆法。

意即在过程失误发生之前即加以防止。

是一种在作业过程中采用自动作用、报警、标识、分类等手段,使作业人员不特别注意也不会失误的方法。

在作业过程中,作业者不时会因疏漏或遗忘而发生作业失误,由此所致的质量缺陷所占的比例很大,如果能够用防错法防止此类失误的发生,则质量水平和作业效率必会大幅提高。

最明显的作用有以下3点:1、防错法意味着“第一次把事情做好”因为防错法采用一系列方法和工具防止失误的发生,某结果即为第一次即将事情做好。

2、提升产品质量,减少由于检查而导致的浪费防错法意味着“第一次即把事情做好”,直接结果就是产品质量的提高,与靠检查来保证质量相比,防错法是从预防角度出发所采取的预防措施。

而检查不能防止缺陷的产生,检查发现的缺陷只能去纠正。

这是一种浪费,防错法消除了这种浪费。

3 消除返工及其引起的浪费:防错法会提升产品质量,消除缺陷,这会导致返工次数的削减,由于返工所致的时间和资源浪费便得以消除。

失误与缺陷失误是由于作业者疏忽等原因造成的。

而缺陷是失误所产生的结果,比如由于作业者疏漏而产生装螺丝作业失误,而导致配件袋漏装一颗螺丝的缺陷。

缺陷与失误举例如下表:失误缺陷漏装螺丝产品少螺丝漏贴条码产品不能正常出售或出售价格有误漏装说明书用户不能正常组装货物短装严重的可理解为欺诈漏打夹子产品功能缺陷产生失误的一般原因产生失误的基本原因有以下九个1、忘记即忘记了作业或检查步骤,比如忘记在打吊树装八字夹之前先装上介子。

2、对过程/作业不熟悉。

由于不熟悉作业过程或步骤,产生失误就很难避免,如让一个刚经过培训的新手去打夹工序,产生失误的概率比熟手肯定大得多。