压气机叶片厚度对强度的影响研究

- 格式:pdf

- 大小:2.37 MB

- 文档页数:6

1.叶尖片削控制参数根据压气机转子叶片的结构特点以及工作原理,叶尖片削由吸力面叶型轮廓线向压力面或者压力面向吸力面偏置一定距离形成。

叶尖片削控制参数主要由剩余叶尖厚2.强度振动计算模型本文选取某型压气机第1级转子为计算模型。

第1级叶片盘材料为常用钛合金,材料性能数据如表2所示。

采用商业有限元计算软件Workbench 对表1中的5种叶尖收稿日期:2022-10-25作者简介:朱银方(1984—),男,湖北十堰人,硕士研究生,高级工程师,研究方向:航空发动机压气机设计。

叶尖片削对压气机转子强度振动影响研究朱银方 劳贤豪 黎 琨(中国航发湖南动力机械研究所,中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)摘 要:统计结果显示,振动问题在航空发动机的故障中占比很高,而压气机转子叶片振动故障,在发动机使用过程中时有发生,且危害性较大。

因此,在设计过程中应采取有效措施避免振动问题,提升航空发动机质量,提高航空发动机寿命。

在压气机结构设计中,常通过改变叶型来调整频率裕度,需要在性能分析与强度振动计算之间来回迭代,费时费力。

基于上述情况,本文提出了一种调整叶片频率的方法——叶尖片削,即在转子叶尖切去部分叶型,可以实现快速调频。

以某型压气机第1级叶片盘为例,分析了不同尺叶尖片削图1 CFM56压气机转子叶尖片削示意图叶尖片削图2 LEAP-1B压气机转子叶尖片削示意图系,循环对称面施加循环对称约束。

3.强度振动计算3.1振动计算对第1级叶片盘叶片进行了振动特性计算,结果如表3所示,本文计算主要考虑了叶片气动载荷、离心载荷和温度载荷。

第1~6次叶片频率随着叶尖片削深度变化规律如图4所示,结构1、2的共振频率裕度如表4和表5所示,可以看出:(1)随着叶尖片削深度的增加,叶片各阶次频率均不图3 压气机转子叶尖片削控制参数图4 叶片频率随参数b的变化规律结构1312.51298.9 1.5850.423结构2314.32299.8 1.5520.42结构3328.93296.4 1.5230.418结构4322.47294.9 1.4980.416结构5312.14293.3 1.4810.416图7 某型压气机流量压比特性图8 某型压气机流量效率特性5.结论本文以某型压气机为例,从振动、强度以及压气机性能等方面,分析了叶尖片削参数影响变化规律,可以看出:(1)转子叶尖片削对叶根最大当量应力、盘心最大当量应力以及叶尖变形影响较小;(2)转子叶尖片削对叶片振动特性有较大的影响。

提高发动机操纵系统可靠性的维修【摘要】在现代技术进步与之密切相关的最迫切的问题当中,压气机叶片质量和维护问题占据着主导的地位,起着十分重要的作用。

论文以维护发动机压气机叶片为目的,以发动机压气机转子叶片的组成,安装技术,压气机叶片的故障分析和各种故障的维修方式,以及常用典型发动机压气机叶片的维护作为主要内容,全面的根据发动机压气机叶片的故障特点对发动机压气机叶片的修理进行论述。

关键词:压气机转子叶片喷丸强化维修Abstract:In the modern technological progress is closely related with the most pressing problem, compressor blade quality and maintenance problems to occupy a dominant position, plays a very important role.On the maintenance of the engine compressor blade for the purpose, with the engine compressor rotor blade is composed of compressor blade, installation technology, fault analysis and fault repair, as well as the typical engine compressor blade maintenance as the main content, comprehensive according to engine compressor blade fault characteristics of engine compressor blade repair are discussed.Key word:Aeroengine control system reliability maintenance目录1 压气机转子叶片简述........................................................................................... 错误!未定义书签。

叶顶间隙和叶片表面粗糙度对离心压气机性能的影响

叶顶间隙和叶片表面粗糙度对离心压气机性能的影响

余继华1,张勇2a,崔世麒2b,王琳2a

【摘要】摘要:为充分研究叶顶间隙和叶片表面粗糙度对某型离心压气机工作性能的影响,文章分别对不同间隙和粗糙度情况下压气机的工况仿真计算,得到不同的特性线。

分析表明:叶顶间隙和粗糙度越大,增压比和效率越低,粗糙度由0.03mm减小到0.01mm,增压比大约提高了1.5%,工作效率大约提高了1%,叶顶间隙由0.6mm 减小到0.1mm,增压比大约提高了10%,工作效率提高了2.5%。

该研究结果对下一步的改进设计具有重要的参考价值。

【期刊名称】海军航空工程学院学报

【年(卷),期】2016(031)003

【总页数】5

【关键词】离心压气机;叶顶间隙;粗糙度

某型离心压气机正处于研仿阶段,和轴流叶轮相比,离心叶轮的叶片高度要小很多,尤其是叶轮出口处,再加上粘性作用强,雷诺数小,附面层相对厚度更大。

受加工、装配误差及叶轮结构强度等因素影响,相对叶尖间隙尺寸和叶片相对厚度明显增大,因而叶尖间隙泄漏流对叶轮性能的影响相比轴流叶轮更为显著[1-6]。

此外,该型压气机的实际工作环境非常恶劣,盐雾腐蚀、油渍等积垢沉积现象比较严重,这都会导致叶片的表面粗糙度增大,影响流道的流通能力,甚至降低压气机的工作性能。

以上2个因素在压气机研仿阶段必须充分考虑,才能更加准确地设计出所需要的压气机。

随着计算机技术的快速发展,利用CFD技术数值仿真压气机工作流场,不仅可以节省大量的人力物力,还能很大程度上缩短研制周期。

因此,该研究手段在压气机设计中得到越来越广泛。

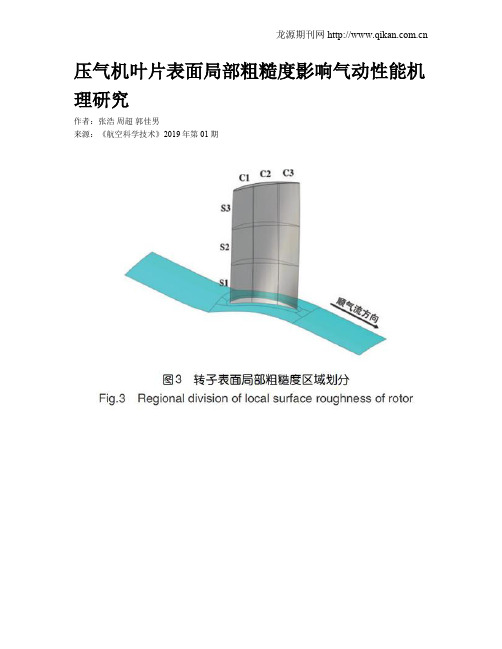

压气机叶片表面局部粗糙度影响气动性能机理研究作者:张浩周超郭佳男来源:《航空科学技术》2019年第01期摘要:基于某亚声速轴流压气机转子,通过8种研究方案的分析对比,研究了叶片弦向和展向不同局部位置的表面粗糙度对气动性能和流动特性的影响机理,为压气机叶片在维护过程中局部抛光提供了理论依据。

结果表明,抛光叶片前缘附近能极大地改善气动性能,尾缘附近粗糙度对流场能产生有利影响,不需要抛光,抛光叶展方向不同局部粗糙表面均能改善气动性能,但对流场的影响较为复杂。

关键词:轴流压气机;表面粗糙度;局部抛光;气动性能;流场分析中图分类号:V231.3 文献标识码:A航空发动机压气机叶片在长期使用过程中,由于受到外物打伤、摩擦、磨损、侵蚀和烧伤等多种因素的影响[1],不同局部位置的表面粗糙度发生改变,直接影响着叶片表面的边界层流动和流体绕流,改变压气机内部流场结构,导致压气机性能和整机性能的恶化。

在维护过程中,如果能够有针对性地选择叶片局部位置进行抛光,则可以大量降低维护成本。

通常对于叶片表面粗糙度的研究分为整体粗糙度和局部粗糙度[2]。

整体粗糙度增大时,会降低叶轮机械的性能[3~5];而局部粗糙度对流场的影响比较复杂,可以作为一种被动流动控制手段[6,7],改善压气机气动性能和内部流动特性。

国内外很多学者对叶片表面粗糙度做了大量的试验和数值研究。

Seung Chut Back等[8,9]研究了低速压气机叶栅,试验表明随叶栅表面粗糙度增加,轴向速度降低,气流转折角和损失系数增加。

Marco Berrino等[10]通过试验和数值方法研究了定常和非定常条件下两种不同雷诺数和三种不同叶片表面粗糙度对涡轮叶栅叶型损失的影响。

PhilippGilge等[11]通过试验手段研究了在涡轮叶栅吸力面的4处局部粗糙度,提出了多个局部粗糙度产生的总损失与每个局部粗糙度产生损失之间的关系。

Semiu A.Gbadebo等[12]则通过给叶片表面粘贴粗糙带的方法来研究局部粗糙度对压气机级性能的影响,试验表明叶片前缘至吸力峰处的粗糙度对压力损失和叶片表面流动的影响较大,而吸力峰至尾缘的影响可以忽略不计。

Chinese Journal of Turbomachinery Vol.66,2024,No.2Summary of Research on the Influence of Blade MachiningErrors on Compressor Performance *Wei-peng Lei 1Hong-zhou Fan 1Jian-hua Yong 2Xin Shu 2(1.School of Energy and Power Engineering,Xi'an Jiaotong University;2.Shengu Group Co.,Ltd.)Abstract:Impeller blades inevitably experience errors during actual machining,which can lead to performance differences between actual and theoretical design.This article studies the impact of different types of errors on compressor performance based on the manufacturing errors of impeller blade profile and roughness.Firstly,analyze the impact of different contour deviation forms on compressor performance,and explore various research methods,such as uncertainty analysis and low-speed simulation,to achieve a true judgment of the impact of manufacturing errors on compressor performance.Point out the contour manufacturing errors,and pay special attention to the impact of the leading edge of the blade on compressor performance.Secondly,the surface roughness error of blades needs to be determined based on the actual design situation and processing cost to determine the accuracy range of surface roughness.Taking into account various influencing factors,error compensation techniques are consciously used during the design process to reduce the impact of manufacturing errors on compressor performance.Keywords:Compressor;Manufacturing Error;Profile Tolerance;Roughness;Error Compensation摘要:叶轮叶片在实际加工过程中会难免出现误差,从而导致实际叶轮与理论设计叶轮产生性能差异。

压气机叶片通道内的典型流动结构引言:压气机是一种常见的工程设备,用于将气体压缩。

在压气机中,叶片通道是气体流动的关键区域,其流动结构对压气机的性能和效率有着重要的影响。

本文将介绍压气机叶片通道内的典型流动结构,包括边界层、流动分离、二次流等现象,并分析其对压气机性能的影响。

一、边界层现象在压气机叶片通道内,气体流动会形成边界层现象。

边界层是指气体与叶片表面之间的薄层区域,其中气体速度逐渐增加,同时也伴随着速度剖面的变化。

由于边界层的存在,气体流动会在叶片通道内产生摩擦阻力,从而影响压气机的效率。

因此,减小边界层厚度是提高压气机性能的关键。

二、流动分离现象叶片通道内的气体流动在某些情况下会发生分离现象。

流动分离是指气体流动脱离叶片表面,形成空气旋涡的现象。

流动分离会导致压气机的性能下降,增加能量损失。

因此,减少流动分离现象是提高压气机效率的重要目标。

三、二次流现象在压气机叶片通道内,气体流动往往会形成二次流现象。

二次流是指流体在叶片通道内发生横向流动的现象。

由于二次流的存在,气体流动会产生流速的不均匀分布,从而影响叶片表面的压力分布。

二次流现象对压气机的性能和稳定性有着重要的影响。

四、流动结构对压气机性能的影响边界层、流动分离和二次流等典型流动结构对压气机性能有着重要的影响。

边界层的存在会增加摩擦阻力,降低压气机的效率;流动分离会增加能量损失,降低压气机的效率;二次流会导致流速的不均匀分布,影响叶片表面的压力分布。

因此,减小边界层厚度、减少流动分离现象、控制二次流的发生,是提高压气机性能的关键。

结论:压气机叶片通道内的典型流动结构包括边界层、流动分离和二次流等现象。

这些流动结构对压气机的性能和效率有着重要的影响。

通过减小边界层厚度、减少流动分离现象、控制二次流的发生,可以提高压气机的性能和稳定性。

为了进一步研究和优化压气机的流动结构,需要结合实验和数值模拟等方法,深入探究其机理,并提出相应的改进措施,以满足压气机在不同工况下的要求。

从失效分析角度来学习压气机叶片常见故障分析的过程和方法一、叶片的受力状态轴流式压气机的转子叶片,在高速旋转状态下工作,它的转速高达每分钟数千转到数万转。

因此,叶片除受巨大的离心力外,还要承受弯矩、气动力、热负荷以及它们的复合作用。

这样结果就会产生多种振动——高速气流引起的强迫振动、自激振动,及二者导致的共振;喘振;颤振。

由于叶片数量多,形体单薄,结果就成为故障最多的零件。

二、通过4种有代表性的叶片失效分析的例子,学习轴流式压气机工作叶片失效分析的过程和方法。

1、WP-6压气机3级叶片断裂这种故障于上世纪60年代,在工厂试车和后来的飞行中多次发生,严重的影响了飞行安全。

(1)统计表明,故障与叶片使用寿命有关,尤其发动机慢车工作时间愈长,故障愈严重。

据统计,因为各种故障返厂修理的发动机413台,其中3级叶片断裂的有143台,占34.6%。

这种故障发生的时间从24~130h;从飞机使用的地域看,南方比北方多。

从发动机使用的工作状况看,发动机在地面工作时间愈长(即慢车工作时间愈长),这种故障愈多。

详细统计数据见下表:表1 3级压气机叶片断裂故障统计表20~40 40~60 60~80 80~100 100~120 120~140发动机使用寿命(h)台数9 22 30 49 16 7概率(%) 6.8 16.5 22.6 36.8 12.0 5.3从表1可见,发动机使用寿命在80~100h,故障率最高。

60~80h,次之。

二者合计达到59.4%。

显然,使用寿命和叶片断裂有明显的关系。

(2)故障属于扭转型断裂断裂故障大多数发生在叶片前缘,距离叶根70~80mm处,即叶高的60~70%处;也有的叶片裂纹源于叶片排气边,距离叶根42~65mm,在叶高41~63%处;这种裂纹自后缘朝水平方向扩展,然后45°斜向上,最后在前缘断裂,这是扭转型断裂的断口特征。

(3)研究发现故障与叶片的材质状况无关3级叶片用耐热铝合金LY2模锻制造。

燃气轮机压气机一级叶片

燃气轮机压气机一级叶片是燃气轮机中至关重要的组成部分。

它的设计和性能直接影响着整个燃气轮机的工作效率和可靠性。

一级叶片位于压气机的前部,负责将空气压缩并送入燃烧室。

它的主要任务是将大量的空气加速并转向,以增加气流的动能和压力。

因此,一级叶片的设计需要考虑气流的流动特性、叶片的强度和耐热性等多个因素。

一级叶片的外形和叶片数目需要经过精心设计。

通过优化叶片的弯曲角度和厚度分布,可以使气流在叶片上得到均匀分布,减小气流的湍流和损失。

同时,叶片数目的选择也需要考虑到实际工作条件和叶片的可制造性。

一级叶片的材料选择和叶片表面的涂层也非常重要。

由于叶片工作在高温和高速的气流中,材料需要具有良好的耐热性、抗腐蚀性和机械强度。

同时,叶片表面的涂层可以提高叶片的表面光滑度,减小气动摩擦和热传导损失。

一级叶片的冷却技术也是不可忽视的。

由于叶片工作在高温环境中,需要通过冷却措施来保持叶片的温度在可接受范围内。

常见的冷却方式包括内部通道冷却和表面膜冷却等,这些措施可以有效延长叶片的使用寿命,并提高整个燃气轮机的效率。

燃气轮机压气机一级叶片是燃气轮机中重要的组成部分,其设计和

性能对燃气轮机的工作效率和可靠性有着重要影响。

通过合理的叶片外形设计、优质的材料选择以及有效的冷却措施,可以提高燃气轮机的整体性能,使其更加高效、可靠。

压气机叶片厚度对强度的影响研究刘隆波1,于李洋2(1. 海军装备研究院,北京 100161;2. 海军装备部,北京 100071)摘要: 针对压气机叶片结构可靠性问题,在分析影响压气机叶片强度因素的基础上,将压气机叶片为悬臂梁,进而进行理论分析。

并利用结构有限元软件对压气机动叶片进行静力学分析与模态分析,对不同厚度的压气机叶片进行有限元计算,分析得到厚度变化对叶片所受最大应力的影响规律,计算该叶片的固有频率和模态,获取坎贝尔图,进而将所得结果为压气机厚度设计和改进以及运行管理中避免共振提供决策依据。

关键词:压气机;叶片;强度;厚度;优化中图分类号:TK47 文献标识码:A文章编号: 1672 – 7649(2017)11 – 0105 – 06 doi:10.3404/j.issn.1672 – 7649.2017.11.020Effects of thicknesses on the strength of compressor bladeLIU Long-bo1, YU Li-yang2(1. Navy Academy of Armament, Beijing 100161, China; 2. Department of Navy Armament, Beijing 100071, China)Abstract: Considering the problem of structure reliability for compressor blade, based on the chief factors of the strength of compressor blade. The analyses of the blade equivalent as cantilever beam are carried out in this paper. Statics and modal analyses are calculated by structure finite element software. Under various thicknesses of blades, structure finite element and the law of maximum stress are investigated. The inhere frequency and modal is worked out, and the Campbell diagram is given hereby. The results show that the correct thicknesses can avoid the resonance condition for compressor design, and improve operation management.Key words: compressor;blade;strength;thicknesses;optimization0 引言叶片是压气机的重要组成部分之一,在压气机工作过程中起着转换不同形式能量的作用,是压气机的关键部位,其强度直接影响压气机的性能和可靠性[1, 2]。

国内外的军用和民航航空发动机以及燃气轮机在运行中,几乎都发生过叶片故障方面的问题,对发动机的使用安全影响很大,是叶片强度技术问题中比较突出的问题。

压气机叶片在工作时,环境比较恶劣,除了需要承受非定常气动力、离心力的作用,还受变工况、固定约束力和振动等因素的影响。

在这种复杂的情况下,叶片必须具有较高的强度,否则燃气轮机难以正常工作。

它的结构设计强度,对压气机的寿命、可靠性、耐久度有重要影响[3]。

孙涛[4]对变厚度叶片对离心压缩机结构强度和性能影响进行分析,马辉[5]采用变厚度壳单元模拟叶片的固有频率和振动响应。

张震宇[6]对采用TC4钛合金作为压气机叶片的超高周疲劳失效机制及强度-寿命预测方法进行研究。

此外,早在20世纪70年代,蒙先信等已对压气机叶片的强度和振动进行了相关计算;近期,古成中等[7]采用UG软件针对燃气轮机叶片进行精确建模,为结构强度、温度场等有限元分析提供基础;付雷等[8]研究了毫米级微型燃气轮机系统的设计原则;丁彦闯等[9]对压气机叶片结构–振动关系进行了一体化系统研究。

国外Geng等[10]和Yamazaki等[11]的研究中也着重分析了叶片厚度与强度的关系。

目前改变叶片厚度对叶片强度影响的研究不是很丰富,而叶片自身强度也不是很高,受交变载荷等因素影响容易产生疲劳裂纹,在一定的条件下,裂纹继续扩展,直至剩余的承力面积不足以承受离心力造成的应力时,叶片将折断,后果是对整个叶轮机械构成损害,危害巨大。

第39 卷第 11 期舰船科学技术Vol. 39, No. 11 2017 年 11 月SHIP SCIENCE AND TECHNOLOGY Nov. , 2017收稿日期: 2017 – 09 – 25作者简介: 刘隆波(1982 – ),男,博士研究生,研究方向为可靠性、测试性与综合保障。

本文在分析影响压气机叶片强度因素的基础上,分别从理论规律和数值分析的角度分析压气机叶片的应力及变形,并进行静力学分析,得到叶片厚度对叶片强度的影响规律,对提高叶片强度,进而为增强压气机的可靠性、经济性、寿命等具有重要意义。

1 压气机叶片强度影响因素分析1.1 载荷分析对于压气机叶片来说,主要受4个力的作用:离心力、气动力、重力和叶片根部的固定力,这4个力的剧烈变化必然会直接影响到叶片的强度。

当压气机出现喘振等不正常工作运行因素时都会对叶片造成损伤或毁坏,影响叶片的强度,以及叶片厚度、材料,材料的密度,泊松比[7]等都会关系到叶片强度的改变。

随着压比和转速的升高对叶片的强度也同样构成影响。

在高温高压的情况下,以及腐蚀、振动、氧化的作用下,叶片的强度也会发生变化。

还有在叶片的高速运转过程中,叶片承受着比较高的气动力、离心力、热应力等负荷的作用,这些力会围绕在叶片周边进而形成激振力,而且呈周期性变化。

当这种激振力频率也就是外力频率与叶片的固有频率相等或者相近时,叶片就会产生共振,发生形变,甚至损坏,容易发生故障。

下面对这些影响因素进行分析:1)离心力作用将会使压气机叶片产生沿着内径方向的拉应力,而对于扭转叶片,则同时生成扭转应力,而当积叠线不与径向线重合时会生成弯曲应力。

在设计转子动叶片时,恰恰是利用这一特性,通过抵消气动和离心弯曲应力来达到减小叶片所受应力的目的。

2)气动载荷[8]是所有叶片都要承受的气动力作用。

气动力是表面分布压力,作用在叶片表面,它沿叶宽以及叶高方向的分布不平均。

工作中,压气机叶片承受着气体流动所产生的气动力和扭矩、弯矩以及轴向力载荷。

气动力不仅会使叶片承受弯曲应力,还有扭转应力。

3)在压气机正常工作时,压气机叶片的温度变化不是很大,叶片所受的热应力也很小,一般叶片自身的热应力可以不计入载荷。

4)压气机中激振力的形式多样,对于叶片,具有特定变化规律的激振力是主要影响其强度的力。

具有特定周期规律的激振力包含叶片旋转失速造成的激振力、机械激振力和气体尾流激振力。

激振力多数直接作用在叶片上,使叶片强迫生成振动,危害很大。

5)叶片振动的参数由振型、振幅、振动频率等组成。

材料属性、几何特征以及边界条件决定振动频率的大小,其中包含静频以及动频。

由于叶片是弹性体元件,具有无限多个振动形态。

在振动应力接近一定数值并且经过一定时间后,叶片就会生成裂纹,叶片强度丧失。

1.2 固有频率分析叶片固有频率的影响因素主要有:1)离心力的影响离心力拥有使叶片趋向平衡位置的作用,等于加大了叶片的弹性恢复力,加强了叶片的刚度,增大了叶片的频率。

转速越快,离心力就越大,频率升高的越多。

离心力对叶片的弯曲振动频率有比较大的影响,对低阶频率有更明显的影响。

2)叶片扭角的影响压气机叶片为了达到气动性能的要求,沿叶高会有比较大的扭角,存在扭角叶片的弯曲振动频率低于没有扭角的叶片的弯曲振动频率,通常要低5%~20%。

3)叶片根部连接情况的影响在分析叶片的振动时,通常将叶片的根部视为固定支撑。

然而实际中,榫头和榫槽间有一定大小的间图 1 压气机叶片等效图(悬臂梁)Fig. 1 Compressor balde equivalent figure of cantilever beam图 2 压气机叶片力学模型Fig. 2 Statics model of compressor blade图 3 不同叶形几何参数下叶片的1阶频率变化规律图Fig. 3 The variance of the first-order frequency for the differentblade with various geometric parameters· 106 ·舰船科学技术第 39 卷隙,当转速不是很高时,离心力也比较小,所以只能视为半固定支撑状态,只有当转速比较高时,在比较大的离心力的作用下,才可以彻底清除间隙,成为理论方面的“完全固定支撑”情况。

所以,叶片的实际频率要低于理论固定支撑模型的频率。

2 厚度对叶片强度影响的理论分析y =Fx 26EI(3l −x )悬臂梁的挠度曲线,假设任一点x 振幅与梁在端部受到单位作用力的静变形曲线完全一致,根据瑞利法得:I =bc 3将A =bc ,代入式(1),得3 厚度对叶片强度影响的数值分析3.1 网格划分本文数值分析采用自由网格划分,将要素尺寸定为3 mm 之后进行网格划分。

网格节点数为25 328,网格单元数为4 221。

划分网格图,如图4所示。

3.2 计算设置叶片的材料特性:弹性模量为200 000 MPa ,泊松比为0.3,密度为7.85 g/cm 3。

因为叶片与榫头一体,故当省略榫头单独分析叶片时,叶片与榫头的连接处表面被固定约束。

压气机运行时,离心力、重力以及气动力是叶片最主要的应力,忽略气动力。

只考虑离心力、重力和固定约束力。

在惯性载荷项中,设置叶片的正常工作转速为8 000 r/min 。

3.3 厚度影响规律及分析本文共对9组不同厚度的叶片进行分析,厚度分别为3 mm ,5 mm ,6 mm ,7 mm ,9 mm ,11 mm ,12 mm ,13 mm ,14 mm ,编号为a ~i 。

其中c =3 mm 在静力学分析时所得应力分布云图,如图5所示。

以最开始的原型叶片c 为分析分隔点把9种不同厚度的叶片分成2组,即组1:叶片c ~a ,组2:叶片c ~i ,通过比较分析最大等效应力值以及它的位置,进行结果分析。

表格1列出了叶片的最大等效应力值。

对于组1,叶片厚度从初始厚度到厚度逐渐变小这一过程,最大等效应力值呈现逐渐减小的趋势。