pvc塑钢门窗材料下料计算培训(应用材料)

- 格式:ppt

- 大小:1.29 MB

- 文档页数:7

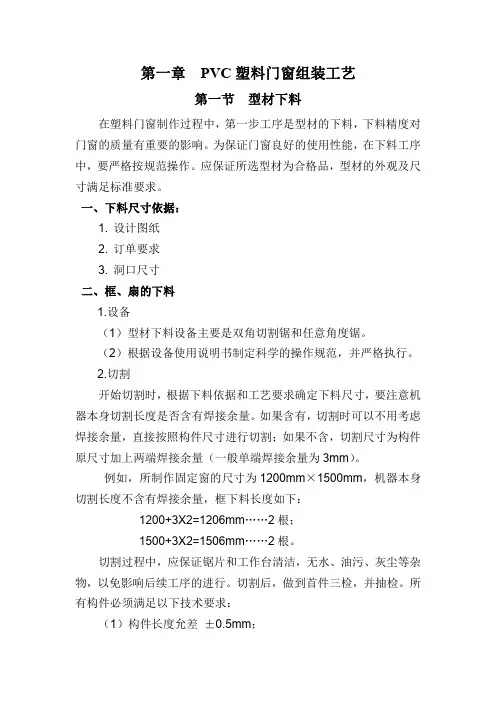

第一章PVC塑料门窗组装工艺第一节型材下料在塑料门窗制作过程中,第一步工序是型材的下料,下料精度对门窗的质量有重要的影响。

为保证门窗良好的使用性能,在下料工序中,要严格按规范操作。

应保证所选型材为合格品,型材的外观及尺寸满足标准要求。

一、下料尺寸依据:1.设计图纸2.订单要求3.洞口尺寸二、框、扇的下料1.设备(1)型材下料设备主要是双角切割锯和任意角度锯。

(2)根据设备使用说明书制定科学的操作规范,并严格执行。

2.切割开始切割时,根据下料依据和工艺要求确定下料尺寸,要注意机器本身切割长度是否含有焊接余量。

如果含有,切割时可以不用考虑焊接余量,直接按照构件尺寸进行切割;如果不含,切割尺寸为构件原尺寸加上两端焊接余量(一般单端焊接余量为3mm)。

例如,所制作固定窗的尺寸为1200mm×1500mm,机器本身切割长度不含有焊接余量,框下料长度如下:1200+3X2=1206mm……2根;1500+3X2=1506mm……2根。

切割过程中,应保证锯片和工作台清洁,无水、油污、灰尘等杂物,以免影响后续工序的进行。

切割后,做到首件三检,并抽检。

所有构件必须满足以下技术要求:(1)构件长度允差±0.5mm;(2)构件端部角度允差±0.5°;(3)构件切削面与型材两侧面的垂直度应不影响焊接质量,待焊面清洁,无水、油污、料屑等杂物。

二、中梃的下料1.设备选择设备为双角切割锯、任意角度锯及中梃锯。

2.切割根据设计订单上的下料尺寸进行切割,切割后首件三检,并抽检,构件应满足以下技术要求(中梃锯除外):参见图1-1:图1-1(1)保证第一锯切割后型材端部角度为45°,允差±0.5°;(2)保证第二锯切割后型材端部角度为90°,允差±0.5°;(3)切割后型材端部尖角与中心线偏移允差±0.5mm;(4)下料长度符合设计要求,允差±0.5mm;(5)构件切削面与型材两侧面的垂直度有保证,待焊面清洁,无水、油污、料屑等杂物。

塑料门窗制工艺作培训内容一、型钢下料(JG/T131-2000):二、根据图纸及下料表检查所下型钢规格、数量、尺寸是否与图纸相一致(型钢是否有定尺)。

三、增强型钢切割后必须校直,应保证端头无毛刺,每米的直线度不允许超过 1.5mm,拧曲度不大于1°(所下型钢必须校直)。

四、型钢装配主要两种方式:五、在不影响焊接部位可预先插入。

六、十字焊接或T型焊接的部位,增强型钢对接后及时插入。

七、型材下料(质控点):八、准备及检验九、根据图纸及下料表领用型材。

原则要求先下宽,后下高,并检查以下项目。

十、可视面颜色应均匀,表面光滑,无明显凸凹,无杂质。

十一、外形尺寸≤80 ±0.3mm;十二、>80 ±0.5mm十三、主型材壁厚按GB/T8814-2004规定:十四、平开门框≥2.8mm 平开窗框≥2.5mm推拉窗框≥2.2mm十五、型材下料质量要求:十六、300≤L≤900mm △L≤0.5mm十七、900<L≤1500mm △L≤1.0mm十八、1500<L≤2000mm △L≤1.5mm十九、 L>2000mm △L≤2.0mm二十、下料角度无特殊要求均为45°,角切割误差±15′,角垂直偏差±0.5°。

所下料首部件必须全面检验,合格后方可批量生产并随机抽检。

二十一、焊接过程要把焊口保护膜裁掉2-3cm,防止焊入焊缝中。

二十二、加强型钢固定二十三、在预穿增强型钢过程中注意,型钢有无弯曲、扭曲、侧弯,并逐一校直。

当窗构件≥450mm 应加型钢。

二十四、型钢固定距端头100mm,间距不大于300mm。

二十五、安装工艺孔距端头150mm,间距不大于300mm,下框安装铁固定件。

二十六、焊接工序(JG/T140-2005)(质控点)1、根据图纸质量要求检查型材长度、角度、弯曲、扭曲变形,并逐一校直,严重不合格产品退回上到道工序。

2、焊接首部件必须进行全面质量检测。

塑钢门窗施工组织设计方案培训资料(doc 36页)龙景逸野小区项目1#-6#楼及配套商业断桥铝窗施工组织设计一、编制说明本工程为住宅及商业窗户安装工程,断桥铝合金窗户面积为11273.6平方米,铝合金门窗型材选用断桥铝合金,用料规格为65mm,窗框壁厚1.4mm,外窗开启扇采用内开内倒型。

窗台高度低于600mm的窗户,在双层玻璃间夹设高度600mm的护栏间距110mmm,护栏与框料连接牢固,双层玻璃间夹方格条,护栏及方格条颜色均为红酸枝色。

根基建筑结构特点,工期及质量要求,我公司从原材料采购、生产计划、施工组织、工期及质量要求进行了周密的考虑与设计,我们本着“替业主着想”的原则,力求以最合理的工期与质量把优质产品奉献给业主。

二、施工部署及施工技术方案(一)施工组织部署1.1 项目机构组织说明工程开工前,我公司将组织成立由公司经理、工程师、副经理、质量负责人组成的生产安装领导工作小组,实施该项目全过程管理职能,对工程的施工前期准备到竣工验收进行全方位的管理。

以质量、工期、安全为中心,以施工阶段为重点,积极配合建设方、总包方各项工作,公司经理负责实施项目全过程管理职能,对工程的施工前期准备到施工验收进行全方位的管理。

设3个职能部门负责人,即项目工程师、项目经理、项目质量负责人。

项目工程师负责设计方案的确定,技术文件、安装图纸、安装标准的正确性和可行性的把握,副经理职责是督促及监控供应、生产加工、计划调度以及项目经理部等部门实施作业运作情况及解决在实际工作中的疑难问题,使工程进度顺利进行。

项目质量负责人职责是负责工程的材料检验及验收,监控加工过程的质量情况,及对安装过程的质量情况进行全面的控制。

内部系统的工作,以高度的责任心去完成工程的各项工作。

2、施工准备2.1项目部组成结构d.实行定置管理,文明生产。

2.3.4项目经理:对工程全面负责,在施工现场具有绝对的领导权力,全面负责现场施工质量管理、安全管理、进度管理、观场文明施工管理,对于现场的资金、材料、人工进行合理的安排,根据工程具体施工进度情况有权合理调配资金。

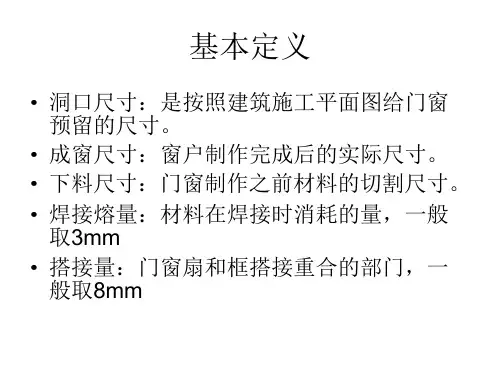

门窗知识下料计算培训门窗下料计算是门窗行业中非常重要的一项技能,对门窗制作和安装有着直接的影响。

门窗下料计算的准确与否将直接关系到门窗的质量和安装效果。

因此,门窗下料计算的培训非常必要。

门窗下料计算主要涉及到门窗的尺寸、材料、连接方式以及施工工艺等方面的知识。

在进行门窗下料计算时,首先需要了解门窗的设计图纸,通过图纸来确定门窗的尺寸和形状。

然后需要根据门窗的型材和连接方式来确定所需的材料种类和数量。

最后,还需要根据门窗的施工工艺来确定具体的下料尺寸和工艺要求。

在门窗下料计算培训中,需要让学习者掌握以下几个方面的知识:1.门窗尺寸测量:学习者需要学会使用测量工具准确测量门窗的尺寸。

门窗尺寸的准确测量是进行下料计算的基础。

2.型材材料的认识:学习者需要了解常见门窗型材的材料特性、规格和使用场景。

掌握不同型材的特点,可以更好地选择适合的材料。

3.连接方式的了解:学习者需要了解不同门窗的连接方式,掌握不同连接方式的优缺点以及适用条件。

不同的连接方式对门窗的下料计算有着不同的要求。

4.下料尺寸计算:学习者需要学会根据门窗的尺寸、型材和连接方式来计算下料尺寸。

下料尺寸的计算需要考虑到门窗的结构、密封性和稳定性等方面的要求。

5.施工工艺技巧:学习者需要学会根据门窗的特点选择适当的施工工艺。

在培训中可以通过实际案例进行模拟演练,让学习者更好地掌握施工工艺技巧。

门窗下料计算培训可以通过理论学习和实际操作相结合的方式进行。

理论学习可以通过课堂教学、培训材料和在线学习平台等途径进行。

实际操作可以通过实地考察、实际案例演练以及实际施工等方式进行。

在门窗下料计算培训中1.教师团队的专业性:培训的教师团队需要具备丰富的门窗行业从业经验和专业知识,能够传授实用的下料计算技能和实践经验。

2.培训材料的完善:培训材料应包括理论知识和实践案例,并且要有详细的图纸和计算表格,方便学习者进行学习和实践操作。

3.实践操作的重视:门窗下料计算需要进行实际的操作练习,通过实地考察和实际演练来巩固所学知识和技能,提高学习者的实际操作能力。

![塑钢门窗培训手册[1]](https://uimg.taocdn.com/8c3a0178f111f18583d05ad7.webp)

目录第一章 PVC塑料门窗组装工艺 (2)第一节型材下料 (2)第二节铣排水孔和气压平衡孔 (5)第三节铣五金件安装槽孔 (7)第四节增强型钢的切割与装配 (7)第五节型材焊接 (8)第六节焊瘤清理 (10)第七节密封条的安装 (11)第八节五金配件的选择与安装 (12)第九节玻璃装配 (16)第十节门窗质量检查 (19)第十一节门窗的包装、入库 (22)第二章 PVC塑料门窗的运输与安装 (22)第一节运输 (22)第二节安装 (22)第一章 PVC塑料门窗组装工艺第一节型材下料在塑料门窗制作过程中,第一步工序是型材的下料,下料精度对门窗的质量有重要的影响。

为保证门窗良好的使用性能,在下料工序中,要严格按规范操作。

应保证所选型材为合格品,型材的外观及尺寸满足标准要求。

一、下料尺寸依据:1. 设计图纸2. 订单要求3. 洞口尺寸二、框、扇的下料1.设备(1)型材下料设备主要是双角切割锯和任意角度锯。

(2)根据设备使用说明书制定科学的操作规范,并严格执行。

2.切割开始切割时,根据下料依据和工艺要求确定下料尺寸,要注意机器本身切割长度是否含有焊接余量。

如果含有,切割时可以不用考虑焊接余量,直接按照构件尺寸进行切割;如果不含,切割尺寸为构件原尺寸加上两端焊接余量(一般单端焊接余量为3mm)。

例如,所制作固定窗的尺寸为1200mm×1500mm,机器本身切割长度不含有焊接余量,框下料长度如下:1200+3X2=1206mm……2根;1500+3X2=1506mm……2根。

切割过程中,应保证锯片和工作台清洁,无水、油污、灰尘等杂物,以免影响后续工序的进行。

切割后,做到首件三检,并抽检。

所有构件必须满足以下技术要求:(1)构件长度允差±0.5mm;(2)构件端部角度允差±0.5°;(3)构件切削面与型材两侧面的垂直度应不影响焊接质量,待焊面清洁,无水、油污、料屑等杂物。

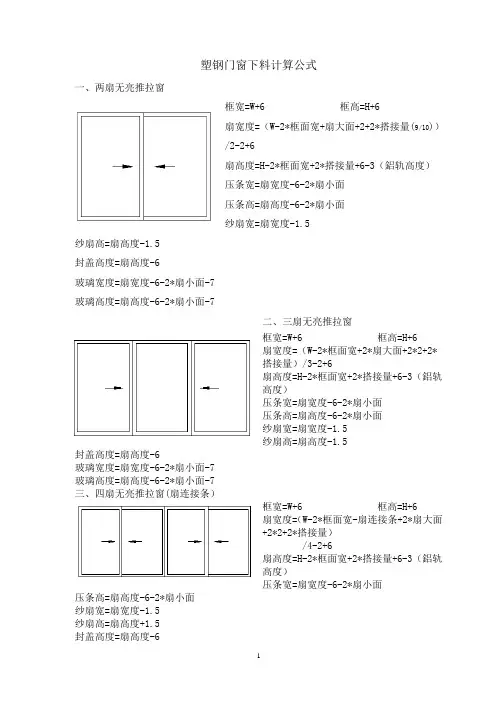

塑钢门窗下料计算公式一、两扇无亮推拉窗框宽=W+6 框高=H+6扇宽度=(W-2*框面宽+扇大面+2+2*搭接量(9/10))/2-2+6扇高度=H-2*框面宽+2*搭接量+6-3(鋁轨高度)压条宽=扇宽度-6-2*扇小面压条高=扇高度-6-2*扇小面纱扇宽=扇宽度-1.5纱扇高=扇高度-1.5封盖高度=扇高度-6玻璃宽度=扇宽度-6-2*扇小面-7玻璃高度=扇高度-6-2*扇小面-7二、三扇无亮推拉窗框宽=W+6 框高=H+6扇宽度=(W-2*框面宽+2*扇大面+2*2+2*搭接量)/3-2+6扇高度=H-2*框面宽+2*搭接量+6-3(鋁轨高度)压条宽=扇宽度-6-2*扇小面压条高=扇高度-6-2*扇小面纱扇宽=扇宽度-1.5纱扇高=扇高度-1.5封盖高度=扇高度-6玻璃宽度=扇宽度-6-2*扇小面-7玻璃高度=扇高度-6-2*扇小面-7三、四扇无亮推拉窗(扇连接条)框宽=W+6 框高=H+6扇宽度=(W-2*框面宽-扇连接条+2*扇大面+2*2+2*搭接量)/4-2+6扇高度=H-2*框面宽+2*搭接量+6-3(鋁轨高度)压条宽=扇宽度-6-2*扇小面压条高=扇高度-6-2*扇小面纱扇宽=扇宽度-1.5纱扇高=扇高度+1.5封盖高度=扇高度-6玻璃宽度=扇宽度-6-2*扇小面-7玻璃高度=扇高度-6-2*扇小面-7四、四扇无亮推拉窗(王字框)框宽=W+6 框高=H+6扇宽度=(W/2-框面宽-王字框面宽/2+扇大面+2+2*搭接量)/2-2+6扇高度=H-2*框面宽+2*搭接量+6-3(鋁轨高度)压条宽=扇宽度-6-2*扇小面压条高=扇高度-6-2*扇小面纱扇宽=扇宽度-1.5纱扇高=扇高度-1.5封盖高度=扇高度玻璃宽度=扇宽度-6-2*扇小面-7玻璃高度=扇高度-6-2*扇小面-7王字框高度=H-2*框面宽+王字框面宽+6五、带亮推拉上亮尺寸计算(拼接)第一种:拼条长=W上亮宽=W+6 上亮高=H1-2+6亮压条宽=W-2*固定压玻尺寸亮压条高=H1-2-2*固定压玻尺寸亮玻璃宽度=亮压条宽-7亮玻璃高度=亮压条高-7第二种:拼条长=W上亮宽=W+6 上亮高=H1-2+6中梃高=H1-2-2*框面宽+中梃大面宽+6亮压条宽=W/2-固定压玻尺寸-中梃小面/2亮压条高=H1-2-2*固定压玻尺寸亮玻璃宽度=亮压条宽-7亮玻璃高度=亮压条高-7六、整体结构(一体框)固定框宽=W+6 固定框高=H1推拉框宽=W+6 推拉框高=H-H1一体框=W-固定框大面宽-推拉框大面宽+一体框大面宽+6扇宽度=(W-2*框面宽+扇大面+2+2*搭接量)/2-2+6扇高度=H-H1-框大面-一体框/2+2*搭接量+6-3(鋁轨高度)扇压条宽=扇宽度-6-2*扇小面扇压条高=扇高度-6-2*扇小面纱扇宽=扇宽度-1.5纱扇高=扇高度+1.5封盖高度=扇高度-6玻璃宽度=扇宽度-7玻璃高度=扇高度-7七、单扇无亮平开窗平开框宽=W+6 平开框高=H+6平开扇宽度=W-2*框小面+2*搭接量+6平开扇高度=H-2*框小面+2*搭接量+6平开扇纱扇宽=平开扇宽度平开扇纱扇高=平开扇高度A)中梃扇压条宽=平开扇宽-6-2*(中梃小面+框边至压玻尺寸)压条高=平开扇高-6-2*(中梃小面+框边至压玻尺寸)玻璃宽度=压条宽度-7 玻璃高度=压条高度-7B)外开扇压条宽=扇宽度-6-2*(中梃小面+框边至压玻尺寸)压条高=平开扇高-6-2*(中梃小面+框边至压玻尺寸)玻璃宽度=压条宽度-7 玻璃高度=压条高度-7C)内开扇压条宽=扇宽度-6-2*(中梃小面+框边至压玻尺寸)压条高=平开扇高-6-2*(中梃小面+框边至压玻尺寸)玻璃宽度=压条宽度-7 玻璃高度=压条高度-7八、单扇有亮平开窗平开框宽=W+6 平开框高=H+6横中梃宽=W-2*框大面+中梃大面+6平开扇宽度=W-2*框小面+2*搭接量+6平开扇高度=H-H1-框小面-中梃小面/2+2*搭接量+6亮压条宽=W-2*框小面亮压条高=H1-框小面-中梃小面/2亮玻宽度=亮压条宽-7 亮玻高度=亮压高度-7平开扇纱扇宽=平开扇宽度平开扇纱扇高=平开扇高度A)中梃扇压条宽=平开扇宽-6-2*(中梃小面+框边至压玻尺寸)压条高=平开扇高-6-2*(中梃小面+框边至压玻尺寸)玻璃宽度=压条宽度-7 玻璃高度=压条高度-7B)外开扇压条宽=扇宽度-6-2*(扇小面+框边至玻璃槽口尺寸)压条高=扇高度-6-2*(扇小面+框边至玻璃槽口尺寸)玻璃宽度=压条宽度-7 玻璃高度=压条高度-7C)内开扇压条宽=扇宽度-6-2*扇大面压条高=扇高度-6-2*扇大面玻璃宽度=压条宽度-7 玻璃高度=压条高度-7九、双扇无亮平开窗平开框宽=W+6 平开框高=H+6竖中梃高=H-2*框大面+中梃大面+6平开扇宽度=W/2-框小面-中梃小面/2+2*搭接量+6平开扇高度=H-2*框小面+2*搭接量+6平开扇纱扇宽=平开扇宽度平开扇纱扇高=平开扇高度A)中梃扇压条宽=平开扇宽-6-2*(中梃小面+框边至压玻尺寸)压条高=平开扇高-6-2*(中梃小面+框边至压玻尺寸)玻璃宽度=压条宽度-7 玻璃高度=压条高度-7B)外开扇压条宽=扇宽度-6-2*(扇小面+框边至玻璃槽口尺寸)压条高=扇高度-6-2*(扇小面+框边至玻璃槽口尺寸)玻璃宽度=压条宽度-7 玻璃高度=压条高度-7C)内开扇压条宽=扇宽度-6-2*扇大面压条高=扇高度-6-2*扇大面玻璃宽度=压条宽度-7 玻璃高度=压条高度-7十、双扇有亮平开窗平开框宽=W+6 平开框高=H+6横中梃宽=W-2*框大面+中梃大面+6竖中梃高=H-H1-框大面-中梃大面/2+中梃大面+6平开扇宽度=W/2-框小面-中梃小面/2+2*搭接量+6平开扇高度=H-H1-框小面-中梃小面/2+2*搭接量+6亮压条宽=W-2*框小面亮压条高=H1-框小面-中梃小面/2亮玻宽度=亮压条宽-7 亮玻高度=亮压高度-7平开扇纱扇宽=平开扇宽度平开扇纱扇高=平开扇高度A)中梃扇压条宽=平开扇宽-6-2*(中梃小面+框边至压玻尺寸)压条高=平开扇高-6-2*(中梃小面+框边至压玻尺寸)玻璃宽度=压条宽度-7 玻璃高度=压条高度-7B)外开扇压条宽=扇宽度-6-2*(扇小面+框边至玻璃槽口尺寸)压条高=扇高度-6-2*(扇小面+框边至玻璃槽口尺寸)玻璃宽度=压条宽度-7 玻璃高度=压条高度-7C)内开扇压条宽=扇宽度-6-2*扇大面压条高=扇高度-6-2*扇大面玻璃宽度=压条宽度-7 玻璃高度=压条高度-7。

塑窗门窗工程培训方案1. 培训目标本培训方案旨在提供塑窗门窗工程人员必备的技能和知识,以确保他们能够顺利、高效地完成塑窗门窗安装工作。

通过本培训,培训对象将掌握塑窗门窗工程的基本概念、安装流程和安全注意事项,提升他们的专业能力和工作质量。

2. 培训内容2.1 塑窗门窗基础知识•塑窗门窗的定义和分类•塑窗门窗的主要结构和组成部分•塑窗门窗的特点和优势2.2 塑窗门窗安装流程•准备工作:测量、设计和材料准备•安装方法:预安装、水平垂直校正、固定和调整•完成工作:玻璃安装、密封处理和检查验收2.3 塑窗门窗安全注意事项•安全意识培养•安全防护用具和装备•危险场所和操作风险预防3. 培训方法本培训方案采用多种教学方法,包括理论讲授、案例分析、示范演示和实践操作。

通过理论讲授,培训对象将学习塑窗门窗的基本知识和安装流程。

通过案例分析,培训对象将深入了解典型安装问题和解决方法。

通过示范演示,培训对象将观摩专业人员的操作技巧和注意事项。

通过实践操作,培训对象将亲自参与塑窗门窗的安装过程,巩固所学知识和技能。

4. 培训评估培训过程中,将进行一系列的评估活动,以评估培训对象的学习情况和技能掌握程度。

评估形式既包括理论考试,也包括实际操作和案例分析等综合评估。

培训对象需要达到一定的评估标准,方可顺利通过培训。

5. 培训资源为了提供更好的培训效果,我们将准备以下资源:•塑窗门窗实物样品•塑窗门窗安装工具和设备•培训教材和参考资料6. 培训安排培训内容培训时间塑窗门窗基础知识第一天上午塑窗门窗安装流程第一天下午塑窗门窗安全注意事项第二天上午培训评估第二天下午7. 培训效果评估在培训结束后,将进行培训效果评估,通过与培训前的目标对比,评估培训效果的达成情况,并总结培训的成功经验和改进点。

目的是为了不断提升培训质量,确保培训的实效性和可持续性。

8. 结束语塑窗门窗工程的安装需要掌握一定的技能和知识,本培训方案将帮助培训对象全面了解塑窗门窗的安装流程和技巧,提升他们的专业素养和工作质量。