LTPS制程与技术发展

- 格式:ppt

- 大小:6.74 MB

- 文档页数:59

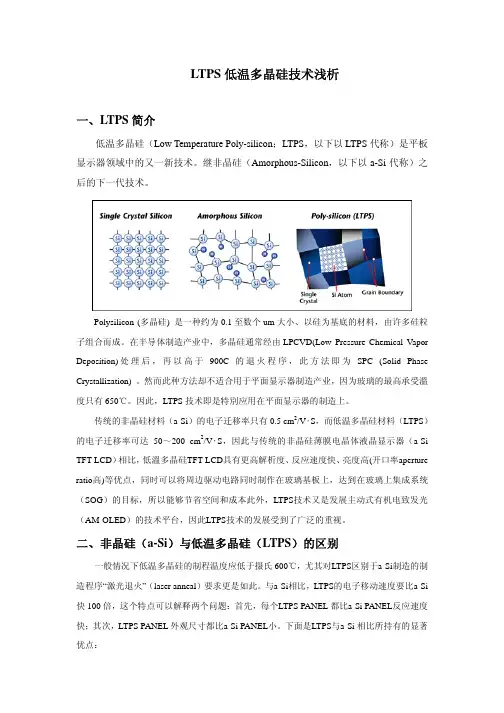

LTPS低温多晶硅技术浅析一、LTPS简介低温多晶硅(Low Temperature Poly-silicon;LTPS,以下以LTPS代称)是平板显示器领域中的又一新技术。

继非晶硅(Amorphous-Silicon,以下以a-Si代称)之后的下一代技术。

Polysilicon (多晶硅) 是一种约为0.1至数个um大小、以硅为基底的材料,由许多硅粒子组合而成。

在半导体制造产业中,多晶硅通常经由LPCVD(Low Pressure Chemical Vapor Deposition)处理后,再以高于900C的退火程序,此方法即为SPC (Solid Phase Crystallization) 。

然而此种方法却不适合用于平面显示器制造产业,因为玻璃的最高承受溫度只有650℃。

因此,LTPS技术即是特別应用在平面显示器的制造上。

传统的非晶硅材料(a-Si)的电子迁移率只有0.5 cm2/V‧S,而低温多晶硅材料(LTPS)的电子迁移率可达50~200 cm2/V‧S,因此与传统的非晶硅薄膜电晶体液晶显示器(a-Si TFT-LCD)相比,低溫多晶硅TFT-LCD具有更高解析度、反应速度快、亮度高(开口率aperture ratio高)等优点,同时可以将周边驱动电路同时制作在玻璃基板上,达到在玻璃上集成系统(SOG)的目标,所以能够节省空间和成本此外,LTPS技术又是发展主动式有机电致发光(AM-OLED)的技术平台,因此LTPS技术的发展受到了广泛的重视。

二、非晶硅(a-Si)与低温多晶硅(LTPS)的区别一般情况下低温多晶硅的制程温度应低于摄氏600℃,尤其对LTPS区别于a-Si制造的制造程序“激光退火”(laser anneal)要求更是如此。

与a-Si相比,LTPS的电子移动速度要比a-Si 快100倍,这个特点可以解释两个问题:首先,每个LTPS PANEL 都比a-Si PANEL反应速度快;其次,LTPS PANEL 外观尺寸都比a-Si PANEL小。

LTPS制程与技术发展简介LTPS(Low Temperature Polysilicon)是指低温多晶硅制程。

它是一种用于制造高分辨率、高灵敏度的主动矩阵液晶显示器(AM-LCD)的技术。

LTPS制程与技术在过去几十年里经历了长足的发展,为现代液晶显示器的高品质和高性能提供了坚实的基础。

本文将重点介绍LTPS制程的原理、工艺步骤以及技术发展。

原理LTPS制程的原理是通过在低温条件下生长多晶硅薄膜来制造晶体管。

与普通的TFT(Thin Film Transistor)技术相比,LTPS制程可以在较低的温度下实现更高的结晶度和更高的电子移动度。

这样可以提高晶体管的开关速度和电流驱动能力,从而实现更高的像素密度和更快的响应时间。

LTPS制程使用的低温多晶硅薄膜通常通过两个步骤来生长:首先是硅薄膜的液相晶化(Liquid Phase Crystallization,LPC)过程,然后是后晶体治理(Post Annealing)过程。

在液相晶化过程中,通过在多晶硅薄膜上加热的同时用激光或其他能量源进行照射,使硅原子重新排列成晶体结构。

而在后晶体治理过程中,通过进一步的加热和退火处理来消除晶粒边界和其它缺陷,使得薄膜具有更好的结晶度和电学特性。

工艺步骤以下是LTPS制程的主要步骤:1.衬底准备:选择适当的衬底材料,通常使用的是玻璃基板或亚克力基板。

2.薄膜堆叠:在衬底上依次生长SiO2、SiNx等薄膜层,以提供电学绝缘和机械支撑。

3.多晶硅生长:在薄膜堆叠的表面上用PECVD(Plasma Enhanced Chemical Vapor Deposition)等方法生长一层非晶硅(a-Si)薄膜。

这是后续多晶硅生长的基础。

4.液相晶化:使用激光或其他能量源进行照射,在退火和加热的作用下,实现多晶硅薄膜的晶体结构生长。

5.后晶体治理:通过进一步的加热和退火处理,消除晶粒边界和其它缺陷,使得薄膜具有更好的结晶度和电学特性。

1精通LCD中α-Si、LTPS、IGZO显示区别及制造工艺2CONTENTSα-Si IGZOA C LTPSB显示技术工艺-TFT LCDTFT概念TFT(Thin Film Transistor)是指薄膜晶体管,意即每个液晶像素点都是由集成在像素点后面的薄膜晶体管来驱动。

薄膜晶体管是一种绝缘栅场效应晶体管。

T(Transistor)是指晶体管。

晶体管,本名是半导体三极管,是内部含有两个PN结,外部通常为三个引出电极的半导体器件,具有检波、整流、放大、开关、稳压、信号调制等多种功能。

晶体管作为一种可变电流开关,能够基于输入电压控制输出电流。

在TFT中的晶体管均为场效应晶体管,简称“场效应管”。

LCD:液晶显示。

液晶面板由背光板、偏光片、玻璃基板、TFT、彩色滤光片等组成。

由电压控制液晶分子的扭转角度来控制液晶显示。

Video Data Timing ControlPower Supply CircuitBack-LightLCD Timing Controller PC InterfaceBack-Light Power SupplyTFT-LCD ArrayData DriverScan DriverLTPS TFT-LCD Panel I/O InterfaceI/O InterfaceX1X2X3072Y1Y2Y768Scan DriverData Driver Block 1Block 2Block 3Block 4Glass SubstrateBuffer Level Shifter Shift RegisterSpacerLCAlignment Layer TFT-Array SubstrateColor Filter SubstrateBlack MatrixColor Filter -Green PixelPolarizerPolarizerPixel ElectrodeTFT显示技术工艺-TFT LCD我们来看看这个电路图,这里我们不讨论显示器的各种驱动控制方式,什么静态驱动、动态驱动,什么行扫描、列寻址,统统不管。

半导体工艺与制造装备技术发展趋势摘要:半导体是在室温下电导率介于导体和绝缘体之间的材料。

半导体广泛用于无线电、电视和测温。

无论从技术还是经济发展的角度来看,半导体的重要性都很大当今大多数电子产品,例如计算机、手机或数字录音机,都与半导体有着密切的联系。

随着科学技术的发展,半导体制造工艺变得越来越复杂,生产成本也越来越高,全球半导体企业的一体化已经成为一个主要趋势,少数企业的垄断地位今后将进一步恶化。

在半导体制造方面,中国仍然远远落后于技术,缺乏竞争力,生产技术水平有限。

因此,中国半导体制造企业必须加强产品质量控制,努力提高产品质量,转向更好的结构。

半导体制造企业的质量控制目标是全面提高产品质量。

利用有效的质量控制手段,利用专门知识提高质量。

基于此,本篇文章对半导体工艺与制造装备技术发展趋势进行研究,以供参考。

关键词:半导体工艺;制造装备技术;发展趋势引言半导体制造技术是二十世纪中叶诞生的一项基本技术,经过近70年的积累,已成为决定一国工业发展水平和整个社会进步潜力的基本技术。

从工业发展的角度来看,应高度重视半导体制造技术的探索。

1半导体制造技术的发展历程半导体技术起源于1948年萧克立、巴定、布莱坦发明的两个多极晶体管,标志着半导体技术的开始和人类时代的诞生。

1961年贝尔实验室发明了镁和晶体管,这意味着半导体生产进入成熟阶段。

因为晶体管具有内置特性,所以基于平面加工工艺的应用对半导体进行了量化。

70年代,第一代半导体句被阿森纳制造的新材料所取代。

半导体产品已在工业、军事和通信方面得到应用。

尤其是在频率、噪音、功耗和性能方面使用砷的优势使半导体产品得到广泛认可。

半导体技术已成为工业制造的基本技术。

过去20年来,代表氮的半导体获得了世界的视角。

氮气债券具有优异的加工效率、电磁性能、腐蚀、高强度,特别是在军事、卫星、通信和数据处理领域。

深信半导体技术的进一步应用以及半导体技术在工业生产和社会发展方面的性能将大大提高。

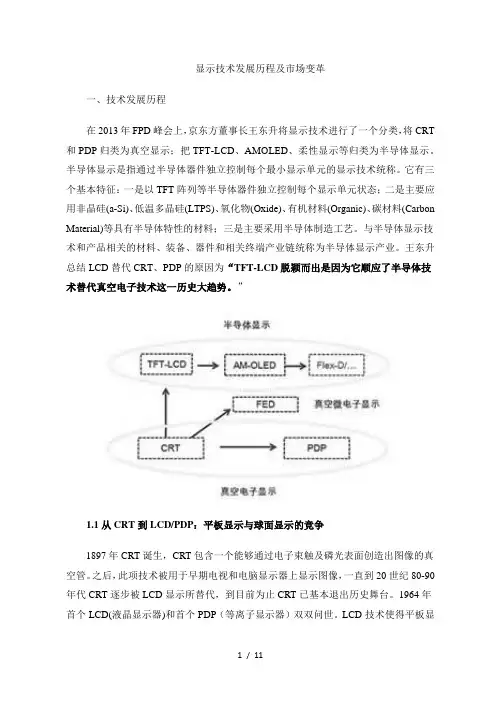

显示技术发展历程及市场变革一、技术发展历程在2013年FPD峰会上,京东方董事长王东升将显示技术进行了一个分类,将CRT 和PDP归类为真空显示;把TFT-LCD、AMOLED、柔性显示等归类为半导体显示。

半导体显示是指通过半导体器件独立控制每个最小显示单元的显示技术统称。

它有三个基本特征:一是以TFT阵列等半导体器件独立控制每个显示单元状态;二是主要应用非晶硅(a-Si)、低温多晶硅(LTPS)、氧化物(Oxide)、有机材料(Organic)、碳材料(Carbon Material)等具有半导体特性的材料;三是主要采用半导体制造工艺。

与半导体显示技术和产品相关的材料、装备、器件和相关终端产业链统称为半导体显示产业。

王东升总结LCD替代CRT、PDP的原因为“TFT-LCD脱颖而出是因为它顺应了半导体技术替代真空电子技术这一历史大趋势。

”1.1从CRT到LCD/PDP:平板显示与球面显示的竞争1897年CRT诞生,CRT包含一个能够通过电子束触及磷光表面创造出图像的真空管。

之后,此项技术被用于早期电视和电脑显示器上显示图像,一直到20世纪80-90年代CRT逐步被LCD显示所替代,到目前为止CRT已基本退出历史舞台。

1964年首个LCD(液晶显示器)和首个PDP(等离子显示器)双双问世。

LCD技术使得平板显示成为可能。

1972年首台液晶电视的诞生。

2005-2006年LCD液晶显示的销售份额超过CRT,成为显示主流技术,到2010年市场上已基本没有CRT产品。

CRT被淘汰的原因:由于本身重最重且很厚,加之结构(阴罩技术的限制)三基色荧光粉不能做小,因此无法实现屏幕大型化和轻便化以及像素性高清晰显示(只能达到800×600像素),还有闪烁、X射线辐射、几何失真、清晰度和亮度不高等缺陷。

CRT无法在新兴市场-笔记本电脑屏幕取得竞争优势,不能适应大屏化、轻便化与高清化的要求,同时非常成熟的技术也无法取得更多的技术红利,迫使厂商在性能不完全占劣势的情况下完全停产。

LTPS低温多晶硅技术及其优势简介发布时间:2013-8-15一、LTPS 简介低温多晶硅(Low Temperature Poly-silicon;LTPS,以下以LTPS 代称)是平板显示器领域中的又一新技术。

继非晶硅(Amorphous-Silicon,以下以a-Si 代称)之后的下一代技术。

Polysilicon (多晶硅) 是一种约为0.1 至数个um 大小、以硅为基底的材料,由许多硅粒子组合而成。

在半导体制造产业中,多晶硅通常经由LPCVD(Low Pressure Chemical Vapor Deposition) 处理后,再以高于900C 的退火程序,此方法即为SPC (Solid Phase Crystallization) 。

然而此种方法却不适合用于平面显示器制造产业,因为玻璃的最高承受温度只有650℃。

因此,LTPS 技术即是特别应用在平面显示器的制造上。

传统的非晶硅材料(a-Si)的电子迁移率只有0.5 cm2/V.S,而低温多晶硅材料(LTPS)的电子迁移率可达50~200 cm2/V.S,因此与传统的非晶硅薄膜电晶体液晶显示器(a-Si TFT-LCD)相比,低温多晶硅TFT-LCD具有更高解析度、反应速度快、亮度高(开口率apertureratio高)等优点,同时可以将周边驱动电路同时制作在玻璃基板上,达到在玻璃上集成系统(SOG)的目标,所以能够节省空间和成本此外,LTPS技术又是发展主动式有机电致发光(AM-OLED)的技术平台,因此LTPS技术的发展受到了广泛的重视。

二、非晶硅(a-Si)与低温多晶硅(LTPS)的区别一般情况下低温多晶硅的制程温度应低于摄氏 600℃,尤其对LTPS区别于a-Si制造的制造程序“激光退火”(laser anneal)要求更是如此。

与a-Si相比,LTPS的电子移动速度要比a-Si快100 倍,这个特点可以解释两个问题:首先,每个LTPS PANEL 都比a-Si PANEL反应速度快;其次,LTPS PANEL 外观尺寸都比a-Si PANEL小。

IPS、LTPS、CGS、IGZO、AMOLED都是什么屏幕又有什么区别?目前的手机屏幕技术实在太多,本文旨在介绍各种面板以及屏幕技术,便于大家更好地进行区分。

近年来手机屏幕技术层出不穷,早在几年前,手机上开始使用AMOLED和IPS屏幕,后来有CGS等屏幕,你知道iPhone 5用的什么屏吗?实际上iPhone 5采用的是另一种新型手机屏幕技术,即LTPS低温多晶硅屏,这么些花样繁多的手机屏幕技术之间有什么联系,又有着什么样的区别呢?目前的手机屏幕技术和面板类型实在太多,别说普通的消费者,就是经常玩手机的玩家也可能容易混淆,是有必要好好解读一下。

首先我们要强调一点,目前手机的屏幕分类只有两种,分别是TFT-LCD和OLED,市场上的OLED大部分是AMOLED的,他们分别代表着被动式和主动式的显示屏幕。

现在的厂家很喜欢使用面板类型来标注TFT-LCD面板,常见的面板主要有TN、VA、IPS、CPA(AVS)等,而a-Si、IGZO、LTPS和CGS则是材料技术。

目前手机上常见的OLED屏幕以三星的Super AMOLED屏幕为主。

显示屏幕的历史回顾Super AMOLED面板名为超级有源矩阵有机发光二极管面板(Super Active Matrix Organic Light Emitting Diode)。

LCD的显示技术由于其天生的就是受(需要背光的支持),所以不管怎样亮度总有损失,而且光要透过两层玻璃与各种膜产生偏光,这样会带来色彩的损失,另外像素密度的提高也比较困难,成本会更高,所以人们更需要一种可以接近无损的屏幕,于是可以自发光的攻型显示技术被发展了起来,这就是我们所说的AMOLED。

由于其不需要厚厚的玻璃与背光板,这种屏幕的发出的光可以直接被人眼接受,这样不管是从色彩损失还是视角上,这种屏幕都是一种理想的屏幕。

不过老天爷往往是公平的,OLED也有其不可克服的缺点,那就是三色发光损耗不一致。

ltps和ips屏幕区别在哪里_哪个好LTPS低温多晶硅技术LTPS(Low Temperature Poly-silicon)最初是日本北美的技术企业为了降低Note-PC显示屏的能耗,令Note-PC显得更薄更轻而研发的技术,大约在九十年代中期这项技术开始走向试用阶段。

由LTPS衍生的新一代有机发光面板OLED也于1998年正式走上实用阶段,它的最大优势在于超薄、重量轻、低耗电,可以提供更艳丽的色彩和更清晰的影像。

特性LTPS-TFT LCD具有高分辨率、反应速度快、高亮度、高开口率等优点,加上由于LTPS-TFT LCD的硅结晶排列较a-Si有次序,使得电子移动率相对高100倍以上,可以将外围驱动电路同时制作在玻璃基板上,达到系统整合的目标、节省空间及驱动IC的成本。

同时,由于驱动IC线路直接制作于面板上,可以减少组件的对外接点,增加可靠度、维护更简单、缩短组装制程时间及降低EMI特性,进而减少应用系统设计时程及扩大设计自由度。

LTPS-TFT LCD最高技术是做到System on Panel,第1代LTPS-TFT LCD利用内建驱动电路和高性能画素晶体管而达到高分辨率和高亮度效果,已使得LTPS-TFT LCD和a-Si产生极大差别。

第2代LTPS-TFT LCD透过电路技术之进步,由模拟式接口进入数字式接口,降低耗电。

此代LTPS-TFT LCD载子迁移率是a-Si TFT 100倍,电极图案线宽是4m左右,尚未充分活用LTPS-TFT LCD特性。

第3代LTPS-TFT LCD在周边大规模集成电路(LSI)整合比第2代更完备,其目的是:(1)没有周边零件可使模块更轻薄,也可以减少零件数量和组装工时;(2)简化信号处理可降低电力消耗;(3)搭载内存可让消耗电力降至最低。

由于LTPS-TFT LCD液晶显示器具有高分辨率、高色彩饱和度、成本低廉的优势,被寄予厚望成为新一波的显示器。

藉由其高电路整合特性与低成本的优势,在中小尺寸显示面板的应用上有着绝对的优势。

一、LTPS 简介低温多晶硅(Low Temperature Poly-silicon;LTPS,以下以LTPS 代称)是平板显示器领域中的又一新技术。

继非晶硅(Amorphous-Silicon,以下以a-Si 代称)之后的下一代技术。

Polysilicon (多晶硅) 是一种约为0.1 至数个um 大小、以硅为基底的材料,由许多硅粒子组合而成。

在半导体制造产业中,多晶硅通常经由LPCVD(Low Pressure Chemical Vapor Deposition) 处理后,再以高于900C 的退火程序,此方法即为SPC (Solid Phase Crystallization) 。

然而此种方法却不适合用于平面显示器制造产业,因为玻璃的最高承受温度只有650℃。

因此,LTPS 技术即是特别应用在平面显示器的制造上。

传统的非晶硅材料(a-Si)的电子迁移率只有0.5 cm2/V.S,而低温多晶硅材料(LTPS)的电子迁移率可达50~200 cm2/V.S,因此与传统的非晶硅薄膜电晶体液晶显示器(a-Si TFT-LCD)相比,低温多晶硅TFT-LCD 具有更高解析度、反应速度快、亮度高(开口率apertureratio高)等优点,同时可以将周边驱动电路同时制作在玻璃基板上,达到在玻璃上集成系统(SOG)的目标,所以能够节省空间和成本此外,LTPS技术又是发展主动式有机电致发光(AM- OLED)的技术平台,因此LTPS技术的发展受到了广泛的重视。

二、非晶硅(a-Si)与低温多晶硅(LTPS)的区别一般情况下低温多晶硅的制程温度应低于摄氏600℃,尤其对LTPS区别于a-Si制造的制造程序“激光退火”(laser anneal)要求更是如此。

与a-Si相比,LTPS的电子移动速度要比a-Si快100 倍,这个特点可以解释两个问题:首先,每个LTPS PANEL 都比a-Si PANEL反应速度快;其次,LTPS PANEL 外观尺寸都比a-Si PANEL小。