塑性加工技术

- 格式:pdf

- 大小:114.71 KB

- 文档页数:2

铝合金的塑性加工技术研究铝合金是一种低密度高强度、耐腐蚀性好的材料,广泛应用于飞机、汽车、建筑等领域。

然而,由于铝合金的硬度和脆性较高,加工难度也相应增大。

因此,铝合金的塑性加工技术的研究成为了工业界和学术界的研究重点。

一、铝合金的塑性加工技术种类1. 拉伸成形拉伸成形是将铝合金材料置于拉伸应力下,使其沿着给定方向延展的加工方法。

铝合金材料拉伸成形的最大优点在于其可制备全尺寸的工件,且在拉伸成形过程中不会产生损坏和失真。

2. 挤压成形挤压成形是一种将铝合金材料加热到可形变点之后,以立体无缝状态挤出成型的加工方法。

挤压成形可以获得高精度、高表面质量、高强度与高塑性的铝合金材料零件,被广泛应用于汽车、精密机械和电子产品等行业中。

3. 等径加工等径加工是一种扩径、挤压和滚压结合使用,以实现铝合金材料的工件细部加工的加工方法。

等径加工技术用于制造差异性、复杂性高的几何形状或尺寸严格卡控的零件,并可为深孔加工提供更好的加工精度,也是一种经济和高效的技术。

二、新型铝合金塑性加工技术的研究1. 变形加工技术变形加工技术是前沿的铝合金塑性加工技术之一,可以制造超细晶、本构关系优化、多功能和制形功能等新型铝合金材料。

变形加工技术通过针对铝合金材料中的特定微结构进行调控,来实现铝合金的塑性加工。

2. 金属增材制造金属增材制造(Metal Additive Manufacturing)为铝合金的塑性加工技术的一种新型发展方向。

其使用高能量激光束融化铝合金粉末,通过连续沉积和重复熔化,逐层构建复杂的三维形状,实现了微观结构和工艺性能的精细控制。

三、铝合金塑性加工技术的发展趋势1. 多源融合技术多源融合技术采用高能量激光和惯性缩成器等的结合,使连续喷射结晶时的合金过程得以完全控制。

多源融合技术不仅能增强铝合金加工效率,且在制造中高精度和高效率的需求下,具有良好的应用前景。

2. 人工智能技术人工智能技术(Artificial Intelligence)已成为了全球制造业发展的新趋势,铝合金塑性加工技术也不例外。

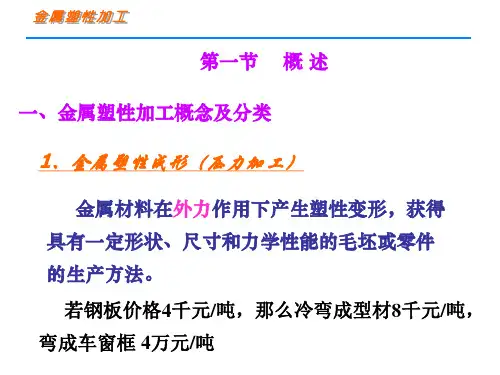

第八章塑性加工※8·1 锻造成形8·2 板料冲压成形8·3 挤压、轧制、拉拔成形8·4 特种塑性加工方法8·5 塑性加工零件的结构工艺性8·6 塑性加工技术新进展本章小结塑性加工的基本知识塑性变形的主要形式:滑移、孪晶。

滑移的实质是位错的运动。

金属经过塑性变形后将使其强度、硬度升高,塑性、韧性降低。

即产生形变强化。

此外,还将形成纤维组织。

塑性加工特点:1·塑性加工产品的力学性能好。

2·精密塑性加工的产品可以直接达到使用要求,不须进行机械加工就可以使用。

实现少、无切削加工。

3·塑性加工生产率高,易于实现机械化、自动化。

4·加工面广(几克~几百吨)。

常用的塑性加工方法:锻造、板料冲压、轧制、挤压、拉拔等。

8·1 锻造成形8·1·1 自由锻定义、手工自由锻、机器自由锻设备(锻锤和液压机)1·自由锻工序(基本工序、辅助工序、精整工序)基本工序:镦粗、拔长、弯曲、冲孔、切割、扭转、错移辅助工序:压钳口、压钢锭棱边、切肩各种典型锻件的锻造2·自由锻工艺规程的制订(举例)8·1·2 模锻定义、特点(生产率高、尺寸精度高、加工余量小、节约材料,减少切削、形状比自由锻的复杂、生产批量大但质量不能大)1·锤上模锻2·压力机上模锻8章塑性加工拔长29使坯料横截面减小而长度增加的锻造工序称为拔长。

拔长主要用于轴杆类锻件成形,其作用是改善锻件内部质量。

(1)拔长的种类。

有平砥铁拔长、芯轴拔长、芯轴扩孔等。

8章塑性加工30芯轴拔长8章塑性加工芯轴扩孔型砧拔长圆形断面坯料冲孔采用冲子将坯料冲出透孔或不透孔的锻造工序叫冲孔。

其方法有实心冲子双面冲孔、空心冲子冲孔、垫环冲孔等。

8章塑性加工各种典型锻件的锻造1、圆轴类锻件的自由锻2、盘套类锻件的自由锻3、叉杆类锻件的自由锻4、全纤维锻件的自由锻8章塑性加工典型锻件的自由锻工艺示例43锻件名称工艺类别锻造温度范围设备材料加热火次齿轮坯自由锻1200~800℃65kg空气锤45钢1锻件图坯料图序号工序名称工序简图使用工具操作要点1局部镦粗火钳镦粗漏盘控制镦粗后的高度为45mm序号工序名称工序简图使用工具操作要点2冲孔火钳镦粗漏盘冲子冲孔漏盘(1)注意冲子对中(2)采用双面冲孔3修整外圆火钳冲子边轻打边修整,消除外圆鼓形,并达到φ92±1 mm续表序号工序名称工序简图使用工具操作要点4修整平面火钳镦粗漏盘轻打使锻件厚度达到45±1 mm续表自由锻工艺规程的制订(1)绘制锻件图(敷料或余块、锻件余量、锻件公差)※锻件图上用双点画线画出零件主要轮廓形状,并在锻件尺寸线下面用括号标出零件尺寸。

塑性成形的特点与基本生产方式塑性成形是一种广泛应用于工程领域的加工技术,它通过对热软化塑料材料进行塑性变形,以获得各种复杂的形状和尺寸。

本文将介绍塑性成形的特点以及常见的基本生产方式。

1. 塑性成形的特点塑性成形具有以下几个特点:1.1 灵活性塑性成形可以根据需要灵活地加工出各种复杂形状的产品,例如各种外壳、管道、容器等。

通过改变模具和调整加工参数,可以满足不同产品的加工需求。

1.2 生产效率高相比于其他加工方法,塑性成形具有较高的生产效率。

一次成型可以同时加工多个产品,且生产周期较短。

同时,还可以进行自动化生产,提高生产效率。

1.3 材料利用率高塑性成形能够使材料得到充分利用。

由于材料在加工过程中可以被塑性拉伸、薄化,可以最大限度地减少材料的损耗。

1.4 加工成本低由于塑性成形生产工艺简单,设备投资与维护成本相对较低。

同时,生产过程中材料利用率高,可以降低材料成本。

2. 基本生产方式2.1 挤出成形挤出成形是最常见的塑性成形方式之一。

它通过将塑料材料加热熔融后,通过挤压机将熔融塑料挤出成型。

挤出成形常用于生产管道、板材、型材等产品。

2.2 注塑成形注塑成形是另一种常见的塑性成形方式。

它通过将塑料材料加热熔融后,将熔融塑料注入到闭合的模具中,并施加一定的压力进行冷却固化。

注塑成形适用于生产各种复杂形状的产品,如塑料零件、玩具等。

2.3 吹塑成形吹塑成形是一种特殊的塑性成形方式,常用于生产空心容器,例如瓶子、桶等。

它通过将熔融塑料放置在模具中,通过压缩空气将塑料吹膨为模具形状。

2.4 压延成形压延成形是将塑料热融化后,通过双辊或多辊挤压机将塑料挤压成特定形状和厚度的薄膜或板材。

压延成形适用于生产各种包装薄膜、塑料薄板等产品。

2.5 热压成形热压成形是将加热熔融的塑料放置于模具中,施加一定的压力进行冷却固化。

常用于生产较厚的塑料零件和产品。

总结塑性成形作为一种常见的加工技术,具有灵活性、高生产效率、材料利用率高和加工成本低的特点。

生活中塑性成型原理的应用1. 引言•塑性成型是一种常见的加工工艺,广泛应用于生活中的各个领域。

•塑性成型原理是通过施加力量使材料发生变形,从而得到所需形状的一种加工方法。

•本文将介绍生活中塑性成型原理的几个应用案例。

2. 塑料制品加工•塑料制品加工是塑性成型最常见的应用之一。

•塑料制品可以通过注塑、挤塑、吹塑等工艺进行成型。

•注塑是将熔融的塑料通过高压射向模具中,然后在冷却后取出成型。

•挤塑是将熔融的塑料通过模具挤出,形成所需形状。

•吹塑是将熔融的塑料注入到空气膨胀的模具中,通过气压使塑料膨胀成所需形状。

•这些塑料制品广泛应用于日常生活中,例如家电、玩具、日用品等。

3. 金属加工•塑性成型在金属加工中也有着重要的应用。

•金属材料可以通过锻造、压延等工艺进行塑性成型。

•锻造是将金属材料加热至一定温度后,施加力量使其发生塑性变形。

•锻造可以制备各种金属零件,例如汽车发动机曲轴、工业机械零件等。

•压延是将金属材料通过辊轧等方式使之发生塑性变形。

•压延广泛应用于金属板材的加工,例如汽车车身板、铝合金门窗等。

4. 玻璃加工•塑性成型在玻璃加工中也起到重要的作用。

•热玻璃成型是一种常见的玻璃加工方法。

•热玻璃成型是将玻璃加热至一定温度后进行塑性变形。

•通过在模具中施加压力,使玻璃变形成所需形状。

•热玻璃成型广泛应用于玻璃器皿、灯饰等制品的生产中。

5. 橡胶制品加工•橡胶制品是另一个常见的塑性成型应用领域。

•橡胶材料可以通过压缩成型、挤出成型等工艺进行加工。

•压缩成型是将橡胶材料放置在模具中,施加压力使其发生压缩变形。

•挤出成型是将熔融的橡胶材料挤出模具,形成所需形状。

•这些橡胶制品广泛应用于汽车、家具、医疗器械等领域。

6. 其他应用•塑性成型在生活中还有许多其他应用。

•例如,面团的搓揉、拉伸过程就是一种塑性变形,通过搓揉和拉伸,面团可以变得更加柔软和有弹性。

•塑料瓶的压缩也是一种塑性变形,通过施加力量可以将塑料瓶压缩成较小体积,方便储存和回收利用。

塑性加工原理范文塑性加工的原理主要包括塑性变形、变形温度和变形速度三个方面。

塑性变形指的是材料在受外力作用下,经过变形过程,形状和结构会发生可逆或不可逆的改变。

塑性变形的过程主要通过材料的晶格结构发生改变来实现,其中包括滑移、扩散、回复和再结晶等过程。

滑移是指晶格平面沿特定方向发生滑动,使晶体发生塑性变形。

扩散是指原子在应力场作用下,从高浓度处向低浓度处扩散,以减小晶界面的能量而发生位错迁移。

回复是指材料在变形后恢复到初始结构的一种自发性过程。

再结晶是指材料在变形后,由于局部过热或应力作用,形成新的完整晶粒。

变形温度是塑性加工过程中的一个重要参数。

通常情况下,提高温度能够降低材料的屈服强度和粘滞阻力,从而降低塑性变形所需的应力。

同时,适当的变形温度还能够促进材料微观结构的变化,使得变形更加均匀和稳定。

但是,过高的温度会导致材料软化或熔化,使得变形困难或影响材料的性能。

因此,在塑性加工过程中,需要控制好变形温度,以保证材料能够得到合适的塑性变形。

变形速度也是塑性加工过程中的一个重要参数。

通常情况下,增加变形速度会使得材料的塑性变形能力增强,即流变应力减小,从而实现更大的变形。

这是由于变形速度的增加会加速位错的运动和滑移,减小位错的沉积,从而提高材料的塑性。

然而,过高的变形速度也会导致材料的应力集中,从而产生裂纹和缺陷,影响材料的性能和加工质量。

因此,在塑性加工过程中,需要根据材料的性质和工艺要求,选择适当的变形速度。

除了上述三个方面的原理外,塑性加工还需要考虑材料的切削性能、有效应力和变形一致性等因素。

材料的切削性能是指材料在塑性加工中的剪切切削力和材料的切削速率之间的关系。

有效应力是指材料在塑性加工过程中实际承受的应力,它受到材料的抗拉强度、屈服强度和塑性变形能力的制约。

变形一致性是指材料在不同方向上的塑性变形能力和变形均匀性的一致性。

综上所述,塑性加工原理涉及材料的塑性变形、变形温度和变形速度等方面的控制和调节,需要根据不同的材料和加工要求,合理地选择工艺参数和加工方法,以实现材料的塑性加工。

金属塑性加工工艺金属塑性加工工艺是一种将金属材料通过塑性变形而制成的工艺。

塑性加工是工程领域中较为常见的一种加工方式,可以生产出各种不同形状和尺寸的金属制品,比如机床、船舶、汽车、飞机、电子、家具等等。

本文将从几个方面介绍金属塑性加工工艺的一些基本知识。

1. 塑性加工的分类塑性加工可以大致分为两类:热加工和冷加工。

热加工又分为锻造和轧制两种,冷加工又分为拉伸、压缩、弯曲、挤压等几种。

不同的加工方式适用于不同的金属材料和加工要求,其中最常用的是轧制和拉伸。

2. 加工流程每一种塑性加工方式都有其独特的加工流程,但是每一种流程都包含了几个基本步骤,如下:1) 选材:选择适合加工的材料。

2) 制备:对材料进行清理、切割和热处理(如有必要)。

3) 加工:进行塑性加工,通常包括粗加工和精加工两个阶段。

4) 检测:对加工后的制品进行外观检测、尺寸检查、化学成分检测等。

5) 打磨:对制品进行表面加工,包括研磨、抛光等。

6) 包装:对制品进行包装,以防止损坏。

与锻造等传统加工方式相比,塑性加工有以下优点:1) 可以在较低的温度下进行加工,不会破坏材料的金属结构。

2) 通过加工可以获得更精确、更复杂的形状,可实现高度自动化生产。

3) 相比于锻造等加工方式,塑性加工可以轻松进行大批量生产,并且成本更低。

4. 材料的选择在进行塑性加工之前,需要选择适合加工的材料。

不同金属材料的物理和化学性质都有所区别,对于不同加工工艺的要求也不同。

使用不同材料的加工流程也不同。

如下是常用的几种材料:1) 铝:适合进行拉伸、挤压等冷加工流程。

总之,对于不同的加工工艺都需要选择不同的材料,以便在加工过程中获得最佳效果。

5. 结论。

塑性加工工艺塑性加工工艺是一种将塑料材料加工成各种形状和尺寸的方法。

塑性加工工艺广泛应用于塑料制品的生产中,包括塑料零件、塑料容器和塑料包装等。

首先,塑性加工工艺包括热塑性和热固性两种类型。

热塑性加工工艺是指将塑料材料加热至一定温度后,通过外力使其变形成所需的形状。

这种加工工艺常用于塑料制品的注塑、挤出和吹塑等过程。

热固性加工工艺则是将塑料材料加热至一定温度后,通过化学反应使其固化成为硬质塑料。

这种加工工艺常用于制作热固性塑料制品,如玻璃纤维增强塑料和环氧树脂工件。

其次,塑性加工工艺还包括一系列的步骤和设备。

其中,塑料材料的预处理是塑性加工的重要步骤之一,它包括塑料颗粒的干燥和混合等过程。

此外,塑性加工还需要一系列的设备,如注塑机、挤出机、吹塑机和模具等。

这些设备可以根据不同的塑料制品要求进行调整和控制,以完成塑性加工过程。

再次,塑性加工工艺在实际应用中具有很高的灵活性和适应性。

通过调整加工温度、流量速度和压力等参数,可以控制塑料制品的形状和尺寸。

此外,还可以通过添加填充剂、增塑剂和颜料等辅助材料,改变塑料制品的性能和外观。

最后,塑性加工工艺在现代工业生产中发挥着重要作用。

它具有加工周期短、成本低和生产效率高等优势,广泛应用于汽车、家电、电子、包装和建筑等行业。

随着科学技术的不断发展,塑性加工工艺也在不断创新和改善,以满足人们对塑料制品的多样化需求。

塑性加工工艺在现代工业生产中扮演着重要的角色。

随着科技的进步和人们对塑料制品需求的增加,塑性加工工艺变得越来越复杂和多样化。

下面将继续介绍一些常见的塑性加工工艺。

一种常见的塑性加工工艺是注塑。

注塑是使用注塑机将加热熔化的塑料材料注入模具中,然后在一定的压力和温度下保持一段时间,使塑料快速冷却硬化成型。

注塑工艺适用于制造各种形状和尺寸的塑料零件,如电子产品外壳、汽车零部件和家用电器配件等。

注塑工艺具有生产效率高、成本低、产品质量稳定的优点,因此被广泛应用于各个行业。

金属塑性加工方法——滚压(一)简介滚压是一种常用的金属塑性加工方法,通过在金属工件上施加压力,将其通过滚动运动的方式使其形状发生变化。

本文将介绍滚压的基本原理、工艺流程和应用领域。

滚压原理滚压是一种通过挤压金属工件来改变其形状的加工方法。

它利用滚轮施加在金属工件上的压力,将其挤压成所需的形状。

滚压通常使用辊和工件之间的滚动运动来实现,这样可以减少工件与滚轮之间的摩擦,并且更容易控制加工过程中的变形。

滚压可以适用于各种金属材料,包括钢铁、铝合金等,广泛应用于制造业中。

滚压工艺流程滚压的工艺流程通常包括以下几个步骤:1. 准备工作:选择适当的滚轮、加工设备和工件材料,并确保它们的表面光洁度和几何尺寸的精度。

2. 装夹工件:将工件固定在滚压机床上,确保工件与滚轮之间的接触面积足够,并调整滚轮的位置和角度。

3. 加工过程:通过滚压机床施加压力,使滚轮与工件产生相对滚动运动,逐渐将工件挤压成所需形状。

4. 检测和调整:在加工过程中,及时检测工件的形状和尺寸,根据需要进行调整和修正。

5. 完成加工:当工件达到要求的形状和尺寸后,完成滚压加工,并进行后续的处理,如退火等。

滚压的应用领域滚压作为一种重要的金属塑性加工方法,在各个制造领域都得到了广泛应用。

以下是一些常见的滚压应用领域:1. 轧钢厂:在钢铁工业中,滚压被用于生产各种形状和尺寸的钢材,如槽钢、工字钢等。

2. 汽车制造:滚压被广泛应用于汽车制造过程中,用于生产车身零部件、发动机零件等。

3. 金属管道加工:滚压在金属管道加工中是一种常用的方法,用于改变管道的形状和尺寸。

4. 航空航天工业:滚压在航空航天工业中的应用也很广泛,用于制造飞机零部件、零件等。

结论滚压是一种常用且重要的金属塑性加工方法,通过施加压力和滚动运动,可以有效地改变金属工件的形状。

滚压的工艺流程相对简单,广泛应用于各个制造领域。

在实际应用中,需要根据具体需求选择适当的滚压设备和工艺参数,保证加工效果和产品质量。

塑性成形新技术及应用塑性成形是一种常见的加工方法,广泛应用于各行各业。

随着科技的发展和技术的进步,塑性成形也不断创新和改进,出现了许多新技术和应用。

首先,说到塑性成形的新技术,我们可以提到热成形技术。

热成形是一种通过控制金属的温度来实现形状改变的方法。

相比于常规的冷成形,热成形能够提高材料的塑性和可变形性,从而获得更复杂的形状和更高的尺寸精度。

热成形技术主要包括热锻、热轧、热拉伸等,广泛应用于航空航天、汽车制造、机械加工等领域。

其次,还可以提到微成形技术。

微成形是一种针对微米尺度工件的加工技术,主要通过微纳加工设备和精密控制技术来实现。

与传统的宏观成形相比,微成形具有尺寸小、精度高、工艺复杂等特点。

微成形技术在微机电系统(MEMS)、生物医学器械、微型传感器等领域有着广泛应用,如微型机械零件的制造、微流控芯片的加工等。

另外,值得一提的是增材制造技术在塑性成形中的应用。

增材制造技术是一种基于逐层堆叠的三维打印技术,通过逐层堆叠材料来构建复杂的工件形状。

在塑性成形中,增材制造可以实现一些传统加工方法无法完成的形状和结构,具有设计自由度高,制造成本低,能耗低等优势。

增材制造技术被广泛应用于航空航天、医疗器械、汽车制造等领域,如航空发动机叶片的制造、医学植入物的制备等。

除了以上所介绍的新技术,塑性成形还有许多其他的应用。

在汽车制造领域,塑性成形广泛应用于汽车车身板的制造。

汽车车身板材多采用薄板和超高强度钢,能够通过塑性成形来实现复杂的车身形状和结构。

在航空航天领域,塑性成形被用于制造飞机的轻质结构件,如航空发动机叶片、机翼等。

在电子设备制造领域,塑性成形被用于制造外壳、内部零件等。

在医疗器械领域,塑性成形被用于制造人工关节、骨刺钉等。

总而言之,塑性成形作为一种重要的加工方法,不断创新和改进,出现了许多新技术和应用。

热成形技术、微成形技术和增材制造技术都是其中的新技术,它们为塑性成形带来了更多的发展机遇和应用领域。