塑性加工中的摩擦学问题

- 格式:ppt

- 大小:4.21 MB

- 文档页数:2

4 金属塑性加工中的摩擦与润滑4.1金属塑性加工中摩擦的特点与作用一、塑性加工中摩擦的特点1.与机械摩擦相比特点如下:(1)工具与工件接触面上的单位压力大。

(2)接触表面不断更新和扩大。

(3)接触表面温度较高。

(4)作为摩擦对的工具与工件性质差别大。

2.塑性加工中的摩擦作用摩擦引起的不良后果如下:(1)引起变形和能耗增加。

(2)摩擦引起变形不均匀及许多不良后果。

(3)引起工具磨损,缩短工具寿命,降低产品表面质量和尺寸精度,工具消耗也大。

某些情况下,摩擦也起着有益作用:例如:轧制时增加摩擦可改善轧辊咬入轧件的条件以增大每道压下量。

4.2摩擦理论金属塑性加工中的摩擦一般都属于滑动摩擦。

可分为三种基本类型:干摩擦、液体摩擦和边界摩擦。

一、干摩擦理论1.干摩擦定义:指工件与工具接触面间没有任何其它介质和薄膜,仅是其金属与金属之间的摩擦。

2.干摩擦理论:机械摩擦理论、粘着摩擦理论和分子机械摩擦理论。

(1)机械摩擦理论此理论指出,在其它条件相同时,摩擦对的接触面上摩擦力与正压力成正比,即:T=f N=fσnF H或T/F H=τf=fσn式中T,N——分别为摩擦力和正压力;τf,σn——分别为单位摩擦力(或称摩擦应力)和正应力;f,F H——分别为摩擦系数和宏观接触面积。

(2)粘着摩擦理论T=Fzτ b式中Fz——粘着点处的实际剪切面积;τb——较软金属的剪切强度。

(3)分子—机械摩擦理论此理论认为摩擦是即要克服摩擦对的分子相互作用力,又要克服机械变形阻力的混合过程,即T=αFzβN或f=αFz/N+β式中α,β——分别是与表面分子特性和机械特性有关的参数。

二、液体摩擦理论1.液体摩擦定义:工具与工件的接触面间被润滑油完全隔开,两表面的相对滑动阻力只与液体的性质和速度梯度有关,而与接触面状态无关时,这种摩擦称为液体摩擦。

2.液体动压润滑理论(1)液体摩擦定律各流层因相对运动而产生的摩擦力称为内摩擦力。

此内摩擦力Tt 与层间接触面积S及相对速度dv成正比,而与层间距离dz成反比,即Tt=ηs dvdz或τt=TtS=ηdvdz式中τt,η——分别为层间切应力和液体粘度;dvdz——流速梯度。

塑性加工摩擦学(tribology in metalforming)研究塑性加工过程中,工具与工件接触表面由于相对运动而发生的一系列物理、化学、力学等变化规律的基础科学。

是金属塑性加工的主要基础理论之一。

摩擦对金属塑性加工过程和加工产品的质量有重要的影响。

塑性加工摩擦学的基本任务是按照摩擦学的基本原理,结合塑性加工时的摩擦特点,研究塑性变形中的摩擦、磨损和润滑问题,控制摩擦的不利方面,利用其有效方面,达到节能、降低工具消耗、不断提高产品质量和效率。

摩擦是人类生产和生活中普遍存在的现象,它既有不利的一面,也有不可缺少的一面。

在塑性加工中,例如在轧制钢锭的初轧机上,常在轧辊表面上刻痕以增加摩擦,增大咬入角便于钢锭的咬入;而在冷轧薄板时,为了降低轧制压力,提高表面质量和控制板形,需要将轧辊磨光甚至抛光,并加上良好的润滑以降低摩擦。

在摩擦过程中将发生一系列物理、化学和力学的变化,因而摩擦学是涉及多种学科领域的综合性学科。

但是过去这门学科的研究和发展并未得到重视,对摩擦、磨损和润滑的研究往往是孤立地进行,因此无法全面、系统地看到它在工程中的重要性、普遍性和复杂性,也阻碍了对它进行更深入的科学研究。

例如,自然界中的金属在7000年以前就被锻打成形,但对成形过程中润滑剂的重要性的认识却是相当近代的事。

以下从塑性加工的几个方面简要叙述其摩擦和润滑的发展概况。

摩擦和润滑及发展历史锻造是问世最早的塑性加工技术、自然界中的金、银、铜等在公元前5000年就被锻打成薄片并制成首饰和工具。

当时进行塑性冷加工时并未采用任何润滑措施,但往往也无意中认识到某些物质的润滑作用而加以利用。

如为了制取色泽光亮的金叶而把黄金薄片置于动物毛皮问进行锻打。

公元前4000年就知道铜的退火,且热锻必须在退火后立即进行,因氧化铜是接触界面良好的润滑剂。

最早出现于公元前7世纪的古铜币就是用模具锻压成形的。

到18世:25用钢材制造火枪零件时,为了使其具有互换性而采用模锻的方法,加工中使用锯末、薄层重油或石墨与油的混合物作润滑剂。

1.名词解释干摩擦边界摩擦流体摩擦答案:干摩擦:金属与工具的接触表面之间不存在任何外来介质,即直接接触时所产生的摩擦;边界摩擦:当金属与工具之间的接触表面上加润滑油时,伴随着接触压力的增加,金属表面凸起部分被压平,润滑剂被挤入凹坑,被封在其中,这时在压平部分与模具之间存在一层极薄的单分子润滑膜,这种单分子膜润滑的状态称为边界润滑,这种状态下产生的摩擦称为边界摩擦;流体摩擦:当金属与工具间表面间加入润滑油层较厚时,摩擦副在相互运动中不直接接触,完全由润滑油膜隔开,发生在流体内部分子之间摩擦。

2.塑性成形中的摩擦有何特点?举例分析其利弊。

答案:塑性成形中的摩擦有如下的特点:①接触面单位压力高②伴随着塑性变形③在高温下进行④摩擦副(金属与工具)的性质相差大。

利:模锻中利用飞边槽桥部的摩擦力来保证模膛充满,滚锻和轧制时依靠足够的摩擦使坯料被咬入轧辊。

弊:改变应力状态,增大变形抗力,引起不均匀变形,产生附加应力和残余应力,降低模具寿命。

3.塑性成形中摩擦机理是什么?答案:(1)表面凹凸学说;(2)分子吸附学说;(3)黏着理论摩擦过程中产生摩擦力的主要原因是机械的相互啮合、分子间的吸引、微凹体的粘着。

由于金属表面的形态、组织和工作条件的不同,这些原因各自起作用的大小也就不同,因而表现出了不同的摩擦效应。

4.影响摩擦的主要因素有哪些及其测定的常用方法有哪些?答案:主要因素:(1)金属化学成分的影响;(2)工具表面粗糙度的影响;(3)接触面上单位压力的影响(4)塑性成形时温度的影响(5)变形速度的影响(6)润滑剂测定的常用方法:(1)夹钳轧制法(2)圆环墩粗法(3)楔形件压缩法5.塑性成形时接触面摩擦力的计算有几种,各运用于什么情况?答案:①以库伦摩擦条件确定摩擦力。

不考虑接触面上的粘合现象,适用于拉拔及其他润滑效果较好的冷加工工序。

②以最大摩擦条件确定摩擦力。

当接触表面没有相对滑动,完全处于粘合状态时,适用于热变形。

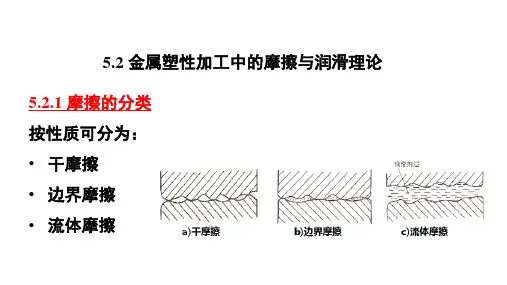

5.2 金属塑性加工中的摩擦与润滑理论5.2.1 摩擦的分类按性质可分为:•干摩擦•边界摩擦•流体摩擦a)干摩擦b)边界摩擦c)流体摩擦5.2 金属塑性加工中的摩擦与润滑理论干摩擦•金属与工具的接触表面之间不存任何外来介质,即金属与金属直接接触时所产生的摩擦。

•绝对的干摩擦是不存在的,如氧化膜气体或灰尘。

所以,通常的干摩擦是指不加润滑剂的摩擦状态5.2 金属塑性加工中的摩擦与润滑理论流体摩擦•当金属与工具表面之间上加入润滑层较厚,摩擦副在相互运动中不直接接触,完全由润滑油膜隔开,摩擦发生在流体内部分子之间。

•摩擦力大小与接触面的表面状态无关,与流体的粘度、速度梯度等因素有关。

•流体摩擦的摩擦系数很小。

5.2 金属塑性加工中的摩擦与润滑理论边界摩擦•随着接触压力的增加,坯料表面凸起部分被压平,润滑剂被挤入凹坑中,被封存在里面,这时在压平部分与模具之间存在一层极薄的润滑膜,这种润滑膜一般是一种流体的单分子膜,接触表面就处在被这种单分子膜隔开的状态,这种单分子膜润滑的状态称为边界润滑。

•坯料与工具之间的接触表面厚度小于1μm润滑膜润滑摩擦状态。

5.2 金属塑性加工中的摩擦与润滑理论•实际塑性成形过程中,往往是上述三种摩擦共存的混合摩擦。

的混合状态•半流体摩擦:流体摩擦与边界摩擦的混合状态5.2 金属塑性加工中的摩擦与润滑理论5.2.2 摩擦力的计算工具与坯料接触面的摩擦力采用三种假设。

(1)库伦摩擦条件(2)最大摩擦条件(3)摩擦力不变条件有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)5.2 金属塑性加工中的摩擦与润滑理论(1)库伦摩擦条件1.摩擦力的大小与接触表面间的法向载荷成正比,摩擦力方向总是与接触面积相对运动方向相反;2.摩擦力的大小与接触面积间的相对滑动速度无关,静摩擦系数大于动摩擦系数。

3.摩擦力的大小与名义接触面积无关;5.2 金属塑性加工中的摩擦与润滑理论(1)库伦摩擦条件F = μN或τ=μσn式中F为摩擦力;μ为外摩擦系数;N为垂直于接触面正压力;σn为接触面上的正应力;τ为接触面上的摩擦切应力。

塑型加工中摩擦力的测量一、塑型加工中摩擦力的测量概述塑型加工是一种常见的材料加工技术,广泛应用于金属、塑料、陶瓷等多种材料的成型过程中。

在塑型加工过程中,摩擦力是一个关键因素,它直接影响到材料的流动、成型效果以及模具的寿命。

因此,准确测量和控制摩擦力对于提高塑型加工的质量和效率具有重要意义。

1.1 塑型加工中摩擦力的基本概念摩擦力是指两个接触面在相对运动或有相对运动趋势时,阻碍它们相对运动的力。

在塑型加工中,摩擦力主要发生在材料与模具表面之间。

这种力的大小和方向不仅影响材料的流动特性,还会影响到成型件的尺寸精度和表面质量。

1.2 塑型加工中摩擦力的影响因素影响塑型加工中摩擦力的因素众多,主要包括材料的物理性质、模具的表面特性、加工过程中的温度和压力等。

材料的硬度、弹性模量、屈服强度等物理性质会直接影响到摩擦力的大小。

模具的表面粗糙度、材料的相容性等也会影响摩擦力的分布和变化。

此外,加工过程中的温度和压力也是影响摩擦力的重要因素。

二、塑型加工中摩擦力的测量方法为了准确测量塑型加工中的摩擦力,研究者们开发了多种测量方法。

这些方法各有优缺点,选择合适的测量方法对于获得准确的摩擦力数据至关重要。

2.1 直接测量法直接测量法是通过直接测量材料与模具表面之间的摩擦力来获得摩擦系数。

这种方法通常需要在模具表面安装传感器,通过传感器测量模具受到的摩擦力。

直接测量法的优点是测量结果直观、准确,但缺点是设备复杂、成本高,且对模具的安装和调试要求较高。

2.2 间接测量法间接测量法是通过测量与摩擦力相关的其他物理量来间接计算摩擦力。

常见的间接测量方法包括力矩法、位移法和应变法等。

力矩法是通过测量模具旋转时的力矩来计算摩擦力;位移法是通过测量模具的位移来计算摩擦力;应变法是通过测量模具的应变来计算摩擦力。

间接测量法的优点是设备简单、成本较低,但测量结果的准确性受到多种因素的影响,需要进行严格的误差分析和校正。

2.3 数值模拟法数值模拟法是通过建立塑型加工过程的数学模型,利用计算机模拟摩擦力的变化。

塑性成形中摩擦与润滑问题初步再探讨徐慧1,郭胜利2,李天生2(1. 湖南建材高等专科学校 机械工程系, 湖南 衡阳 421008 )(2. 内蒙古工业大学 材料科学与工程学院,呼和浩特 010062)摘要:本文从塑性成形工艺,金属表面涂层,模具表面处理,润滑剂的选用多角度探讨塑性成形中的摩擦与润滑问题,对塑性变形前金属涂层性能的要求进行了评价,最后简述了模具表面涂层处理和难熔金属塑性变形对润滑剂的要求。

关键词:塑性成形;摩擦与润滑;涂层;表面处理0引言塑性加工(挤压、拉拔、轧制、锻造、冲压等)过程中,变形金属与模具之间产生磨擦与摩擦力;摩擦力使得变形力增大,并引起变形的不均匀,从而引起金属内部组织的不均匀性;造成模具的磨损,降低寿命。

摩擦理论还很不准确,人们对摩擦的本质机理认识还不够,没有一种理想的物理模型或数学模型能圆满准确地描述塑性加工中的摩擦效应【1】。

摩擦与润滑仍然是塑性成形中研究的难点和热点,王志刚教授从环境保护角度,论述了塑性加工摩擦与润滑技术的发展新动向和用塑性加工技术成形高精度表面的原理及工艺条件【2】;郭正华等介绍了塑性成形过程摩擦测试研究方法和测试技术的研究现状与进展【3】;张正修等论述了冲压过程中的摩擦与润滑[4];杨洪波等对冷挤压流体动力润滑模型的建立进行了研究【5】;郑静风等研究了板料拉深成形润滑模式【6】等等。

然而从塑性成形方法,模具表面处理,金属表面涂层及润滑剂等角度全面探讨的报道并不多见。

1塑性成形中摩擦的特点与一般机械摩擦相比较,塑性成形中的摩擦的主要特点是【7】:1)接触表面所受压强大;热变形时有100~150MPa ,冷变形可达500~2500MPa因为压强大,接触表面要压扁,凸牙凹坑的相互咬合很厉害,故摩擦系数较高。

2)表面有更新作用,因为金属要产生塑性变形而表面不断扩大,致使内表不断涌出,新生表面一次的袒露,表面氧化膜、污染膜或润滑膜不断破坏,使金属塑性成形中的摩擦情况不断的变化。

第4章 金属塑性加工的摩擦与润滑§4. 1 概述金属塑性加工中是在工具与工件相接触的条件下进行的,这时必然产生阻止金属流动的摩擦力。

这种发生在工件和工具接触面间,阻碍金属流动的摩擦,称外摩擦。

由于摩擦的作用,工具产生磨损,工件被擦伤;金属变形力、能增加造成金属变形不均;严重时使工件出现裂纹,还要定期更换工具。

因此,塑性加工中,须加以润滑。

润滑技术的开发能促进金属塑性加工的发展。

随着压力加工新技术新材料新工艺的出现,必将要求人们解决新的润滑问题。

§4. 2 金属塑性加工时摩擦的特点及作用4. 2. 1 塑性成形时摩擦的特点塑性成形中的摩擦与机械传动中的摩擦相比,有下列特点:(1)在高压下产生的摩擦。

塑性成形时接触表面上的单位压力很大,一般热加工时面压力为100~150MPa ,冷加工时可高达500~2500MPa 。

但是,机器轴承中,接触面压通常只有20~50MPa ,如此高的面压使润滑剂难以带入或易从变形区挤出,使润滑困难及润滑方法特殊。

(2)较高温度下的摩擦。

塑性加工时界面温度条件例恶劣。

对于热加工,根据金属不同,温度在数百度至一千多度之间,对于冷加工,则由于变形热效应、表面摩擦热,温度可达到颇高的程度。

高温下的金属材料,除了内部组织和性能变化外,金属表面要发生氧化,给摩擦润滑带来很大影响。

(3)伴随着塑性变形而产生的摩擦,在塑性变形过程中由于高压下变形,会不断增加新的接触表面,使工具与金属之间的接触条件不断改变。

接触面上各处的塑性流动情况不同,有的滑动,有的粘着,有的快,有的慢,因而在接触面上各点的摩擦也不一样。

(4)摩擦副(金属与工具)的性质相差大,一般工具都硬且要求在使用时不产生塑性变形;而金属不但比工具柔软得多,且希望有较大的塑性变形。

二者的性质与作用差异如此之大,因而使变形时摩擦情况也很特殊。

4. 2. 2 外摩擦在压力加工中的作用塑性加工中的外摩擦,大多数情况是有害的,但在某些情况下,亦可为我所用。

塑性成形中的摩擦及其特点塑性成形中的摩擦可分为内摩擦和外摩擦。

所谓内摩擦是整个变形体的各个质点间的相互作用。

这种作用发生在晶粒界面或晶内的实际滑移面上,并阻碍变形金属的滑移变形;外摩擦则表现为两物体在接触面上产生的阻碍其相对移动的力的相互作用。

金属塑性成形中的内摩擦出现在晶内变形和晶间变形过程中,它直接和多晶体的塑性变形过程相联系,外摩擦出现在变形金属与工具相接触的部分。

一、摩擦的分类摩擦一般分为:干摩擦、边界摩擦和流体摩擦。

1.干摩擦无润滑又无湿气的摩擦叫做干摩擦。

实际上并无绝对干燥的摩擦,所以通常指的干摩擦实际上是指无润滑的摩擦。

2.边界摩擦两接触面间存在一层极薄的润滑膜,其摩擦不取决于润滑剂的粘度,而取决于两表面特性和润滑剂特性。

3.流体摩擦具有连续的流体层隔开的两物体表面间的摩擦。

二、塑性成形中的摩擦特点摩擦特点有:压力高、温度高和伴有新金属表面产生。

1.压力高塑性成形中的摩擦不同于机械传动过程中的摩擦,它是一种高压下的摩擦。

对受重载荷的轴承,工作时所受的压力仅为20~40MPa,而塑性成形时与工具接触的表面所受的压力高达1000~2000MPa。

2.温度高锻造塑性变形过程一般是在高温下进行的。

在高温下金属的组织和性能均发生变化,表面生成的氧化皮对塑性变形中的摩擦和润滑带来很大影响。

如在热变形中表面生成的氧化皮一般比变形金属软,在摩擦表面上它能起到一定的润滑作用;当氧化皮插入变形金属中,则会造成金属表面质量的恶化。

在冷变形和温变形时,在摩擦表面生成的氧化皮往往比变形和温变形时,在摩擦表面生成的氧化皮往往比变形金属硬。

这时,如果氧化皮脱落在工具和金属表面上,就会使摩擦加剧。

3.伴有新金属表面产生一般塑性变形过程都要产生40%~50%的新金属表面,挤压时新生的金属表面所占比例较上述数字要大。

新生表面不但增加了实际的接触面积,而且使表面原有的氧化膜被破坏,使工具与材料的实际接触面增大,同时增大了分子间的吸附作用,摩擦力也相应的变大。

第4章金属塑性加工的摩擦与润滑§4. 1 概述塑性加工中绝大多数工序是在工具与变形金属相接触的条件下进行的,这时金属沿工具表面滑动,工具必然要产生阻止金属流动的摩擦力,即两个物体界面间的切向阻力。

这种发生在金属和工具相接触表面之间的,阻碍金属自由流动的摩擦,称外摩擦。

如轧制时,轧件与轧辊间的摩擦;锻造时,锻件与锻模间的摩擦等等。

由于摩擦的作用,工(模)具产生磨损,工件表面被划伤,这既缩短了工具寿命,又影响产品表面质量;另一方面,摩擦的存在,使金属变形力、能增加,并引起金属变形不均,严重时使产品出现裂纹,影响生产的正常进行。

因此,在金属塑性加工中,必须在工模具与坯料之间加入润滑物质,以减少摩擦,防止粘结,这就是润滑。

润滑和塑性变形有着密切关系,润滑技术的开发能促进金属塑性加工的发展。

随着新材料新工艺的出现,必将要求人们解决新的润滑问题,以适应塑性加工技术的不断进步。

§4. 2 金属塑性加工时摩擦的特点及作用4. 2. 1 塑性成形时摩擦的特点塑性成形中的摩擦与机械传动中的摩擦相比,有下列特点:(1)在高压下产生的摩擦。

塑性成形时接触表面上的单位压力很大,一般热加工时面压为100~150MPa,冷加工时可高达500~2500MPa。

但是,机器轴承中,接触面压通常只有20~50MPa,如此高的面压使润滑剂难以带入或易从变形区挤出,使润滑困难及润滑方法特殊。

(2)较高温度下的摩擦。

塑性加工时界面温度条件例恶劣。

对于热加工,根据金属不同,温度在数百度至一千多度之间,对于冷加工,则由于变形热效应、表面摩擦热,温度可达到颇高的程度。

高温下的金属材料,除了内部组织和性能变化外,金属表面要发生氧化,给摩擦润滑带来很大影响。

(3)伴随着塑性变形而产生的摩擦,在塑性变形过程中由于高压下变形,会不断增加新的接触表面,使工具与金属之间的接触条件不断改变。

接触面上各处的塑性流动情况不同,有的滑动,有的粘着,有的快,有的慢,因而在接触面上各点的摩擦也不一样。

塑性成形中非局部摩擦的数值分析与实验的开题报告一、研究背景塑性成形是目前工业生产中最为普及的一种金属加工方法。

在金属成形过程中,摩擦是一个非常重要的因素,往往影响着金属的变形和成形质量。

然而,目前对于塑性成形中的摩擦问题仍然存在很多争议和研究。

在塑性成形中,摩擦力不仅来自于接触部位的表面粗糙度和材料硬度等因素,还受到整个成形系统的影响。

在实际情况下,大多数成形过程中存在非局部的摩擦效应,即摩擦力不仅存在于接触部分,还存在于金属材料的其他区域。

这种现象极大地影响了成形过程的稳定性和成形质量,因此对于非局部摩擦效应的研究具有极为重要的实际意义。

二、研究内容本研究旨在通过数值模拟和实验研究的方法,探究塑性成形中的非局部摩擦效应,具体研究内容包括:1. 建立数值模型,模拟成形中的摩擦效应,并分析非局部摩擦效应对于成形质量和稳定性的影响。

2. 通过实验方法,测量成形中的摩擦系数和局部摩擦力,并对实验结果进行分析和对比。

3. 综合数值模拟和实验结果,探讨成形中的非局部摩擦效应的机理,并提出改进成形工艺的建议。

三、研究方法1. 建立有限元模型,采用ABAQUS软件进行数值模拟。

2. 制备样品,进行拉伸、压缩等塑性成形实验。

3. 测量实验中的摩擦系数、局部摩擦力等参数。

4. 对数值模拟和实验结果进行数据处理和分析,绘制相应的图表。

四、预期研究成果1. 描述非局部摩擦效应的特点和机理,为实际应用提供参考。

2. 理论和实验结果的一致性分析,为撇清和解决目前争议提供依据。

3. 提出改进成形工艺的建议,提高成形质量和稳定性,为工业生产提供指导。

五、研究意义1. 对于金属塑性成形过程中的摩擦问题进行了深入研究,探究了非局部摩擦效应的机理和特点,对于解决实际应用中出现的问题具有实际意义。

2. 本研究采用了数值模拟和实验相结合的方法,得出的结论可靠性高、可适用性强,具有一定的推广意义。

3. 对于现有的塑性成形理论和技术进行了补充和完善,为塑性成形技术的发展提供支持。