五金冲压技术培训教材

- 格式:doc

- 大小:357.50 KB

- 文档页数:14

第一章:工艺培训第一节冲压加工概述1.冲压车间工艺流程原材料(板料和卷料)入库→开卷线→大件清洗涂油、小件开卷剪切→(10、20、30、40、50冲压生产线) →安装模具调试首件合格→投入批量生产(自检、专检)→合格件防锈→入库2.冷冲压的概念及特点2.1冷冲压的定义冷冲压是指在常温下,利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性变形,从而获得所需要零件的一种压力加工方法。

2.2冷冲压的特点产品尺寸稳定,精度高,重量轻,刚度好,互换性好,高效低耗,操作简单,易于实现自动化。

3.冷冲压基本工序的分类冷冲压概括起来分两大类:分离工序和成形工序。

3.1 分离工序是板料在外力作用下沿一定的轮廓线分离而获得一定形状、尺寸和切断面质量的成品和半成品。

分离工序分:落料、冲孔、切断、修边等工序名称图示特点落料用冲模沿封闭曲线冲切,冲下部分是零件。

用于制造各种形状的平板零件冲孔用冲模沿封闭曲线冲切,冲下部分是废料。

用于制造各种形状的平板零件切断用冲模沿不封闭曲线冲切产生分离修边将成形零件的边缘修切整齐或切成一定形状3.2成形工序是坯料在不破裂的条件下产生塑性变形而获得一定形状和尺寸的成品和半成品。

成形工序分:拉延、翻边、整形、翻孔、弯曲等工序名称图示特点拉延把板料毛坯成形制成各种开口空心零件翻边把板料或半成品的边缘沿一定的曲线按一定的曲率成形成竖立的边缘整形为了提高已成形零件的尺寸精度或获得小的圆角半径而采用的成形方法翻孔在预先冲孔的板料或半成品上或未经冲孔的板料制成竖立的边缘弯曲把板料沿直线弯成各种形状,可以加工形状极为复杂的零件3.3各工序名称及其代号工序名称拉延修边冲孔整形成形翻边翻孔代号DR TR PRC RST FO FL BUR工序名称切角翻口压合落料弯曲切开斜楔冲孔代号CT BU HEM BL BE SEP CAM-PRC第二节普通冲裁冲裁,在广义上讲,是分离工序的总称。

它是利用模具使板料产生分离的冲压工序,简单的说它是利用冲模在压力机上使板料分离的一种冲压工序,它包括落料,冲孔,切断,切边,切口等多种工序,但一般来说主要是指落料和冲孔工序。

五金冲压基本知识培训资料一、冲压加工的基本工序1.分离工序:是使冲压件与板料沿要求的轮廓线相互分离,并获得一定质量的断面的冲压方法。

2.变形工序:是使冲压毛坯在不破坏的条件下发生塑性变形,以获得要求的形状、尺寸和精度的冲压加工方法。

3.复合工序:为了提高劳动生产效率,将两个以上的基本工序合并成一个工序,称为复合工序。

①切断②落料分离工序③冲孔④切口⑤切边①弯曲②拉深③起伏(压筋)变形工序④翻边⑤缩口⑥胀形⑦整形二、冲压件的工艺性:(一)(分离工序)冲压件的结构工艺性1.冲压件形状应力求简单、对称,有利于材料合理排样,减少废料,从而提高材料利用率,降低零件成本。

2.冲压件外形及内孔的转角一般不要设计成尖角,均应圆角过渡,其最小圆角半径r≥0.5t(t为材料厚度,当t不足1mm时,按1mm计算,下同)3.冲压件应避免过细的悬臂与狭槽,悬臂或狭槽的宽度应为b≥2t.4.冲孔时,孔径不能太小,其大小与孔的形状,材料性能、材料厚度有关。

一般为Ø(L)≥(1.0--1.5)t.5.孔壁与孔壁之间,孔壁与边缘之间距离不能过小,一般取a≥2t,且不得小于3—4mm。

6.在弯曲件或拉深件上冲孔时,其孔壁与工件直臂之间的距离不能太小,a≥R+0.5t (二)(变形工序)弯曲件的结构工艺性A. 弯曲1.弯曲件的圆角半径:弯曲内半径太小,板料外层易出现开裂,使工件报废,其最小弯曲半径与材料性能、热处理状况、厚度、加工纤维方向有关。

如:2.板料的纤维方向与弯曲线应形成一定夹角.一般情况应成90°,特殊情况也应保证弯曲线与纤维方向的夹角不小于30°.(硬料应特别注意)3.最小弯曲高度.弯曲直立的部分太小,将产生不规则变形或稳定性不好,一般应保证H≥2.5t.4.工艺孔、槽及缺口。

为了防止材料在弯曲处因受力不均匀而产生裂纹、角部畸变等缺陷,应在过渡处设计工艺槽或缺口。

5.孔与弯曲处的最小距离。

工件在弯曲件附近有预先冲孔时,由于弯曲时材料的流动会使原有的孔变形。

冲压工艺培训资料pdf(一)引言:

冲压工艺是一种常用的金属成形加工方法,广泛应用于汽车、电子、航空航天等行业。

本文档旨在为冲压工艺的学习者提供一份资料,详细介绍了冲压工艺的基本知识、工艺流程和注意事项。

正文:

一、冲压工艺的基本概念和原理

1. 冲压工艺的定义和分类

2. 冲压工艺的基本原理和特点

3. 冲压工艺的优点和局限性

4. 冲压工艺在不同行业的应用领域

5. 冲压工艺的相关术语和规范标准

二、冲压工艺的工艺流程

1. 冲压工艺的设计流程和步骤

2. 钣金件的设计和材料选取

3. 模具设计和制造

4. 冲压过程中的设备和工具

5. 检验和质量控制

三、冲压工艺中的常见问题和解决方法

1. 塑性变形引起的问题及其解决方法

2. 模具设计中常见的问题和优化措施

3. 设备故障和维修方法

4. 冲压件的缺陷和质量问题处理

5. 工艺参数调整和优化技巧

四、冲压工艺中的安全注意事项

1. 冲压工艺中的危险源和防护措施

2. 安全操作规程和个人防护要求

3. 应急处理和事故预防措施

4. 与其他工艺相结合时的安全问题

5. 安全文化建设和培训措施

五、冲压工艺的发展趋势和未来展望

1. 冲压工艺的自动化和智能化发展

2. 新材料在冲压工艺中的应用

3. 环保和节能要求对冲压工艺的影响

4. 冲压工艺与数字化制造的集成

5. 冲压工艺的品质管理和过程优化

总结:

本文档全面介绍了冲压工艺的基本概念、工艺流程、问题解决方法、安全注意事项和未来发展趋势。

希望通过这份资料的学习,读者能够更好地掌握冲压工艺的技术和应用,为工作和研究提供有力的支持。

五金冲压培训资料第一节冲压常识介绍一、冲压工序术语冲裁:切开、切边、切舌、落料、冲孔、冲缺、冲槽、剖切、戳切、整修、工序总称等。

1、切开:将材料沿敞开轮廓局部面不是完全分离,被切开面分离的材料位于或基本位于分离前所处的平面上。

2、切边:利用冲模修切成形工序件边缘,使之具有一定直径,一定高度或一定形状的一种冲压工序。

3、切断:将材料沿敞开轮廓分离的一种冲压工序,被分离材料成为工件或工序件。

4、冲中心孔:在工序件表面形成陷凹中心孔的一种冲压工序,背面材料无相应凸起(工艺孔)。

5、冲孔:将废料沿封闭轮廓使材料从工序件上分离,在材料或工序件上获得需要的孔6、冲缺:将废料沿敞开轮廓使材料或工序件上分离的敞开轮廓形成缺口,深度不超过宽度。

7、冲槽:将废料沿敞开轮廓使材料或工序件上分离的敞开轮廓呈槽形,深度超过宽度。

8、压筋:起伏成形的一种,当局部成形以筋的形式出现时,相应起伏成形工序称为压筋。

9、压花:强行局部压挤材料,在工序表面形成浅凹花纹、图案、文字或符号,背面无凸起。

10、校平:提高局部或整体平面型,零件平直度的一种冲压工序。

11、落料:将材料沿封闭轮廓分离,被分离材料成为工件,大多为平面。

12、戳切:利用尖刀戳切模进行落料或冲孔,无下模,材料下面为平板(非金属被冲)。

13、整形:依靠材料流动,少量改变工序件形状、尺寸保证工件精度。

14、整修:沿外形成内形切去少量材料,提高边缘光洁度和垂直度,同时提高尺寸精度。

二、冲模零件术语1、上盖板、上模座、垫板、公夹板、脱料板、上模板、下模板、下模垫板、下模座。

2、刃口斜度、刃壁。

3、凸模、凹模、导板模。

4、导柱(内外)、导套、导料板、定位销、顶料销、顶板、顶杆、固定板、废料切刀、定位针等。

三、冲压工艺术语1、工件:已完成工艺工件规定的各道工序的冲件。

2、工序件:已经冲压的坯料或冲件尚需进一步冲压。

3、毛刺(批锋):冲裁后冲件断面边缘锋利的凸起。

4、毛刺面:边缘有毛刺的冲件平面,对于落料、毛刺面且接触凸模的平面,对于冲孔、毛刺且接触凹模的平面。

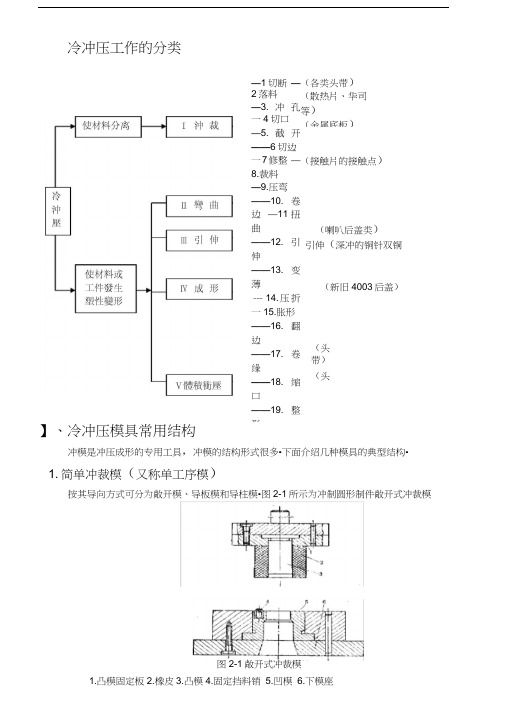

冷冲压工作的分类】、冷冲压模具常用结构冲模是冲压成形的专用工具,冲模的结构形式很多•下面介绍几种模具的典型结构•1. 简单冲裁模(又称单工序模)按其导向方式可分为敞开模、导板模和导柱模•图2-1所示为冲制圆形制件敞开式冲裁模1.凸模固定板2.橡皮3.凸模4.固定挡料销5.凹模6.下模座—1切断 —2落料 —3.冲孔 一4切口—5.截开 ——6切边一7修整 —8.裁料 —9.压弯 ——10.卷边 —11扭曲 ——12.引伸——13.变薄 --- 14.压折 一15.胀形 ——16.翻边——17.卷缘——18.缩口——19.整形(各类头带) (散热片、华司等) (金属底板)(接触片的接触点) (喇叭后盖类) 引伸(深冲的铜针双铜(新旧4003后盖) (头带) (头带)图2-1敞开式冲裁模2.连续冲裁模可按一定的程序,在冲床滑块的一次行程中,完成两个以上的冲压工序•工作时,随着条料的连续送 图2-2连续冲裁模1.落料凸模2.冲孔凸模3.导正钉4•卸料板5.凹模6•临时挡料销7.弹簧3. 复合模也是多任务序模,它和连续模的作用方式不同,复合模是板料在一个位置上,便可以同时实现内孔 及外形的冲裁.图2-3所示为正装式复合模•其特点是落料凹模装在下模上•冲出来的制件卡在凹模内, 由弹性缓冲器通过顶杆、顶件器顶出.在正装复合模上进行冲裁时,由于条料被凸凹模与弹性顶件器压 紧,故冲出的制件较平整•对于平直度要求较高、冲裁时穹弯比较大的薄料,采用正装复合模比较合适.图2-3正装式复合模1.凸凹模2.顶件器3.凸 模4.凹 模5.凸模固定板6.下模座 7•螺钉8.卸料板9.顶杆10.顶杆11缓冲器12.挡料销4. 弯曲模分为三类:简单弯曲模、复合模和自动弯曲模.图2-4所示为半圆形弯曲模.图2-5所示为闭角弯曲进,在模具的几对凸模和凹模的作用下,分别完成】冲孔和落料工作•图2-2为冲裁垫圈的连续模. 材料 Bj r = 2 ni模用以变制夹角小于90。

一.冷冲压工作的分类

切断(各类头带)

落料(散热片、华司等)

冲孔(金属底板)

切口(头带扣位)

截开

切边

修整(接触片的接触点)

裁料

压弯

卷边

扭曲

引伸(喇叭后盖类)

变薄引伸(深冲的铜针双铜珠)

压折

胀形

翻边(新旧4003后盖)

卷缘

缩口

整形

冲窝(头带)

压印(头带)

顶镦(铆钉)

镦粗

精压

挤压

二、冷冲压模具常用结构

冲模是冲压成形的专用工具,冲模的结构形式很多.下面介绍几种模具的典型结构.

1.简单冲裁模(又称单工序模)

按其导向方式可分为敞开模、导板模和导柱模.图2-1所示为冲制圆形制件敞开式冲裁模.

图2-1 敞开式冲裁模

1. 凸模固定板

2. 橡皮

3. 凸模

4. 固定挡料销

5. 凹模

6. 下模座

2.连续冲裁模

可按一定的程序,在冲床滑块的一次行程中,完成两个以上的冲压工序.工作时,随着条料的连续送进,在模具的几对凸模和凹模的作用下,分别完成冲孔和落料工作.图2-2为冲裁垫圈的连续模.

图2-2 连续冲裁模

1. 落料凸模

2. 冲孔凸模

3. 导正钉

4. 卸料板

5. 凹模

6. 临时挡料销

7. 弹簧

3.复合模

也是多任务序模,它和连续模的作用方式不同,复合模是板料在一个位置上,便可以同时实现内孔及外形的冲裁.图2-3所示为正装式复合模.其特点是落料凹模装在下模上.冲出来的制件卡在凹模内,由弹性缓冲器通过顶杆、顶件器顶出.在正装复合模上进行冲裁时,由于条料被凸凹模与弹性顶件器压紧,故冲出的制件较平整.对于平直度要求较高、冲裁时穹弯比较大的薄料,采用正装复合模比较合适.

图2-3 正装式复合模

1.凸凹模

2.顶件器

3.凸模

4.凹模

5.凸模固定板

6.下模座

7.螺钉8.卸料板9.顶杆10.顶杆11.缓冲器12.挡料销

4.弯曲模

分为三类:简单弯曲模、复合模和自动弯曲模.图2-4所示为半圆形弯曲模.图2-5所示为闭角弯曲模用以变制夹角小于90°的U形制件,可一次弯曲成形.图2-6所示为槽形弯曲模.冲制槽形件,为止毛料被拉长而变薄,通常采用二次变成.第一次将平直的毛料变成U形半成品件,然后放在此模具上,用U

形内侧位,弯成槽形.

图2-4 半圆形弯曲模

1.模柄

2.螺钉

3.凸模

4.工件

5.定位板

6.凹模

7.顶件器

8.弹簧

9.下模座

图2-5 闭角弯曲模图2-6 槽形弯曲模

1.凸模

2.定位板

3.凹模

4. 止动块 1.上模座2.凸模3.工件4.压料板

5.凹模

5.销钉

6.活动模块 6.螺栓

7.下模座

8.橡皮

5.引伸模

图2-7所示为双动冲床用首次引伸模.此模具结构适用于较大的各种引伸件的第一次引伸.图2-8所示双动冲床用以后各次引伸模是适用于各种方、矩形件引伸.其结构及引伸过程中的运动状况与首

次引伸模相同.所不同点,在于此模具的毛坯为筒形半成品.

图2-9为单动冲床用落料引伸复合模,图2-10为单动冲床用以后各次引伸模.

图2-7 双动冲床用首次引伸模图2-8 双动冲床用以后各次引伸模

1.下模座

2.凹模

3.卸料板

4.上模座

5.压料板 1.底座2.凹模固定板3.顶件板4.凸模5.凹模

6.凸模固定杆

7.凸模

8.凹模固定板

9.托板 6.定位板7.压料板8.上托9.凸模固定杆

10.顶件杆

图2-9 落料引伸复合模图2-10 有压边装置的以后各次工序的引伸模

1.卸料杆

2.上模

3.卸料橡皮

4.落料凹模 1.凹模2.凸模3.压边模4.下模底

5.上托板5.引伸凸模

6.顶件器 6.橡皮

7.顶料板

8.下托板

6.翻边模

图2-11所示为小孔翻边模

图2-11 小孔翻边模

1.凸模

2.压料板

3.凹模

4.顶料杆

7.冷挤压模

可分为反挤压模、正挤压模、复合挤压模三种.图2-12所示为制造筒形零件的反挤压模.

图2-12 冷挤压模具结构

1.上模座

2.垫板

3.凸模固定板

4.凸模

5.凹模

6.凹模固定板

7.垫板8.卸料板9.制作10.下模座11.顶件器12.顶杆

三、冲裁模的间隙

1. 冲裁件断面

冲裁件的断面分三个区域(表3-1):圆角带1、光亮带2、断裂带3、(图3-1)

表3-1 冲裁件断面三个区域的特征

图3-1 冲裁件断面

a) 冲孔件b) 落料件

2.冲裁模间隙的定义和作用

冲裁模间隙的定义及其影响,见图3-2、3-3

图3-2 冲裁模间隙图3-3 间隙对冲件断面的影响

a) 间隙合理b) 间隙过小c) 间隙过大

四、非金属材料的冲裁

1.非金属材料冲裁收缩值

表4-1

2. 非金属材料冲裁时的涨缩

表4-2

五、冲裁件的精度和公差

1. 影响冲裁件精度的因素

1). 凸模和凹模间的间隙大小和间隙的均匀性;

2). 凹模刃口的形状和尺寸;

3). 凸模形状和尖刃凸模的斜角大小;

4). 材料的性能及厚度;

5). 冲件的尺寸大小和形状复杂性;

6). 模具的结构(是否采用压料板和是否有导向等); 7). 冲床的结构形式和精度.

2. 冲裁金属工件内外形所能达到的经济精度

表5-1

注: ( ) 为旧国际GB159-59精度等级.

3. 模具制造精度和冲裁件精度对照表

表5-2 注: ( ) 为旧国际GB159-59精度等级. 4. 冲裁件外形与内孔尺寸公差

模

注: 1. 表中注法:外形公差值/内孔公差值

2. 普通冲裁模指模具工作、导向零件按IT8级精度制造 (0.014~0.33)mm,高级冲裁模按IT7级精度制造 (0.01~0.21)mm.

5. 冲裁金属工件两孔中心距离公差

表5-4 (mm)

注:本表数值适用于两孔同时冲制的情况.

6. 冲裁件的角度公差

注:IT7(2)为较高精度IT8(3)为一般精度.

7. 用自由凸模冲孔的最小尺寸

注: t---材料厚度.

8. 金属工件冲裁时的允许毛刺高度

表5-7

(mm) 9. 硅钢片冲裁件的允许毛刺高度

六、弯曲的基本知识

1. 弯曲的过程(图6-1)

图6-1 弯曲的变形过程

弯曲分自由弯曲和校正弯曲.自由弯曲是指弯曲终了时,凸模、毛坯与凹模吻合后不再发生冲击作用.而校正弯曲是指凸模、毛坯与凹模吻合后还继续发生冲击,对材料起校正作用,可使弯曲件得到较小的回弹.

2. 弯曲件的特点

图6-2 弯曲件图

1). 弯曲时,内侧材料受压缩作用,而外侧材料受拉伸作用;

2). 弯曲主要集中在半径r0、圆心角α的区域内;

3). 在外侧拉伸和内侧压缩之间,有一个中性层O-O(图6-2),它的长度不变化;

4). 弯曲时,对较厚的材料,外侧宽度会减小,而内侧宽度会增大,对窄板尤其显著(宽度小于料厚三倍时).当材料较宽(大于料厚的20~30倍)时,这种现象只有在板边才会看到.

3.弯曲后材料的变薄系数(表6-1)

变薄系数=弯曲后的材料厚度/弯曲前的材料厚度

表6-1变薄系数表

4.最小许可弯曲半径(表6-2)

工件内侧的最小许可弯曲半径,就是凸模圆角半径.这个半径太小,会使工件外侧的材料发生断裂.

表6-2 最小许可弯曲半径表

例硬化状态的软铝,料厚t=2mm.弯曲线与纤维方向垂直时,最小许可弯曲半径是多少?

解查表,最小弯曲半径r=0.5t=0.5×2=1(mm).

5.弯曲件孔边距离

图6-3 弯曲件孔边距离

a) 圆孔b) 长圆孔

为圆孔时,当t<2mm,L≧t t≧2mm,L≧2t

为长圆孔时,L>4t

6.弯曲件的直边高度

图6-4弯曲工件的直边高度

对90°弯曲,必须使工件直边高度H≧2t.当H<2t时,可增加弯曲高度,待弯曲后再加工到需要尺寸.

7.弯曲方向

确定弯曲件弯曲方向时,应昼量使毛坯的冲裁断裂带在弯曲件内侧,以避免带的微裂纹在外侧拉力作用下扩展成裂口(如图6-5),故应使冲裁毛刺一面置于弯曲件内侧.

图6-5 弯曲方向的安排

8.弯曲件可以达到的尺寸精度

表6-3

尺寸B(mm) 尺寸A≦500mm

9.弯曲金属工件的角度公差

注横线下部数值为因角度偏差引起的直边偏差,其值为正负偏差之和.。